隨著移動無線設備面臨更大的縮小體積的壓力,人們開始采用系統級封裝(SiP)來解決這一難題。不過,前端的射頻電路通常需要首先集成在一塊基板上,形成一個模塊,然后再嵌入SiP中,才能保證射頻電路的完整性以及與其它電路的隔離。這種射頻模塊通常有現成的產品可以使用,但有時為了滿足特定要求,還要尋求專業廠商的定制設計。

把射頻功能集成在層壓基板和低溫共燒陶瓷(LTCC)上是兩種不同的設計問題。本文探討這兩種基板在射頻模塊設計方面的優勢和劣勢。并將借助一些模塊設計實例來介紹一般的設計過程。

首先分析射頻模塊的整體設計要求,再決定如何把射頻功能設計到模塊中,這是一種良好的設計流程。射頻設計流程的第一步是定義最終用戶對模塊的要求。以便進行分析并開發模塊解決方案來滿足期望的尺寸和射頻性能。

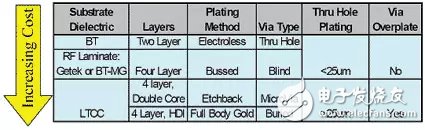

檢查對層壓板和低溫共燒陶瓷(LTCC)的分區所做的成本分析。通常每項要求都會檢查一個全層壓模塊、一個全LTCC 模塊,以及一個將某些射頻功能設計到LTCC 中的層壓模塊。目前,完全LTCC 設計的模塊局限于前端天線開關模塊。例如,某種模塊在6.7 ×5.5mm 的封裝尺寸中包含一個雙工器、若干低通濾波器、兩個PIN 二極管天線開關和三個SAW 濾波器。

大體而言,過去的設計經驗為準確地預先估算各種分析選項下射頻模塊的成本、尺寸和性能提供了基礎。根據詳細程度、選項數量和選項間共性等差異,這種分析需要花幾天到幾周時間。

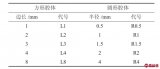

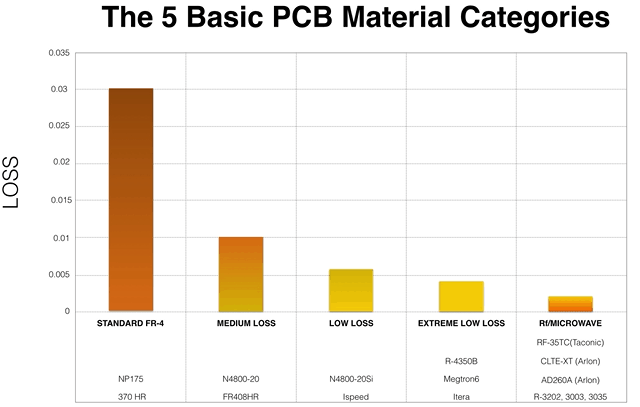

兩種基板的特性比較

層壓板的成本一般比陶瓷更低。通常,陶瓷模塊為了具有成本效益必須縮小尺寸,這可以通過把更多電路嵌入多層LTCC 來實現。對于同樣尺寸的模塊,層壓板的成本幾乎總是更低。不過,當用到精細間距的倒裝芯片核芯時,層壓板的成本就可能很高昂了。精細間距的倒裝芯片器件需要成本更高的高級高密度互連(HDI)技術。根據構造的不同,HDI 可能比LTCC 成本更高,也可能更低。在某些設計中,無源器件和內核決定了模塊尺寸。圖1顯示的藍芽模塊包含兩個內核和若干高價值無源器件,它們都無法嵌入LTCC 中。該設計包含一個巴倫平衡-不平衡變換器和一個濾波器,它對數字通信系統(DCS)頻率和個人通信系統(PCS)的頻率抑制為40dB。

?

圖1、藍牙層壓板模塊

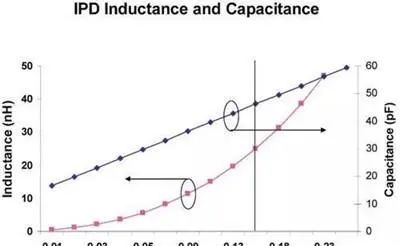

LTCC 有較高的介電常數和薄的隔層,可以在LTCC 層中嵌入低容量電容。有些LTCC 的層厚僅有20 微米。焙燒之后,在40 微米帶厚時可以提供高達80 的相對介電常數。這使兩個介電層的電容密度達到18pF/mm2。而層壓板電容密度被限制在1pF/mm2。

這樣,陶瓷相對于層壓板就具有了尺寸優勢。陶瓷還提供范圍更寬的介電常數。LTCC 的相對介電常數范圍是5~80,而層壓板是2~5。層壓板和陶瓷均提供各種電介質厚度,不過陶瓷能夠提供薄得多的尺寸。對于電容器而言,這是優勢,但卻可能阻礙某些結構的應用。

借助過孔技術,LTCC 還獲得了另一項尺寸上的優勢。LTCC 可提供焊盤中的過孔。這樣可以把元件安放在焊盤上,因為過孔是實心的金屬。

低成本的層壓板解決方案使用的是機械方式鉆出的過孔,其直徑為200 微米。過孔的一部分被金屬填充。不過,過孔太大,無法被金屬完全填充。剩余部分用阻焊材料來填充。由于焊錫不會粘附到阻焊材料上,因此需要使過孔離開元件焊盤。如果在層壓板上也用焊盤中過孔技術,可以使用HDI 或增加一個過孔電鍍(via overplating)工藝。不過,這些問題常使層壓板產品的成本明顯增加。

LTCC 的另一個優勢是它的過孔和過孔捕獲焊盤(capture pads)尺寸都更小。這使設計更緊湊。不過與層壓板相比,在陶瓷基板中的過孔必須離模塊邊緣更遠。因此,陶瓷的優勢是嵌入30pF 以下的小容量電容器,更小的過孔和捕獲焊盤。當模塊尺寸不是由各種無源器件和內核所決定時,陶瓷基板可實現比層壓板更小的設計。這就抵消了陶瓷基板較高的成本,尤其有利于精細間距的倒裝芯片核芯。它也可能比HDI 基板更經濟。

層壓板是一種成本更低的材料,用注模成形方法可以低成本地保護引線接合的內核。陶瓷需要更昂貴的圍堰填充(dam and fill)操作,還需要一個取放用的蓋子。目前,層壓板可提供相似或更小的線寬和間隔。在50 微米的大批量生產時,層壓板可提供65 微米線寬和間隔,而很多LTCC 使用80-100 微米,有些在內層上可低達60 微米。另外,層壓板使用更厚的金屬,傳導性更高,從而使電阻和電感都更低。在陶瓷中實現相同的電阻和電感則需要更大的線寬。層壓板解決方案還提供更好的附屬可靠性,因為它們的熱膨脹系數(TCE)接近于與之匹配的印刷電路板。陶瓷的TCE 為7 ×10-4,而層壓板和匹配的印刷電路板的TCE 在12 ×10-4和14 ×10-4之間。在為模塊連接所做的二次回流焊期間,互連焊點的應力更低。另外,如果印刷電路板是雙面的,可能還需要第三次回流焊。在產品工作環境的熱條件下,匹配的TCE 也使印刷電路板上的機械互連焊點的應力更低。

陶瓷模塊一般采用焊接凸塊或焊球,封裝為BGA,來幫助降低由于陶瓷和印刷電路板的TCE 不匹配而造成的互連焊點應力。另外,關鍵的連接點被排成一行,并遠離應力較高的模塊角。它們還可以進行復制以提高可靠性。封裝尺寸對于可靠性也是很關鍵的。不過,層壓板的可靠性是不容易獲得的。

阻容元件的嵌入

新近的技術進步已經開始模糊了陶瓷和層壓板之間的區別。

陶瓷的一項優勢是能夠嵌入電容器。多種新技術也可以在層壓板內部嵌入電容器。目前的技術僅適合于大容量電容器。它們使用X7R 電介質或非常薄的亞微米薄膜。不過,嵌入式小容量電容器正在開始出現。

這種技術的樣品已經得到了驗證,不過目前它還不具備大批量制造的成熟工藝。預計有嵌入式電容器的層壓模塊將于2004 年進入批量生產。

此外,這兩種工藝都可以嵌入電阻。Shipley 公司的工藝局限于材料整體的表面阻抗都相同。Dupont 公司的工藝可以混合并匹配各種表面阻抗的涂料,僅比單一涂料方式多增加一點成本。目前,如果嵌入式無源器件的數量接近每平方厘米6個,那么這兩種技術都很有成本效益。不過,元件數量很少時往往成本更高,只有增大批量才有望降低成本。

在陶瓷基板這一方面,已經開始出現各種針對陶瓷的注模成形工藝。通過對多種影響可靠性的因素進行優化,降低了陶瓷模塊的總封裝成本。

盡管層壓板的介電損失更高,但它的金屬部分比LTCC 好。LTCC 在介電損失方面性能更好,但犧牲了金屬連接性。它焙燒的金屬層更薄,損耗更大。

濾波器等器件的集成

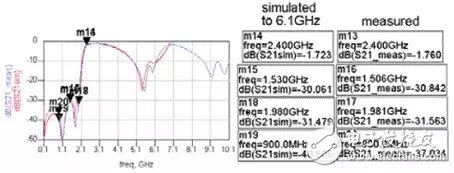

層壓板濾波器可用于2.4GHz 和5GHz 的藍牙應用和WLAN 應用(圖2)。這些頻率的平衡-不平衡變換器和其它裝置也已經開發成功。這些器件降低了總封裝成本,同時能為接收器提供射頻選擇性。濾波器保護接收器免受PCS/DCS 和蜂窩通信的影響。它還為發射器和工作在5GHz 范圍的802.11a 等系統提供了一定的諧波衰減。

圖2、層壓板2.4GHz WLAN 和藍牙嵌入式濾波器濾波的數量取決于接收器的預期保護級別、距離和動態范圍,以及低噪聲放大器(LNA)的壓縮點。不過,壓縮點與LNA 的電流消耗密切相關。

濾波器無法對帶內干擾源提供防護,如2.4GHz 手機和泄漏微波的微波爐等。LNA 壓縮是對帶內干擾源的唯一防護方法。濾波可以對帶外干擾源提供防護。LNA 壓縮和濾波器選擇性之間仍然存在著一個平衡問題。

假如沒有更高的插入損耗,那么對于低P1dB LNA,也許無法實現充分的濾波。 不過,由于插入損耗在LNA 的前面,因此它將影響總體接收器噪聲值。這種更高的濾波器插入損耗需要的LNA 噪聲值(以滿足總體接收器靈敏度)也許是無法實現的。使用高通濾波器來代替傳統的帶通濾波器,為在基板中嵌入濾波器帶來了機會。這樣的優點包括消除了很多元件、需要的空間更小、材料清單成本降低,以及通過使用更便宜的模套(moldcap)來降低成本。

陶瓷濾波器的外形較高,而且需要成本更高、帶蓋子的圍堰填充工藝。先進的設計可以使層壓式濾波器具有足夠高的選擇性,無需再用陶瓷濾波器,這樣使高度更低,同時還是一種減少成本的替代方案。

其它集成工藝

?

圖3、帶有集成式天線和屏蔽的藍牙模塊集成式天線是另一種可以降低總體系統成本的技術。

圖3描繪了一種全藍牙模塊,它需要外部參考信號。它包含一個具有數字功能和射頻功能的內核。該設計包括若干嵌入式濾波器和一個巴倫平衡-不平衡變換器。天線被集成到了封裝中。它采用93 腳BGA 封裝,尺寸為15 ×15 ×6.5 mm,不過高度可以降至4 mm。

嵌入式屏蔽也是降低成本的一個因素。屏蔽可能是用來降低輻射,從而滿足規范要求,使器件免受附近干擾源的影響,并使收發器能夠正常工作。

一個信號可以耦合到藍牙或WLAN 前端濾波器后面的電路板中。與產品外部干擾源相比,這可能會在藍牙或WLAN LNA 中產生更大的噪聲級別。電路耦合可能還會影響PCS 接收器。這是由于直接耦合也可能于接收器鏈的后面耦合進來。如果它在自動增益控制(AGC)帶寬范圍內,那么它可能會啟動AGC。AGC 帶寬一般比中放(IF)帶寬更高。這可能會在接收器中產生30 dB 的AGC,降低接收器靈敏度。所以在電路設計時一定要特別小心,避免耦合現象。

除了這些直接耦合機制以外,藍牙收發器和PCS 收發器還必須與彼此的時鐘和寄生干擾一同工作。

要預測這些輻射的影響是不容易的。封裝級的屏蔽能夠滿足這些要求,同時滿足有關該系統的規定。屏蔽一般是在產品級別實現,但是,封裝級屏蔽可以為許多產品開發商免除昂貴的供應問題,從而降低成本。一種替代解決方案是將其中屏蔽部分與內核封裝在一起。模塊可以包含多個屏蔽裝置,以便免受基帶干擾、射頻干擾或發射器及接收器電路的影響。

除了這些技術以外,其它工藝,比如芯片和接線、倒裝芯片、堆疊內核、嵌入無源器件和雙面表面安裝等,也可以作為解決方案的一部分。

早期成本核算

對產品成本降低最大的影響是在產品設計早期獲得的。如果各種選項的封裝成本、尺寸和性能可以在初期確定的話,那么就能避免很多的重新設計、設計轉向和設計失敗。

圖4給出了一些典型的組裝成本構成和基板成本構成。根據這些因素,可以優化該架構,以包含低成本的射頻設計,并產生最優的模塊解決方案。

圖4、若干SiP 成本因素

這種初始設計包括微調,以及各項值和零件位置在第一個原型階段做的調整。從"負載拉升"器件數據或應用板測量得到最好的結果,不過,借助器件模型來設計也是可能的。

多數射頻功率放大器設計項目包括熱管理的仿真和設計。它們可以設計在任何基板中。它可以在集成式無源器件網絡中包含薄膜、玻璃或硅。

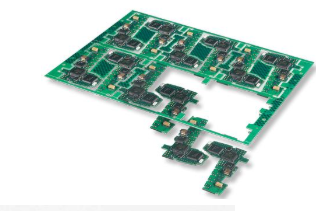

SiP?的未來趨勢

射頻SiP 越來越受歡迎。它簡化了匹配的系統板、增加了單位面積或體積內的功能、減少了最終的組裝成本與零件數量、改善了電氣性能、增加了最終組裝的成品率、加快了產品上市時間,同時降低了最終用戶或組裝人員需要了解的射頻專業知識。

結果,射頻SiP 在行業內被日益廣泛接受并用于大批量封裝系統。

電子發燒友App

電子發燒友App

評論