在逆變器、電機驅動器和電池充電器等應用中,碳化硅(SiC)器件具有更高的功率密度、更低的冷卻要求和更低的整體系統成本等優勢。

盡管SiC器件的成本高于其硅器件,但系統級優勢(尤其是在1,200V時)足以彌補較高的器件成本。在600V或低于600V時,與硅相比優勢微乎其微。SiC芯片需要專門設計的封裝和柵極驅動器才能獲得優勢。

SiC相對于硅的優勢

通常,SiC在反向恢復階段損失的能量僅為硅損失能量的1%。幾乎沒有尾電流可以實現更快的關斷并顯著降低損耗。由于消耗的能量較少,SiC器件可以以更高的頻率進行開關并提高效率。

碳化硅的效率更高、尺寸更小、重量更輕,可以創建更高額定值的解決方案或更小的設計,同時降低冷卻要求。

硅的性能會隨著溫度的升高而惡化,而SiC則要穩定得多。硅器件通常在室溫下被過度指定以在更高溫度下保持規格。通常,具有一半額定電流的SiC器件將執行與硅IGBT相同的工作,因為SiC在較高溫度下更加穩定并且不需要顯著降額。

SiC在10kV以上的電壓下運行,大大高于目前可以使用的電壓。可提供額定電壓為1,200V和1,700V的SiC器件。由于電弧、漏電和間隙等問題,封裝已成為限制因素——而非半導體技術。

降低損失

SiC模塊中能量損失的主要來源是傳導損失。作為一種寬帶隙材料,SiC具有低柵極電荷,這意味著SiC使器件開關所需的能量要少得多。

由于反向恢復能量和尾電流的顯著改善,二極管開關損耗幾乎被消除。開關傳導損耗是電阻性的,因此兩種技術的損耗相似。下一代SiC工藝有望進一步改進。

更高的頻率意味著減小磁性元件的尺寸和重量,因為變壓器LC濾波器中的元件值變得非常低。

SiC的平均故障時間(MTTF)是硅的10倍,對輻射和單事件故障的敏感度低30倍。然而,SiC的短路容限較低,因此需要快速響應的柵極驅動器。

對于低速應用,較高頻率的開關通常不是優勢。在這種情況下,SiC器件的成本溢價和額外的設計考慮是不合理的,這使得硅IGBT成為更合乎邏輯的解決方案。

SiC的可用性也有限。在600V/650V下,SiC器件的可用性很低,而且大部分都是分立元件。

硅IGBT在設計過程中需要較少的RFI問題緩解。不需要高性能柵極驅動器來管理關斷或快速反應以在發生短路時保護設備。

柵極驅動器

SiC器件需要專門設計的柵極驅動器。設計用于驅動硅IGBT的器件不支持SiC器件的開關速度,也不支持在發生短路時保護SiC器件所需的快速故障響應時間。

它們還需要不同于硅IGBT對應物的驅動電壓。電壓軌通常是不對稱的,通常需要幾伏的負軌才能使設備完全關閉。

另一個考慮因素是SiC模塊需要增強關斷。更高的頻率/更硬的開關與更低的內部損耗相結合會導致電流尖峰和振鈴問題。

增強或“軟”關斷使用中間電壓階躍來管理電流突然變化的影響并減輕振鈴。由于內部損耗的抑制作用,硅器件受到的影響較小。

包裝問題

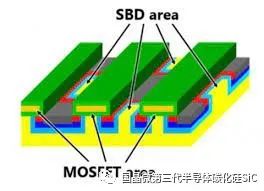

由于SiC帶來的性能改進,封裝技術現在已成為主要限制因素——即使對于SiC優化封裝也是如此、Infineon和Wolfspeed開發了專有的SiC封裝。

SiC封裝通常比硅更小、外形更薄且熱效率更高,但它們必須采用對稱布局設計以最大限度地減少環路電感。如果芯片安裝在傳統封裝中,SiC的優勢并沒有得到體現,傳統封裝設計用于以較低頻率進行開關,對上升和下降時間的要求更為寬松。由于波傳播效應,非對稱設計在較高頻率下表現不佳。

如果要實現該技術的優勢,則必須使用SiC專用封裝和柵極驅動器,這使得SiC成為新系統設計的不錯選擇。

電子發燒友App

電子發燒友App

評論