碳化硅(SiC)具有禁帶寬度大、電子飽和漂移速度高、擊穿場強高、熱導率高、化學穩定性好等優異特?性,是制備高性能功率器件等半導體器件的理想材料。得益于工藝簡單、操作便捷、設備要求低等優點,濕法腐?蝕已作為晶體缺陷分析、表面改性的常規工藝手段,應用到了?SiC?晶體生長和加工中的質量檢測以及?SiC?器件制造。根據腐蝕機制不同,濕法腐蝕可以分為電化學腐蝕和化學腐蝕。本文綜述了不同濕法腐蝕工藝的腐蝕機理、腐蝕?裝置和應用領域,并展望了?SiC?濕法腐蝕工藝的發展前景。

20 世紀 70 年代以來,半導體功率器件快速發展,目前已成為現代社會各種電力電子系統中的核心電 子元件,大量應用于工業設備、交通工具、電力傳輸等技術領域。隨著智能電網、軌道交通、新能源汽車 等現代工業領域的科學技術不斷發展更新,人們對于半導體功率器件的要求也變得越來越苛刻。半導體 碳化硅(SiC)具有禁帶寬度大、電子飽和漂移速度高、擊穿場強高、熱導率高、化學穩定性好等優異特 性,是制備高性能功率器件等半導體器件的理想材料,是實現現代工業領域技術革新的路徑之一。?

器件的質量首先取決于材料本身的質量,目前產業化的 SiC 材料中仍含有多種晶體缺陷,嚴重阻礙了 SiC 器件的進一步發展。晶體質量表征和缺陷分析是改善 SiC 晶體質量的重要環節,目前主要的研究方法 是濕法腐蝕。濕法腐蝕裝置簡易,操作過程簡單,對材料的幾何外形沒有特殊要求,適合用于 SiC 晶體 缺陷表征。濕法腐蝕針對 SiC 晶體不同極性面的材料去除率不同,腐蝕后的表面形貌也不同,可以用于 鑒別晶體的極性。SiC 每一種多型體堆垛序列不一樣,腐蝕速率和腐蝕特性不一樣,濕法腐蝕可以用于 鑒定 SiC 多型體。除此之外,腐蝕在 SiC 器件制造過程也有相關應用,目前圖形轉移工藝主要采用反應 性離子刻蝕(RIE)、高溫氣體刻蝕等干法刻蝕技術,而濕法腐蝕具有腐蝕速率高、缺陷選擇性等特點, 可以作為干法刻蝕的技術補充。

SiC 的濕法腐蝕過程主要包括晶體表面氧化、氧化產物后續溶解兩個步驟,晶體表面氧化需要電化學 電路或者化學反應提供空穴,其中通過電化學電路提供空穴的稱為電化學腐蝕,通過化學反應產生空穴的 稱為化學腐蝕。本文主要介紹不同濕法腐蝕工藝的腐蝕機理、腐蝕裝置和應用領域,并展望濕法腐蝕 在 SiC 技術領域里的應用前景。?

1 電化學腐蝕 ? ?

電化學腐蝕主要包括陽極腐蝕、無電極腐蝕、光電化學腐蝕等。陽極腐蝕是通過外部電壓注入空穴去 除成鍵電子,使晶體表面被氧化,生成的氧化物溶解到電解液中。無電極腐蝕不需要施加外部電壓,半 導體材料的氧化由電解液中氧化劑的電勢驅使,半導體中的價帶電子不斷消耗產生空穴。無電極腐蝕往 往會引入光照輔助,能量等于或者大于晶體禁帶寬度的光子照射可以產生電子-空穴對[21]。光生空穴有助 于晶體表面氧化,多余電子被氧化劑還原消耗,若腐蝕系統存在電接觸,多余電子被輔助電極還原消耗, 該腐蝕類型稱為光電化學腐蝕。?

1.1 電化學腐蝕機理?

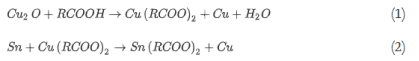

SiC 晶體的電化學腐蝕過程一般分為兩個步驟:第一步,腐蝕過程產生空穴,SiC-電解液界面形成電 流,SiC 被氧化成 SiOx和 COx,反應過程如(1)(2)所示;第二步,氧化產物 SiOx和 COx溶于電解液中, 以 HF 溶液作為電解液時,反應方程式如(3)(4)所示。

SiC + 4H2O + 8h?+?→ SiO2?+ CO2?+ 8H?+?(1)?

SiC + 2H2O + 4h?+?→ SiO + CO + 4H?+?(2)?

SiO2?+ 6HF → 2H?+?+ SiF6?2??+ 2H2O (3)

SiO + 6HF → 4H?+?+ SiF6?2??+ H2O (4)

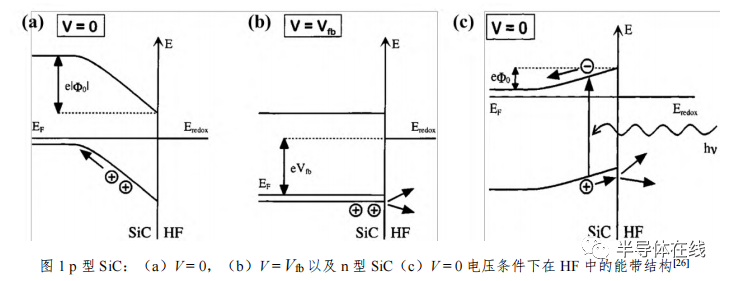

SiC 發生電化學腐蝕時,晶體和電解液界面的能帶結構和肖特基接觸相似,p 型和 n 型導電類型腐蝕 情況有所區別。此處討論 HF 溶液作為電解液時的情況。如圖 1(a)所示,在無外加電壓情況下,p 型 SiC 的費米能級 EF和 HF?電解液的氧化還原能級 Eredox?在界面處保持平衡,SiC 能帶向下彎曲,導致空 穴遷移至晶體內部,界面處產生空間電荷區,此時腐蝕過程無法進行。外加正電壓時,EF?向下平移,SiC 能帶逐漸拉平甚至向上彎曲,能帶拉平時的外加電壓稱為平帶電壓 Vfb,如圖 1(b)所示。所以,外加電 壓 V≥Vfb?時,不存在阻止空穴遷移至界面的勢壘,腐蝕過程可以發生。相比較,n 型 SiC 的腐蝕情況和 p 型不一樣,如圖 1(c)所示,在無外加電壓情況下,SiC 能帶向上彎曲,可以驅使空穴遷移至界面,但是 作為少數載流子空穴的濃度遠遠不足,所以還需要紫外光照射產生電子-空穴對,在空間電荷區分離,然后 腐蝕過程才能進行。

1.2 電化學腐蝕裝置?

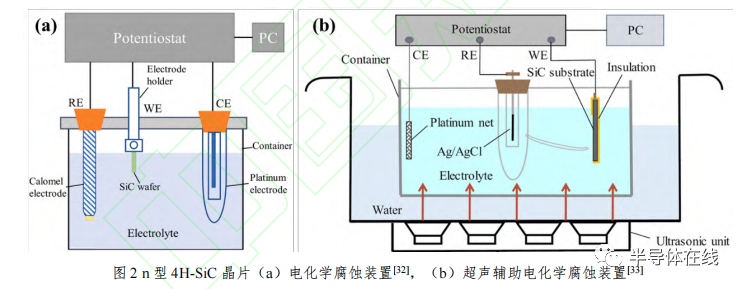

SiC 半導體材料的電化學腐蝕裝置一般采用三電極電化學體系。在圖 2(a)所示的裝置中,n 型 4H-SiC 晶片作為工作電極(WE),鉑電極作為輔助電極(CE),甘汞電極作為參比電極(RE)。實驗 過程中,需要使用一個特制的夾具將晶片固定,保證只有樣品部分與電解液接觸,以避免產生雜散電流, 其外加電壓由恒電位儀提供。如圖 2(b)所示,Yang 等將三電極電化學腐蝕裝置置于超聲波清洗機 中,超聲波功率和頻率分別為 240 W 和 40 kHz。超聲振動顯著提高了 n 型 4H-SiC 晶片(0001)面的氧化 速率,在初始氧化階段,氧化速率大約提高了 34%,之后趨于穩定,后續氧化過程速率大約提高 11%。SiC 晶體電化學性質比較穩定,單純的電化學腐蝕效率不高,結合超聲、振動、光照等外部輔助能量可以有效 提高腐蝕速率,復合電化學腐蝕是電化學腐蝕裝置的發展趨勢。

1.3 電化學腐蝕應用

1.3.1 SiC 表面改性?

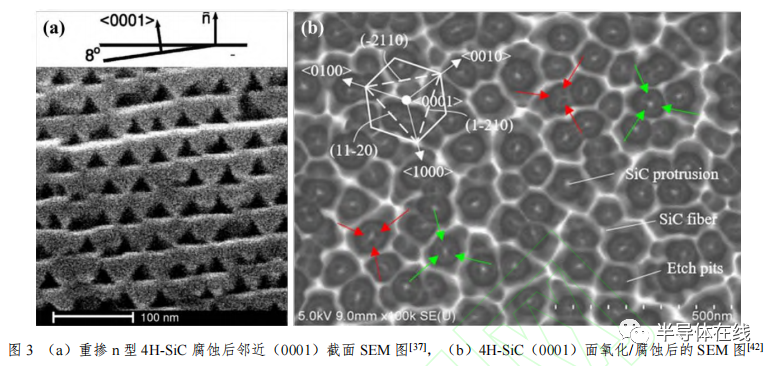

電化學腐蝕具有工藝設備簡單、樣品要求低等優勢,適合晶體表面改性,是制備多孔 SiC 的方法之一, 多孔 SiC 在光電器件、儲能材料等領域有應用前景。Shishkin 等研究了在外加低電壓/低電流條件中, 重摻 n 型 4H-SiC 在 HF 溶液中不同晶向的光電化學腐蝕現象,腐蝕形貌顯示其氧化過程形成多孔結構是各 向異性的。在光照條件下,以硅原子終止的晶面比以碳原子和硅碳混合原子終止的晶面更能抵抗電解液侵蝕。所以,觀察到的多孔形態呈圖 3(a)所示的三角形通道狀,而且多孔結構不會隨著外加電場方向 的變化而改變。Ke 等在 50 mA/cm2?電流密度、1% HF 電解液濃度等腐蝕條件下,對 p 型 4H-SiC 晶片 Si 面進行電化學腐蝕拋光,表面粗糙度為 1.5 nm,拋光速率達到 0.67 μm/min。Shor 等對 HF 溶液中的 n 型 6H-SiC 進行紫外光照射輔助陽極腐蝕,制備了孔徑 10?30 nm、孔間距 5?150 nm 的多孔 SiC。Yang 等通過 4H-SiC(0001)面在 NaCl 溶液中陽極氧化然后 HF 腐蝕,反復處理制備多孔 SiC。如圖 3(b)所示, SiC 表面小腐蝕坑主要沿著 SiC 凸起<1000>、<0100>和<0010>晶向的反方向生成,4H-SiC 是一種各向異性晶體,在這三個方向的氧化速率較高,該過程可以產生六邊形腐蝕坑。氧化/腐蝕處理之后,(11?20)、 (?2110)和(1?210)晶面暴露在電解液中快速被氧化,導致腐蝕坑的擴展,SiC 凸起繼續生成小腐蝕坑, 利用該方法可以制備多層級多孔 SiC 結構。

1.3.2 SiC 器件制造?

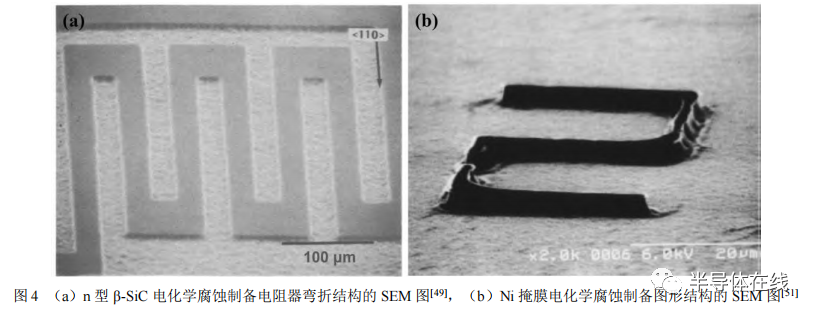

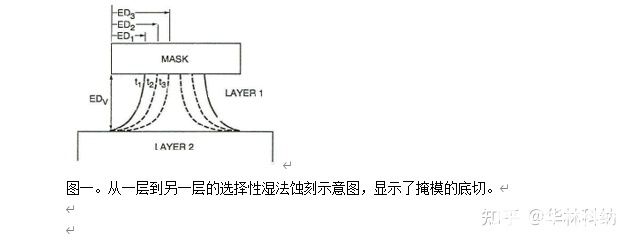

電化學腐蝕具有腐蝕速率高、缺陷選擇性腐蝕等特點,在 SiC 器件制造方面也有一定的應用前景。Shor 等對 n 型 β-SiC 晶體進行光電化學腐蝕,借助 257 nm 波長紫外光照射,晶體表面產生大量的光生 空穴,可以迅速將 SiC 氧化,腐蝕速率最高可達到 100 μm/min。研究人員又通過紫外燈輔助光電化學腐蝕 技術和光刻技術相結合,對 β-SiC 晶圓進行圖形轉移。電化學腐蝕速率高而且摻雜選擇性的特點是反應離 子刻蝕(RIE)等 SiC 干法刻蝕方法不具備的,圖 4(a)是電阻器彎折結構圖形轉移的形貌,腐蝕之后的 表面相對比較粗糙。Dorp 等[50]研究發現 n 型 4H-SiC 在 KOH 溶液中進行光電化學腐蝕,低光照強度下 出現一個限制光電流,高光照強度下晶體會發生鈍化,不容易進一步腐蝕。Kato 等對 n 型 6H-SiC 進行 電化學腐蝕,研究發現晶體腐蝕速率和表面極性、KOH 濃度、溶液溫度、電流密度以及紫外光照強度相 關,腐蝕過程伴隨氧化膜的生成和剝離,晶體表面變得粗糙。其中,在電流密度 1 mA/cm2、KOH 濃度 1 wt.%、 溶液溫度 50?55 ℃外加紫外光照條件下可以獲得相對較為平整的晶體腐蝕表面,利用 Ni 金屬掩膜可以制 備設計的圖形結構,如圖 4(b)所示,腐蝕表面的粗糙度比較大,需要后續工藝改善。目前,濕法腐蝕在 圖形轉移方面可以作為干法刻蝕的技術補充,需要進一步研究精確控制腐蝕速率,減小腐蝕表面粗糙度, 以滿足小尺寸圖形化的要求。

2 化學腐蝕 ? ?

化學腐蝕是一種可以簡單快速鑒定單晶中存在缺陷的方法,被廣泛應用于半導體材料晶體缺陷的表 征,不同缺陷的類型和密度可以根據腐蝕坑的形狀和數量確定。SiC 具有極高的化學穩定性,普通的 腐蝕劑難以腐蝕,上世紀五六十年代研究發現,高溫下 Na2B4O7、Na2CO3、PbO 等熔融鹽可以對 SiC 造成 腐蝕。上述熔融鹽添加其他腐蝕劑一定程度上可以降低腐蝕溫度和熔體粘度,但是腐蝕溫度還是超過 800 ℃,導致各種坩堝嚴重腐蝕。相比較,KOH 及其混合腐蝕劑優勢明顯,腐蝕溫度不超過 600 ℃,使用 鎳坩堝無腐蝕性,廣泛應用于 SiC 化學腐蝕。?

2.1 化學腐蝕機理?

化學腐蝕的腐蝕機理和電化學腐蝕不同,其腐蝕過程沒有載流子和電解質參與,不受外部電勢的影響。腐蝕劑中的活性分子直接打開晶體表面的化學鍵生成氧化物,然后溶于腐蝕劑。熔融 KOH 腐蝕 SiC 單 晶過程與 SiC 熱氧化過程相似,材料表面形成氧化層,然后溶于 KOH,反應過程如(5?8)式所示,增加 氧氣濃度、提高腐蝕溫度有利于提高腐蝕速率。

SiC + 2KOH + 2O2?→ K2CO3?+ SiO2?+ H2O (5)

SiC + 3K2CO3?→ K2SiO3?+ 2K2O + 4CO (6)

2KOH + SiO2?→ K2SiO3?+ H2O (7)?

K2CO3?+ SiO2?→ K2SiO3?+ CO2?(8)

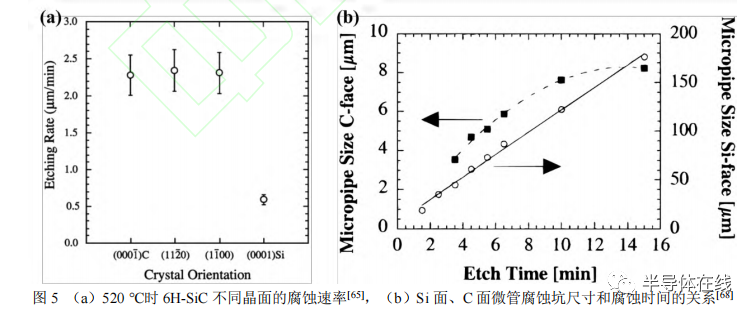

如圖 5(a)所示,6H-SiC 晶片 C 面的腐蝕速率和溫度滿足阿倫尼烏斯公式,活化能為 15?20 kcal/mol (0.65?0.87 eV),不同極性表面差異很大,C 面的腐蝕速率大約是 Si 面的 4 倍。C 面和 Si 面的不同腐 蝕結果表明 SiC 在 KOH 腐蝕過程中存在表面氧化限速步驟。Fukunaga 等使用熔融 KOH 腐蝕對 SiC 進行微加工,研究發現 490 ℃時 C 面的腐蝕速率達到 3.1 μm/min,Si 面則只有 35.5 nm/min,計算得到 Si 面的腐蝕活化能為 1.4 eV。由于 Si 面的表面自由能相對較高,腐蝕過程表現出各向異性,微管、疇壁、位 錯等典型晶體缺陷位置優先被腐蝕。相比較,C 面的表面自由能較低,腐蝕速率較快,整個晶面腐蝕 過程趨于各向同性。如圖 5(b)所示,Si 面微管腐蝕坑尺寸和腐蝕時間呈線性關系,過度腐蝕會導致 腐蝕坑合并,不利于表面缺陷的觀察;C 面則呈現非線性關系,長時間腐蝕也不會增加腐蝕坑的尺寸,不 能表現出缺陷特性。

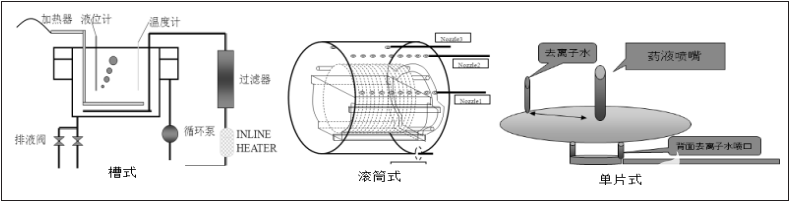

2.2 化學腐蝕裝置?

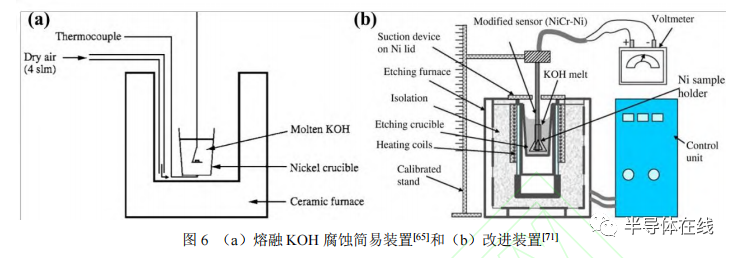

早期使用的熔融 KOH 腐蝕裝置相對比較簡單,如圖 6(a)所示,腐蝕過程在垂直式陶瓷爐中進行, 使用鎳坩堝作為熔融 KOH 反應器,熱電偶置于坩堝底部。該腐蝕裝置存在許多不足之處:(1)腐蝕裝置 沒有密閉性,周圍環境中存在不利于人體健康的 KOH 蒸氣;(2)KOH 吸收空氣中的 CO2?和 H2O,組分發生變化導致熔體溫度波動;(3)熱電偶沒有直接接觸 KOH 熔體,腐蝕之前需要對兩者溫度差進行校正。針對這些問題, Sakwe 等對熔融 KOH 腐蝕裝置進行了改裝和優化,如圖 6(b)所示,該腐蝕裝置具 有以下優勢:(1)使用石英管復合雙區加熱系統和隔熱裝置,提高加熱效率,保證溫度曲線平穩;(2) 使用可校準溫度控制單元和 NiCr-Ni 熱電偶,直接控制 KOH 熔體內部的實際溫度;(3)使用通風櫥和真 空泵隔離 KOH 熔體和外部環境,保證熔體組分穩定和工作環境安全。

2.3 化學腐蝕應用?

2.3.1 SiC 晶體質量表征?

SiC 晶體質量表征的主要方法是化學腐蝕,穩定可控的化學腐蝕條件對于統計腐蝕坑數量計算缺陷密 度的方法非常有利,同時標準化工藝也是實現晶體缺陷腐蝕可重復驗證的重要方法。Siche 等研究 發現在 KOH 中添加 2 wt.% KNO3,熔融 KOH+ KNO3?中釋放的氧氣沒有起到直接達到腐蝕速率最大穩定 值的效果。而一開始在 KOH 中添加 K2CO3,可以減小過程中 KOH 吸收 CO2?引起的碳酸鹽濃度變化導致 腐蝕速率改變,當 K2CO3?添加量達到兩者共晶點溫度附近濃度(20 wt.%),可以明顯穩定 KOH 的腐蝕速 率。楊鶯等對 6H-SiC 拋光片的缺陷腐蝕工藝進行優化,確定腐蝕劑配比為 KOH: K2CO3?= 200 g: 5 g 時, 化學反應速率適中,440℃腐蝕 30 min 之后 Si 表面可以清晰地觀察到微管(MP)、基矢面位錯(BPD)、 螺型位錯(TSD)和刃型位錯(TED)。通過改變腐蝕劑組分,調整腐蝕溫度和時間,可以獲得 SiC 晶體 表面良好的腐蝕形貌,為 SiC 晶體缺陷研究提供有價值的參考。?

單組分熔融 KOH 對于重摻 n 型 SiC 腐蝕效果不是很明顯,無法直觀地通過腐蝕坑的大小和形狀區分 位 TSD 和 TED,而且腐蝕坑的密度遠遠低于實際的位錯密度。Yao 等研究發現 Na2O2?是一種很強 的氧化劑,能夠在熔融 KOH 中產生氧氣,可以有效促進重摻 n 型 SiC 晶體的缺陷選擇性腐蝕。KOH+Na2O2?腐蝕法可以促使 TSD 和 TED 圓形腐蝕坑轉化為六邊形,根據兩者的尺寸差別(S/E = 1.6?2.1)可以進行 區分。之后,Yao 等又引入 X 射線形貌分析技術(XRT)作為 KOH+Na2O2?腐蝕法缺陷鑒定準確性的評 價方法,結果顯示腐蝕坑和 XRT 顯示的位錯位置和類型一一對應,準確無誤。

2.3.2 SiC 晶體缺陷分析?

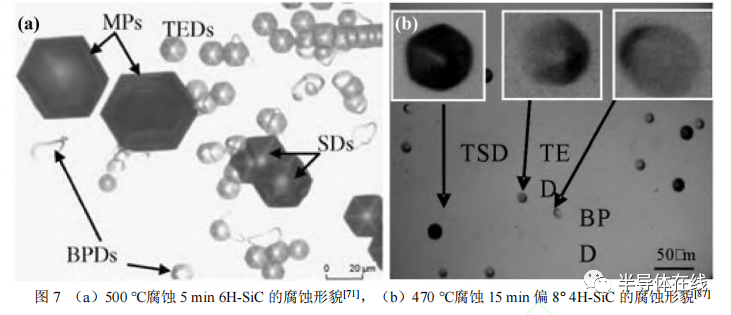

SiC 晶體中不同類型的位錯通常是根據腐蝕坑的形貌和尺寸來完成定量分析的。如圖 7(a)所示, 大六邊形沒有底部的腐蝕坑代表 MP,中六邊形有底部的腐蝕坑代表 TSD,小六邊形有底部的腐蝕坑代表 TED,BPD 腐蝕坑呈貝殼狀,底部沒有居中。在六方晶系 SiC 晶體中,TED 和 TSD 的位錯線垂直于基 矢面(0001)面,KOH 腐蝕時位錯線露頭沿著<11?20>方向腐蝕速率高,腐蝕坑呈六邊形,MP 是大型的 TSD,所以腐蝕坑也呈六邊形。而 BPD 的位錯線位于基矢面內,晶體表面存在偏角的情況下可以觀察到貝 殼狀腐蝕坑。腐蝕坑尺寸的差異是由于不同位錯的應變能導致腐蝕速率不同,位錯的應變能與其 Burgers 矢量的平方成正比。相比較,MP 的 Burgers 矢量最大,TSD 次之,TED 最小,所以 MP 對應的腐蝕坑最 大,TSD 次之,TED 最小。如圖 7(b)所示,樣品為偏 8°生長的 4H-Si 單晶片,TED 和 TSD 與樣品表 面形成 82°夾角,經腐蝕后會形成坑底偏向一側的六邊形腐蝕坑,相比較,TSD 的腐蝕坑較大。BPD 與表 面夾角為 8°,其腐蝕坑為坑底偏向橢圓短軸一側的貝殼形腐蝕坑。

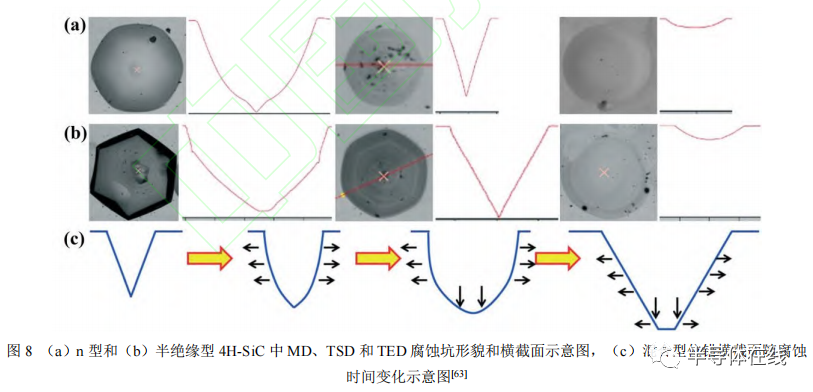

TSD 的應力場呈軸對稱分布,距離位錯相同點的切應力數值相等,且切應力隨著距離的增加而減小;TED 的應力場是關于 X 軸和 Y 軸方向的函數,和 Z 軸方向不相關。在 SiC 單晶中,TSD 在 X 軸、Y 軸 和 Z 軸三個方向均存在高應變能,而 TED 只在 X 軸和 Y 軸兩方向存在高應變能。不同位錯具有不同的應 變能和表面能導致不同的腐蝕速率,TSD 傾向于 X 軸、Y 軸和 Z 軸三個方向發生腐蝕,而 TED 傾向于在 X 軸和 Y 軸兩個方向發生腐蝕,在 Z 軸方向腐蝕被抑制。導電 n 型、半絕緣型 4H-SiC 中混合型位錯(MD)、 TSD 和 TED 的腐蝕坑形貌及橫截面分別如圖 8(a)和(b)所示,兩者結果相對一致,TSD 腐蝕坑的深 度大于 TED 的深度,MD 的深度最大。根據腐蝕坑的表面形貌、截面信息可以有效區分 TED、TSD 和 MD。如圖 8(c)所示,MD 在腐蝕初始階段,其 TSD 成分首先被腐蝕,腐蝕坑橫截面呈等腰三角形,隨著腐 蝕時間的增加,橫截面逐漸變成橢圓形。由于橫向腐蝕速率大于縱向腐蝕速率以及腐蝕劑的遷移,最終會 在腐蝕坑底部形成一個平臺。腐蝕坑的形成過程需要通過應力場測試分析、理論模擬計算進一步驗證。

3 結論與展望 ? ?

濕法腐蝕是 SiC 表面改性、器件制造以及晶體質量表征、缺陷分析的重要方法。腐蝕過程包含晶體表 面氧化、氧化產物后續溶解,表面氧化過程需要電化學電路或者化學反應提供空穴。SiC 發生電化學腐蝕 時,晶體-電解液界面的能帶結構和肖特基接觸相似,腐蝕裝置一般使用三電極體系,通常和光照輔助結合。

電化學腐蝕在多孔 SiC 制備、SiC 表面圖形轉移方面有廣泛的應用。SiC 化學腐蝕過程沒有載流子和電解 質參與,熔融 KOH 直接打開晶體表面化學鍵生成氧化物,機理和熱氧化過程相似。化學腐蝕裝置一般需 要滿足加熱、控溫、防腐、隔離等要求,腐蝕不同摻雜類型的 SiC 需要使用不同添加劑。不同的 SiC 晶體 缺陷具有不同的腐蝕形貌,位錯類型可以通過腐蝕坑的形狀和尺寸進行區分。?

濕法腐蝕雖然可作為上述領域的常規工藝手段,但在基礎理論研究、實際工程應用中仍有許多不足之 處。SiC 晶體腐蝕缺陷的分析不夠全面深入,今后需要在缺陷形成機理、模擬計算分析進一步研究。SiC 晶體質量表征目前采用的腐蝕設備和工藝差異較大,今后需要在腐蝕設備裝置標準化、腐蝕工藝條件可量 化方向進一步研究。在 SiC 器件制造領域,濕法腐蝕之后得到的晶體表面相當粗糙,無法用于小尺寸的圖 形化,整片晶圓的腐蝕均勻性差,今后需要在精確控制腐蝕速率以及整體提升腐蝕裝置方面進一步研究。SiC 表面改性制備的多孔 SiC 在今后的研究中可以探索其在光電器件、儲能材料方面的應用。

作者:張序清?1,2?, 羅 昊?1?, 李佳君?2?, 王 蓉?2?, 楊德仁?1,2?,皮孝東?1,2

編輯:黃飛

電子發燒友App

電子發燒友App

評論