第三代半導體材料SiC具備熔點高、硬度大、穩定性好等特點,其制備工藝需要開發一些獨特的工藝裝備,主要涉及SiC單晶生長、襯底制備、外延生長和離子注入機及高溫氧化爐等芯片制程關鍵裝備。根據SiC技術及產業的發展特點,分析了當前SiC工藝設備特點及應用現狀,展望了設備的未來發展趨勢。

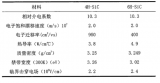

半導體材料發展至今經歷了三代,第一代是以硅、鍺為代表半導體材料,主要應用于低壓、低頻、中低功率晶體管領域,其中硅半導體材料發展最為成熟,沿用摩爾定律發展至今;第二代是以GaAs、InP為代表的化合物半導體材料,它一般應用于微波通訊、光通訊等特色芯片領域;第三代半導體以SiC、GaN等化合物為代表,由于材料具有禁帶寬度大、電子遷移率高、擊穿電壓高、導熱率高等特性,適合應用在高壓,高頻、高溫、抗輻照等領域。近年來,GaN材料在中低電壓功率器件和射頻器件領域應用得到快速發展,主要產品應用為消費電子快速充電器、5G通訊器件及微波射頻組件;SiC相對于GaN材料器件,更適合于中高電壓電力電子領域[1],在軌道交通,新能源汽車,特高壓輸電及武器裝備大功率電源及電驅應用領域中具有廣闊的應用前景。在“新基建”的帶動下,SiC器件迎來巨大的發展機遇[2]。

1. SiC產業環節及關鍵裝備

1.1 SiC產業鏈環節

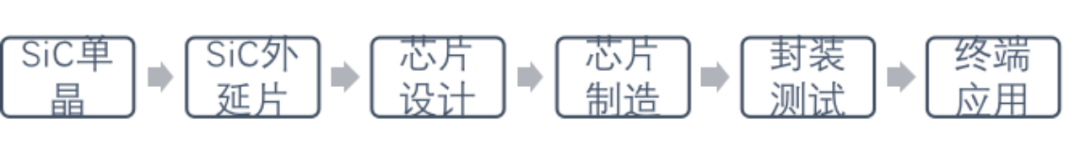

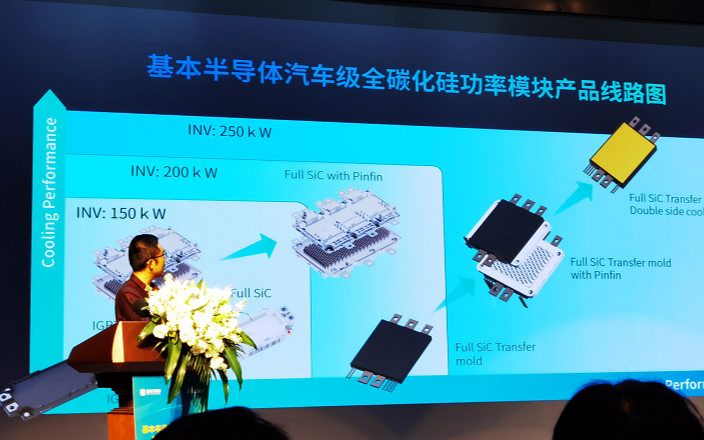

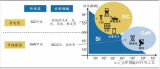

SiC器件產業鏈與傳統半導體類似,一般分為單晶襯底、外延、芯片、封裝、模組及應用環節,SiC單晶襯底環節通常涉及到高純碳化硅粉體制備、單晶生長、晶體切割研磨和拋光等工序過程,完成向下游的襯底供貨。SiC外延環節則比較單一,主要完成在襯底上進行外延層的制備,采用外延層厚度作為產品的不同系列供貨,不同厚度對應不同耐壓等級的器件規格,通常為1 μm對應100 V左右。SiC芯片制備環節負責芯片制造,涉及流程較長,以IDM模式較為普遍。SiC器件封裝環節主要進行芯片固定、引線封裝,解決散熱和可靠性等問題,相對來講國內發展較為成熟,由此完成SiC器件的制備,下一步進入系統產品和應用環節,如圖1所示。

圖1?SiC芯片制備工藝流程示意圖

1.2 ?SiC工藝及設備特點

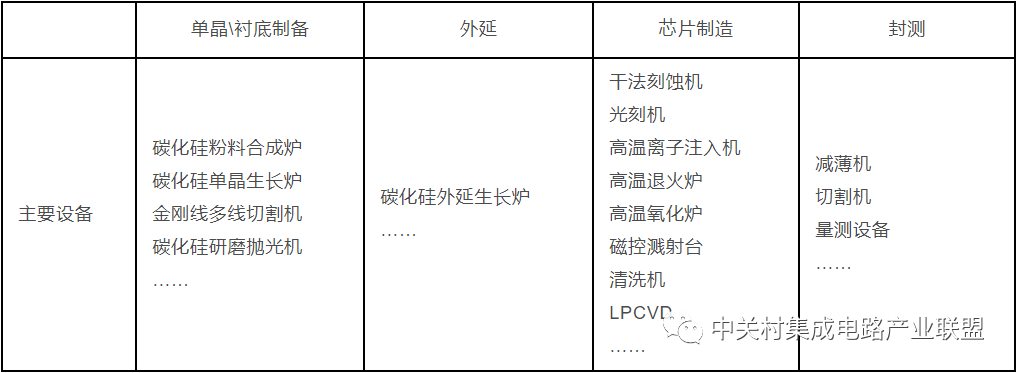

SiC材料及芯片制備主要工藝為單晶生長、襯底切磨拋、外延生長、掩膜沉積、圖形化、刻蝕、注入、熱處理、金屬互連等工藝流程共涉及幾十種關鍵半導體裝備。由于SiC材料具備高硬度、高熔點、高密度等特性,在材料和芯片制備過程中,存在一些制造工藝的特殊性[3],如單晶采用物理氣相傳輸法(升華法),襯底切磨拋加工過程非常緩慢,外延生長所需溫度極高且工藝窗口很小,芯片制程工藝也需要高溫高能設備制備等。相比硅基功率器件工藝設備,由于SiC工藝的特殊性,傳統用于Si基功率器件制備的設備已不能滿足需求,需要增加一些專用的設備作為支撐,如材料制備中的碳化硅單晶生長爐、金剛線多線切割機設備,芯片制程中的高溫高能離子注入[4]、退火激活、柵氧制備等設備[5]。在圖形化、刻蝕、化學掩膜沉積、金屬鍍膜等工藝段,只需在現有設備上調整參數,基本上可以兼容適用。因此,產業上需要將Si基功率器件生產線轉換成SiC器件生產線,往往只需要增加一些專用設備就可以完成生產線設備平臺的轉型。各工藝環節關鍵設備如表1所示。 表1 碳化硅器件生產各工藝環節關鍵設備

1.3?SiC工藝及裝備挑戰

目前制約SiC大規模應用仍面臨著一些挑戰,一是價格成本方面,由于SiC制備困難,材料相對昂貴;二是工藝技術方面,諸多工藝技術仍采用傳統技術,嚴重依賴于經驗參數,制備存在良率不高;三是裝備方面,在多個工藝環節,如溫度、能量、低損傷及多重耦合復雜惡劣的特殊工藝環境指標上對裝備要求極高,裝備針對SiC制備的成熟度水平仍不夠。特別在工藝設備方面,涉及到物理化學數學理論科學、一般工程技術和特種工程相關的多種科學技術和工程領域學科范圍,需要打破傳統設備很多使用極限,才能快速將SiC設備量產化,滿足高速發展產業的需求。

2. 國內外碳化硅裝備發展狀況

2.1 SiC單晶生長設備

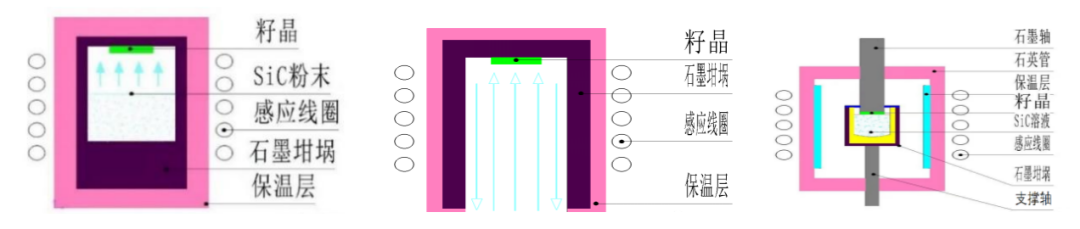

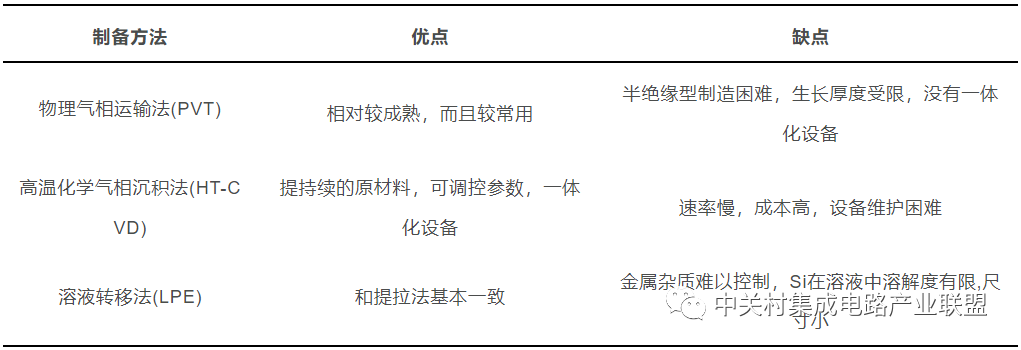

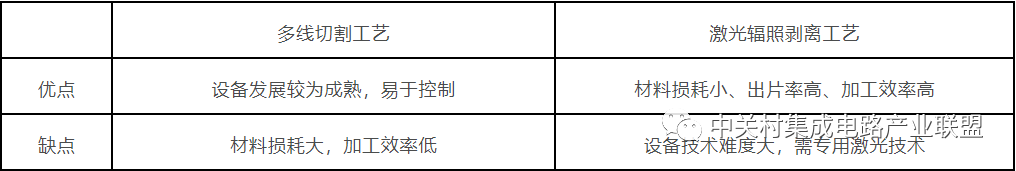

SiC單晶生長主要有物理氣相運輸法、高溫化學氣相沉積法和溶液轉移法[6],如圖2所示。目前產業上主要以PVT方法為主,相比傳統溶液提拉法,SiC由于Si的溶解度在液體中有限,不再能夠很輕松的長晶。采用PVT方法主要是將高純的SiC粉末在高溫和極低真空下進行加熱升華,在頂部籽晶上凝結成固定取向晶格結構的單晶,這種方法目前發展較為成熟,但生產較為緩慢,產能有限。幾種單晶生長方法比較如表2所示。

(a)物理氣相運輸法 ???????????(b) 高溫化學氣相沉積法???????????(C)溶液轉移法 圖2?3種SiC單晶工藝方法示意圖 表2 幾種SiC單晶制備方法比較

采用物理氣相運輸法,國際上已經可以批量生產150 mm(6英寸)單晶,200 mm(8英寸)已經出現樣品,國內方面100 mm(4英寸)單晶已經商業化,150 mm(6英寸)也快速成為主流,相關廠家已開始進行200 mm(8英寸)的研制探索工作。隨著材料技術研究深入,SiC單晶生長爐設備工藝性能進一步成熟,后續在能耗、更快生長速率、更大生長尺寸和更厚生長長度是設備的提升目標。

2.2 ?SiC襯底加工設備

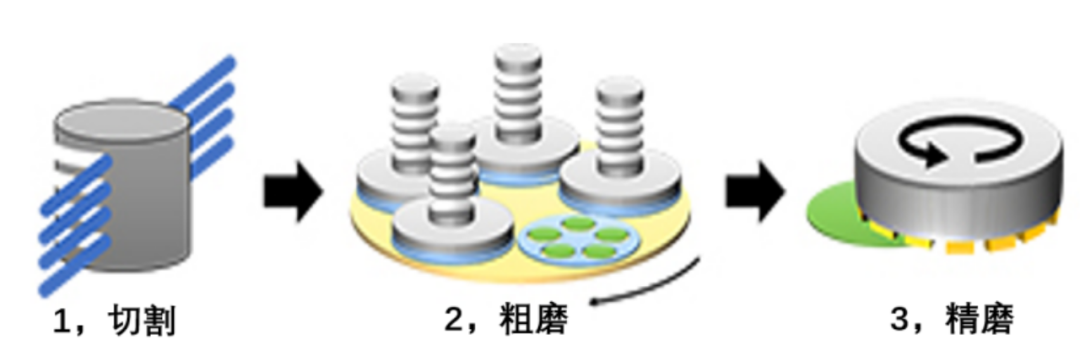

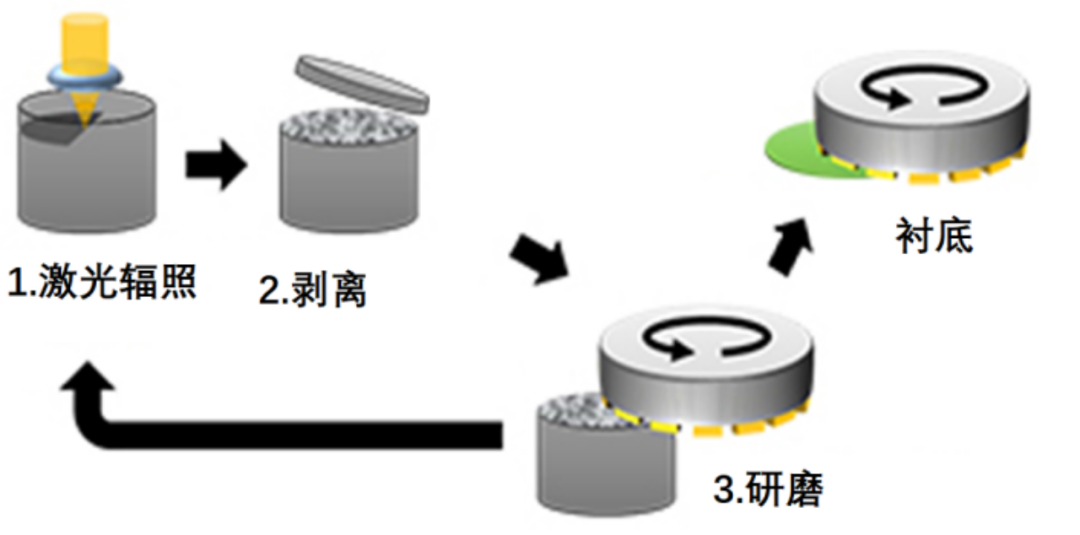

單晶生長后,需要對晶體進行切磨拋,當前有兩種工藝方式:一是采用金剛線多線切割機切割后在進行研磨,如圖3所示。另外一種采用激光輻照剝離技術后進行表面處理[7-8],如圖4所示。多線切割工藝方式是目前最常用的方式,采用金剛砂線在切削液下進行線切割,碳化硅材料質地堅硬易碎,需要經過數小時緩慢完成加工,然后采用研磨處理表面凹槽和印痕;激光輻照剝離技術是采用激光輻照技術,將激光聚焦在SiC晶體內部,通過反復重復吸收,使晶體特定位置的Si-C化學鍵斷裂,并形成晶圓分離基點的一層。

圖3 多線切割工藝原理?

圖4 激光剝離工藝原理 表3 傳統工藝和先進工藝對比

金剛線多線切割機和研磨機發展較為成熟,但由于碳化硅硬度特別大、切割特別慢,以及金剛線一般具備100~200μm的線徑,所以切割時,一般每片伴隨200μm的材料損耗;采用激光輻照技術的剝離方式,它是將激光輻照到晶體內部,通過反復的吸收,在晶體內部特定位置形成斷層面,以此為基點將晶圓片剝離下來,這種方法不會帶來任何材料損耗,國外采用40 mm長,150 mm單晶進行生產統計,生產厚度為350 μm的晶圓襯底,24小時連續生產計算,3個單晶棒可以出片達到284片,相比多線切割的183片出片率提升46%;同樣連續并行生產,10000片的生產時間從273天降低到104天,生產效率提升1倍。 國內的多線切割機、研磨機設備在藍寶石、半導體等方面發展較為成熟,可以很快轉型到碳化硅領域,基本可以滿足生產需求;在激光輻照剝離工藝方面,國內外已經具備生產機型,但需要大規模應用驗證,積累生產可信數據。

2.3 SiC外延生長設備

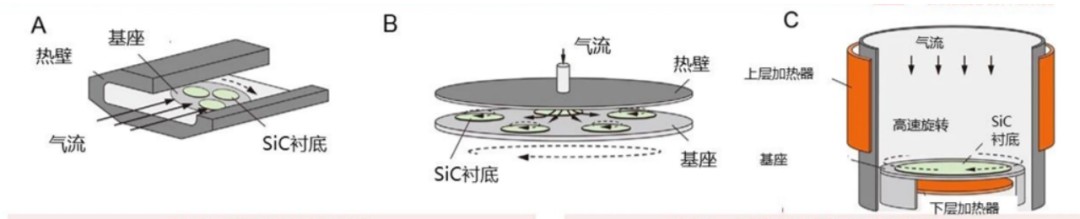

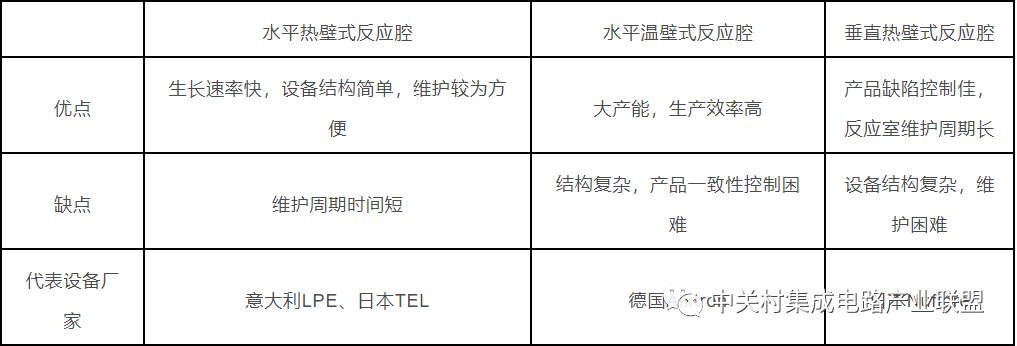

SiC芯片一般首先在4H-SiC襯底上再生長一層高質量低缺陷的4H-SiC外延層,其厚度決定器件的耐壓強度[9],制備設備為SiC外延生長爐,該工藝生長溫度需要達到最高1 700 ℃,還涉及到多種復雜氣氛環境,這對設備結構設計和控制帶來很大的挑戰。設備一般采用水平熱壁式反應腔、水平溫壁式反應腔和垂直熱壁式反應腔3種設備結構原理形式[10,11],如圖5所示。

?(a)水平熱壁式反應腔 ????????(b)水平溫壁式反應腔 ????????(c)垂直熱壁式反應腔 圖5?三種SiC工藝原理示意圖 這3種結構形式從當前應用情況來看,各具自身特點,分別在不同的應用需求下占據著一定的市場份額。采用水平熱壁單片反應腔結構特點是具有超快生長速率、質量與均勻性得到兼顧,設備操作維護簡單,大生產應用成熟,由于單片式及經常需要維護,生產效率較低;水平溫壁式反應腔一般采用6(片)×100 mm(4英寸)或8(片)×150 mm(6英寸)托盤結構形式,在產能方面大大提升了設備的生產效率,但多片一致性控制存在困難,生產良率仍是面臨的最大難題;采用垂直熱壁式反應室結構的設備結構復雜,生產外延片質量缺陷控制極佳,需要極其豐富的設備維護和使用經驗。 隨著產業不斷發展,這3種設備進行結構形式上的迭代優化升級,設備配置將越來越完善,在匹配不同厚度、缺陷要求的外延片規格發揮重要的作用。幾種外延工藝設備優缺點對比如表4所示。 表4 幾種外延工藝設備優缺點對比

2018年國內推出100 mm多片式的工程樣機,單批次通過器件驗證,良品率達到75%~85%,穩定性和可靠性還需進一步優化提升;隨著國內150 mm襯底進一步成熟以及外延片國產化的強烈市場需求,國內多家單位已經推出150 mm SiC外延生長爐生產樣機,外延產業環節國內產業正逐步放量。

2.4 SiC芯片制程設備

SiC功率芯片的制造工藝流程基本與Si基功率器件類似,需要經過清洗、光刻、沉積、注入、退火、氧化、鈍化隔離、金屬化等工藝流程。在工藝設備方面,主要涉及清洗機、***、刻蝕設備、LPCVD、蒸鍍等常規設備以及高溫高能離子注入機、高溫退火爐、高溫氧化爐等特殊專用設備。

2.4.1 SiC高溫高能離子注入機

SiC材料硬度大、晶格穩定性好,離子注入需要較高的能量將離子注入到足夠的深度,同時需要進行晶圓片加熱[12],避免SiC晶格損傷和雜晶的產生[13-14]。在SiC生產線中,高溫高能離子注入設備是衡量生產線是否具備SiC芯片制造能力的一個標志;當前應用較為主流的設備主要有M56700-2/UM、IH-860D/PSIC和IMPHEAT等機型。

2.4.2?SiC高溫退火設備

SiC注入完成后,需要采用退火方式進行離子激活和晶格損傷處理。有2種方式可以實現:一是采用高溫爐加熱退火方式;另一種采用激光退火方式,與激光退火方式相比,采用高溫加熱爐進行退火工藝發展更加成熟。退火工藝需要在1 600~1 900?℃通過快速升溫且保持一段時間,晶圓片在碳膜覆蓋下完成激活工藝[15,16]。設備需要最高溫度達2000?℃,恒溫區均勻性≤±5 ℃的半導體爐管設備。SiC高溫退火國內應用較為成熟的設備有 R2120-3/UM、Activator 150、Aile SiC-200等。

2.4.3?SiC高溫氧化設備

SiC柵氧制備產業上常規采用高溫熱氧化工藝在SiC表面高溫生產一層SiO2層,再通過在氮氧氣氛退火鈍化,以減少柵氧層的界面態缺陷[5]。SiC氧化溫度通常在1 300℃~1 400℃下進行,伴隨氧氣、二氯乙烯(DCE)、一氧化氮等復雜氣氛環境,常規的石英管式爐已不能滿足適用,現主流方式采用專用的加熱爐體設計,配套高純碳化硅材料工藝爐管,實現具有高溫高潔凈耐腐蝕反應腔的SiC高溫氧化爐設計。SiC高溫氧化國內應用較為成熟的設備有OxidSiC-650、M5014-3/UM和Oxidation 150等。

在圖形化、刻蝕、金屬化等工藝設備方面,多個成熟的Si工藝已成功轉移到 SiC。然而碳化硅材料特性需要開發特定的工藝,其參數必須優化和調整,在設備方面只需做微小的改動或定制功能開發。 ?

3.?展望

隨著SiC產業快速發展和自主化需求,裝備國產化勢在必行、成長空間巨大。國內在襯底、外延、芯片等方面產業布局基本成型,但在關鍵裝備方面與國外仍存在差距,處于跟跑狀態;SiC需要解決高成本和高可靠性問題,大尺寸、高效能、低損傷及新工藝方法是未來行業設備發展的趨勢。總的來講,隨著SiC產業發展,對器件性能和成本的倒逼,對裝備發展提出了更多的新要求,一是尺寸方面,當前尺寸150 mm逐漸成為主流,國內也推出200 mm樣品;二是效能方面,需要減小單晶加工的能耗,提高襯底加工和離子注入效率,減少生產線上設備配置數量和生產成本;三是良率方面,需進一步優化設備材料及工藝驗證,提升特種環境下設備穩定性和可靠性,降低產品缺陷;四是開發適應新工藝方法的新設備,在新技術方向尋求新的突破口。 ?

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論