1 引言

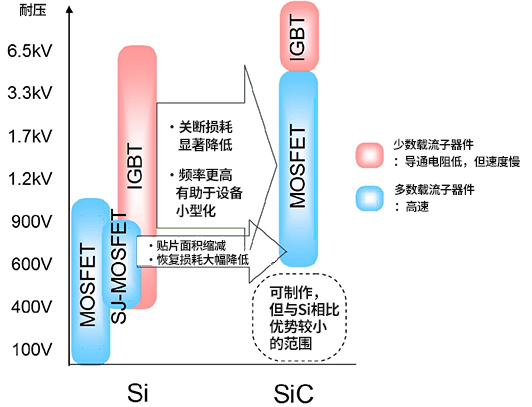

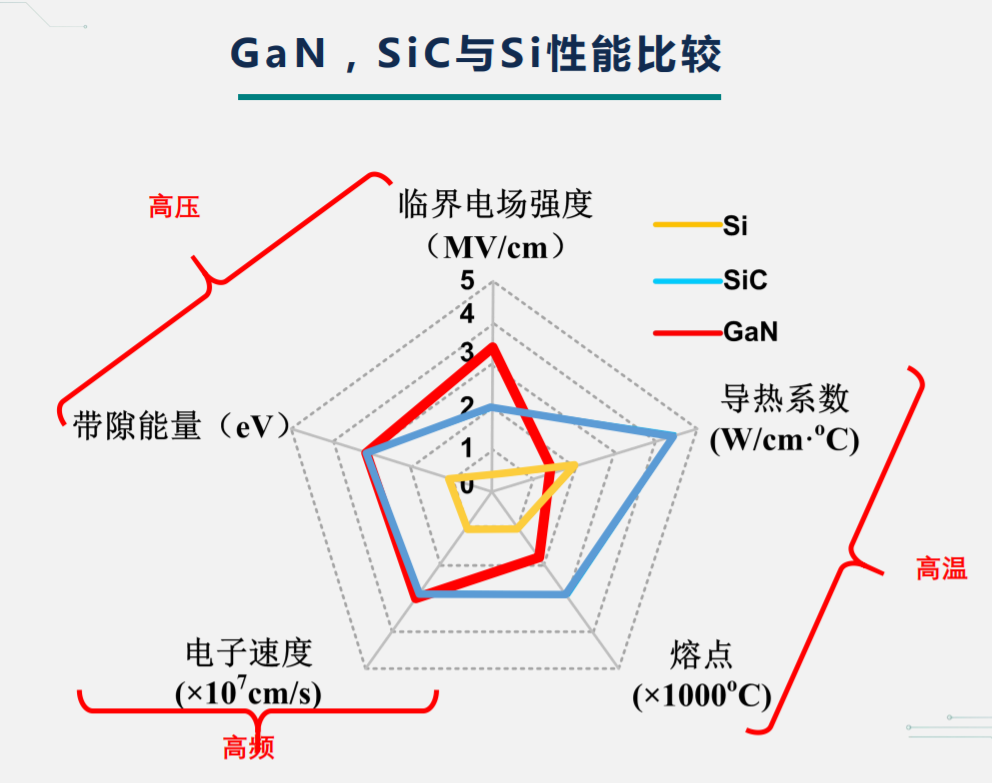

碳化硅(SiC)MOSFET支持功率電子電路以超快的開關速度和遠超100V/ns和10A/ns的電壓和電流擺率下工作。SiC MOSFET還具有非常出色的導通特性和高溫特性。與傳統的硅基功率半導體相比,SiC MOSFET具有非常低的器件工作損耗,可以實現高度緊湊且高效的功率轉換器解決方案[1]。

SiC MOSFET的開關性能不僅取決于器件本身的特性,在很大程度上還取決于器件的外部電路和工作條件。

SiC MOSFET的開關行為是十分復雜的話題。數據手冊中所提供的數值,往往只能表示器件在非常具體的測試環境中、在若干特定條件下的性能。而在實際的電源電路條件下,器件的真實性能取決于很多因素。

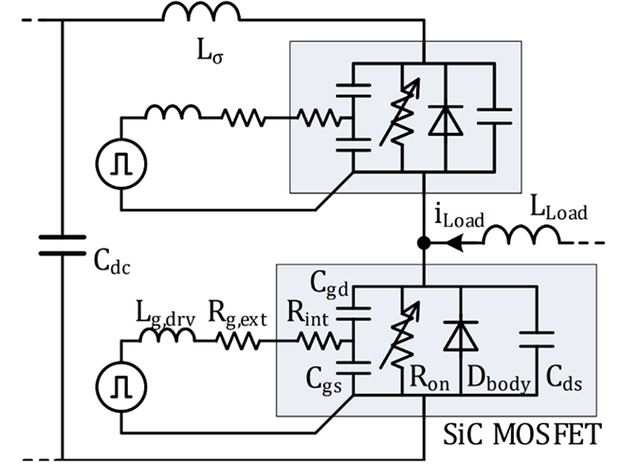

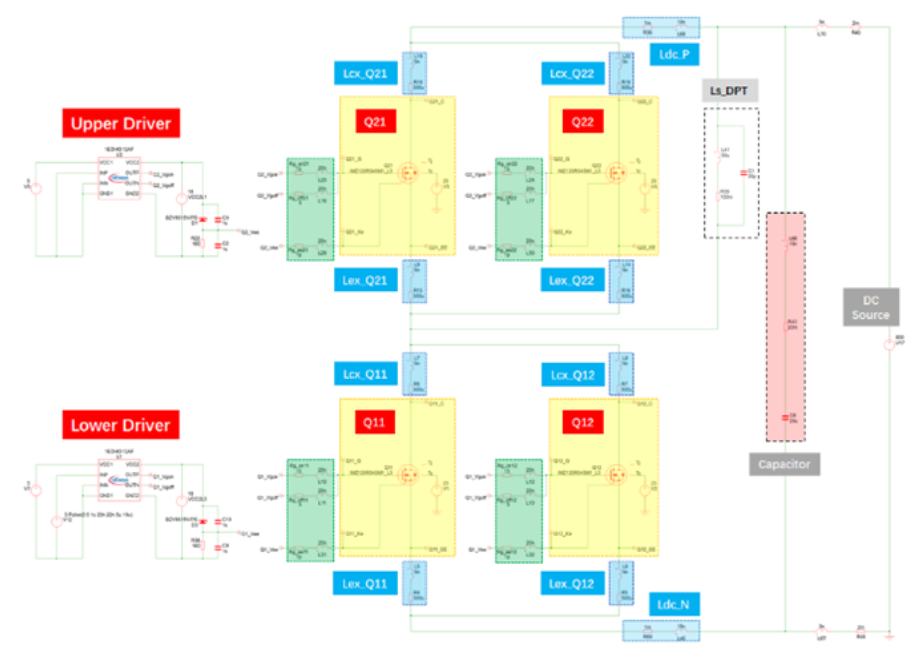

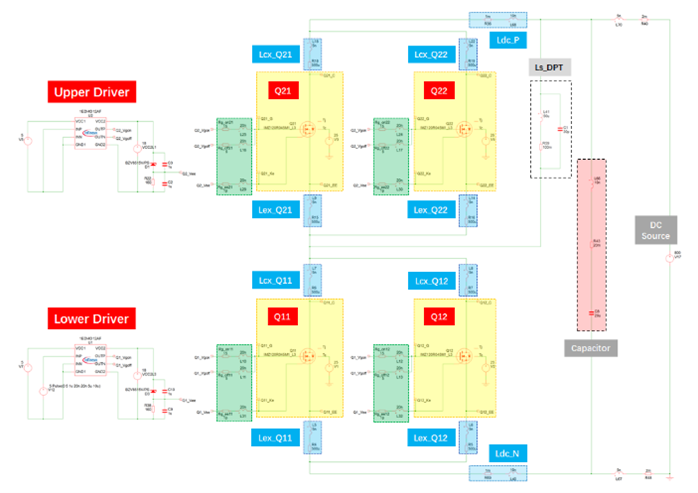

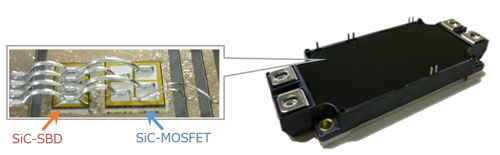

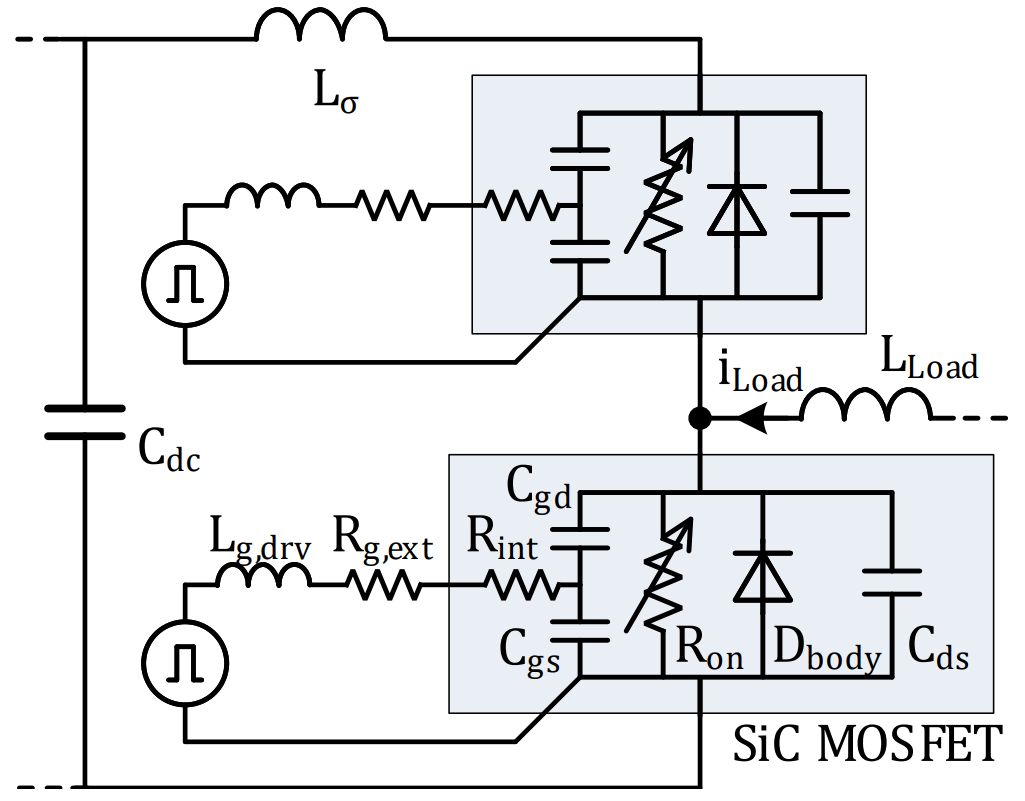

圖1:SiC MOSFET半橋電路簡圖。

優化電源電路的設計和工作條件,可以顯著提高SiC MOSFET的開關性能。

本文將使用實測數據,重點介紹SiC MOSFET開關行為的許多重要方面。本文將重點討論,在標準的半橋電路等硬開關工作條件下的快速開關分立式CoolSiC MOSFET(見圖1)。

2 開關行為和損耗

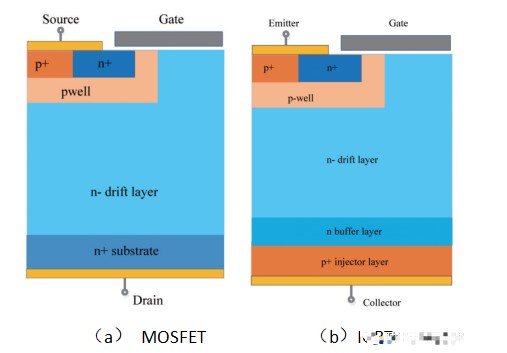

開關損耗和導通損耗是導致功率轉換器半導體器件焦耳熱的兩大因素。盡管SiC MOSFET的導通損耗主要取決于器件本身的特性和工作條件(例如,柵極電壓、負載電流和器件溫度),但開關損耗有著更加明顯也更加復雜的特性。

影響器件總開關損耗主要有三個因素:開通能量EON、關斷能量Eoff和反向恢復能量Erec。其占比通常取決于器件的特性、操作條件和外部電路。除此之外,在開關過程中,還可能會出現其它的損耗,例如由寄生導通引起的損耗[2]。

影響開關損耗的器件特性包括芯片技術、芯片尺寸、封裝類型和內部柵極電阻(Rint)。對開關損耗影響最大的工作條件為:芯片結溫、直流母線電壓、柵極電壓和負載電流。我們將首先探討它們之間的關系及其對開關行為的影響,然后,在下一節探討封裝和外部電路的影響。

2.1 MOSFET關斷

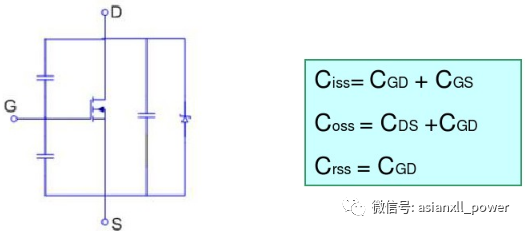

在關斷過程中,MOSFET輸出電容被充電,于是阻斷了整個直流母線電壓,隨后,續流器件的體二極管接管負載電流。MOSFET的關斷特性對溫度的依賴性非常微弱,但由于半導體具有非線性C-V特性,因此,其關斷特性對工作電壓依賴性比較明顯。

在開關速度和負載電流方面,有一些重要的方面需要考慮。在中低電流時,關斷特性主要受負載電流影響,柵極電阻的影響不大。這是因為在米勒階段,當器件的輸出電容Coss被低恒定電流充電時,較低的Rg,ext并不能加快充電速度。這就解釋了為何在低Rg,ext值時,低電流的開關瞬態相對較慢。

圖2:T=25°C時,不同電流和柵極電阻的關斷波形對比。

圖3:T=25°C時,在不同電流和柵極電阻下,測得的關斷能量的對比。

圖2和圖3突出顯示了這種效應,圖中顯示了一個采用TO247-4封裝的1200V、20mΩ CoolSiC SiC MOSFET的關斷行為。在圖2中,vds和id的開關波形在5A負載電流下幾乎相同(雖然柵極電阻存在差異);但在50A的高電流下,情況就不一樣了。

圖3顯示了,在低電流下,關斷能量Eoff在很大的柵極電阻范圍內保持恒定。其最小能量取決于為輸出電容充電所需的能量Eoss。它可能是硬開關電路中最低的Eoff。Eoff的Eoss部分存儲在Coss中,并在器件再次導通時,以熱量的形式耗散。雖然,嚴格意義上來講,這種耗散是在導通時發生的,但它被視為關斷損耗。在較高的電流和/或較慢的開關中,來自換流過程的額外能量貢獻也被包含在Eoff中(不含Eoss)。這些是在實際的關斷過程中耗散的。

圖4:不同電流和溫度下的導通波形對比(均為Rg,ext =2.2Ω)。

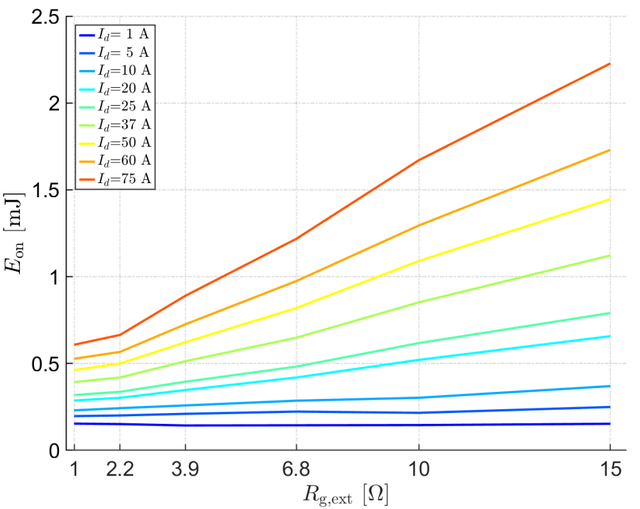

圖5:T=25°C時,在不同電流和柵極電阻下,測得的導通能量的對比。

2.2 體二極管關斷

體二極管的關斷過程,也稱反向恢復,是SiC MOSFET開關行為的一個重要組成部分。

二極管反向恢復,描述了從器件的漂移區去除存儲的雙極等離子體電荷的過程。SiC MOSFET的體二極管具有獨一無二的特性,這使得它的反向恢復行為與IGBT電路中的硅二極管大不相同。SiC MOSFET體二極管中存儲的雙極電荷,顯示出對溫度和電流的明顯依賴。

在低電流或低溫下,雙極電荷非常小。從開關的角度來看,體二極管在這些條件下的行為,與單極肖特基二極管相似。

然而,隨著溫度的上升和電流的增加,體二極管存儲的雙極電荷越來越多,并表現出更多的雙極開關特性。

體二極管的反向恢復會產生開關損耗,從而導致半導體器件中產生焦耳熱。這需要在計算器件的整體損耗時,加以考慮。除此之外,二極管反向恢復會嚴重影響MOSFET的導通轉換,包括MOSFET導通損耗(見3.2)。

2.3 MOSFET開通

開通瞬態過程不僅取決于主動導通的MOSFET的器件特性,而且還在很大程度上,取決于其被動續流器件。瞬態波形和開關能量各不相同,具體取決于續流器件是肖特基二極管還是其他SiC MOSFET。如果是MOSFET,續流器件輸出電容的充電過程及其體二極管反向恢復發揮著重要作用。

在關斷期間,Coss由恒定的負載電流充電;在開通期間,Coss由恒定的電壓源(即直流鏈路電容器)充電。當MOSFET快速開關時,哪怕是非常小的負載電流,上述這種差異也會導致典型的反向電流浪涌(見圖4)。開通過程的速度完全由有源開關MOSFET控制。由于開關速度受電流、電壓、溫度和柵極電阻的影響,因此,開通能量對這些參數表現出了明顯的依賴性(見圖5和圖6)。

與關斷期間不同,開通期間的開關能量受溫度影響很大。雖然MOSFET的I-V特性確實有一定的溫度依賴性,會影響開關能量,但總體影響很小。對開通溫度依賴性的主要貢獻,要數體二極管的反向恢復,以及在開通期間,存儲在二極管中的雙極電荷量。

圖7突出顯示了,溫度對有源開關SiC MOSFET導通行為的影響。在實驗中,將主動和被動(低邊和高邊)器件安裝在不同的加熱板上,分別控制其溫度。圖7表明,無源器件(體二極管)的溫度對有源開關的開關行為有很大影響,而有源開關的溫度影響很小。原因在于反向恢復期間的電荷流動,這會影響體二極管和有源開關MOSFET。

電路設計人員可以通過調整驅動電壓,來減輕雙極電荷的影響,并降低開關損耗[3]。另外,縮短死區時間也能提升性能(見3.2)。

圖6:在不同的直流母線電壓下,T=25°C時,快速導通和關斷能量的對比。

圖7:在不同溫度下,有源和無源開關的快速導通。

3 外部電路的影響

在快速開關應用中,外部電路對器件的性能有著巨大的影響。許多論文都討論了功率半導體的外部影響[4]-[6],卻往往低估了外部電路對快速開關SiC MOSFET性能的影響。其主要影響包括但不限于,外部柵極電阻(Rg,ext)、換向回路雜散電感Lσ、柵極阻抗、柵極驅動器擺率和死區時間[3]、[7]。

3.1 換流回路雜散電感

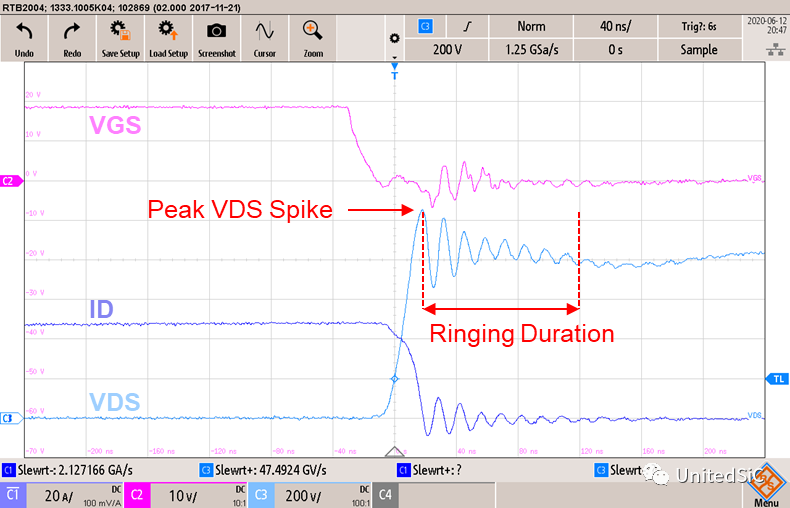

通過降低Rg,ext來加快開關速度,可以降低開關損耗。但在實踐中,Rg,ext的最低值是受限的。對于半導體,此下限由其器件的最大額定值規定。與電路中的寄生雜散電感一起,快速瞬變會導致高過沖電壓超過器件的允許額定值。因此,應當將Rg,ext設定在這些額定值的范圍內[8]。

在電源電路中的寄生元素中,換向回路雜散電感Lσ對器件的電壓過沖的影響,可以說是最大的。這種雜散電感包括,主換流回路內所有部分電感(封裝和外部電路)。

對于SiC MOSFET,在最大工作溫度和電流下,體二極管關斷期間,器件電壓通常是設計電源電路的最關鍵的條件。在此期間,大量的雙極電荷存儲在體二極管中,關斷時產生反向恢復電流。制約電流變化的大雜散電感,會導致體二極管的dv/dt很高,以及導致電場迅速掃除漂移區中的自由載流子。如果在器件電流自然降低到零之前,發生這種情況,那么,剩余的器件電流可能會在高di/dt下瞬變,并導致器件出現不希望的過沖電壓。

如圖8a所示,當SiC MOSFET在具有高雜散電感的電源電路中,以非常快的開關速度運行時,可能會發生這種跳變(snap-off)效應。除了高損耗和過沖電壓外,高雜散電感還會導致系統中其他元件的電磁干擾問題。MOSFET關斷時的過沖電壓,通常并不那么重要(對比圖8b)。

因此,精心設計的低電感電源電路是實現干凈、快速開關瞬態和低開關能量的關鍵。

(a)體二極管關斷

(b)MOSFET關斷

圖8:T=150°C時,不同換向回路雜散電感Lσ的快速關斷行為比較。

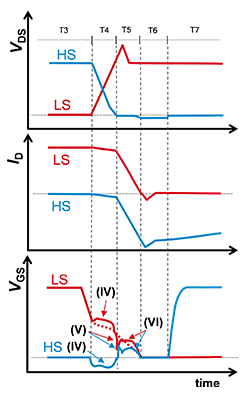

3.2 死區時間

在圖1所示的典型半橋或全橋配置中,SiC MOSFET的體二極管僅在死區時間內傳導電流。體二極管只能在死區時間內,在其漂移區建立雙極等離子體。該建立過程需要一定的時間,來建立穩態等離子體條件。這可能需要幾百納秒,甚至更長的時間,具體取決于器件的技術和電壓等級。如果死區時間較短(小于在漂移區內產生穩態等離子體濃度所需的時間),則二極管關斷時,必須去除的電荷較少[3]、[7]。

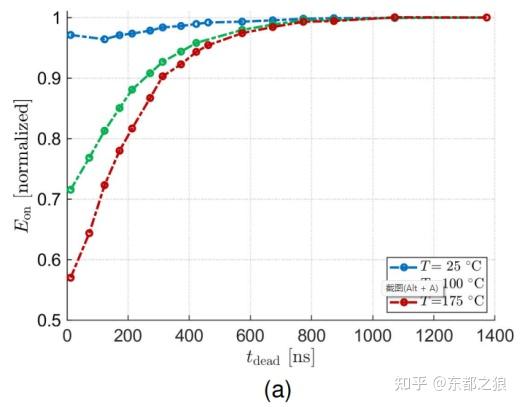

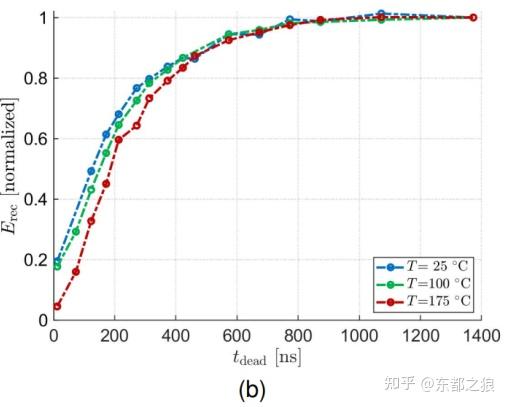

在需要體二極管換向的應用(即橋式拓撲)中,縮短死區時間,是提升SiC MOSFET性能的有效方式。由于體二極管的雙極電荷會增加有源開關和無源開關的損耗(Eon和Erec),因此,縮短死區時間,從而減少雙極電荷,也可以減少這兩類開關損耗。如第2.3節所述,Eon顯著的溫度依賴性主要是因為體二極管的雙極電荷。如果將死區時間設置為足夠短的間隔,那么,就可以盡早停止等離子體的產生,從而有效地消除對開關行為的影響。

(a)導通

(b)反向恢復

圖9:iLoad=50A時,死區時間的縮短對開關能量的影響。

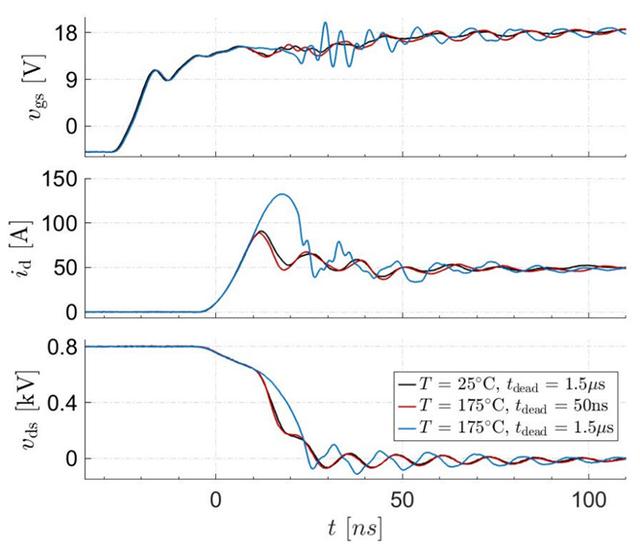

圖10:死區時間和溫度對導通波形的影響。

圖9顯示了死區時間、導通能量和反向恢復能量之間的關系。在本測量中,實際的死區時間是通過測量兩個柵極電壓而確定的。

從圖9可以看到,在高溫時,短死區時間對開關能量的影響特別有效;在低溫下,等離子體密度較低時,死區時間的影響有限。如果死區時間設置得太短,由于兩個開關的同時導通時間非常短,開關能量可能會再次增加。因此,必須根據柵極驅動器和控制器的特性,適當調整死區時間。

由圖10可見,在175°C時,MOSFET導通波形幾乎等于25°C時的波形,這是因為死區時間較短時,缺乏雙極等離子體。在這種特殊的情況下,SiC MOSFET的體二極管的行為與肖特基二極管類似。低等離子體密度對其開關行為幾乎沒有影響。

4 封裝的影響

器件封裝對SiC MOSFET的開關性能有很大影響。與較大的模塊相比,小型分立式封裝通常具有低雜散電感和低Lσ*Inom的特點,適用于在高開關頻率下工作的電路。由于尺寸緊湊,它們還為電路設計人員帶來了更大的靈活性。然而,在以高速電路為目標時,設計人員必須將某些封裝特性牢記于心。

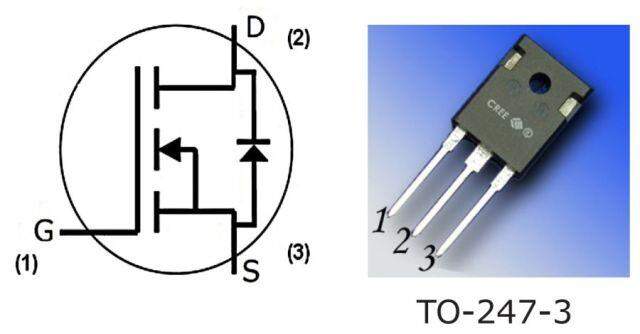

4.1 4引腳與3引腳

傳統上,單開關分立式功率半導體具有漏極、柵極和源極三個電氣連接引腳。隨著快速開關器件的出現,具有4個引腳的器件(其中一個為驅動器提供額外的連接,即所謂的開爾文源)變得越來越普遍。盡管在物理上相似,但實際上,3引腳和4引腳封裝的SiC MOSFET在開關性能方面,有著顯著的差異。第4個引腳的真正優勢,特別是在快速開關應用中的優勢,往往被低估了。

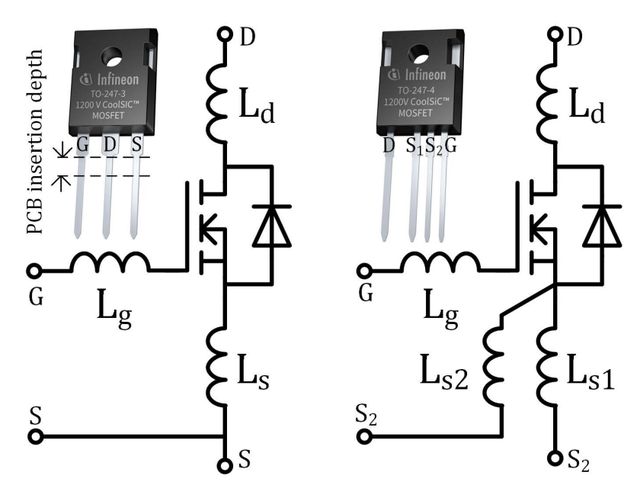

圖11:4引腳和3引腳型號的TO247封裝

圖12:T=25°C和50A時,4引腳和3引腳TO247封裝在快速導通時的對比

圖11對比了3引腳TO247封裝和4引腳TO247封裝的示意圖。其中,3引腳TO247封裝是標準的通孔封裝,適用于功率半導體,具有悠久的歷史,在行業中廣為使用。它有一個源極引腳,由負載電路和柵極驅動電路共用。該引腳為MOSFET提供公共源極電感Ls,用作負載電路和柵極電路之間的反饋回路。

傳統的標準化3引腳TO247封裝因其引腳長度和引腳結構(柵極-漏極-源極)(其中,柵極和源極引腳之間的距離最遠)直接導致反饋電感相對較大。引腳是基于過去的經驗進行配置的,遺憾的是,這導致柵極和源極引腳之間產生了一個高電感回路。它還導致3引腳器件在引腳插入印刷電路板(PCB)的深度方面,非常敏感。器件封裝和PCB之間的距離稍有增加,就會明顯增加反饋電感。

另一方面,4引腳TO247封裝有兩個帶有獨立鍵合線的源極引腳,一個用于柵極驅動電路,另一個用于負載電路。它還提供了更有利的引腳配置,電感環路的面積更小:漏極-源極-源極-柵極。因此,4引腳TO247封裝在負載和柵極電路之間幾乎沒有反饋。

3引腳TO247封裝的柵極反饋與頻率有關,因此,它對開關的影響程度,取決于實際的開關速度。當使用較大的Rg,ext慢速開關,或者當功率半導體的開關速度本來就很慢時,柵極反饋的影響可能不明顯。但對于SiC MOSFET的快速開關瞬態而言,這種影響非常明顯。Ls中的感應電壓抵消了柵極驅動電壓,從而有效地減緩了開關過程,并增加了開關損耗。

圖12在相同的設置和開關條件下,比較了相同芯片的4引腳TO247和3引腳TO247 SiC MOSFET封裝,強調了柵極反饋的影響。由圖可知,即使在非常低的Rg,ext下,3引腳封裝的強大柵極反饋也會防止快速開關。在較高電流時,其反饋電感的影響通常比在較低電流時更強。

值得注意的是,當Lσ過高時,vds中高過沖電壓會限制4引腳器件的開關速度,而3引腳器件可能不會出現這種情況。后者不能、也不適合非常快速的開關。不過,它們適用于不需要快速開關的應用。

5 總結與結論

快速SiC MOSFET的開關行為是設計高效的功率轉換器電路的一個重要因素。雖然導通損耗(由器件特性和工作條件決定)幾乎沒有提升性能的潛力,但實際上,可以通過優化電路,來降低開關損耗。考慮到工作條件和外部電路對開關行為的影響,電路設計人員有很大的空間,來改進性能。

本文探討了電流、電壓、溫度和柵極電阻對開關損耗Eon、Eoff和Erec的各種依賴性,以及外部電路的影響。對于快速開關SiC MOSFET,在高溫和大電流下,體二極管關斷期間的電壓過沖,通常是提高開關速度的限制因素。經過優化的低電感電路設計,可實現更快的開關和更低的損耗。

死區時間對SiC MOSFET的開關行為有明顯的影響。較短的死區時間減少了反向恢復期間必須去除的雙極電荷,從而減少了導通損耗和恢復損耗。此外,它還降低了二極管關斷時的電壓過沖,為更快速的開關,提供了更大的空間。在非常短的死區時間td<100ns下,開關行為和損耗幾乎與溫度無關。

器件封裝會對開關性能產生重大影響。分立式3引腳封裝沒有單獨的引腳來連接柵極驅動器,由于其共源電感較大,表現出了非常強的柵極反饋。這種柵極反饋導致其不適用于快速開關應用。3引腳器件的開關損耗明顯高于4引腳器件。3引腳器件的開關性能受到器件封裝的限制,4引腳器件則受到外部電路或芯片本身特性的限制。面對快速開關應用,采用具備兩個獨立源極引腳的封裝的SiC MOSFET器件是首選。

電子發燒友App

電子發燒友App

評論