??? 除保證焊盤間不易短接的安全間距外,還應考慮易損元器件的可維護性要求。一般組裝密度情況要求如下:

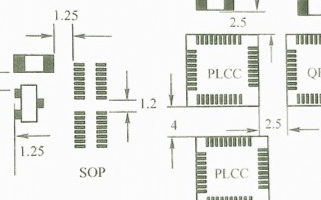

??? 1.片式元件之間、SOT之間、SOIC與片式元件之間為1.25mm;

??? 2.SOIC之間、SOIC與QFP之間為2mm:

??? 3.PLCC與片式元件、SOIC、QFP之間為2.5mm:

??? 4.PLCC之間為4mm。

??? 5.混合組裝時,插裝元件和片式元件焊盤之間的距離為1.5mm。

6.設計PLCC插座時應注意留出PLCC插座體的尺寸(因為PLCC的引腳在插座體的底部內側)。

- 元器件間(5413)

- 最小間距(6032)

相關推薦

不容忽視的細節:解析SMT貼片元器件最小間距的要求

電子設備的集成度,使得設備的體積和重量大大減小。在使用SMT進行生產的過程中,貼片元器件的最小間距是一個需要仔細考慮的因素,它直接影響著電路板的性能和可靠性。本文將詳

2023-07-13 10:29:57 3245

3245

3245

3245

0201元件焊點橋連缺陷與元器件的關系

866個,如圖1所示 。 在使用免洗型錫膏空氣中回流的裝配工藝中,當元器件間距最小為0.008″時,在18種焊盤設計組合中有12種 組合沒有產生任何焊點橋連缺陷。在使用水溶性錫膏空氣中回流的裝配工藝中

2018-09-07 15:56:56

2015年小間距LED行業年度潮流趨勢年度總結

顯示行業最前沿的技術和產品、解決方案都會在展會上爭奇斗艷。縱觀2015年各類顯示技術展覽展示會,可以發現一些技術上的新趨勢。 盡管當前LED屏最小間距已經可以做到0.5mm,但是市場應用最多的仍是

2016-01-22 17:43:19

99se元器件封裝焊盤設計缺陷

99se在元器件封裝時,焊盤內心設計只有園,就是hole size項,如果元器件的腳是扁的,腳的橫切面是長方形,就不好設計。什么樣的EDA軟件在焊盤設計時無此缺陷?

2012-08-07 18:14:50

元器件堆疊封裝結構

影響其空間關系的因素除了基板和元器件設計方面,還有基板制造工藝、元件封裝工藝以及SMT裝配工藝,以下是都需要加以關注的方面: ·焊盤的設計; ·阻焊膜窗口尺寸及位置公差; ·焊球尺寸公差; ·焊球

2018-09-07 15:28:20

元器件布局,為什么要保證安全間距?

“SMT貼片加工逐步往高密度、細間距的設計發展,元器件的最小間距設計需考慮smt廠家的經驗程度和工藝是否完善。元器件最小間距的設計除了保證smt焊盤間不易短接的安全間距外,還應考慮元器件的可維護性

2023-03-03 11:21:25

元器件虛焊原因之一,盤中孔的可制造設計規范

什么是盤中孔?盤中孔是指過孔打在焊盤上,焊盤為SMD盤,通常是指0603及以上的SMD及BGA焊盤,通常簡稱VIP(via in pad)。插件孔的焊盤不能稱為盤中孔,因插件孔焊盤需插元器件焊接

2022-10-28 15:53:31

小間距QFN封裝PCB設計串擾抑制問題分析與優化

的尺寸需要根據疊層情況進行仿真來確定。圖九疊層調整后QFN焊盤阻抗優化示意圖從仿真結果可以看出,調整走線與參考平面的距離后,使用緊耦合并增加差分對之間的間距可以使差分對間的近端串擾在0~20G的頻率

2018-09-11 11:50:13

焊盤的種類和形狀和尺寸設計標準

盤過大容易引起無必要的連焊,孔徑超過1.2mm或焊盤直徑超過3.0mm的焊盤應設計為菱形或梅花形焊盤。4.對于插件式的元器件,為避免焊接時出現銅箔斷現象,且單面的連接盤應用銅箔完全包覆;而雙面板最小

2018-08-04 16:41:08

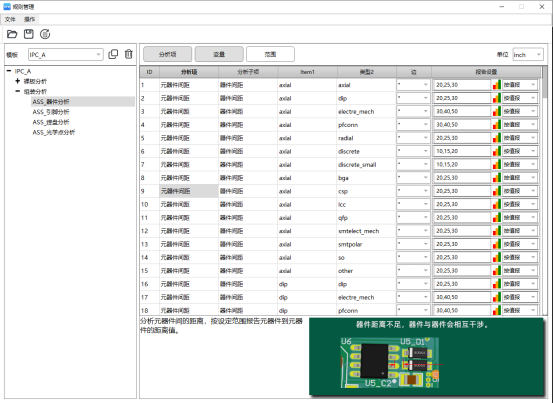

ALLEGRO軟件檢查設計中是否有問題,元器件布局及焊盤設置?

工作中將用ALLEGRO檢查其他人設計的PCB是否合理,元器件選擇及元件焊盤是否合適等,請教哪些資料有相關知識?

2021-02-04 16:33:40

COB小間距LED

本文作者:大元智能cob封裝的小間距led顯示屏,點間距輕松實現1.0mm以下,是目前點間距最小的led顯示屏系列。cob小間距有多種型號:0.6、0.9、1.17、1.2、1.25、1.5

2020-07-17 15:51:15

PADS9.5:Rules_1——Clearance

、最大的寬度。4.Clearance area:定義不同網絡的焊盤、走線、過孔等之間的間距。5.Other area: 用于設置其他類型的間隔。比如,鉆孔間的最小間距;兩個元器件間的最小間距。

2015-04-03 19:37:00

PCB Layout中焊盤和過孔的設計標準及工藝要求

器件,球引腳間內部信號只能使用更窄的導線布線(圖 2)。

圖 2 板面走線的焊盤圖形設計

陣列最外邊行列球引腳間的空間很快被走線塞滿。導線的最小線寬與間距是由電性能要求與加工能力決定

2023-04-25 18:13:15

PCB焊盤的形狀+功能 集錦

/12094H513L.jpg][/url] 方形焊盤——印制板上元器件大而少、且印制導線簡單時多采用。在手工自制PCB時,采用這種焊盤易于實現。轉自:Pads Layout教程網

2014-12-31 11:38:54

PCB焊盤設計之問題詳解

范圍在SMT回流焊過程中過多的焊劑的流動會導致元器件往一邊拉偏移位。

5、焊盤內間距比器件短

焊盤間距短路的問題一般發生在IC焊盤間距,但是其他焊盤的內間距設計不能比元器件引腳間距短很多,超出一定范圍

2023-05-11 10:18:22

PCB焊盤設計應掌握哪些要素?

的流動會導致元器件往一邊拉偏移位。5焊盤內間距比器件短焊盤間距短路的問題一般發生在IC焊盤間距,但是其他焊盤的內間距設計不能比元器件引腳間距短很多,超出一定范圍值一樣會造成短路。6焊盤引腳寬度過小同一個

2023-03-10 14:38:25

PCB焊盤設計的常識

`在PCB元件布局時,設計師就要考慮元件之間的最小間隔相對于元件厚度的差異,通常情況下,對于較大的電子元器件的間隔要加大,以避免薄元件的添置而最終造成焊接缺陷。其次,元件通過PCB上的引線孔,用焊錫

2020-06-01 17:19:10

PCBA元器件間距的DFA可焊性設計

“SMT貼片加工逐步往高密度、細間距的設計發展,元器件的最小間距設計需考慮smt廠家的經驗程度和工藝是否完善。元器件最小間距的設計除了保證smt焊盤間不易短接的安全間距外,還應考慮元器件的可維護性

2023-03-03 11:12:02

PCB布線與通孔插裝元件焊盤設計

、獨石電容、但電解電容、熱敏電阻與壓敏電阻等在PCB上間距與實物的間距一致,不要再去擴腳或者把原本的間距縮小。

2.4常用元器件的安裝孔徑和焊盤尺寸

對板厚為1.6mm~2mm的PCB,常用元器件的安裝孔徑和焊盤尺寸見表11~表12。

原作者:志博君 志博PCB

2023-04-25 17:20:30

PCB板設計中焊盤設計標準

在進行PCB板設計中設計PCB焊盤時,就需要嚴格按照相關要求標準去設計。因為在SMT貼片加工中,PCB焊盤的設計十分重要,焊盤設計的會直接影響著元器件的焊接性、穩定性和熱能傳遞,關系著貼片加工

2018-09-25 11:19:47

PCB的安全間距如何設計?

絲印不允許蓋上焊盤。因為絲印若蓋上焊盤,在上錫的時候絲印處將不能上錫,從而影響元器件裝貼。一般板廠要求預留8mil的間距為好。如果PCB板實在面積有限,做到4mil的間距也勉強可以接受。如果絲印在設計時

2020-08-07 07:41:56

PCB設計中都有哪些間距需要考慮?

(VIA)到過孔間距(孔邊到孔邊)最好大于8mil。3、絲印到焊盤距離絲印不允許蓋上焊盤。因為絲印若蓋上焊盤,在上錫的時候絲印處將不能上錫,從而影響元器件裝貼。一般板廠要求預留8mil的間距為好。如果

2019-07-01 20:35:42

SMT-PCB元器件布局和焊盤

。 6、波峰焊接面上的大﹑小SMT元器件不能排成一條直線﹐要錯開位置﹐這樣可以防止焊接時因焊料波峰的 “陰影”效應造成的虛焊和漏焊。 二、SMT-PCB上的焊盤 1、波峰焊接面上的SMT元器件﹐其

2018-09-10 15:46:12

kicad焊盤的使用分享

使用機械層畫線就會效率很低。可以創建一個僅有機械孔的元件封裝,并設置其外形尺寸等于開孔尺寸,于是就可以根據實際元器件布局,隨意調整這個焊盤的尺寸和角度。形成槽孔。2,焊盤與覆銅間距多數情況下,我們需要

2021-01-29 13:22:49

【Altium小課專題 第087篇】PCB封裝創建要求絲印框與焊盤的間距至少保證多少?

一些,一般絲印邊框到焊盤邊緣的距離為6mil左右,以保證生產和安裝的需要,如果畫的過近,會導致絲印框畫到焊盤上。一般生產之前的CAM過程中會將畫到焊盤上的絲印處理掉,以保證后期PCB制板和SMT貼片的正常,如圖4-83所示。 圖4-82元器件封裝絲印示意圖圖4-83元器件封裝絲印設置間距示意圖`

2021-07-01 17:29:51

【華秋干貨鋪】拒絕連錫!3種偷錫焊盤輕松拿捏

,具體要求如下:

01焊盤寬度與元器件引腳相同。

02焊盤長度為元器件引腳的1-1.5倍。

02增加偷錫焊盤

● 這種方式適合用于DIP、SIP、ZIP等系列封裝的元件。

在原有的封裝基礎上,增加一

2023-11-24 17:10:38

【技術】BGA封裝焊盤的走線設計

封裝技術 ,采用BGA技術封裝的內存,可以使其在體積不變的情況下,容量提高2-3倍,BGA與TSOP相比,體積更小、散熱和電性能更好。BGA封裝焊盤走線設計1BGA焊盤間走線設計時,當BGA焊盤 間距

2023-03-24 11:51:19

【畫板經驗6】焊盤你了解多少?

容易引起無必要的連焊,孔徑超過1.2mm或焊盤直徑超過3.0mm的焊盤應設計為菱形或梅花形焊盤。 4.對于插件式的元器件,為避免焊接時出現銅箔斷現象,且單面的連接盤應用銅箔完全包覆;而雙面板最小要求

2018-07-25 10:51:59

【轉】如何區別焊盤和過孔_過孔與焊盤的區別

焊盤與過孔設計元器件在印制板上的固定,是靠引線焊接在焊盤上實現的。過孔的作用是連接不同層面的電氣連線。(1)焊盤的尺寸焊盤的尺寸與引線孔、最小孔環寬度等因素有關。應盡量增大焊盤的尺寸,但同時還要考慮

2018-12-05 22:40:12

一文理清PCB 設計焊盤種類及其設計標準

總的來說焊盤可以分為 7 大類,按照形狀的區分如下 方形焊盤——印制板上元器件大而少、且印制導線簡單時多采用。在手工自制 PCB 時,采用這種焊盤易于實現。 圓形焊盤——廣泛用于元件規則排列的單、雙面印制板

2019-12-11 17:15:09

不同制造工藝對PCB上的焊盤的影響和要求

相鄰焊盤之間保持各自獨立,防止薄錫、拉絲;b.同一線路中的相鄰零件腳或不同PIN間距的兼容器件,要有單獨的焊盤孔,特別是封裝兼容的繼電器的各兼容焊盤之間要連線,如因PCB LAYOUT無法設置單獨的焊

2018-08-20 21:45:46

不同制造工藝對PCB上的焊盤的影響和要求

),且相鄰焊盤之間保持各自獨立,防止薄錫、拉絲;b.同一線路中的相鄰零件腳或不同PIN間距的兼容器件,要有單獨的焊盤孔,特別是封裝兼容的繼電器的各兼容焊盤之間要連線,如因PCB LAYOUT無法設置單獨

2022-06-23 10:22:15

與工程師淺談PCB設計中的焊盤設計標準

在PCB設計中,進行PCB焊盤設計時,就需要嚴格按照相關要求標準去設計。因為在SMT貼片加工中,PCB焊盤的設計十分重要,焊盤設計的會直接影響著元器件的焊接性、穩定性和熱能傳遞,關系著貼片加工

2017-02-08 10:33:26

個人經驗——覆銅與導線、焊盤間距關系

個人的一點經驗:覆銅與導線、焊盤間距>=20mil,間距太小,手工焊原件時可能會破壞覆銅~~板子邊框要在keepout layer或者機械層畫,線太細,絲印層畫板框廠家不看的。覆銅區的無連接死銅區應該刪除

2015-01-21 16:42:35

什么是小間距QFN封裝PCB設計串擾抑制?

一、引言隨著電路設計高速高密的發展趨勢,QFN封裝已經有0.5mm pitch甚至更小pitch的應用。由小間距QFN封裝的器件引入的PCB走線扇出區域的串擾問題也隨著傳輸速率的升高而越來越突出

2019-07-30 08:03:48

關于PCBA元器件布局的重要性

SMT貼片加工逐步往高密度、細間距的設計發展,元器件的最小間距設計,需考慮SMT廠家的經驗和工藝完善程度。元器件最小間距的設計,除了保證SMT焊盤間安全距離外,還應考慮元器件的可維護性。

器件布局

2023-05-22 10:34:31

華秋干貨分享 | PCB設計孔間距的DFM可靠性,你知道嗎?

導電孔)最小孔徑:機械鉆0.15mm,激光鉆0.075mm。焊盤到外形線間距0.2mm。過孔(VIA)孔到孔間距(孔邊到孔邊)不能小于:6mil 最好大于8mil此點非常重要,設計時一定要考慮。一般

2022-10-21 11:17:28

在Altium Designer 6中如何設置器件間的安全距離

Component Clearance: 可以設置元件間距.Minimum Horizontal Gap,設置元件的最小間距;heck Mode,進行檢測的類型設定,Quick Check時間距規則

2014-08-28 14:15:21

干貨|PCB焊盤設計的關鍵要素

的流動會導致元器件往一邊拉偏移位。5焊盤內間距比器件短焊盤間距短路的問題一般發生在IC焊盤間距,但是其他焊盤的內間距設計不能比元器件引腳間距短很多,超出一定范圍值一樣會造成短路。6焊盤引腳寬度過小同一個

2023-03-10 11:59:32

怎么設置AD10元件間距規則判定方式由封裝框改為焊盤間距?

今天畫PCB時,修改了一個原理圖然后導出PCB,但是放置元件時發現元件不像以前能絲印近乎重疊,設計最小間距為10mil,在兩個元件外框絲印為10mil就會報錯,正常應該是判斷焊盤間距是否為10mil,不知道為什么會這樣,而且只有這個工程出現這個問題,強迫癥無法忽略,試遍了網上各種方法都不行,到這里求救了

2019-09-09 01:59:33

拒絕連錫!3種偷錫焊盤輕松拿捏

,具體要求如下:

01焊盤寬度與元器件引腳相同。

02焊盤長度為元器件引腳的1-1.5倍。

02增加偷錫焊盤

● 這種方式適合用于DIP、SIP、ZIP等系列封裝的元件。

在原有的封裝基礎上,增加一

2023-11-24 17:09:21

淺談PCB設計中的焊盤設計標準

在進行PCB設計中設計PCB焊盤時,就需要嚴格按照相關要求標準去設計。因為在SMT貼片加工中,PCB焊盤的設計十分重要,焊盤設計的會直接影響著元器件的焊接性、穩定性和熱能傳遞,關系著貼片加工

2017-03-06 10:38:53

淺談表面安裝PCB設計工藝8個方面的工作

,避免尺寸較大的元器件遮蔽其后尺寸較小的元器件,造成漏焊。 2.6 板上不同組件相鄰焊盤圖形之間的最小間距應在1mm以上。 3、基準標志 3.1 為了精密地貼裝元器件,可根據需要設計用于整塊PCB

2018-09-12 15:28:16

電子元器件布局基本規則

)內不得貼裝元器件。 3. 臥裝電阻、電感(插件)、電解電容等元件的下方避免布過孔,以免波峰焊后過孔與元件殼體短路。 4. 元器件的外側距板邊的距離為5mm。 5. 貼裝元件焊盤的外側與相鄰插裝元件

2012-12-21 16:08:35

立創商城分享:不同制造工藝對PCB上的焊盤會有何影響和要求?

),且相鄰焊盤之間保持各自獨立,防止薄錫、拉絲;b.同一線路中的相鄰零件腳或不同PIN間距的兼容器件,要有單獨的焊盤孔,特別是封裝兼容的繼電器的各兼容焊盤之間要連線,如因PCB LAYOUT無法設置單獨

2018-08-18 21:28:13

請問PCB中的最小間隔規則為什么會約束到絲印層符號之間以及絲印層符號和焊盤之間的間隔?

絲印層符號又不帶電氣特性,而且絲印層和焊盤完全在兩個層怎么會有約束呢(主要是說我畫的封裝圖形和焊盤離得太近,小于最小間隔)???還有就是我的規則設置中過孔最大孔徑設置的是300mil,可是DRC檢查

2019-07-03 04:20:31

談小間距LED顯示屏技術工藝的八個角度

量及印刷的偏移量直接影響高密度顯示屏燈管的焊接質量。正確的PCB焊盤設計需要與廠家溝通后落實到設計中,網板的開口大小和印刷參數正確與否直接關系到印刷的錫膏量。一般2020RGB器件采用

2014-05-16 17:00:42

過孔焊盤如何擺放

線長度(Stringer length)b.扇出線寬度(Stringer width)c. 過孔到焊盤間的最小間隙(Minimum clearance between via capture pad

2020-07-06 16:06:12

小間距LED如何做到低亮高灰

小間距LED在我們日常生活中已經隨處可見。本文主要介紹了小間距LED的特點、小間距LED顯示屏優勢以及小間距LED是如何做到低亮高灰方法,最后則介紹了LED小間距技術的難點。

2017-12-28 10:07:15 4091

4091

4091

4091小間距led顯示屏低亮高灰是個什么樣的概念

本文主要介紹了什么是小間距LED顯示屏、為何小間距LED顯示屏要實現低亮高灰以及小間距LED該如何做到低亮高灰的方法進行了詳細的說明。

2017-12-28 14:41:05 6724

6724

6724

6724小間距led概念股有哪些_小間距led概念股龍頭一覽

隨著小間距LED的不斷發展,越來越多的企業也已經紛紛上市,那么小間距LED概念股龍頭有哪些?下面小編就來介紹小間距LED概念股龍頭解析。

2017-12-28 14:51:49 4681

4681

4681

4681什么是小間距led顯示屏_小間距led顯示屏有什么用途

本文主要介紹了小間距LED顯示屏的定義、小間距LED顯示屏性能特點和小間距LED顯示屏優勢,其次介紹了小間距led顯示屏用途以及四大應用市場進行了詳細的分析。

2017-12-28 15:13:43 13144

13144

13144

13144小間距led屏安裝對環境要求

目前小間距led屏已經得到普遍的運用,現在大家最關心的就是人們在購買小間距led屏后如何安裝、小間距led屏安裝對環境有什么要求?本問以P1.9小間距led屏為例子,詳細的說明了小間距led屏安裝對環境的要求。

2017-12-28 15:37:59 4144

4144

4144

4144小間距LED顯示屏的常見問題及解決方法

利亞德是小間距的開創者,目前利亞德小間距市場占有率60%以上,全球最小間距值0.6,利亞德小間距系列包括:TWS系列、TWA系列、TWF系列、TF系列、TS系列、TAS系列、TVH系列、TVF系列、VVM系列、TVsn系列。

2021-03-16 11:50:54 2850

2850

2850

2850SMT貼片元器件最小間距的要求與設計

SMT貼片加工逐步往高精密度,細間距的設計發展,元器件最小間距的設計考驗了smt廠家的經驗程度和工藝是否完善。元器件最小間距的設計除了保證smt焊盤間不易短接的安全間距外,還應考慮元件的可維護性。

2020-01-09 11:39:10 35483

35483

35483

35483

cob小間距顯示屏

cob顯示屏的首要亮點是突破了SMD表貼的極限,將led顯示屏點間距劃分進了更小間距行列,所以說起cob顯示屏,更多人稱為cob小間距。 cob小間距和led小間距是不一樣的產品,甚至cob led

2020-05-02 11:32:00 1097

1097

1097

1097什么是COB小間距

什么是COB小間距?led小間距大家肯定不會陌生,在2.5mm點間距以下的led顯示屏,都被稱為led小間距?可COB小間距呢? 深圳大元--cob顯示屏廠家 cob小間距,是1.0以下點間距的統稱

2020-05-06 09:27:51 2823

2823

2823

2823cob小間距led

led小間距是模組燈與燈之間距離在P2.5以下的產品,所持有明顯的特點是間距小,單位內顯示像素更多,畫面也會更清晰細膩。而cob顯示屏是間距在1.0mm以下,間距的更小化帶來的結果當然是顯示畫面更好

2020-05-06 10:29:06 952

952

952

952COB小間距顯示屏是什么,它有什么優點

和企業運營管理應用中與日俱增,當前正裝芯片SMD器件實現點間距P1.0以下LED顯示屏,已經非常困難,傳統0505、0606的SMD燈珠已經接近了物理的極限。 與SMD小間距顯示屏不同,COB小間距顯示屏是一種在基板上對多芯片封裝的技術。在LED顯示領域,COB封裝是將LED裸晶芯片

2020-06-03 11:13:25 2247

2247

2247

2247cob小間距相比led小間距的優勢是什么

led小間距都清楚是2.5mm以下點間距led顯示屏的統稱,而cob小間距則是比led小間距有著更小點間距的led顯示屏,它與什么優勢呢? 為什么會有cob小間距,因為led小間距在進行到1.0mm

2020-06-04 12:05:35 1533

1533

1533

1533cob小間距顯示屏的產品介紹,它的優勢是什么

下鉆到更小間距,所以才有了cob小間距。且led小間距是SMD封裝,cob小間距是cob封裝,cob封裝可以輕易實現更小點間距。 在防護層面,cob封裝小間距區別于led小間距將器件完全封閉,不外露,在安裝、運輸、拆卸、使用等流程不會出現掉燈現象,產品可靠性更強。 在散熱方面,cob封裝小間

2020-07-16 15:03:27 673

673

673

673cob封裝的小間距led是目前點間距最小的led顯示屏

cob封裝的小間距led顯示屏,點間距輕松實現1.0mm以下,是目前點間距最小的led顯示屏系列。 cob小間距有多種型號:0.6、0.9、1.17、1.2、1.25、1.5、1.8.、2.0.

2020-07-17 15:51:31 3091

3091

3091

3091一文了解COB小間距LED

cob小間距有多種型號:0.6、0.9、1.17、1.2、1.25、1.5、1.8.、2.0......與led小間距相比,輕易實現1.0mm以下點間距,這是led小間距和COB小間距兩者之間封裝方式不一樣導致的。

2020-07-17 17:27:59 1224

1224

1224

1224元器件布局,為什么要保證安全間距?華秋一文告訴你

“SMT貼片加工逐步往高密度、細間距的設計發展,元器件的最小間距設計需考慮smt廠家的經驗程度和工藝是否完善。元器件最小間距的設計除了保證smt焊盤間不易短接的安全間距外,還應考慮元器件的可維護性。”

2023-03-03 11:13:50 898

898

898

898

華秋干貨鋪 | PCBA元器件間距的DFA可焊性設計

“ SMT貼片加工逐步往高密度、細間距的設計發展,元器件的最小間距設計需考慮smt廠家的經驗程度和工藝是否完善。元器件最小間距的設計除了保證smt焊盤間不易短接的安全間距外,還應考慮元器件的可維護性

2023-03-10 11:10:03 370

370

370

370關于PCBA元器件布局的重要性

SMT貼片加工逐步往高密度、細間距的設計發展,元器件的最小間距設計,需考慮SMT廠家的經驗和工藝完善程度。元器件最小間距的設計,除了保證SMT焊盤間安全距離外,還應考慮元器件的可維護性。 器件布局

2023-03-28 15:49:33 329

329

329

329【經驗分享】關于PCBA元器件布局的重要性

SMT貼片加工逐步往高密度、細間距的設計發展,元器件的最小間距設計,需考慮SMT廠家的經驗和工藝完善程度。元器件最小間距的設計,除了保證SMT焊盤間安全距離外,還應考慮元器件的可維護性。 器件布局

2023-04-18 09:10:05 308

308

308

308

關于PCBA元器件布局的重要性

SMT貼片加工逐步往高密度、細間距的設計發展,元器件的最小間距設計,需考慮SMT廠家的經驗和工藝完善程度。元器件最小間距的設計,除了保證SMT焊盤間安全距離外,還應考慮元器件的可維護性。 器件布局

2023-06-15 08:25:03 233

233

233

233

小間距LED顯示屏出奇制勝的優勢

小間距led顯示屏的概念最早在2008年提出,并在2011年實現量產。從誕生之日起,小間距LED的概念不斷刷新,從最初的像素點間距4mm以下叫做小間距,再到3mm以下,再到2.5mm以下,到2016年小間距縮小到了0.7mm,現在市場上小間距最小可以做到0.4mm。

2022-06-23 16:27:30 339

339

339

339

干貨分享!PCBA元器件間距的可焊性設計

“SMT貼片加工逐步往高密度、細間距的設計發展,元器件的最小間距設計需考慮smt廠家的經驗程度和工藝是否完善。元器件最小間距的設計除了保證smt焊盤間不易短接的安全間距外,還應考慮元器件的可維護性

2023-03-03 11:39:09 509

509

509

509

【PCB干貨】避坑指南!如何做好PCBA元器件布局?

SMT貼片加工逐步往高密度、細間距的設計發展,元器件的最小間距設計,需考慮SMT廠家的經驗和工藝完善程度。元器件最小間距的設計,除了保證SMT焊盤間安全距離外,還應考慮元器件的可維護性。器件布局

2023-05-11 10:23:03 460

460

460

460

關于PCBA元器件布局的重要性

SMT貼片加工逐步往高密度、細間距的設計發展,元器件的最小間距設計,需考慮SMT廠家的經驗和工藝完善程度。元器件最小間距的設計,除了保證SMT焊盤間安全距離外,還應考慮元器件的可維護性。器件布局

2023-06-21 17:43:02 341

341

341

341

電子發燒友App

電子發燒友App

評論