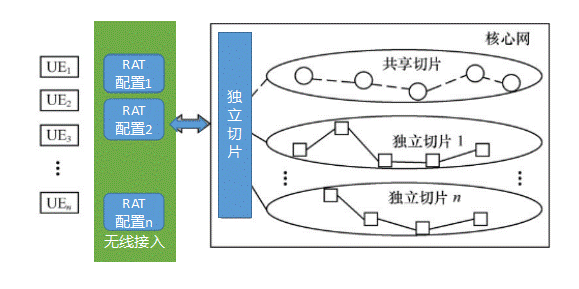

一、概述??

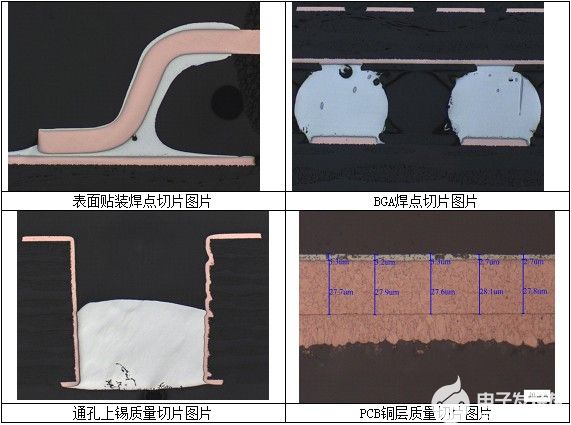

????電路板品質的好壞、問題的發生與解決、制程改進的評估,在都需要微切片做為客觀檢查、研究與判斷的根據(Microsectioning此字才是名詞,一般人常說的Microsection是動詞,當成名詞并不正確)。微切片做的好不好真不真,與研判的正確與否大有關系焉。

????一般生產線為監視(Monitoring)制程的變異,或出貨時之品質保證,常需制作多量的切片。次等常規作品多半是在匆忙幾經驗不足情況下所趕出來的,故頂多只能看到真相的七、八成而已。甚至更多缺乏正確指導與客觀比較不足下,連一半的實情都看不到。其等含糊不清的影像中,到底能看出什么來?這樣的切片又有什么意義?若只是為了應付公事當然不在話下。然而若確想改善品質徹底找出癥結解決問題者,則必須仔細做好切取、研磨、拋光及微蝕,甚至攝影等功夫,才會有清晰可看的微切片畫面,也才不致誤導誤判。

二、分類??

????電路板解剖式的破壞性微切法,大體上可分為三類:

1、?? 微 切 片??

??????系指通孔區或其他板材區,經截取切樣灌滿封膠后,封垂直于板面方向所做的縱斷面切片(Vertical Section),或對通孔做橫斷面之水平切片(Horizontal section),都是一般常見的微切片。

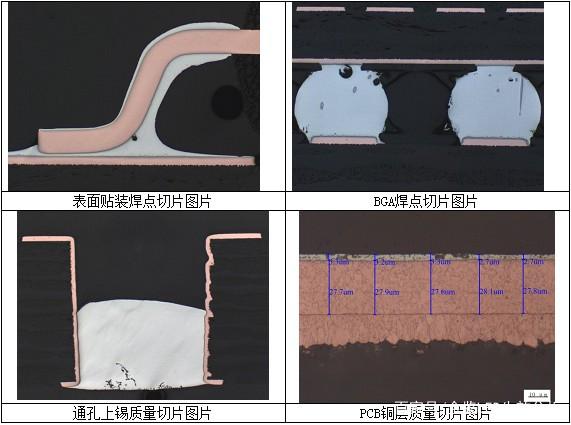

????????????

圖1.左為200X之通孔直立縱斷面切片,右為100X通孔橫斷面水平切片。若以孔與 環之對準度而言,縱斷面上只能看到一點,但橫斷面卻只可看到全貌的破環。??

2、?? 微 切 孔??

是小心用鉆石鋸片將一排待件通孔自正中央直立剖成兩半,或用砂紙將一排通孔垂直縱向磨去一般,將此等不封膠直接切到的半壁的通孔,置于20X~40X的立體顯微鏡下(或稱實體顯微鏡),在全視野下觀察剩余半壁的整體情況。此時若另將通孔的背后板材也磨到很薄時,則其半透明底材的半孔,還可進行背光法(Back Light)檢查其最初孔銅層的敷蓋情形。

??????????

圖2.為求檢驗與改善行動之效率與迅速全盤了解起見,最方便的方法就是強光之下以性能良好的立體顯微鏡(40X~60X)直接觀察孔壁。這種“立體顯微鏡”看起來很簡單,價格卻高達30~40萬臺幣,比起長相十分科技的斷層高倍顯微鏡還貴 上一倍。目前國內PCB業者幾乎均未具備此種“慧眼”去看清板子。????

??????

圖3.用鉆石刀片將孔腔剖鋸開來,兩個半壁將立即攤在陽光下,任何缺點都原貌呈現 無所遁形。若欲進一步了解細部詳情時,可再去做技術性與學理性的微切片。切 孔后直接用立體顯微鏡觀察比微切片更有整體觀念,但攝影則需借助電子顯微鏡SEM才會有更亮麗的成績。??

3、斜 切 片??

????多層板填膠通孔,對其直立方向進行45°或30°的斜剖斜磨,然后以實體顯微鏡或高倍斷層顯微鏡,觀察其斜切平面上各層導體線路的變異情形。如此可兼顧直切與橫剖的雙重特性。不過本發并不好做,也不易擺設成水平位置進行顯微觀察。

??????

圖4.此明視與暗視200X之斜切片,是一片八層板中的L2/L3(即第二層訊號線與第三層接地層),此二層導體系出自一張,010 1/1 的Thin Core。由于斜切的關系故GND層顯得特別厚,且左圖中的黑化層也很明顯。??

三、制作技巧??

????除第二類微切孔法是用以觀察半個孔壁的原始表面情況外,其余第一及第三類皆需填膠拋光與微蝕,才能看清各種真實品質,此為微切片成效好壞的關鍵,關系至為重要不可掉以輕心。以下為制作過程的重點:

1、?? 取 樣(Samplc culling)??

以特殊專用的鉆石鋸自板上任何位置取樣,或用剪床剪掉無用板材而得切樣。注意后者不可太逼近孔邊,以防造成通孔受到拉扯變形。此時,最好先將大樣剪下來,再用鉆石鋸片切出所要的真樣,以減少機械應力造成失真。

2、?? 封 膠(Resin Encapsulation)??

封膠之目的是為夾緊檢體減少變形,系采用適宜的樹脂類將通孔灌滿及將板樣封牢。把要觀察的孔壁與板材予以夾緊固定,使在削磨過程中其銅層不致被拖拉延伸而失真。

圖5.此為Buehler公司所售之低速鉆石圓刀鋸,圖另有單樣手動削磨與拋光的轉盤機,注意其刀片容易折斷,需小心操作。??

封膠一般多采用特殊的專密商品,以Buhler公司各系列的透明壓克力專用封膠為宜,但價格卻很貴。也可用其他樹脂類,以透明度良好硬度大與氣泡少者為佳。例如:用于電子小零件封膠用的黑色環氧樹脂、小牙膏狀的二液型環氧樹脂(俗稱AB膠)、各種商品樹脂,甚至烘烤型綠漆也可充用。注意以氣泡少者為宜,為使硬化完全,常需烤箱催化加快反應以節省時間。

為方便進行切樣的封膠,正式做法是用一種金屬片材卷擾式的彈性夾具,將樣片直立夾入,使在封膠時保持直立狀態。正式標準切片的封膠體,是灌注于杯狀的藍色橡皮模具內,硬化后只要推擠橡皮模子即可輕易將切樣之柱體推出,非常方便。此種特用的橡皮模也是Buhler產品,且國內不易買到。外國客戶多要求此種短柱形的切樣,取其平坦度良好容易顯微觀察之優點,并可在體外柱面上書寫文字記錄。其他簡易做法尚有:

????(1) 在鋸短的鋁管內壁涂以脫模劑,另將樣片用膠帶直立在玻璃板上,再把鋁管套在樣片周圍,務必使得下緣管口與玻璃板的表面密合,不讓膠液漏出。待所填之封膠硬化后即可將圓柱取出,或改用稍呈漏斗斜壁形的模具而更容易脫模。??

????(2) 或用膠粉在熱壓模具中將切樣填滿,再以漸增之壓力擠緊膠粉并趕出空氣,使通孔能完全填實,隨后置于高溫中進行硬化而成為透明實體。某些透明材質圖章內所封入的各種形象即采此法。在各種切片封體中,其外形與顯微畫面均以此種最為美觀。??

????(3)??將多個切樣以鋼梢串妥,在于特殊的模具中將此多片同時灌膠而成柱體,稱之Nelson-Zimmer法。可同時研磨九個柱樣,而每個柱樣中又可封入五六個切片,是一種標準切樣的大量做法。??

????(4)??購買現成的壓克力方形小模具,將樣片逐一插妥再灌入封膠即可。還可將其置入真空箱內進行減少氣泡的處理。??

????(5)??最簡單的做法,是將雙液型的AB膠按比例擠涂在PE薄模上,小心用牙簽調勻至無氣泡全透明的液態,再使切樣上的各通孔緩緩的刮過膠面,強迫液膠擠入孔內。或用牙簽將 膠液小心填入通孔與板面的封包。然后倒插在有槽縫的墊板上,集中送入烤箱緩緩烤硬。??

???? 此簡易法不但好做,而且切削拋光也非常省時。不過因微視狀態下之真平性不佳,高倍時聚焦回出現局部模糊的畫面,常不為客戶所接受,只能做內部研究之用。此簡易法的畫面效果與手法好壞關系極大,須多加練習。筆者之切樣絕大部分都是采用本法。??

3、??磨 片(Crinding)??

????在高速轉盤上利用砂紙的切削力,將切樣磨到通孔正中央的剖面,亦即圓心所座落的平面上,以便正確觀察孔壁之截面情況。此旋轉磨盤的制備法,是將有背膠的砂紙平貼在盤面上,或將一般圓形砂紙背面打濕平貼在之后再套合上箍環。在高速轉動的離心力與濕貼附著力雙重拉緊下,盤面砂紙上即可進行壓迫削磨。至于少量簡單的切樣,只要手執試樣在一般砂紙上來回平磨即可,連轉盤也可省掉。以上所用的砂紙番號與順序如下:??

???? (1) 先以220號粗磨到通孔的兩行平行孔壁即將出現為止,注意應適量沖水以方便減熱與滑 潤。??

???? (2) 改用600號再磨到“孔中央”所預設“指示線”的出現,并伺機修平改正已磨歪磨斜的表面(如圖6如示)。

???? (3) 改用1200號與2400號細砂紙,盡量小心消除切面上的傷痕,以減少拋光的時間與增加真平的效果。????

??????

????圖6.此亦為Buehler公司所售之多樣自動削磨與拋光之轉盤機(ECOMETIV原品名為Nelson Zemmer),其試樣夾具(有9個樣位)可自轉及公轉。????

??????

?? 圖7.左為ECOMET自動轉盤機所配備的切樣夾具,共有9個樣位每位可放置3~5個柱形切樣(用鋼梢串起),可多樣同時磨拋光。右為另一專業供應商Strvers的機種,不過此等自動機只能制作板邊固定的常規切片,很難做板內的故障分析與制程研究 切片。??

4、??拋 光(Poish)??

??????要看清切片的真相必須仔細拋光,以消除砂紙的刮痕。多量切樣之快速拋光法,是在轉盤打濕的毛氈上,另加氧化鋁白色懸浮液當作拋光助劑,隨后進行輕微接觸之快速摩擦拋光。注意切樣在拋光時要時常改變方向,使產生更均勻的效果,知道砂痕完全消失切面光亮為止。??

少量切樣可改用一般棉質布類,以擦銅油膏當成助劑即可進行更細膩的拋光。此法亦應時常改變拋光方向,手藝功夫到家時其效果要比高速轉盤拋光更為清晰,也更能呈現板材的真相,但卻很費時。拋光時所加的壓力要輕,往復次數要多,效果才好,而且油性拋光所得的真相要比水性拋光要好。??

5、??微 蝕(Microetch)??

????將拋光面洗凈擦干后即可進行微蝕,以界分出金屬之各層面與其結晶狀況。此種微簡單,但要看到清楚細膩的真相卻很不容易,不是每次都會成功的。效果不好時只有拋掉不良銅面重做微蝕。微蝕液配方如下:

“5~10cc 氨水+45cc 純水+2~3滴雙氧水”??

???????? 混合均勻后即可用棉花棒沾著蝕液,在切片表面輕擦約2~3秒鍾,注意銅層表面發生氣泡的現象。2~3秒后立即用衛生紙擦干,勿使銅面繼續變色氧化,否則100X顯微下會出現暗棕色及粗糙不堪的銅面。良好的微蝕將呈現鮮紅銅色,且結晶分界清楚層次區隔井然的精彩畫面。此時須立即攝影保存,以免逐漸氧化變丑。不過當微蝕仍未能顯現“秋毫”時還需再來過。????

??????

????圖8.左1000X畫面之拋光成績非常良好,可惜未做微蝕看不見銅層的組織。右200X正 片法者微蝕良好,各種缺失一目了然。??

注意上述微蝕液至多只能維持一二小時,棉花棒擦過后也要換掉,以免少量銅鹽污染微觀銅面的結晶。讀者需摸索多做,才可找出其中的竅門。??

早期所用“鉻酸加入少量硫酸及食鹽”的微蝕方法已經落伍,而且還會使錫鉛層發黑,不宜再用。氨水法得到的銅面結晶較為細膩,錫鉛面仍可呈現潔白,其中常見之黑點部分即為錫鉛量較多的區域。??

為能仔細研究正確判斷起見,切片必須要認真拋光及小心微蝕,否則只有白費力氣而已。一般出貨性的多量切片,平均至多能看出七八分真相而已。????

??????????

????圖9.左二明視400X切片系經特殊“電漿”微蝕處理,效果極為突出,第三圖1000X之暗視圖亦為專密處理之效果。右400X之軟板切片則為一般氨水微蝕之畫面,成績平平。

6、??攝 影(Photography)??

????假設良好拋光表面的真正效果為100分時,則透過顯微鏡所看到的顛倒影像,按機種性能的好壞只約看到90~95%。而用拍立得照像之最好效果也只有九成左右。若再將拍立得像片轉變成印刷品之畫面時,當然還會有折扣存在。為了記錄及溝通起見,照像還是最好方法。此種像片之價格很貴(平均每張約臺幣40~50元),一定要有好畫面才去攝影,否則只是無謂浪費而已。顯微照像之焦距對準最為不易,其困難點有:

????(1) 目視焦距與攝影焦距并不完全雷同,不可以目視為準,高倍時不免要犧牲幾張以找出真正攝影焦距,并將經驗傳承與后續之工作。??

????(2) 曝光所需之光量=光強度*時間,良好的像片要盡量延長時間與減少光強度,還要加上各種濾光片后才可得不同的效果,一般自動控制光量之曝光效果很難達到最好。??

????(3) 切樣表面必須極端真平,否則倍數增大時(200X以上)就會出現局部清楚局部模糊的影像。自“拍立得”片盒中所拉出的夾層像片,要等上一分鐘左右才能撕開,使能完成畫面的色澤。此時還可稍家烘烤以加速其熱化老化。隨后須徹底陰干后才可觸摸,以避免畫面受損。??

????????

????圖10.左上為電腦列印畫面,左上為光學攝影,后者畫面質顯然較佳,上二電腦畫面系不易見到的最佳狀態。??

??????四、判 讀??

????切片畫面的清晰可愛,只要火候到家時還不難臻至。但要進一步判讀畫面所呈現的各種玄機,并用以做為決策的根據,則非豐富的電路板學養而莫辦。尤其是追究肇因與改善方法,更要學理與經驗的配合才行,短時間是無法急就湊功的。唯有不斷的閱讀與實做才能逐漸增進功力。以下簡介切片切孔之各種待檢項目:(詳細內容請閱讀“99切片手冊”之說明與圖片)??

??????1、空板通孔切片(含噴過錫的板子)可看到各種現象有:板材結構、孔銅厚度、孔銅品質、孔壁破洞、流錫情形、鉆孔對準、層間對準、孔環變異、蝕刻情形、膠渣情形、鉆孔情形(如挖破、釘頭)、燈芯滲銅、孔銅拉離、反蝕回、環壁互連品質(ICD)、粉紅圈、點狀孔破(Wedge Void)等,將在本手冊中逐一詳加討論。????

??????

???? 圖11.上述各種品質項目均將本手冊后文中以最佳畫面詳加敘述,此處僅舉數例說明以引起讀者興趣。左500X圖可見到因整孔劑浮游顆粒而發生的鍍銅空心瘤與粉紅圈,右500X為“反回蝕”及“燈芯效應”之真相。??

??????

???? 圖12.左200X圖為純鈀直接電鍍與鍍銅后所發現的粉紅圈與楔形孔破(Wedge Void),右 200X者為粉紅圈尚未惡化為楔形孔破之一例。??

????*注意:上述所見各缺點,如系出自牙簽涂膠的簡單切樣時,尚可進一步小心將原樣再做水平切片,以深入問題的所在。但若所檢視者為正規柱形之切樣,則只好無能為力了。??

2、??熱應力填錫的通孔切片:(一般均為2880C,10秒鐘之熱應力試驗)??

l???????? 斷 角(Corncr cracking)??

????高溫漂錫時板子Z向會產生很大的膨脹,若鍍銅層本身的延展性不好時(銅箔之高溫延伸率至少要2%以上,62mil的板子才不會斷角,此銅箔稱為THE Foil)。一旦孔口轉角處鍍銅層被拉斷時,其鍍銅槽液須做活性炭處理才能解決問題。孔銅斷裂也可能出現在孔壁的其他位置。??

l???????? 樹 脂 縮 陷(Rcsin Recession)??

????孔壁背后的基材在漂錫前多半完整無缺,漂錫后因樹脂局部繼續硬化聚合,或揮發份的逸走,造成局部縮陷而自孔銅背后退縮之現象即為本詞。此缺點雖然IPC-6012已可允收,但日本客戶仍堅持拘收。????

????????

????圖13.左100X漂錫后的切片可明顯見到“樹脂縮陷”(Resin Recession)的實像。右為200X漂錫后斷角情況,此圖已超過20年,仍可明顯看清焦磷酸一次銅的片狀組織 (LaminarStructure)。??

l???????? 壓 合 空 洞(Lamination Void)??

????多層板除了在感熱之通孔“A區”會產生樹脂縮陷外,板子的“B區”(接受強熱通孔以外的板材區)也會在高熱后出現空洞,稱之為壓合或板材空洞。??

l???????? 焊 環 浮 起(Lifted Land)??

????由于Z方向的劇烈脹縮,熱應力試驗后某些板面焊環的外緣,常會發生浮離,IPC-6012規定不可超過1mil。??

l???????? 內 環 銅 箔 微 裂??

????由于Z方向膨脹所引起內環銅箔的微裂,切片手藝要很好才能看得清楚。??

l???????? 通 孔 焊 錫 好 壞????

??????

???? 圖14.左圖為300X垂直切片所見到內環銅箔上的微裂情形,似乎不是多了不起的毛病若另改做成500X的水平切片時,則整圈性銅箔孔環受到Z方向熱脹的撕裂即赫然呈現,雖不致造成短路問題,但至少可靠度就有了瑕疵,其最簡單的改善方法就是改用HTE銅箔。??

????????

????

????圖15.通孔焊錫性好壞與孔銅厚及孔壁破洞大有關系。左上圖系筆者十五年前所做的八 層軍用板,孔銅竟厚到2mil以上,今日看來未免覺得過分緊張。右二50X圖為零件腳插焊接時,因孔銅厚度不足以致焊性不佳,且下圖可看出零件腳之焊性也有問 題。??

??????????

????圖16.左100X圖為漂錫后其焊錫面(Solder Side)孔環浮離翹起的精彩寫真,右為孔銅壁有破窟窿(Void)存在經漂錫時,出現大量水蒸氣自破口處噴出的驚心動魄情形,這種會吹氣而推開錫體的PTH特稱為“吹孔”。??

l???????? 吹 孔(Blow Hole)??

????孔壁銅層存在的破洞處,其所儲藏的濕氣在高溫中會脹大吹出,把尚未固化的液錫趕開而形成空洞,此種品質不良的通孔特稱之為吹孔。

3、斜 切 片(45°,30°)??

????可看出各層導體間的互動關系。各層導體黑氧化之粉塵會隨流膠而移動,可采用40X實體顯微鏡或高倍層顯微鏡去觀察。然而研磨平面的手藝較難,也不易照得出精彩的像片。??

????????

?? 圖17.左為一種八層板的L2接地層(100X)與右L3訊號線層(200X),兩者系出自同一張薄基板,由于是30°斜切,故銅箔厚已夸張變厚了很多。??

4、水 平 切 片??

????簡易者先將切樣平置,灌膠及硬化后再以強力瞬間膠貼上一小時直立的握點,以方便捏緊進行切磨與拋光。已完成的簡易切樣還可再做水平切片,以進一步證明缺點之真相。但此手藝卻較困難,要小心慢磨以防誤失真相。尤其是銅箔在1/2 oz時要非常謹慎才行,稍有不平即將出錯。水平切片也可看到除膠渣、孔銅厚度、鉆孔粗糙等異常情形。??

??????????

????圖18.左為200X之輕微膠渣(Smear)。右為同一樣板之100X水平切片,其孔孔環與孔壁間不規則分布的殘余膠渣昭然若揭。??

????水平切片的特殊畫面可從粉紅圈、孔環也孔間的對準情形、水平孔銅厚度等項目上,看得更清楚體會得更真實。??

5、切 孔??

???? 需改用40X實體顯微鏡去觀察所余半壁的全景,如此可看得更完全,更接近實情,比斷層畫面更具說服力,以下即為切口檢驗的特點:??

l???????? 吹孔的真實情況:在噴錫或熔錫的孔壁上,可極清楚看到有氣體吹出的吹口,任何人一看就懂而且印象深刻,比任何文字語言的結實都更有力。??

????????

????圖19.左為100X之明視切孔圖,系采一般截面式顯微鏡所攝之畫面,故只有中間清楚而已。右為切孔以后50X立體攝影,其銅瘤均已實體呈現。??

l???????? 未鍍前原始鉆孔經除膠渣后的孔壁情形:如縱向玻璃束被挖破挖崩情形,整條犛溝出現的情形。??

l???????? 背光檢查:經過化學銅后之孔壁,可將背后板材盡量磨薄,以進行背光法檢查銅壁是否覆蓋良好或有細碎不連的微破情形。??

??????????

????圖20.在為切孔后再把背板板材削到很薄,而看到孔壁100X的背光情形,右為200X細部真相,其中白色部分即為無銅層透光的破壁。??

在缺乏高倍顯微鏡時,背光檢查簡單的做法是:??

??取一500mil燒杯將側壁及杯底外面全部貼滿膠帶,設法將杯子架高并使用杯底朝上,杯內放入一小手電筒的光源,并在杯底膠帶上割出一條小長縫可使光線射出,再將切孔樣片的孔面朝上放置在光縫處,另以20或40倍簡易顯微鏡去觀察,即可清楚看到孔壁玻纖布是否已蓋滿了銅層。凡有任何光點或朦朧的光線漏出者,即表銅層的覆蓋力有問題。銅層本身是不透光的,必須全黑才表示銅層已完整覆蓋。??

??????五、????結 論??

微切片之于電路板,正猶如X光對醫生看病一樣,可用以找出問題的真相,協助問題的解決,而且還能破解各種新制程與新板類的奧秘。良好的切片常有意想不到的發現,讓動手的人時常獲得很大的成就感。業界工程師們實應勤加練習與廣泛應用才是。??

但為求快速了解板面與孔內之各種故障,以爭取解決問題之時效者,則微切片不但耗時,也不一定能湊巧揭露事件的真相。此時良好的“立體顯微鏡”將是最有力的幫手,可惜業界對比認知甚少,莫忘“實地觀察”才是一切改善的開始。

電子發燒友App

電子發燒友App

評論