前言:軟板從甚少量、高單價,與尖端技術(shù)的昔日,演進到了目前低成本的大量生產(chǎn)與廣泛應用。然而純就技術(shù)觀點而言,軟板本身及其下游組裝均已發(fā)展到了相當復雜的境界。設(shè)計者必須在事先就要對影響成品的各種因素有所認知,以避免對成本與量產(chǎn)制造之方便性(Manufacturability)以及功能性(Functionality)等方面造成困難。

包括單面、雙面、浮雕式(Sculptured),以及多層軟硬合板(Flex-Rigid-Multilayer)等各式產(chǎn)品在內(nèi),須皆可采用兩種基本流程去進行部分或整體之生產(chǎn):那就是逐片生產(chǎn)或連續(xù)性卷材(Roll Web)或“卷對卷”式(Reel to Rell ;R2R)的連續(xù)生產(chǎn)。對于超薄的板材而言(如基材厚 12.5um,銅箔厚5um 者),其逐片生產(chǎn)式制程(Panel Process)將會面臨到蝕刻后過度軟弱而缺乏自動化機具可用的困境。至于R2R卷對卷式之制程而言,一旦卷材之持取機具(Handing Equipment)對其全程所必須的均勻張力(Tension)有了良好設(shè)計時,則其所遭遇到的諸多難題自必得以減少。

卷放卷收之生產(chǎn)

早先之“卷對卷”設(shè)備對于連續(xù)性軟材是直接放在“放送輪”(Unwind)與“卷收輪”(Rewind)兩站之間予以拉緊張直,此種做法在使軟材穿行各種槽液制程站之同時,將會造成不少困難而使得良率(Yield)為之不振。為了排除此等缺失,現(xiàn)代化R2R收放之間的持取機組,均已加裝機械式傳送器,張力平衡器(亦稱為跳舞機Dancer)。唯其如此對于薄式軟材與細密線路之制程方得以順利展開。此種連續(xù)收放過程中,各種軟材之化學處理均采噴灑

方式為之。不過軟材表面也偶爾會出現(xiàn)蝕刻液之“積水”現(xiàn)象。此種“水池”效應(Puddling)難免會造成蝕刻能力之不足,但卻可采“銅面朝下”的方式予以規(guī)避。至于雙面線路者,則尚可選用較窄的軟材或另行加做漏水孔,以減少水池所行成的負面效應。

細線的制作

線路之成像(Primary Imaging)可采乾膜作出為光阻,或利用滾涂(Roll Coated)方式施加液態(tài)光阻。所用的乾膜其阻劑層的厚度必須予以精確控制,才能做到最好的成像制程。

不過線路外形的品質(zhì)除了成像工程本身必須完善以外,夠水準的無塵環(huán)境(曝光區(qū)內(nèi)須達Class100),軟材自動持取機具,以及曝光時間,UV光能量,軟材與底片框之間的抽真空等,都要做到最高水準的制程管理。由于光阻劑是經(jīng)由聚合物單體,在接受UV光能發(fā)生交聯(lián)反應后才形成的,故此種光能的波長必須小心控制,以達到細線邊緣的齊直度(Definition)。理論上看來,想要達到細線蝕刻側(cè)壁的直立,則其毫無斜射的完全平行光勢必成為先決條件。然而在平行入射光的途經(jīng)中一旦出現(xiàn)任何微小臟點時,則其阻劑以及后續(xù)蝕刻的線路上,其缺點的發(fā)生自必難免。因而入射的平行光與鉛直法線(Normal)所形成40左右的斜角,反倒成為消除臟點可能帶來不良的最佳偏方,而且側(cè)壁的品質(zhì)也還不致于喪失太多。

針對細線齊直度的要求,目前可供挑選的光阻或特別調(diào)配的阻劑也都不慮匱乏,甚至連搭配最時髦“雷射直接成像”(Laser Direct Imaging;LDI)無需底片之特用光阻,也照樣有求必應。至于傳統(tǒng)曝光機制程所需各種底片(Phototools),其等品質(zhì)與管制之關(guān)鍵性自不在話下,

一種電解式密閉循環(huán)的控制器及使用氯化銅為蝕刻劑,將可對軟板進行極佳的蝕刻,所得細線的外形品質(zhì)十分良好,甚至添加補充水排放等也都相當注意環(huán)保,不過其造價與實施使用卻并不便宜。

設(shè)計階段的熟悉

軟板在設(shè)計之初就要針對“生產(chǎn)導向式設(shè)計”(Design for Manufacturing;DMF)深入了解,以確保后續(xù)生產(chǎn)之快速精準,此乃現(xiàn)代化軟板業(yè)者的主要目標。是故設(shè)計者必須要與研發(fā)、產(chǎn)品、與制程等各種工程師,在產(chǎn)品設(shè)計階段時就要盡速進行密切的合作。設(shè)計對于后續(xù)的影響因素約有:

1.??成本 2.??板材的選擇與使用 3.??成品板的外形、大小與重量 4.??結(jié)構(gòu) 5.??制程之路徑 | 6.??試驗及檢驗標準 7.??電性之效能 8.??機械性能——彎折組裝或是動態(tài)工作 9.??外形性能——尺度安全性,耐熱性及耐候性 10.組裝技術(shù) |

上述種種必須在產(chǎn)品設(shè)計之初就要盡快詳加考慮。但實際上卻經(jīng)常是到了生產(chǎn)階段方才想到要去解決某些設(shè)計的問題,這種本末倒置事后聰明的案例在軟板界中屢見不鮮。若能于設(shè)計即采行失效模式(Failure Mode)與有效分析(Effect Analysis)之理念者(FMEA),則許多潛在的問題均可將消弭之于無形。設(shè)計與制程中若能納入此種做法,則整體之生產(chǎn)將更完善。

板材之性能

多年來軟板的生產(chǎn)主要都是采用聚亞醯胺(Polyimide)板材做為基材與表面蓋膜(Coverfilm)。然而當產(chǎn)量大增之際成本將變?yōu)槊舾械囊蛩兀沟冒宀牡倪x用也隨之多樣化。今日軟板可用的板材也不斷增加,計有:

1.??聚亞醯胺Polyimide—無膠層者(Adhesiviless) 2.??聚亞醯胺Polyimide—有膠層者(Adhesive) 3.??聚亞烯萘Poly Ethylene Napthalate (PEN) 4.??聚對苯二甲酸乙二酯Poly Ethylene Tetraphalate (PET) 或聚酯類(Polyester) 5.??薄環(huán)氧樹脂與玻纖之FR-4板材 |

上述各種板材的成本與性能也都各有不同。Fig3即利用“有膠層聚亞醯(PI)”板材成本做為對比的參考數(shù)字,而對四種板材進行比對而列出的資料。

各種板材的使用性能資料可從原物料供應商處取得,也可另行研發(fā)與試驗而得知。能夠廣用于業(yè)界的板材,其等良好的數(shù)據(jù)也正是制程穩(wěn)健與產(chǎn)品性能的關(guān)鍵,大多數(shù)供應商幾乎都有是按照IPC或MIL等標準所規(guī)定的細則去規(guī)范應有的數(shù)據(jù)。因而業(yè)者們對全新產(chǎn)品之領(lǐng)域,尚有許多后續(xù)工作需要實地執(zhí)行與發(fā)布數(shù)據(jù),例如汽車所用之軟板,即將涉及各種已上市的板材。

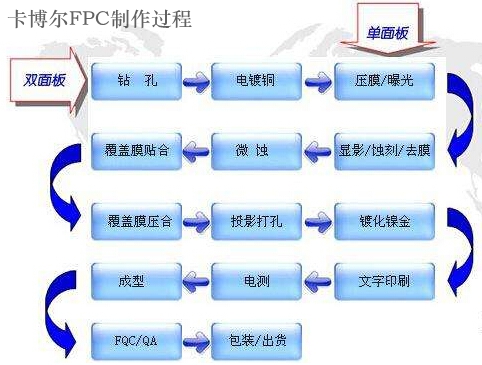

制程途徑

為了使產(chǎn)品在尺寸與性能等要件方面都能達到良率成本的效益,所選擇的制程途徑正是其關(guān)鍵之所在。正如前文所述,軟板的生產(chǎn)基本上可分為卷放卷收之R2R式與單一逐片式等兩種做法。

R2R連續(xù)生產(chǎn)技術(shù)在成本與良率方面均較有利;但由于板材貨式之取得(Availability),線路的設(shè)計,與R2R的產(chǎn)能配合或成本等因素,使得某些形式的軟板仍不得不采用單片式制程。有趣的現(xiàn)象是某些產(chǎn)品制程開始時采用R2R途徑;但前進到了某一節(jié)骨眼時卻又不得不改用單片式的做法。現(xiàn)在的客戶對其完工軟板已愈來愈偏好成卷狀的貨品,尤其是自動化組裝大批量低單價的產(chǎn)品類,如通訊用途的天線類或IC卡類(Smartcard)等市場即是。

下Fig4即顯示出單純的R2R與單片做法的混合制程。至于某種特定產(chǎn)品需要先用何種最佳生產(chǎn)途徑?其主要因素經(jīng)常是取決于成本。而其他影響制程途徑之因素,經(jīng)過仔細考量下,仍以技術(shù)與最佳良率以及最低成本為優(yōu)先,并非一定要采行R2R或部分R2R之生產(chǎn)途徑。

R2R之連動生產(chǎn)方式對大批量者極具經(jīng)濟價值,可供生產(chǎn)單面軟板或無鍍通孔的雙面軟板使用,而且在后段還可再搭配各種單片制程;如多層軟板、浮雕式軟板、軟硬合板、甚至另一種特殊Regalfex軟板等生產(chǎn)。

R2R的生產(chǎn)線最常用于“印后即蝕”(Print and Etch)的單面板制程,此種單純的連動生產(chǎn)線,其本身即具有“資料回送”(Feedback)系統(tǒng),可隨時自動修正作業(yè)條件,比起單片要方便了很多。這種連續(xù)軟材的制作一旦可達到雙面之對準要求時,尚可執(zhí)行合自動的電測與光學檢驗,是故具有鍍通孔的真正雙面板也仍然可以利用R2R而大量生產(chǎn)。

不過采用R2R進行連續(xù)性鉆孔與鍍孔之自動化設(shè)備,卻必定會占用大量空間投下大量資金,對許多公司而言都不免是一種沉重的負擔。幸好最近已出現(xiàn)一種最新式的成孔與鍍孔技術(shù),將可大大減低所占用的空間,并還更可使得產(chǎn)速大幅加快!果真如此則此種連動式的做法將大有可為。

純粹的R2R制程線中,即使軟板表涂層(Covercoat)的印刷,或表護膜(Coverfilm)的貼合,亦均可在自動化連續(xù)工作中完成任務。現(xiàn)行設(shè)備的進一步改裝升級,以及新板材或全新接著劑的研發(fā)與應市,也都在持續(xù)的進行中,以期能達到低溫連線式貼合的方便性。不過一旦此種全自動連線一時還不能順利推出時,則業(yè)界仍可利用單片式的既有制程設(shè)備,與對準工具系統(tǒng)去進行自動化的生產(chǎn),其中雙面表護膜貼合的對準工程尤其要仔細考慮。

經(jīng)由印刷涂布的“表涂層”(Covercoat),其所用物料不管是熱硬化或紫外線光(UV)硬化,兩者對于產(chǎn)品都非常重要。施工方法則以合面滿涂(Flood Print)法最具效率,如可感光涂料之滾涂法(Roll Coating)或噴涂法(Spray Coat)即是。所得濕膜先經(jīng)局部聚合式的預乾后,即采底片曝光成像之選擇性方式除去各種待焊點之表面皮膜,其做法與感光成線術(shù)(Primary Imaging))并無不同。表面黏裝的焊墊通常為長方型,故經(jīng)由感光法所得到的各種開口(Apertures),其品質(zhì)要比事先機械沖切之貼膜者更為良好。要注意的是某些軟性板材的熔點甚低(如聚酯類POLYESTER),因而其涂膜之加熱預乾與后硬化在溫度上不可太高,以免對板材造成不良的反效果。是故設(shè)備,板材與制程途徑的選擇都應詳加考慮。

某些軟板在完成表涂層或表護膜之后,出貨前還要對裸露出的眾多焊墊,另行加做最后的表面處理,方可使銅面免于氧化,而在焊錫性上得確保(如有機保焊劑OSP即是)。如須按客戶的要求而需另做其他表面皮膜(如化鎳浸金ENIG)者,須注意此等表面處理制程與板材之間,在溫度與化學性質(zhì)方面是否能完全匹配亦為重點之一。就R2R而言,OSP之表面改質(zhì)處理其搭調(diào)即十分良好,甚至還可采高速移動方式進行處理。但R2R對電鍍類(或浸鍍類)之處理而言,其投資之龐大想必是無法避免的。由于處理時間甚長,是故連線機組長度之可觀也是意料中的事,是故軟板流程在此等領(lǐng)域中目前仍多采單片式做法。不過某些高電流密度的新型處理機種也正在開發(fā)中。

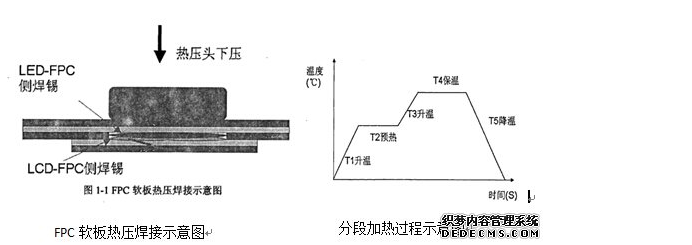

軟板下游組裝中常需用到的補強片(Stiffeners或Rigidisers)以支助零件的安裝焊接。此等補強片與接著劑可供選+用的物料甚多,前者如FR-4、FR-3、CEM-1,后者有鋁片或聚亞醯板材類,亦另有熱著膠或感壓膠等。此種補強片貼著的步驟均可因材而施法,在壓合段時即應針對多點補強處采自動或手動進行逐一施工。大批量生產(chǎn)之各種輔肋工具系統(tǒng)也應及早齊備。

軟板完工后即將進行各種零件的安裝,此種下游組裝可利用原排板之整片式去進行,或采分割切開后的單片再去加工。設(shè)計階段就要對組裝步驟預留公差,未來大批量組裝工作為了方便眾多零件起見,亦可采用R2R式連線做法。因而軟板的生產(chǎn)與軟板的組裝兩方面都需要更周詳深入的計劃,以得到最佳的線路品質(zhì)。

結(jié)論

前文已說明軟板之設(shè)計與制造均應采取彈性的做法,設(shè)計者對下游制造者與組裝者等制程,亦須盡早參與且至于重要。此種協(xié)同合作將導向成本效益互連完美之解決方案,并在Fig4中指出此等理念在全制程中之最佳途徑。

由于卷放卷收之連續(xù)制程中已大量使用了各種控制系統(tǒng),因而在制程能力與產(chǎn)品品質(zhì)兩方面,均已獲得顯著的改善。當對板材有了較深入的了解而在產(chǎn)速與產(chǎn)量方面充分發(fā)揮下,也還可選用更好的化學品使得整體品再形提升。對于大批量生產(chǎn)而言,必須清楚的認知與充分利用才是產(chǎn)品成本的關(guān)鍵。連續(xù)式卷動制程比起單片做法大幅減少了持取動作,使得大型生產(chǎn)排板中,各單一貨板間的分界或間距得以減少,其理之至明也就不言而諭矣。

正如本文之所示,R2R制程對于其連接范圍的延伸仍大有可為,但必須與實用性的達成上取得平衡。且整體連線中不同站別之間作業(yè)速度迥然有異也需加以權(quán)衡。線路設(shè)計盡早與生產(chǎn)流程的協(xié)同交流,以達到最有效率與最具彈性的搭配,其之最佳成果也就水到渠成了。

參考文獻

1.???? Photoresist, Willian S.DeForest,McGraw-Hill,Inc.1975.

2.???? Radiation Curing: Science and Technology,??edited by S. Peter Pappas, Plenum Press, New York,1992(Chapter 10: Photopolymers: Radiation-Curable Imaging Systems, Bruce M. Monroe, DuPont Electronics)

電子發(fā)燒友App

電子發(fā)燒友App

評論