一、 引言

在當前的印制電路制造技術中,無論是采用干膜光致抗蝕劑(簡稱干膜)或液態光致抗蝕劑(科稱濕膜)工藝,都離不開照相底片;現行的傳統的印制電路照相制版及光成象工藝對印制電路板(簡稱PCB)的質量有何影響,如何克服現行工藝中的諸多弊端是本文講座的主題。

二、 傳統的PCB制造工藝弊端

從八十年代始,PCB制造技術中實現了以光繪機或激光光繪機替代傳統的繪(貼)圖/照相工藝,這一革命性變革簡化了繁瑣的PCB黑白原稿制作技術,提高了PCB制作質量,縮短了制造周期,因而深受PCB業界的廣泛歡迎。但是,在計算機/光繪機對照相制版軟片進行光掃描之后,仍然需要銀鹽基的照相制版軟片(SO或CR制版軟片);從照相制版軟片到光成象(精密曝光機曝光)這一工藝過程中仍然存在著對PCB制造精度時的破壞性因素,它們是:

(一) 銀鹽基照相制版軟片

1、 以硝化纖維、醋酸纖維為片基的照相制版軟片其尺寸穩定性非常差,即使是采用滌綸片基的SO軟片,如果不對環境溫度和濕度加以控制,也不可能獲得高質量的照相底版;

2、 由計算機/激光光繪機光掃描后的照相制版軟片的暗室處理(顯影、定影、沖洗等)工藝除有損人體健康之外,同時工藝十分繁瑣,若操作失當,照相底片會產生灰霧、變黃或粘上指紋等;

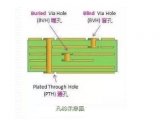

3、 銀鹽基照相制版軟片的乳劑層的主要成分是溴化銀、氯化銀、碘化銀(見圖一),它們在光的作用下還原出銀核中心。如果在PCB制造技術中不使用銀鹽基照相制版軟片,則可節省大量的貴金屬——銀。

圖一 照相底片的結構示意圖

4、 銀鹽基照相底片抗劃痕、抗折皺能力低;

5、 顯影、定影有沖洗時大量耗費水資源,同時還會造成環境的污染;

……

(二) 精密曝光機與光成象

抽真空以使照相底片與預涂覆了感光抗蝕材料的PCB基材(覆銅箔層)緊密貼附是精密曝光機最重要的技術要求之一,它的目的是為了獲得高質量的抗蝕圖形。但是,仔細分析這種曝光工藝,仍然可以發現它存在著不可抗拒的產生質量缺陷的因素,因為該工藝從曝光光源(紫外光譜燈管)到PCB感光抗蝕材料層的照射路徑中心須要通過兩層我們并不希望有的“隔離層”,其一為抽真空夾具中的聚酯薄膜和玻璃板;其二為照相底片的滌綸片基,如果是以干膜作為感光抗蝕材料,曝光時還多了一層“隔離層”——干膜的聚酯覆蓋膜。應該說這樣一種工作形態并非完全理想的,而理想的工作狀態是以曝光光源與感光抗蝕材料直接接觸。(如果曝光光源含有比較多的非準直光,或者說不是平行光,也就是光線不是垂直入射到感光抗蝕材料表面上,那么光線就會從照相底版黑色區域下面產生側射,結果使圖象失真)。在PCB曝光工藝過程中產生的光的折射、衍射問題無疑是影響PCB成象質量的一個頑固的頗為令為撓頭的問題。如果在PCB制造技術中執意堅守照相底版/真空抽氣曝光工藝,其影響曝光成象質量的弊端則是無可克服的。在制造分辨率(或稱精細導線線徑)為0.075(0.050mm的PCB的工藝過程中,我們是否可以徹底摒棄照相底版和精密曝光機而創新出完全有別于傳統PCB制造技術的新的PCB制造技術呢?回答將是肯定的。

三、 PCB新工藝討論

1、 圖二為PCB工藝流程圖(以圖形電鍍/蝕刻法工藝為例。流程圖A為傳統工藝,流程圖B為新工藝)。

從A、B兩工藝流程圖的比較中我們可明顯發現:

(1) 新工藝中(流程圖B)已經取消了照相底版制作工藝;

(2) 在傳統制作工藝中(流程圖A)的光敏干膜圖象轉移是需要精密曝光機(抽真空使照相底版與干膜貼緊),而B工藝中已經取消了精密曝光機(圖示中稱自由曝光),圖象是直接噴繪在已預涂覆濕膜(絲網印刷工藝)或已貼干膜的覆銅箔板上。

CAD 布線貼圖 黑白圖 照相底版

雙面覆銅箔板 下料 數控鉆孔 孔金屬化 全板預鍍銅 光敏干膜圖象轉移 圖形電鍍銅 圖形電鍍鉛錫合金 去膜 蝕刻 插頭電鍍 外形加工 熱熔 檢驗 印制阻焊層 印制標記符號 成品

CAD/CAM 噴繪圖形

雙面覆銅箔板 下料 數控鉆孔 孔金屬化 全板預鍍銅 網印或貼膜 自由曝光 以下同A流程

流程圖A(傳統工藝) 流程圖B(新工藝)

圖二 PCB工藝流程圖

2、 PCB新工藝討論

(1) 電子工程CAD

目前,PCB業界已廣泛使用CAD/激光光繪系統即在計算機上利用商品化的電子CAD/CAM軟件來輔助設計、輔助生產PCB。由原始的手工貼圖到計算機繪圖,又由計算機自動布線到帶有智能性的模擬仿真自動布線。從傳統的PCB的CAD設計流程圖(見圖三)的“生產數據的生成”中我們可以看到“光繪圖”一項,所謂“光繪圖”是光繪機向高精度和高速度發展,采用激光繪圖系統作業,以色列Orbotech公司的光繪系統是其代表,過去需十多個小時繪成的照相底片,現在只要十分鐘左右即可完成,而且精度可高達0.003mm。在新的電子工程CAD中,光繪機或者激光光繪機已被噴繪系統所取代。

(2) 噴繪系統

噴繪系統是指電子工程CAD驅動一個噴繪裝置(該裝置上有一個非常精密的壓電噴頭)向已預涂了感光抗蝕材料的覆銅箔板上噴繪我們所需要的印制圖形(一種特殊的涂料),它的分辨率可高達1000(2000DPI或以上,所噴繪的圖形質量精度,圖形邊緣陡直、挺括。

修改原理圖 原理圖的建立(schematic) 進行模擬仿真 連線網絡表生成 自動布局 自動布線 生產數據的生成 筆繪圖 外形切割 光繪圖 鉆孔 光板測試 自動貼裝

邏輯元件庫(建立元件及元件特性描述) 產生文檔文件 手動輔助布局 手動輔助布線

圖三 印制板CAD設計流程圖

(3) 計算機直接制版技術論證

本文所論及的電子工程CAD/噴繪系統實際上是計算機直接制版技術或者稱之為PCB直接制版技術,這一技術盡管在過去的某些PCB之獻中偶有提及,在國內真正投入實用的卻少見報道。也許該系統過高的售價(每套系統售價人民幣200萬元左右)影響了它的推廣應用。目前,對這套系統至少有如下幾點是值得PCB業界加以討論的:

A、 實用性

該系統的工藝適用性和優良的作業性能無疑是PCB業界所歡迎的,其電子化(自動化)的操作十分簡單,并且可以有效地克服現行PCB工藝中的諸多固疾。我們在這里所要討論的“實用性”實際上是要強調通過討論來宣傳計算機直接制版技術及其優越性,讓PCB業界有更多的人認識它、了解它。

B、 經濟性

以計算機直接制版技術生產PCB,其制造成本顯然較傳統PCB生產工藝低廉,問題是初期設備投資過于昂貴。但是,依筆者愚見,這一高價位的設備大幅度的降價將是必然的,這一點我們可以從計算機及其相關的信息技術產品近幾年來價格一降再降的大趨勢中就能夠明白,例如八十年代后期,我所購買了一套CAD/激光光繪系統總共花費了30多萬美元,而如今若再去購買一套類似的系統,特別是性能相當不錯的國產激光光繪系統(繪圖幅面650×508mm,分辨率2540DPI,整幅掃描時間14′00″,定位精度0.0008(0.001inch,最小線寬線距0.002inch)其價位僅人民幣10(20萬元;再例如1993年購買一臺386型號的計算機,市場售價需人民幣2萬元以上,如今購買一臺586型以上的計算機,其價位僅人民幣6000元甚至更低;從計算機直接制版技術的硬件(噴繪)設備來分析,該設備與信息產品中的噴墨打印機在核心技術上有多少差別?目前噴墨打印機的價位僅人民幣2000元左右,所以,PCB計算機直接制版設備的大幅度降價的趨勢是無可逆轉的,問題只是時間的早晚而已。高科技的產品如果其價位永遠是高高在上少有人問津,其引發出的“痛苦”恐怕主要還在高科技產品的設計者和制造者。市場的規律昭示了類似于PCB計算機直接制版技術的高科技產品一定會從高價位向其自身的價值回歸。

(4) 噴繪系統工作狀況

A、 在絲網印刷業界,已有瑞士Luschev等多個國家和多家公司的為絲網網版制版的計算機直接制版系統投入實際使用,從噴繪系統的精密壓電噴頭中所噴出的有的是熱臘,有的是特制的涂料(油墨)。就PCB制造技術而言,我們只是要求噴繪出的涂料能有效地覆蓋上要求遮蔽的感光抗蝕材料上即可,故,從生產成本計,我們并不希望PCB計算機直接制版系統選擇昂貴的噴繪涂料。

B、 因為涂料直接覆蓋在感光抗蝕材料上,所以,其曝光時無須使用抽真空夾具,只要選擇適宜的曝光光源即可,PCB工作者也不用擔心這種曝光過程可能會產生側射、衍射等弊端。

四、 結束語

PCB無照相底版制版技術僅僅是當前印制電路制造技術創新的一個組成部分。目前,這項創新又發生了新的變化即在PCB的CAD/CAM部分將噴繪系統也淘汰掉,計算機將直接驅動一種特殊的集束光(激光)直接對已預涂覆了特種感光抗蝕材料的覆銅箔板進行掃描(以下簡稱CAD/激光掃描)。回想幾十年前我們的剛剛邁入PCB制造業時,手工設計→繪(貼)圖(黑白原稿)→照相……落后的工藝周而復始在我們的腦海里刻下了深深的印記;如今的PCB業界不僅徹底淘汰了傳統的照相制版工藝而且又從計算機/激光光繪技術邁進到CAD/噴繪技術進而又向CAD/激光掃描制造技術進軍,PCB業界的變化(特別是近幾年)是多么巨大!這一切都應歸功于PCB人的強烈的創新意識與創新欲望!即將到來的二十一世紀是知識經濟時代,而創新是知識經濟的靈魂!在知識經濟時代,PCB業界更需要創新,那是因為在知識經濟時代由于知識的對抗更加劇了市場的競爭,各行各業的技術進步、技術創新的速度會更加加快,在這樣的競爭態勢下,PCB業界如果不能順應歷史的潮流,放松了自身的創新意識和創新速度,PCB制造技術就不可能與飛速發展的時代同步,那就極有可能被飛駛的時代列車拋出車外。不斷追求極積進取的PCB人在前進的征途中心中要時時刻刻牢記——不斷創新!

- 印制電路(16156)

- 工藝簡介(6200)

相關推薦

印制電路板PCB工藝設計規范

1506

1506印制電路板工藝設計規范

印制電路板PCB分類及制作方法

印制電路板PCB的制作及檢驗

印制電路板上的干擾及抑制

印制電路板制作工藝流程分享!

印制電路板性設計應注意的幾點

印制電路板的分類

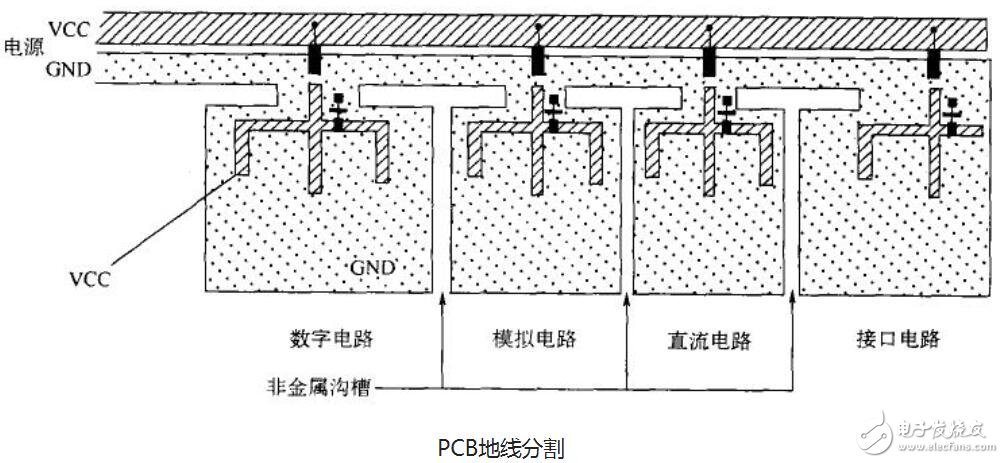

印制電路板的地線設計

印制電路板的抗干擾設計

印制電路板的抗干擾設計

印制電路板的設計技巧與方法

印制電路板的識圖步驟和識圖要領分享

印制電路板自動功能測試介紹

印制電路板自動功能測試介紹

印制電路板自動功能測試概述

印制電路板設計中手工設計和自動設計簡介

印制電路板設計四個方面的要求

印制電路板設計小技巧

印制電路板設計的經驗

印制電路板設計規范

印制電路板(PCB)的設計步驟

SMT印制電路板簡介

剛性印制電路板和柔性印制電路板設計菩慮因素的區別

單面印制電路板簡述

雙面印制電路板與單面板的主要區別

雙面印制電路板簡述

國外印制電路板制造技術發展動向

多層印制電路板簡易制作工藝

常用印制電路板標準匯總

匯總印制電路板設計經驗

淺談多層印制電路板的設計和制作pdf

深圳市印制電路板行業清潔生產技術指引

電鍍對印制電路板的重要性

線路電鍍和全板鍍銅對印制電路板的影響

組裝印制電路板的檢測

組裝印制電路板的檢測

印制電路板設計規范

68

68印制電路板的設計基礎

1606

1606印制電路板的質量要求_印制電路板的原理

4744

4744

為什么叫印制電路板?印制電路板來由介紹

7382

7382印制電路板設計心得體會_設計印制電路板的五個技巧

17358

17358印制電路板的裝配工藝

5843

5843印制電路板翹曲的原因及預防方法

5720

5720剛撓印制電路板去鉆污及凹蝕技術

3258

3258什么是印制電路板PCB的塞孔工藝

3926

3926

如何解決印制電路板在加工過程中產生翹曲的問題

1416

1416印制電路板工藝設計規范

1265

1265印制電路板工藝設計規范

546

546 電子發燒友App

電子發燒友App

評論