卓飛高線路板有限公司?? 江正全 龍云召

補償系數(shù)的原理及重要性:

????一.補償系數(shù)的原理:

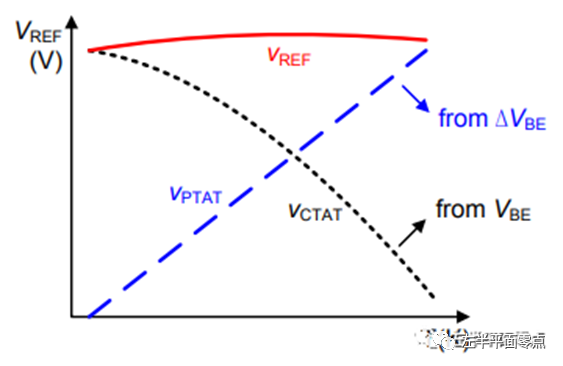

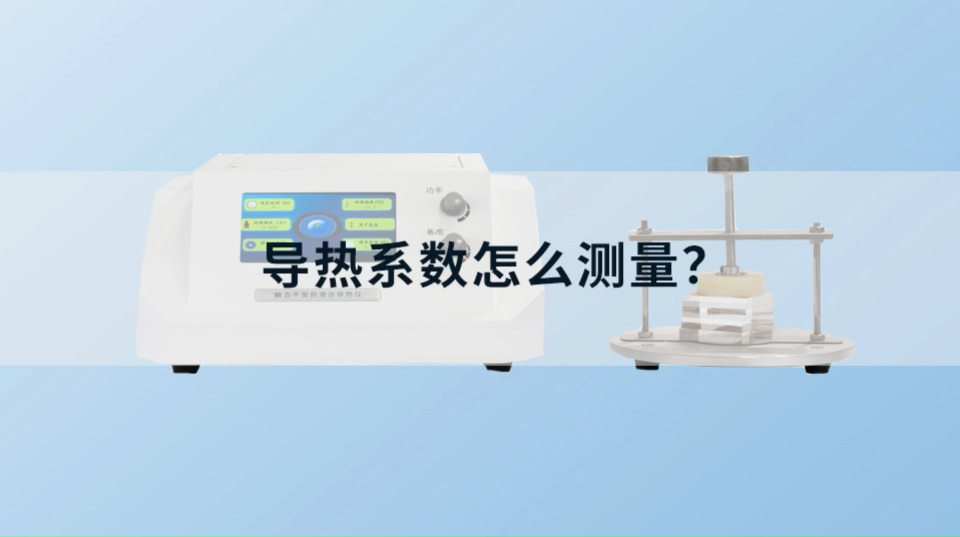

????板材由銅箔、環(huán)氧樹脂、玻璃纖維布三者構(gòu)成,它們經(jīng)高溫壓合冷卻后因膨脹系數(shù)不同而出現(xiàn)內(nèi)應(yīng)力,(銅:17*10-6cm/cm/.°C,110*10-6cm/cm/.°C)內(nèi)應(yīng)力的大小由環(huán)氧樹脂分子結(jié)構(gòu),環(huán)氧樹脂含量,介質(zhì)厚度與銅箔厚度和纖維布的種類在生產(chǎn)條件下互相影響決定。在生產(chǎn)中破壞了它們之間的平衡力時基材將會出現(xiàn)收縮變形,造成基材上的內(nèi)層線路圖形失真。(如圖一)

| 壓板前銅箔與纖維的狀態(tài) |

| 在高溫高壓后銅箔與纖維的膨脹狀態(tài) | |

| 基材壓板冷卻后銅箔與纖維產(chǎn)生應(yīng)力平衡狀態(tài)F1=F2 | |

| 基材在蝕板或壓板后銅箔與纖維應(yīng)力平衡狀態(tài)F1‘=F2’ |

????二.補償系數(shù)的重要性:

????1.普通的低層數(shù)板,一般客戶要求焊盤直徑與孔直經(jīng)之差大于11mil,基材及線構(gòu)在排板結(jié)構(gòu)上非常對稱。在尺寸相對較小(10-16")和情況下,補償系數(shù)影響較小,一般不會出現(xiàn)崩孔壞點,對這類型的線路板可不考慮補償系數(shù)或沒有嚴(yán)格控制補償系數(shù);但月產(chǎn)量上百萬平方英尺的大型工廠,為了追求板材高利用率和高生產(chǎn)效率,往往采用大面積拼圖生產(chǎn)(16-24")。在生產(chǎn)時若不考慮加補償系數(shù)鉆孔后將會出現(xiàn)崩孔,例如按10mil厚基材的補償系數(shù)Fill=0.30mil/in,Warp=0.45mil/in計算,線路板總長度偏差有5mil-12mil。

????2.高密度,高層數(shù)的多層混合型板(包括BGA板及積層埋孔/盲孔板)。線路板在壓板后的品質(zhì)要求:

????1)壓板后總長度不能偏差過大,因焊盤直徑與孔直徑之差已降到只有大于6mil了,鉆孔后的焊盤銅環(huán)只有3mil多一點。

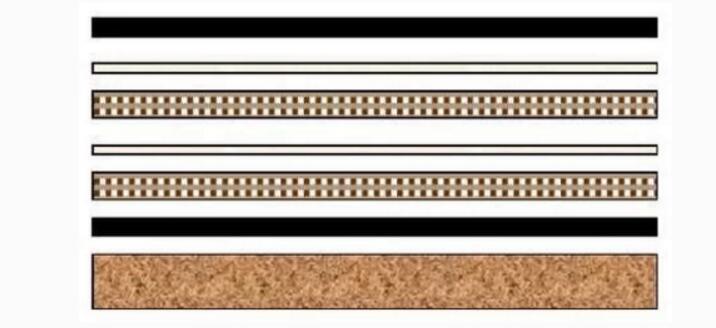

????2)壓板后每層內(nèi)層線路總長度一致。所以可能需在不同厚度基材上的每種線構(gòu)給一個不同的補償系數(shù)。如圖二的結(jié)構(gòu)需用三種補償系數(shù)才能得到良好控制。

| 1/2??OZ |

| 1080*1+2116*1 | |

| 20mil 1/1 OZ,G/S | |

| 7628*1 | |

| 24 mil 0/0 OZ | |

| 7628*1 | |

| 4 mil 1/1 OZ,S/S | |

| 2116*1 | |

| 12 mil H/H OZ,S/G | |

| 2116*1 | |

| 6mil 2/2 OZ,S/S | |

| 2116*1+1080*1 | |

| 1/2 OZ |

????3)積層法生產(chǎn)大面積的單元板,根據(jù)生產(chǎn)流程對線路板需進行多次分層補償,才能確保外層貼件面的盲孔焊盤與通孔焊盤完整無缺。(如圖三)

| 1/2 OZ |

| 1080*2 | |

| 8mil 1/1 OZ | |

| 1081*2 | |

| 1/3 OZ | |

| 1080*2 | |

| 8mil 1/3,1/3 OZ |

????4)高密度線路板的線寬/線間在3mil-5mil之間。必需用低收縮系數(shù)的基材生產(chǎn)才能保證這種高密度線路板的線間不會因收縮而造成高壓漏電短路。

????三.影響補償系數(shù)準(zhǔn)確性的因素及原因:

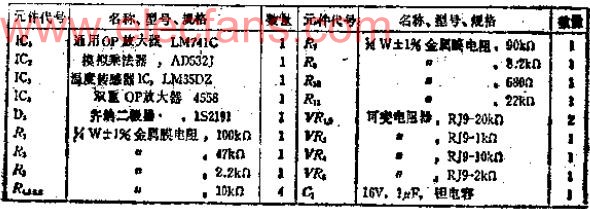

工 序 | 因??素 | 原??因 |

MI | 排板結(jié)構(gòu) | 排板結(jié)構(gòu)(纖維數(shù),總厚度)。正常結(jié)構(gòu)與假層結(jié)構(gòu)。 |

各層線構(gòu) | 拼圖中的單元數(shù)及單元內(nèi)的線構(gòu)(G/G.G/S.S/S)。 | |

補償方式 | 中心補償,左下角補償,單元補償。 | |

供應(yīng)商 | 環(huán)氧樹脂分子結(jié)構(gòu) | 各供應(yīng)商的樹脂成分不同:高Tg料;Getek料,Rogers料,BT料。 |

介質(zhì)厚度及銅箔厚度 | 不同的板厚與銅厚混合內(nèi)應(yīng)力不同。 | |

纖維布的種類 | 不同的厚度所用的纖維布種類不同:1080.2116.7628 | |

基材壓板參數(shù) | 供應(yīng)商生產(chǎn)基材壓力不同。 | |

工藝 流程 | 開料方式 | 橫/直紋(Fill與Warp方向),切板紋路變形。 |

開料局爐 | 消除內(nèi)應(yīng)力,消除過度吸濕(尤其高Tg料)。 | |

磨??板 | 多次磨板或磨痕過大,基材受壓產(chǎn)生彈性變形。 | |

菲??林 | 菲林受溫度,濕度變形。曝光時菲林與板不整齊。 | |

排??板 | 板材與纖維的橫/直紋(Fill與Warp方向),鋼盤上的疊放方式。 | |

壓??板 | 壓板參數(shù)(溫度,壓力)。 | |

注 | ?????????????????? G-Ground;S-Signal | |

說明板材收縮的大小由上述因素互相混合的結(jié)果,當(dāng)其中一種因素改變后,板材收縮系數(shù)都會變化 | ||

????1.板材:

????1)不同的供應(yīng)商所用環(huán)氧樹脂分子結(jié)構(gòu),纖維布的種類,基材壓板參數(shù)不同,同一厚度的基材的收縮系數(shù)是有差別的。

????2)相同的供應(yīng)商所用不同環(huán)氧樹脂分子結(jié)構(gòu),同一厚度的基材的收縮系數(shù)不同,如普通料與高Tg料。高Tg料有良好的耐熱性,但穩(wěn)定性(低膨脹系數(shù))就比普通料差。

????3)相同的供應(yīng)商所用不同種類的纖維布,同一厚度的基材的收縮系數(shù)不同。如8mil基材,可用2116*2或用7628*1,因2116的經(jīng)緯方向的纖維絲數(shù)目為60*58根/in,而7628的為46*33根/in。

????4)相同的供應(yīng)商所用不同種類的纖維布,不同厚度的基材的收縮系數(shù)不同。如7mil與8mil基材同用7628*1,但7mil基材如果用普通的7628*1生產(chǎn),其厚度控制比較困難,因而部分供應(yīng)商采用低重量纖維布(Low basic weight)生產(chǎn)。因此有部分線路板廠在一定范圍厚度用同一種補償系數(shù)生產(chǎn)的做法是有誤的。

????5)相同的供應(yīng)商所用相同種類的纖維布,相同厚度而銅箔厚度不同的基材的收縮系數(shù)不同。2/2 oZ比H/H oZ銅在Signal線構(gòu)中約大0.20mil/in。

????2.排板結(jié)構(gòu):

????1)正常結(jié)構(gòu)與假層結(jié)構(gòu)不同:相同的供應(yīng)商所用相同纖維布的種類,相同厚度和銅箔的基材在不同的排板結(jié)構(gòu)的收縮系數(shù)不同。如用積層法生產(chǎn)的14層盲孔板中的L1-L7層的結(jié)構(gòu)(圖四),L2-L3層的5mil基材與L6-L7層的5mil基材的收縮系數(shù)不同,而正常結(jié)構(gòu)則可共用收縮系數(shù)。

| 1/2 OZ |

| 1/2 OZ L1 |

| 1080*1+2116*1 | 2116*1 | ||

| 5 mil H/H OZ S/G L2-3 | 5mil H/H OZ G/S L2-3 | ||

| 1080*2 | 2116*1 | ||

| 16mil H/H OZ S/S L4-5 | 5mil H/H OZ G/S L4-5 | ||

| 1080*2 | 2116*1 | ||

| 5mil H/H OZ G/S L6-7 | 5mil H/H OZ G/S L6-7 | ||

| 5mil H/H OZ S/G L8-9 | 5mil H/H OZ S/G L18-19 | ||

| 1080*2 | 2116*1 | ||

| 16mil H/H OZ S/S L10-11 | 5mil H/H OZ S/G L20-21 | ||

| 1080*2 | 2116*1 | ||

| 5mil H/H OZ G/S L12-13 | 5mil H/H OZ S/G L22-23 | ||

| 1080*1+2116*1 | 2116*1 | ||

| 1/2 OZ | 1/2 OZ L24 | ||

| 圖?? 4 | 圖??5 | ||

????2)排板結(jié)構(gòu)總厚度不同:相同的供應(yīng)商所用相同纖維布的種類,相同厚度和銅箔的基材在排板結(jié)構(gòu)中不同的位置的收縮系數(shù)不同(如圖五)。L2-L5,L20-L23與L6-L19的收縮系數(shù)不同,一般排板結(jié)構(gòu)總厚度超過60mil后其收縮系數(shù)比排板結(jié)構(gòu)總厚度小于60mil的收縮系數(shù)少一半左右。

????3.工藝流程:

????1)多次磨板或磨痕過大,基材受壓產(chǎn)生彈性變形,過去認(rèn)為磨板的因素對收縮系數(shù)影響不大。但本人跟蹤外層自動曝光機的試產(chǎn)過程中發(fā)現(xiàn)多次磨板可對收縮系數(shù)增加0.20mil/in-0.35mil/in不等。同時制作工程部負責(zé)出菲林的工程師也有同感,總厚度越薄的線路板,其外層菲林需加長才能滿足對位精度要求。本人認(rèn)為可能因磨板產(chǎn)生的內(nèi)應(yīng)力比較小且穩(wěn)定,所以無知地算在基材的內(nèi)應(yīng)力中了。

????2)菲林變形控制:所有線路板廠對內(nèi)層環(huán)境的溫度,濕度控制進行大量投資,對菲林變形方面有足夠的改善,但本人在跟蹤生產(chǎn)菲林變形類型時發(fā)現(xiàn),生產(chǎn)過的舊菲林在放置兩星期后再生產(chǎn)時,即使在曝光前測量菲林無變形,但生產(chǎn)5-10塊后出現(xiàn)持發(fā)性變形,造成后繼生產(chǎn)批量性的超差,工序上有X-Y-Table測量機條件下,象這樣情況需生產(chǎn)20塊后用X-Y-Table再測量一次菲林。目前已有無收縮的玻璃菲林(清溢公司)引進,但在價格上,送貨時間及線路板所用ORC曝光機的構(gòu)造等原因未能迅速推廣。

????3)因工作失誤將開料方式不一致的板料與纖維混合排板,不但會出現(xiàn)嚴(yán)重板曲,而且造成線路板不規(guī)則超差。這種現(xiàn)象在負責(zé)跟蹤補償系數(shù)初期經(jīng)常出現(xiàn),因為當(dāng)時Fill和Warp方向的對稱問題未重視。上述說明中任何因素的變化都有可能引起線路板出現(xiàn)超差,重影的品質(zhì)問題。因此怎樣防止線路板出現(xiàn)超差,重影或當(dāng)線路板出現(xiàn)超差,重影的品質(zhì)問題時,尋找原因及改善是我們整理補償系數(shù)的重要目的。

補償系數(shù)定期小結(jié):

????上述任何的因素都可以影響補償系數(shù)的準(zhǔn)確性,在怎樣防止超差,重影的品質(zhì)問題上,不同的線路板廠家有不同的處理方式:

????1.產(chǎn)量不大的線路板廠:

????1)一般選用一到二種收縮系數(shù)比較穩(wěn)定的板材供應(yīng)商,排除供應(yīng)商的來料因素。

????2)廠內(nèi)的工藝流程使用統(tǒng)一標(biāo)準(zhǔn)操作及參數(shù)。

????3)采用小尺寸拼圖生產(chǎn),減少補償系數(shù)的影響。

????2.對于高產(chǎn)量的大廠:因選用一到二種收縮系數(shù)比較穩(wěn)定的板材供應(yīng)商已不能滿足大量使用板材的需求,必會增加板材的豐富來源及追求低成本的控制,因此同時使用多個供應(yīng)商。這樣增加了因補償系數(shù)的因素造成線路板在生產(chǎn)中的壞率。

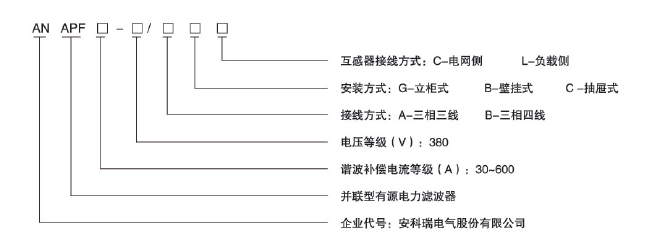

補償系數(shù)的整理內(nèi)容:

????一.補償系數(shù)各種參數(shù)的標(biāo)準(zhǔn)化:

????1.菲林的補償方式:目前線路板廠存在多種菲林補償方式,其中最常用的為在CAM/CAD上操作方便的中心補償及左下角補償,還有一種補償為先逐套單元補償,再進行整板拼圖,這種方法一般用在手機主板生產(chǎn)上,因手機板單元面積小,結(jié)構(gòu)存在大銅面,單元內(nèi)收縮系數(shù)很小,對于單元面積較大的盲孔板,這種把單元內(nèi)的板材作不收縮的方法無法滿足精度的要求。

????2.控制菲林的標(biāo)準(zhǔn):菲林的尺寸在恒溫恒濕的環(huán)境也存在變化,因此菲林變形到什么程度可繼續(xù)生產(chǎn),就需一個控制標(biāo)準(zhǔn)。其準(zhǔn)確性可以既能控制線路板不會出現(xiàn)超差。又能節(jié)約物料。根據(jù)本人長期跟蹤試驗,菲林的控制標(biāo)準(zhǔn)為±2mil最適合,超出控制范圍的變形菲林則不能生產(chǎn),因為從實際生產(chǎn)中可知:用超出±2mil的變形菲林生產(chǎn)出的線路板會出現(xiàn)±3mil-±8mil的超差范圍。

????3.檢驗線路板收縮系數(shù)的方法:

????1)菲林生產(chǎn)前沒有X-Y-Table檢測機,常用的做法先用菲林生產(chǎn)幾塊樣板,蝕板后用測量機測量,判斷菲林是否變形。

????在生產(chǎn)前用X-Y-Table機測量確定菲林是否變形。

????2)壓板后可用自動互補對稱打孔機測量線路板壓板后是否超差。

????對于混合結(jié)構(gòu)的型號,不能單獨用X-Ray打孔機測量線路板壓板后的平均長度來判斷是否超差,因其重影也可能為補償系數(shù)失誤造成的,所以需在各層的板邊上設(shè)置一套靶標(biāo),測量各層的長短數(shù)據(jù),這種方法在4-10層板比較適合。

| ??目前已流行一套自動測量超差及重影的軟件系統(tǒng) (Perfertect Test Coupon)。該系統(tǒng)可以比較方便批 量性地計算出多層板的各層的超差及各層間的重影 (內(nèi)移)情況且不受板厚限制。但該方法需外層蝕板后 才能測量,比壓板后用X-Ray打孔機測量需要流程 長,不能快速得到 結(jié)果。 |

????4.線路板的偏差標(biāo)準(zhǔn):板材允許出現(xiàn)多大的偏差鉆孔后不會出現(xiàn)崩孔或嚴(yán)重偏孔。這與客戶要求有關(guān),不同的型號有不同的尺寸要求。所以生產(chǎn)板的偏差標(biāo)準(zhǔn)是根據(jù)不同的線構(gòu)要求來區(qū)分:

????二.補償系數(shù)系統(tǒng)化:

????線路板的種類繁多,產(chǎn)量較大,使用多個供應(yīng)商的板料時,存在各種各樣的排板結(jié)構(gòu)和線構(gòu),因此我們通過每天對數(shù)據(jù)進行處理,在大量復(fù)雜瑣碎的數(shù)據(jù)中抓住問題本質(zhì),分類歸納不同供應(yīng)商,板厚及銅厚在各種線構(gòu)中的補償系數(shù),才能準(zhǔn)確地表達基材在某種情況下使用多大的補償系數(shù),減少舊結(jié)構(gòu)的樣板或新板在試產(chǎn)中出現(xiàn)批量性的壞板,可以大量地節(jié)約基材。(根據(jù)多年來負責(zé)多個供應(yīng)商板材的穩(wěn)定性,本公司補償系數(shù)表比較準(zhǔn)確地應(yīng)用生產(chǎn);從板材供應(yīng)商了解到,他們認(rèn)為本公司補償系數(shù)表能真實地反應(yīng)出他們板材的收縮性)

| 重????影 | 超????差 | 圖?? 示 | ||

結(jié)構(gòu)要求 | 牛眼直徑-焊盤直徑≥11mil | 牛眼直徑-焊盤直徑≥6mil | 牛眼直徑-孔直徑≥11mil | 牛眼直徑-孔直徑≥6mil | screen.width-500)this.style.width=screen.width-500;"> |

偏差標(biāo)準(zhǔn) | ±4.5mil | ±3.0mil | ±4.5mil | ±3.0mil | |

?????? 當(dāng)偏差標(biāo)準(zhǔn)控制過嚴(yán),不但不能再提高品質(zhì)指標(biāo),反而浪費 ?????? 菲林等物料資源,降低生產(chǎn)效率及影響出貨計劃。 | |||||

如某供應(yīng)商的補償系數(shù):

基材厚度 | 4mil | 5mil | 6mil | 7mil | |||||

銅?? 厚 | H/H,1/1 | 2/2 | H/H,1/1 | 2/2 | H/H,1/1 | 2/2 | H/H,1/1 | 2/2 | |

供應(yīng) | fill | 0.40 | 0.50 | 0.30 | 0.45 | ... |

|

|

|

warp | 0.80 | 1.20 | 0.65 | 0.75 | ... |

|

|

| |

供應(yīng) | fill | 0.40 | 0.50 | 0.35 | 0.50 | ... |

|

|

|

warp | 0.60 | 1.00 | 0.60 | 0.80 | ... |

|

|

| |

... |

|

|

|

|

|

|

|

|

|

??

電子發(fā)燒友App

電子發(fā)燒友App

評論