1 引言

隨著電子技術的飛速發展,現代電子產品變得越來越小,功能越來越復雜,對電子元器件起支撐和互連作用的印刷電路板(PCB)從單面發展到雙面、多層,向高精度、高密度和高可靠性方向發展,體積不斷縮小,密度呈指數增長,要求電路板上加工的孔徑越來越小,孔的數目越來越多,孔間距離越來越小。因此,需要高品質的微小孔加工技術。

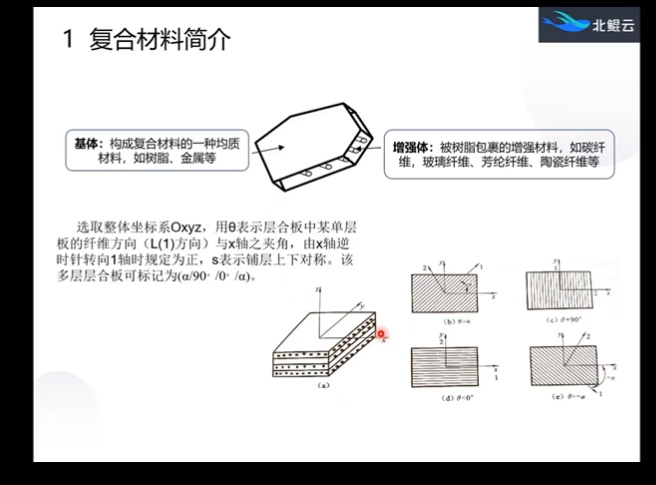

印刷電路板的規格比較復雜,產品種類多。本文介紹的是印刷電路板中應用最廣的環氧樹脂基復合材料的微小孔(直徑0.6mm以下為小孔,0.3mm以下為微孔)加工技術。復合材料電路板脆性大、硬度高,纖維強度高、韌性大、層間剪切強度低、各向異性,導熱性差且纖維和樹脂的熱膨脹系數相差很大,當切削溫度較高時,易于在切削區周圍的纖維與基體界面產生熱應力;當溫度過高時,樹脂熔化粘在切削刃上,導致加工和排屑困難。鉆削復合材料的切削力很不均勻,易產生分層、毛刺以及劈裂等缺陷,加工質量難以保證。這種材料對加工工具的磨蝕性極強,刀具磨損相當嚴重,刀具的磨損反過來又會導致更大的切削力和產生熱量,如果熱量不能及時散去,會導致PCB材料中低熔點組元的熔化及復合材料層與層之間的剝離。因此PCB復合材料屬于難加工非金屬復合材料,其加工機理與金屬材料完全不同。目前微小孔加工方法主要有機械鉆削和激光鉆削。

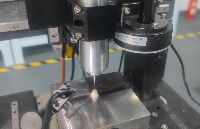

2 機械鉆削

機械鉆削PCB材料時,加工效率較高,孔定位準確,孔的質量也較高。但是,鉆削微小孔時,由于鉆頭直徑太小,極易折斷,鉆削過程中還可能會出現材料分層、孔壁損壞、毛刺及污斑等缺陷。

2.1 切削力

機械鉆削過程中出現的各種問題都直接或間接與軸向力、切削扭矩有關,影響軸向力和扭矩的主要因素是進給量、切削速度,纖維束形狀及有無預制孔對軸向力和扭矩也有影響。軸向力和扭矩隨進給量、切削速度的增大而增大。隨著進給量增加,切削層厚度增加,而切削速度的增大,單位時間內切割纖維的數量增大,刀具磨損量迅速增大,所以軸向力和扭矩增大。

軸向力可分為靜態分力FS和動態分力FD。軸向力的分力對切削刃有不同的影響,軸向力的靜態分力FS影響橫刃的切削,而動態分力FD主要影響主切削刃的切削,動態分力FD對表面粗糙度的影響比靜態分力FS要大。軸向力隨進給量而增大,切削速度對軸向力影響不是很明顯。另外,有預制孔的情況下,孔徑小于0.4mm時,靜態分力FS隨孔徑的增大而急劇減小,而動態分力FD減小的趨勢較平坦。

由于復合材料基體和增強纖維的加工性質不同,機械鉆削時基體樹脂和纖維對軸向力的影響不同。Khashaba研究了基體和纖維的類型對軸向力和扭矩的影響,發現纖維束的形狀對軸向力影響較明顯,而基體樹脂類型對軸向力影響不太大。

2.2 鉆頭磨損和折斷

PCB復合材料微鉆磨損包括化學磨損和摩擦磨損。化學磨損是由于PCB材料中釋放出的高溫分解產物對微鉆材料WC-Co硬質合金中的Co粘結劑的化學侵蝕所造成的。在300℃左右,這種侵蝕反應已比較明顯。而在鉆進速度低于150mm/min時,化學磨損不再是磨損的主要形式,摩擦磨損成為磨損的主要形式。PCB微鉆的磨損還與切削速度、進給量及鉆頭半徑對纖維束寬度的比值有關。Inoue等人的研究表明:鉆頭半徑對纖維束(玻璃纖維)寬度的比值對刀具壽命影響較大,比值越大,刀具切削纖維束寬度也越大,刀具磨損也隨之增大。在實際應用中,新鉆頭鉆達2500個孔需研磨,一次研磨鉆頭達2000個孔需再研磨,二次研磨鉆頭達1500個孔需再研磨,三次研磨鉆頭達1000個孔報廢。

在PCB微孔加工過程中,軸向力和扭矩隨著進給量和鉆孔深度的增加而增大,其主要原因與排屑狀態有關。隨著鉆孔深度的增加,切屑排出困難,在這種情況下,切削溫度升高,樹脂材料熔化并牢固地將玻璃纖維和銅箔碎片粘結,形成堅韌的切削體。這種切削體與PCB母體材料具有親和性,一旦產生這種切削體,切屑的排出便停止,軸向力和扭矩急劇增大,從而造成微孔鉆頭的折斷。PCB微孔鉆頭的折斷形態有壓曲折斷、扭轉折斷和壓曲扭轉折斷,一般多為兩者并存。折斷機理主要是切屑堵塞,它們是造成鉆削扭矩增大的關鍵因素。減少軸向力和切削扭矩是減少微孔鉆頭折斷的關鍵。

2.3 鉆孔損壞形式

(1)分層

機械鉆削GFRP(玻纖增強)層壓板過程中可能會出現各種損壞,其中最嚴重的是層間分層,由此導致孔壁周圍材料性能的急劇下降,鉆尖施加的軸向力是產生分層的主要原因。分層可分為鉆入分層和鉆出分層。鉆入分層是鉆頭切削刃與層板接觸時,作用在圓周方向的切削力在軸線方向產生的旋切力通過鉆頭排削槽使層與層間脫離,在層板上表面形成分層區域;鉆出分層是當鉆頭快接近層板底部時,由于未被切削材料的厚度越來越薄,抵抗變形的能力進一部降低,在載荷超過層板間的粘結力的地方,就出現了分層,而這在層板被鉆通之前就發生了。軸向力是導致分層的主要原因,切削速度、基材和纖維束的類型對分層也有影響,環氧復合材料的鉆人和鉆出分層隨鉆削速度的增加減小,且鉆出分層損壞程度要比鉆人分層大。減少分層的主要措施有:采用變量進給技術、預置導向孔、使用墊板以及無支撐鉆削時使用粘性阻尼器等。

(2)孔壁損壞

在復合材料PCB上鉆削微孔,在孔周圍出現的各種形式的損壞導致孔金屬化后,孔之間的絕緣性能降低及孔壁銅層破裂。切削方向與纖維方向的相對夾角、孔壁玻璃纖維束的厚度、鉆點對玻璃布的位置等都會對孔壁損壞造成不同影響。

文獻6用直徑1.0mm鉆頭,轉速5000rpm,鉆削玻纖/環氧樹脂復合材料(8層90°交錯,每層0.2mm),試驗表明:每層鉆孔周圍的損壞程度不一樣,在第1,3,5,7,8層纖維皺褶突出很大,最大突出達30μm;而2,4,6層纖維皺褶突出較小,最小處不到5μm。在緯紗與經紗重疊交叉區域,纖維夾角45°處纖維束厚度最大,孔壁損壞寬度最大;而在中心區域,最大損壞寬度發生在與纖維夾角接近90°處。

Aoyama等人研究了刀具主偏角對加工孔壁表面粗糙度的影響,發現主偏角為30°時,孔壁表面粗糙度最大,可達50μm。

(3)污斑

機械鉆削復合材料時,由于鉆頭橫刃與復合材料的擠壓、倒錐與孔壁之間摩擦及鑲嵌在鉆頭棱邊與孔壁之間細小的切屑隨鉆頭一起回轉摩擦所產生的大量切削熱,使樹脂熔化,并粘附在復合材料的夾層或孔口處的銅箔及孔壁上,形成污斑。適當的切削用量和修磨微小鉆頭可以減少污斑的產生,降低污斑指數。

(4)毛刺

鉆削復合材料時,由于應力的傳遞作用,在鉆頭未到達孔底時,鉆頭前方的增強材料和基體就會產生許多裂紋,以致增強材料從基體上脫膠,產生拔出現象,導致增強材料不能從根部切斷。在孔鉆通時,這些未從根部切斷的增強材料不能與切屑一起排除,而是向孔邊傾倒,基體由于切削熱的作用而軟化、流動,又重新凝結到這些傾倒在孔邊的增強材料上,形成毛刺。出口毛刺大小主要受鉆削力和鉆削溫度的影響。在復合材料鉆削加工中使用硬質合金鉆頭鉆削、改變刀具幾何尺寸和結構以及采用振動鉆削技術可以減少毛刺。

3 振動鉆削

振動鉆削屬于振動切削的一個分支,是建立在切削理論和振動理論基礎上的新穎的鉆削加工方法。普通鉆削是持續的切削過程,而振動鉆削是脈沖斷續切削過程,在鉆孔過程中通過振動裝置使鉆頭與工件之間產生可控的相對運動。在振動鉆削過程中,當主切削刃與工件不分離(不分離型振動鉆削)時,切削速度和方向等參數產生周期性變化;當主切削刃與工件時切時離(分離型振動鉆削)時,切削過程變成了脈沖式的斷續切削。

當振動參數(振動頻率和振幅)、進給量和主軸轉速等選擇合理時,能夠明顯提高入鉆定位精度、尺寸精度和圓度、降低孔表面粗糙度、減少出口毛刺以及延長刀具壽命等。振動鉆削GFRP復合材料的軸向力變化趨勢類似普通鉆削變化趨勢,但軸向力小于普通鉆削,軸向力受進給量、振動頻率和振幅的影響。Wang等的研究表明:當振幅為6μm、振動頻率為300Hz、進給量為250mm/min時,軸向力可達到最小1.5N。GFRP材料中的玻璃纖維縱橫交錯,其強度及硬度很大,不易切斷,而它周圍的基體則較軟,易迫使鉆頭讓刀,改變了鉆頭前進的方向,形成大的入鉆偏差。振動鉆削具有剛性化效果,在入鉆時,鉆頭受力作用產生彎曲變形小,入鉆定位誤差比普通鉆削也相應小了許多。

對于多層復合材料,階躍式多元變參數振動鉆削是一種更優化的工藝方法,可以很好地解決纖維復合材料鉆削質量與效率相互矛盾的難題。它充分考慮多層復合材料的結構、性能和鉆削加工的具體過程,在鉆削加工中保持最優的加工狀態,鉆入時采用最上層材料的最優鉆入參數,鉆出時采用最下層材料的最優鉆出參數,將鉆削過程分成多個段,其振動參數和切削參數依層合材料性能的不同呈突變式、階躍式變化,可實現振動切削參數的最優化,加工效果優于相應條件下的普通鉆。趙宏偉等人利用電控式微小孔振動鉆床對多層復合材料進行微小孔鉆削試驗。階躍式三參數振動鉆削的入鉆定位誤差r、孔擴量ΔD、出口毛刺高度H值比普通鉆削顯著降低。Rumkumar等比較了GFRP復合材料振動鉆削和普通鉆削的軸向力、扭矩和刀具磨損,發現普通鉆削在鉆孔數目多于30時會出現軸向力、扭矩急劇增加現象,而振動鉆削鉆孔數目可多于60,而且振動鉆削比普通鉆削的軸向力、扭矩和刀具磨損的值都小。

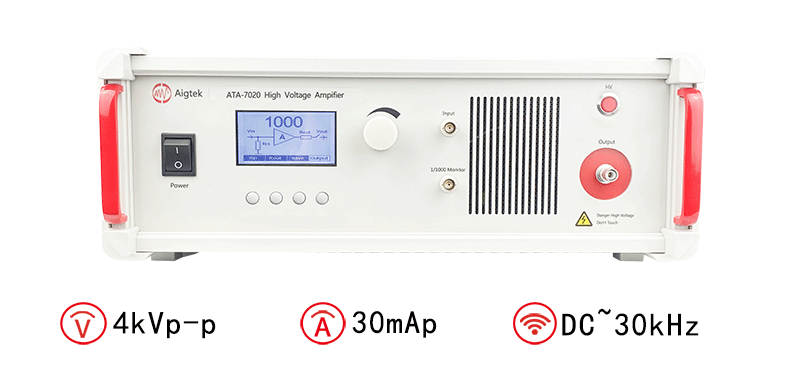

4 激光鉆削

電路板復合材料在加工直徑小于0.2mm的微孔時,采用機械鉆削,刀具磨損加快、易折斷、成本增加,而激光束可以將光斑直徑縮小到微米級,是加工微孔的理想工具。激光鉆削作為無接觸鉆削技術,是將激光束聚焦成極小的光點,光點的能量熔化或氣化材料形成微孔,具有鉆削速度快、效率高、無工具損耗、加工表面質量高等特點,特別適合于復合材料微孔鉆削。尤其在硬、脆、軟等各種材料上進行多數量、高密度的群孔加工。

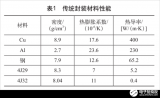

采用激光鉆削復合材料易發生復雜的物理和化學變化,其切除材料的機制主要有兩種:①熱加工機制,激光加熱材料,使材料熔化、氣化;②光化學機制,激光能量直接用于克服材料分子間的化學鍵,使材料分解為細小的氣態分子或原子。鉆削纖維增強復合材料的關鍵在于選擇合適的激光源,主要依據被加工材料的特性,如對特定波長光的吸收性、熔化和氣化溫度、熱傳導性等選擇。常用的激光源有CO2激光、KrF準分子激光和Nd:YA G激光。

4.1 CO2激光加工

CO2激光波長范圍為9.3~10.6μm,屬于紅外激光,切除材料為熱加工機制。CO2激光鉆削樹脂基纖維增強復合材料時,激光功率和加工時間對加工質量的影響比較大,設置適當激光功率和加工時間可以明顯改善加工質量。Aoyama等人用波長為10.6μm、最大輸出功率為25OW的CO2連續型激光在玻纖/環氧樹脂復合材料上鉆削直徑為0.3mm的微孔,發現當激光功率為35W、加工時間為OAS、輔

助氣體為空氣時,孔壁表面環氧樹脂幾乎沒有出現

熱損壞;而當激光功率為75W、加工時間為0.1s、輔助氣體為氮氣時,孔壁表面出現黑色的物質。這是由于激光能量連續照射樹脂,使樹脂的溫度來不及冷卻,累積到一定程度時,樹脂就出現熱損壞。Hirogaki等人用波長為10.6μm、最大輸出功率為100W的CO2脈沖激光鉆削玻纖/環氧樹脂和芳綸纖維/環氧樹脂復合材料,發現如果照射時間小于5ms,環氧樹脂幾乎不出現熱損壞。這是因為減少激光脈沖的照射時間,可以降低材料吸收的能量,而且脈沖間的時間間隔使材料獲得一定的冷卻,因此樹脂的熱損壞進一步降低。

4.2 KrF準分子激光加工

KrF準分子激光常用波長為248nm,屬于紫外激光,切除材料為光化學機制。高能量的紫外線光子能使材料直接分裂為原子,達到切除材料的目的。KrF準分子激光可明顯減少激光加工熱損壞。Zheng等人用波長為248nm、脈沖寬度為20ns、能量密度為400nd/cm2的KrF激光鉆削玻纖/環氧復合材料,孔壁上不僅沒有出現黑色物質,而且可以準確控制孔的深度,每次脈沖鉆削深度為0.12μm。

但是,KrF準分子激光鉆削孔時可能會出現錐度,這是由于光束在加工形狀邊緣產生的衍射效應使能量的密度和蝕刻率降低而形成的錐度;另一原因可能是使用未修正的棱鏡的球形偏差導致的。隨著能量密度的增加,錐度逐漸減小,甚至出現負錐度。這可能是由于光束能量密度大于邊界處產生衍射作用的臨界能量及散焦作用使光束直徑變大造成的。

4.3 Nd:YAG激光加工

Nd:YAG激光常用波長為1.06μm和355nm,分別屬于紅外激光和紫外激光,兩種波長分別對應熱加工機制和光化學機制。Nd:YAG激光鉆削時,激光功率和脈沖頻率對熱損壞有重要影響。Yang等人用波長為355nm、平均功率為12W的Nd:YAG激光鉆削1.6mm厚的玻纖/環氧復合材料,發現在給定的脈沖頻率下,功率越高,加工溫度也越高,加速了環氧樹脂的焦化和玻璃纖維的熔化,熱損壞等效寬度隨激光平均功率增大而增大。在給定激光功率下,熱損壞的等效寬度在脈沖頻率為7KHz時最大,小于7KHz時隨頻率的增大而增大,超過7KHz時,熱損壞的寬度隨之減小。這是因為頻率越高,激光脈沖之間的時間間隔越短,加工表面的冷卻時間就越短,而當頻率超過7KHz時,脈沖頻率越高導致脈沖持續時間越長,激光脈沖的峰值功率就越小,降低了加工表面的溫度,熱損壞的等效寬度減小。用波長為355nm、功率0.3W、脈沖頻率1KHz的Nd:YAG激光鉆削,孔壁表面幾乎沒有出現熱損壞。

由于復合材料增強纖維的類型及每層纖維的方向不同,Nd:YAG激光鉆削過程中會出現孔的精度降低、孔在層間的分界面出現不連續及纖維膨脹等問題。Rodden等人用波長為1064nm、脈沖寬度為0.1ms的Nd:YAG激光鉆削2mm厚的碳纖維/環氧樹脂復合層板,發現孔的形狀由圓變成橢圓且在層間的分界面處孔的形狀不連續,前者是由于碳纖維的熱傳導系數遠遠大于環氧樹脂的熱傳導系數,熱量先沿碳著纖維方向傳導,導致孔沿著碳纖維方向被拉伸;后者是因為每層的碳纖維方向不同,導致層間的孔形不連續。Cheng等人用波長為1.06μm,最大平均輸出能量為135W、脈沖持續時間為0.5~5ms的Nd:YAG脈沖激光鉆削約1mm厚的碳纖維/PEEK復合材料時,發現孔周圍的碳纖維在末端出現的徑向膨脹高達50%。由于纖維劇烈的熱膨脹導致局部填充結構發生不可逆變化,而且纖維結構內微孔的快速增壓強化了這種效果。

5 結語

結合近年來國內外樹脂基復合材料PCB的機械、激光鉆削技術研究,分析影響加工質量的各種因素和加工中可能出現的問題,可以得出以下結論:

(1)對于機械鉆削,低進給量、高主軸轉速以及使用新刀具可以提高鉆削表面質量。

(2)振動鉆削具有剛性化效果,振動頻率、振幅、進給量和主軸轉速等選擇合理時,能夠明顯提高入鉆定位精度、尺寸精度和圓度,降低孔表面粗糙度、出口毛刺以及延長刀具壽命。

(3)不論是用連續型還是脈沖型激光,激光功率對鉆削質量影響較大,選擇合適的激光功率可獲得較好的加工質量。

(4)對于脈沖型激光,脈沖頻率和峰值功率對鉆削質量有較大影響,選擇脈沖時間短、峰值功率高的激光及適當增加脈沖間的時間間隔,可以明顯改善加工質量。

責任編輯;zl

電子發燒友App

電子發燒友App

評論