一. MID 立體基板 與 傳統 平面 電路板PCB

電子成品的設計制造朝向輕薄短小,電路板也明顯朝細線路化、多層化發展,在成品體積的控制上,則講求省空間及合理化的要求。

基于組裝方便及配線容易的技術性考慮,早在1987 年問世的立體基板(MID)預期未來使用將更普及。,MID 即為 Molded Interconnect Device 的簡稱,即模制互連組件之意,為塑料射出成形的零件,表面作出有三次元立體電線回路;在工業上代表性的有手機內不外露隱藏式天線、日本手表LED 發光另件等,主要取其節省空間、組裝容易、高良率的優點。

同樣地, 一般傳統平面印制板PCB, 為了要輕薄短小,已由雙面板, 四層板(PC主機板), 六層板,八層板十二層板, 甚至于發展到 HDI ( High Density Interconnect) 高密度互連技術的多層板,線寬 / 線距 L /S (Line / Space) 甚至到 2 / 2 ( Mils) , 即 50 微米的微細線路, 以便適用于IC 芯片封裝腳數越來越多的要求.主要用于信息,通訊產品的主機板.在一 個成品里面, 以上兩者的用途, 有時是互補的.

二. 立體基板 MID 的 制造方式

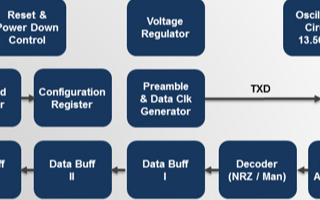

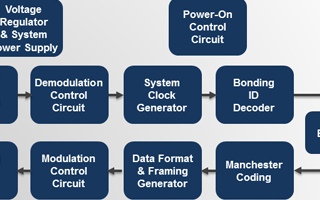

MID 立體基板的制造方式,基本上, 分為 薄膜法 ( FILM TECHNIQUE, 有 CAPTURE PROCESS, TRANSFER PROCESS, HOT STAMPING 等三類 ) 即將導電材料開始作成個別的軟性薄膜, 而后用上述三法之一附到射出模具塑料上.

另有 成型, 即 PHOTOIMAGIING 影像轉移法, 以及二次成型 共三種.

關于成型,即 PHOTOIMAGIING 影像轉移法, 過程采電鍍級樹脂射出成型,如PES、LCP 液晶樹脂、環氧樹脂、SPS 等,經粗化、觸媒涂怖、化學銅、電著

光阻(EDPR)、曝光顯影,電鍍、蝕刻、剝膜、電鍍而成。

而二次成型法有PCK 及SKW 兩種, 先以可電鍍級樹脂成型,經粗化、觸媒涂布、二次成型、粗化及化學銅、電鍍而成。

以成型影像轉移法的成型性及線路細線化較佳。目前MID 在IC 包裝、MCM包裝、LED CASE 連接器、水晶振動CASE、以及各種EMI 電磁波防護零件使用也看好,日本已有多家量產,臺灣的MID 廠正處于萌芽階段, 有少數公司正以電著涂裝技術跨入電著光阻領域,再結合塑料射出,電鍍及重要的主體-- 客戶研發中.

三. 電泳光阻法簡介

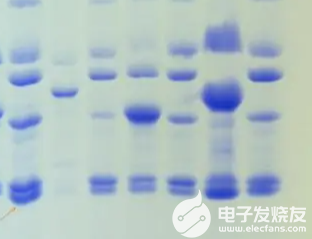

PCB 印制板依線路的粗細, 由網板(SCREEN)印刷(不曝光),干膜(DRY FILM)光阻 ,及濕膜(WET OR LIQUID)光阻 , 電泳光阻(ELECTRODEPOSITION PHOTO RESIST,EDPR) ,膜厚越來越細, 正型光阻只有 6 微米.可制成的線寬線距 也越來越小 ,可作精密PCB 的內層 , BGA 等用途.

而以上發方法中, 唯有EDPR 可以作出 3D 立體均勻涂膜.

電泳涂裝, 在臺灣 或 日本 一般都稱為 電著涂裝. 如涂料內含有感光劑, 對紫外線UV 感光,則為電泳光阻, 有正型及負型光阻兩種 . 正型光阻為UV 曝光號分解 , 故有較細通孔(PTH)時, 以正型光阻為佳. 由于要曝光立體成型的塑料品, 因此曝光高低段差 ( 或3 mm以下) , PTH(0.8 mm 以上)線路粗細等都有限制.

日本及臺灣開發的正負型電泳光阻多是丙烯酸系列樹脂, 美國方面則有PU 系列的正型光阻.

丙烯酸系列電泳光阻與一般陰極環氧樹脂電泳涂料的主要不同在于黏度較高,故操作固成份較低,而板材的前處理則要求更為嚴格.

MASK(光罩) 的制造為本法的重點. 必須作出符合3D 曝光的底片才可行.

整個MID 的電泳光阻法制程,如前所述, 約略如下: 1.電鍍級樹脂射出成型,如PES、LCP 液晶樹脂、環氧樹脂、SPS 等,2.經粗化、觸媒涂怖、化學銅、3.電著光阻(EDPR)、4. 曝光顯影,5. 電鍍 Ni/Pb, Ni/Au、6. 剝膜、蝕刻、而成。約略有六個步驟.

正型及負型光阻略有不同.此 EDPR 法可作較精細線路上.

四. MID 的未來潛力

目前, 德國 , 日本, 及美國為MID 研發的主要國家. 日本的發展用于傳統電路板PCB 的輕薄短小及特殊機能較多. 而德國方面稱為 3D-MID 的研發用于較大型的另件如汽車控制工程, 強調 1. 設計的自由 ,機電合一, 小型化,新機能, 多型化. 2. 合理化, 少零件, 少制程 ,少材料, 高可靠度 3. 符合環保, 均一材料, 可回收, 用料省, 無害處置近幾年的年率成長都在25%以上, 未來成長可期.

電子發燒友App

電子發燒友App

評論