摘要:從回收金屬、各組成成分分離、脫除鹵素三個方面綜述了世界廢棄PCB再利用技術的進展趨勢

1 概述

1.1 開展廢棄PCB再利用的必要性

當前,圍繞著歐盟的WWWE指令及世界各地區、各國家類似此內容法規的實施(或即將開始全面實施),廢棄電子產品回收、再利用成為了一項很重要的工作。此項工作中對廢棄電子產品中PCB的回收、再利用,又是其中一個首當其沖的重要課題。本文主要綜述日本近年在此方面的技術進展。

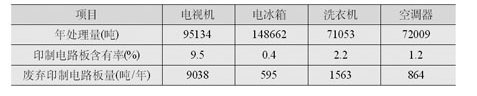

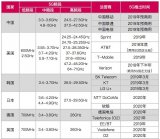

近年,日本有關方面對主要家用電器廢棄產品中所含PCB的量及在日本的處理量進行了調查,其結果所表明:在電視機、電冰箱、洗衣機、空調器中,PCB的含有率(按質量計)在10%以下(見表1)。

表1 四種家用電器廢棄印制電路板量

PCB含有率高的電子產品,要屬計算機產品。在計算機中的PCB占有率在20-30%(質量比)。根據日本電子技術產業協會計算機3R推進事業委員會統計,在日本目前每年中有約6.5萬臺企事業用計算機,需要回收及解決再利用化的問題。根據日本電磁信息技術產業協會的調查、推測:在日本國內的家用計算機的廢棄量2003年約有1萬噸,到了2013年將有5萬噸,2015年將劇增到8萬噸。

1.2 開展廢棄PCB再利用所要把握的原則

印制電路板的各個組成成分,以計算機主板為例,它是由三大部分材料組成:金屬類材料(約占板的總質量的50.8%) :玻纖布(約占16.3%)和有機樹脂(約占32.8%)。對PCB的這三大組成成分的分離,是一件較為困難之事。為此,在以前多采用填埋的方法處理這些廢棄品。而這種處理方法,是達不到歐盟“WEEE”指令的要求(WEEE指令提出:IT及小型家用電子產品再生率要達到75%以上:再利用率要達到65%以上)。因此必須在回收、再利用上下功夫。

廢棄PCB的再利用,企業在采用技術上一般要從三個方面應獲得效益來考慮:(1)獲得環境效益。達到對性或地區性的環境保護的效益,即對空氣、水質、土壤以及人類健康不再受到影響。(2)再利用效益。達到廢棄PCB的再利用、再商品化,并以盡量把無法再利用的廢棄物量,減少到限度為原則。(3)低成本效益。對廢棄PCB的再利用的加工,需要的費用應低。而獲得這種低成本效益,是與在加工處理中所運用什么樣的工藝技術密切相關。

1.3 開展廢棄PCB再利用的主要方面

世界廢棄PCB的回收、再利用工作早開展的方面,是對它所含有金屬部分的回收。這項工作主要由一些金屬冶煉工廠去進行。

在廢棄PCB的電路、端子等中,使用了銅、金、鎳等金屬。為實現在PCB上接合元器件了而曾使用了鉛、錫等各種金屬。PCB所搭載的電子元器件中,還含有金、銀、鈀等貴金屬物。

根據有關機構的研究、統計,在臺式計算機中所用主板中,主要含有的各個金屬材料成分,其比例分別是:銅66.9%,錫10.7%,鐵10.3%,鉛7.61%,金0.11%,鈀0.02%,其它金屬成分4.41%。在含有金、鈀成分的原礦石中,它們的含有量只有10ppm以下,而金、鈀在廢棄PCB中含量是原礦石中此含量的2-20倍之多。因此,開展對金、鈀金屬的回收再利用具有很大的發展前景。

在PCB用樹脂中還含有阻燃劑成分。而阻燃劑主要是含溴素化合物、氧化銻、磷化合物等。在對廢棄PCB進行銅的精煉回收之前,必須將這些不純物分離出來,這也是保證金屬回收過程中安全的關鍵。

近年,世界在廢棄PCB再利用技術研究上,主要圍繞著三個方面展開。即金屬回收技術、整體PCB的分解技術、從廢棄PCB脫除鹵素成分的技術。

2 廢棄PCB中金屬

目前從廢棄PCB中回收金屬主要是采用金屬冶煉法(此方法簡稱為干式法)。另外還出現了通過化學方法溶出金屬的方法(此方法簡稱為濕式法)、生物法等其它回收方法。

2.1 干式法回收廢棄PCB中的金屬

采用金屬冶煉法回收在廢棄PCB中的金屬,在冶煉加工之前要實施前處理。它的前處理,采用干餾或粉碎的手段,將金屬和搭載在PCB上的電子部品等進行分離。這一拆解、分離、篩選的工程,是較為容易進行的。廢棄PCB成分的分離與篩選可利用它們的粒度、相對密度的差異進行分離。也可以通過靜電、磁力、風力等加以篩選、分離。但總是以提高金屬的回收率為主要目的。需要注意的是,采用干餾的方法,會產生一定量的氣體。在這些氣體中會有含溴阻燃劑的存在,因此需將它們在2次燃燒爐中得到完全的燃燒處理。為了防止溴化物在高燃燒中可能產生,燃燒后的氣體要利用冷水進行迅速降溫的處理。在排放回收中廢水的處理設施方面,要特別注意實現所排出液體達到無公害的標準要求。

通過篩選、分離手段,將被回收物中的金屬含有率提高后,再投入銅的精煉加工。利用煉銅方法,將廢棄PCB中銅成分的提取過程,是首先將廢棄PCB投入到自熔爐中,然后通過轉爐、精煉爐進行熔煉,并利用電解將銅提取出。在熔煉中得到的爐渣,含有大量的玻璃纖維中存在的Si02成分,通過對它的回收,成為用于膠粘劑原料(填充材料)、鋪路用材料等再生品。

對廢棄手機中金屬回收再利用,現很流行的處理方法是干式法。它是首先將手機中的電池等去除,然后對整個機體進行的回收再利用的處理。

當前,日本在廢棄PCB回收再利用的研究開展中,其重點是放在回收的前處理工程上。研究如何通過有效的手段將金屬以外的成分去除,以提高金屬回收的效率。因此,在粉碎、破碎方法上,在篩選方法上,在日本出現了不少的研究成果。

日本NEC公司已開發出對廢棄PCB可分門別類的獲得電子部品、富銅粉、樹脂、玻璃成分的裝置(特開平5-329841:“從印制電路板中分離回收金屬的方法”)。其過程,是首先對廢棄PCB進行加熱處理。 它的加熱溫度要達到原存在的接合元器件的焊錫熔點溫度以上。再用具有線切力的機械裝置,將板上的元器件去除,然后通過表面研磨的方法將留在板上的焊料除掉,再利用微粉碎的手段,分離出富銅粉、樹脂粉、玻璃粉。

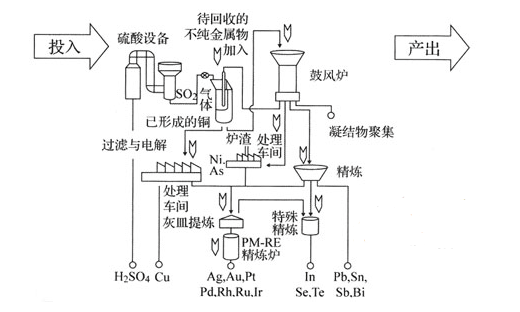

2004年比利時一家冶煉廠提出了從廢棄PCB中回收金屬的方案(示意圖見圖1)。它的處理過程是:將廢棄PCB中的不純金屬物與硫酸混合,產生硫酸氣體:生成粗銅 ;再從爐渣中精制貴金屬(Au、Ag、Pt、Pd等)。

圖1 采用金屬冶煉法對廢棄PCB中進行金屬回收實例(比利時一家冶煉廠提出)

2.2 濕式法回收廢棄PCB中的金屬

采用濕式法對廢棄PCB中鶚艋厥眨饕視糜詼怨蠼鶚艉新矢叩撓≈頻緶釩搴筒科返幕厥趙倮謾R幌蠲攔⒚髯ɡ?美國:2713231)提出用酸溶液使得PCB上的金屬成為離子化并溶出,再添加堿析出銀等,達到回收的目的。在有關此方面研究內容的中(特開平9-324222)中,還提出了將廢棄PCB的破碎物浸入到無機酸和過氧化氫混合液中,溶出中所要得取的金屬物方法。還有日本公司近期開發出一種可節省能源從廢棄PCB中提取金屬的方法。它是利用配位劑選取銅金屬,實現對它的回收(特開平8-85736:“熱固性樹脂的熱分解方法及其裝置”)。

3 廢棄PCB中的各組成成分的分離

近年除了對廢棄PCB中的金屬回收外,還在對PCB的其它組份再利用的研究,也獲得了不小的進展突出表現在被回收的各個成分的分離、提純方面。

在PCB用基板材料的制造中,為達到PCB高可靠性、高的層間粘接性,一般采用的樹脂粘合劑是采用了環氧樹脂、酚醛樹脂等熱固性樹脂。這些熱固性樹脂在固化成型后,成為了不溶不熔性的高分子物,這就造成對它的分離、去除、再利用的困難。

日本金澤大學自然科學研究科的佐藤芳樹教授等在2004年8月發表了用液相分解法對廢棄PCB進行回收再利用的研究成果。他們首先在確定廢棄PCB的回收方法上,作了研究和選擇性對比試驗。通過研究表明:對廢棄家電中的PCB的回收再利用,常見的有三種途徑,即液相分解法、熱分解法、燃燒法。這三種方法以對手機中PCB進行回收為例:利用在440℃下的液相分解法可獲得對PCB的100%分解率。用一般實行的在550℃下的直接熱分解法的分解率為67%。但是采用直接熱分解法進行加工后的銅等金屬、玻璃纖維,由于在其表面殘留了許多黑色煤狀物質,而無法再利用。盡管對PCB采用燃燒的方法可以獲得很高的分解率(93%),但是它的可再利用成分的回收很困難。PCB在820℃的高溫燃燒后,金屬、玻璃都由于氧化而成為黑色粉體狀,不好對它們進行再利用。

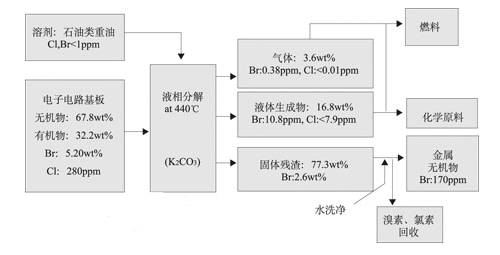

佐藤芳樹教授等發明的使用石油類重油作為溶劑,加入碳酸鈣的液相分解法,可以將PCB分解為氣、液、固的三態物質。其中,有3.6%的氣體,可以回收成為燃料用(作該回收設備的動力源),或成為可再使用的化學原料。在液相分解產物中有16.8%為液體生成物。它可制取出可再利用的化學原料。有77.3%的分解產物是固體殘渣。將所獲得的固體殘渣,通過水洗凈法去提取、回收出其中的溴化物、氯化物,從而得到在固體殘渣成分中剩有的金屬及玻璃纖維。因為它們沒有被氧化,所以可對這些無機物變成為可再利用品。這一發明成果的對廢棄PCB采用化學法再利用的工藝路線。(如圖2所示)

圖2 對廢棄PCB采用化學法再利用的工藝路線實例

對在PCB中已成為一體化的熱固性樹脂的分離,目前日本的主流分離工藝路線,是將熱固性樹脂首先從PCB中分離出,再將剩余的金屬和玻璃纖維成分進行分離。

研究諸多日本此方面內容的發明可以看出,對PCB中熱固性樹脂的分離主途徑是:利用熱、超臨界流體、溶劑對熱固性樹脂進行分解。例如,在日本東芝公司所發表的中提出了在340-900℃下對含有環氧樹脂等熱固性樹脂、金屬氧化物、水合物成分的PCB進行熱分解加工,分離出樹脂組成物的方案(特開平8-85736)。又例如,日本大型PCB生產廠家——Ibiden公司在2002年發表的(特開平2002-177922),提出了先將PCB放入到堿水中,浸泡一定時間后再在260-500℃下加壓進行熱分解的處理技術。日本住友電木公司則在(特開平10-24274)中提出利用在347℃以上、壓力為22.1MPa的超臨界水中,將PCB中的樹脂進行分解研究成果。住友電木公司在此項研究基礎上,在近年又將它向分解產物得以再利用方面推進了一步。他們將在PCB中的熱固性樹脂,在超臨界或亞超臨界狀態下所得到的樹脂分解物,通過對熱固性樹脂的氣化,使它轉變為可溶化物,再制成可生產熱固性樹脂的原料(特開2001 151933)。日立化成工業公司利用溶劑或催化劑的方法對PCB中的環氧樹脂固化物進行分解的深入研究,并取得成果(特開2001-172426)。這項成果是將PCB在含有機溶劑和堿金屬或磷化合物的處理液中,在加大氣壓及高溫(250℃)的條件下,進行對環氧樹脂固化物進行分解,得到可再利用品。

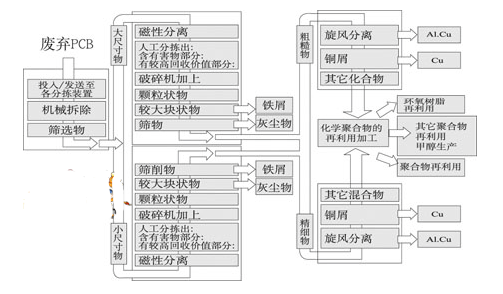

圖3給出了歐洲有關研究部門對廢棄電腦的PCB中不同組成成分,采用機械手段進行分離、回收的工藝過程。它是利用磁力分離、旋風分離得到可再利用的金屬物(Au、Cu等)、高聚物樹脂。由于此研究成果自動化手段加強,大大減少了手工分解的操作,縮短了回收處理的加工時間。

圖3 歐洲某研究機構的采用機械方法分解、回收PC用廢棄PCB工藝過程例

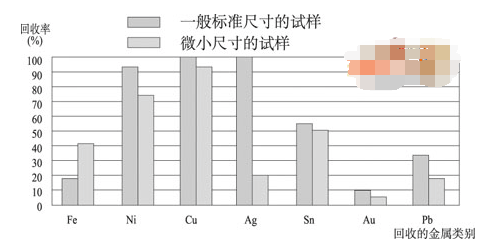

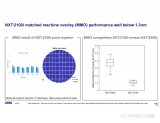

圖4 不同尺寸的PCB試樣的回收率的對比

日本阿川隆等在2004年間公布了他們采用燃燒法回收廢棄PCB各組成物的試驗成果。它是通過對PCB加熱燃燒,再對燃燒后產生的殘渣進行回收。此試驗是在回轉式LPG型燃燒爐中進行。燃燒爐的內腔容積1.3m × 0.5m×0.5m。將要回收的廢棄PCB試樣放入爐中(可投入5kg),加熱至華氏1173-1223℉(即634-662℃)。這項研究,還對被回收的PCB不同尺寸與回收率關系作了對比性的試驗。所得到的試驗結果是:尺寸大的PCB試樣,在金屬回收率上要比尺、十微小的被回收的PCB試樣要高(見圖4)。這是由于微小尺寸的PCB試樣,在燃燒處理中會有更多的生成氣體而飛散出。但微小尺寸PCB試樣的回收加工中,在消耗能源和回收成本上相對較低。

4 廢棄PCB中鹵素成分的脫除

一般電氣產品、家用電器等為了安全性,而在PCB的樹脂中加入了鹵素、銻化合物等阻燃劑。

目前認為它對環境、人體是有害的。因此在回收廢棄PCB的研究中,脫除廢棄PCB中鹵素成分,已經成為一個重要研究、開展的工作。國外有關研究部門的測試結果表明:在20世紀90年代出品的臺式計算機用PCB中,含溴成分占9% (以PCB重量為100計的重量比)左右。電視機、辦公用電子產品(0E)等的PCB(一般多采用酚醛—紙基覆銅板為基材),它的含溴成分占4.4%-5.3%,銻成分占0.4%-0.9%。

脫除廢棄PCB中鹵素成分,主要是脫除存在于PCB中的作為阻燃劑的溴素物。自20世紀60年代起,世界在脫除鹵素技術方面的研究工作開始興起。而現今的脫除鹵素工作,主要是要達到廢棄PCB回收、再利用的“無害化”。對PCB中含有的鹵素物的脫除處理,是將結合在苯環上的鹵原子與苯環分離,從理論上講,氯原子與苯環之間的分離需916KJ/mol的能量,而需879KJ/mol能量才可將溴原子與苯環實現分離。

在脫除處理的方法上,解法、干式固相反應法等。

(1)氫化法

在近期出現的各種脫鹵發明中,其數量多的是氫化法的工藝路線。這種通過氫化反應脫除PCB中鹵素的方法,主要是在金屬催化劑的存在下,被處理的PCB接觸氫氣,產生鹵原子與氫原子之間的反應。而所進行的金屬催化劑,一般是以活性碳作為載體的鈀等貴金屬,也有的研究成果采用了氫化鋰基鋁等氫化催化劑。而氫的給予劑多采用的是甲酸或甲酸鹽。

(2)熱分解法

對廢棄PCB中含有鹵素阻燃劑的樹脂進行熱分解加工,使含有鹵素的樹脂得到液相分解或導致油化(原油資源化),再將被游離出的鹵素物與所添加的堿性化合物進行反應,提取出含鹵素物。在這種脫除鹵素的一些(如:特開平10-24274、特開2001-172426、特開平9-262565、特開平9-249581等)中,各自所接觸性堿性催化劑品種、反應溫度有所差異。廢棄PCB中的含鹵素樹脂,多為含溴環氧樹脂。采用熱分解法分離出溴素后,所添加的堿性催化劑(鉀鹽),還與分離出的溴素進行反應,形成可便于回收的溴化鉀。這種熱分解法在回收鹵素物方面,表現得較比氫化法更嚴密些。其游離鹵素得到較完全的回收利用。

(3)固相反應法

采用金屬化合物與廢棄PCB中的樹脂進行干式混合,并產生固相反應,使存在于廢棄PCB的樹脂中的鹵素被分離,并以形成鹵化鹽的形態被提取出。這種脫除廢棄PCB中鹵素成分的固相反應法,所用的金屬化合物主要選用氧化鈣、氧化鐵、二氧化硅、氧化鋁等。

(4)生化法

利用微生物脫除廢棄PCB中鹵素的方法,在近年也有人提出。但是使用這類方法脫除、處理,使得鹵素的濃度達到ppm級,需要花費的時間較長(數天,甚至數月),因此對大批量的廢棄PCB中鹵素的脫除加工是不適宜的。

(5)電解法

有關研究成果提出了電解法脫除PCB中鹵素的方法。并認為這是在今后有廣泛采用可能性的一類工藝方法。它是將廢棄PCB的樹脂中鹵素化合物溶解在有機溶劑中,通過電解反應而分離出

電子發燒友App

電子發燒友App

評論