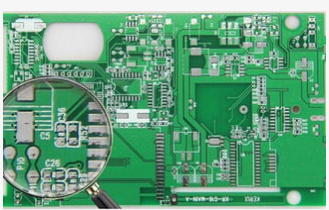

銅箔是PCB中主要使用的材料,主要用于傳輸電流和信號,PCB上的銅箔還可以作為參考平面來控制傳輸線的阻抗,或者作為屏蔽層來抑制電磁干擾。在PCB制造過程中,銅箔的剝離強度、蝕刻性能等特性也會影響PCB制造的質量和可靠性。

銅箔工業始于1937年,由美國新澤西州的Anaconda公司煉銅廠生產,用于建筑領域。1970年代開始,日本銅箔企業高速發展,全面壟斷世界銅箔市場,是世界上最大的銅箔生產國,其次是中國臺灣。1955年,美國Yates公司開始專門生產PCB用的銅箔;20世紀60年代初,我國開始生產銅箔,目前已形成了比較完備的工業鏈,但是超薄銅箔技術還是被國外特別是日本把控著。

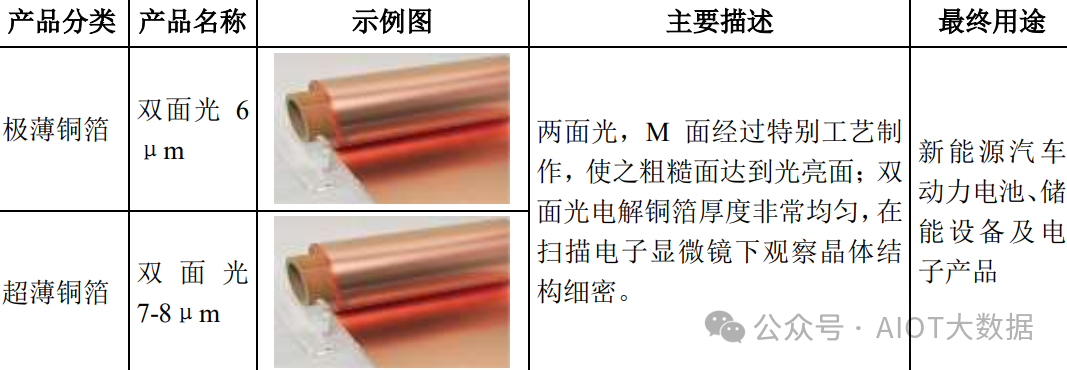

鋰電銅箔產品分類主要是根據其輕薄化和表面形態結構進行分類,超薄鋰電銅箔和極薄鋰電銅箔,主要應用于鋰離子電池行業,最終應用在新能源汽車動力電池、儲能設備及電子產品等領域;標準銅箔,主要應用于PCB行業。?? ?

銅箔類型簡介:

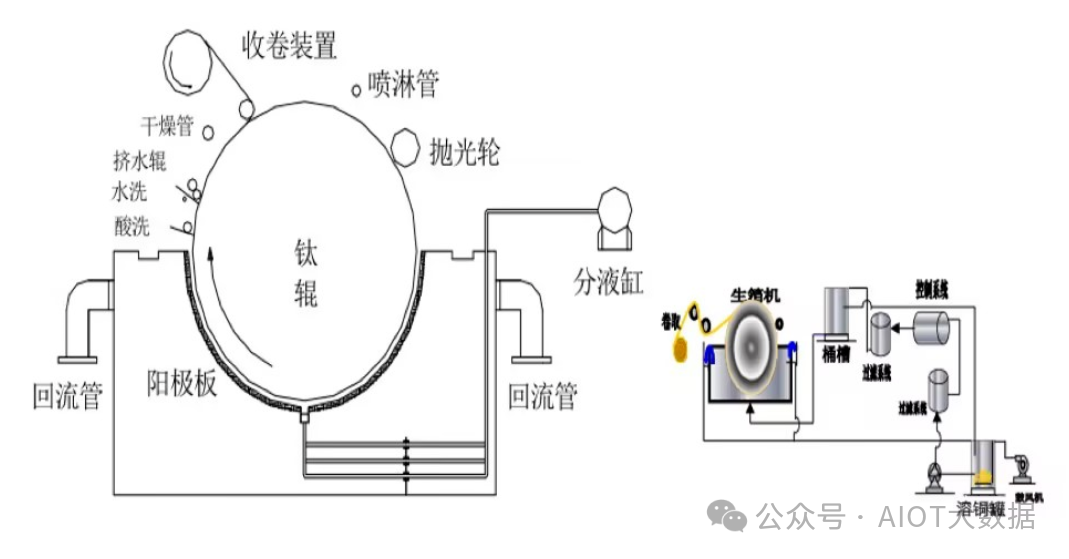

1.電解銅箔,ED,Electrodepositedcopperfoil(EDcopperfoil),指用電沉積制成的銅箔。其制造過程是一種電解過程,電解設備一般采用由鈦材料制作表面輥筒為陰極輥,以優質可溶鉛基合金或用不溶鈦基耐腐蝕涂層作為陽極,在陰陽極之間加入硫酸銅電解液,在直流電的作用下,陰極輥上便有金屬銅離子的吸附形成電解原箔,隨著陰極輥的不斷轉動,生成的原箔連續不斷的在輥上吸附并剝離。再經過水洗、烘干、纏繞成卷狀原箔。純度99.8%。

2.壓延退火銅箔,RA,Rolledannealedcopperfoil,由銅礦石提煉出粗銅,經過熔煉加工、電解提純,并制成約2mm厚的銅錠。將銅錠作為母材,經酸洗、去油,反復多次在800°C以上的高溫下進行熱輥軋、壓延(長方向)加工。純度99.9%。

3.高溫高延伸性銅箔,HTE,hightemperatureelongationelectrodepositedcopperfoil,在高溫(180℃)時保持有優異延伸率的銅箔。其中,35μm和70μm厚度的銅箔高溫(180℃)下的延伸率應保持室溫時的延伸率的30%以上。又稱為HD銅箔(highductilitycopperfoil)。

4.反向處理銅箔,RTF,Reversetreatedcopperfoil,也叫反轉銅箔,通過在電解銅箔的光面上添加特定樹脂涂層來改善粘合性能和降低粗糙度,粗糙度一般介于2-4um之間。銅箔與樹脂層粘合的一面具有很低的粗糙度,而銅箔粗糙的面則朝外。層壓板的低銅箔粗糙度對內層制作精細電路圖形有很大幫助,毛面則確保附著力。低粗糙度表面應用在高頻信號時,電氣性能表現有很大提升,但這也會帶來了剝離強度的減弱。

5.雙面處理銅箔,DST,doublesidetreatmentcopperfoil,對光面和粗面都做粗化處理,目前主要目的是降低成本,對光面進行粗化處理可以省掉壓膜前的銅面處理以及棕化步驟。可作為多層板內層的銅箔,不必在多層板壓合前再進行棕化(黑化)處理。缺點是銅面不可有劃傷,且一旦有污染除去較困難。目前雙面處理銅箔的應用逐漸減少了。?? ?

6.低輪廓銅箔,LP,lowprofilecopperfoil,這是個泛指。輪廓進一步低的還有VLP銅箔(Verylowprofilecopperfoil),HVLP銅箔(HighVolumeLowPressure),HVLP2等。一般銅箔的原箔的微結晶非常粗糙,呈粗大的柱狀結晶,起伏較大,電流在導線上的傳輸路徑會變得更加迂回,導致電阻的增加。而低輪廓銅箔的結晶很細膩(在2μm以下),為等軸晶粒,不含柱狀的晶體,呈成片層狀結晶,且棱線平坦,有利于信號的傳輸。LP銅箔主要用于高頻高速板上。

7.涂樹脂銅箔,RCC,resincoatedcopperfoil,國內又稱為附樹脂銅箔。臺灣稱為:背膠銅箔。國外還有的稱為:載在銅箔上的絕緣樹脂片,帶銅箔的粘結膜。它是在薄電解銅箔(厚度一般≦18μm)的粗化面上涂覆一層或兩層特殊組成的樹脂膠液(樹脂的主要成分通常是環氧樹脂),經烘箱的加工干燥脫去溶劑、樹脂成為半固化的B階段的形式。RCC所用的厚度一般不超過18μm,目前常用12μm為主,樹脂層的厚度一般在40—100μm。它在積層法多層板的制作過程中,起到代替傳統的半固化片與銅箔二者的作用。

8.超薄銅箔,UTF,ultrathincopperfoil,指厚度小于12μm以下的銅箔。常見的是9μm以下的銅箔,使用在制造微細線路的印制電路板上。由于極薄銅箔在拿取上困難,因此一般有載體作為支撐,載體的種類有銅箔、鋁箔、有機薄膜等。

鋰電銅箔作為鋰離子電池負極集流體,既充當負極活性材料的載體,又充當負極電子收集與傳導體,其作用則是將電池活性物質產生的電流匯集起來,以產生更大的輸出電流。因此,高性能超薄和極薄鋰電銅箔可以保持較低的內阻,滿足鋰離子電池高體積容量要求,間接提升鋰離子電池能量密度。?? ?

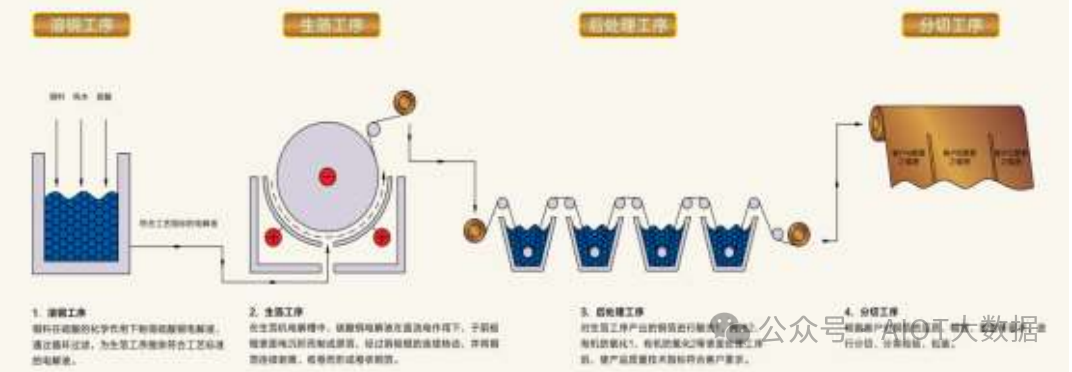

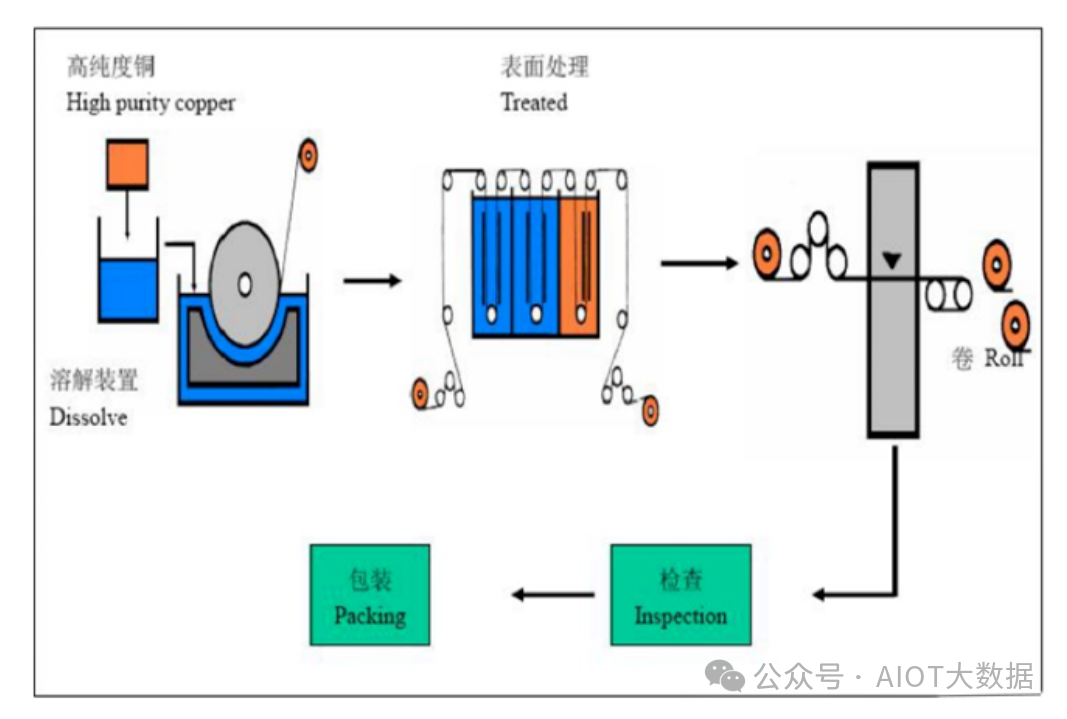

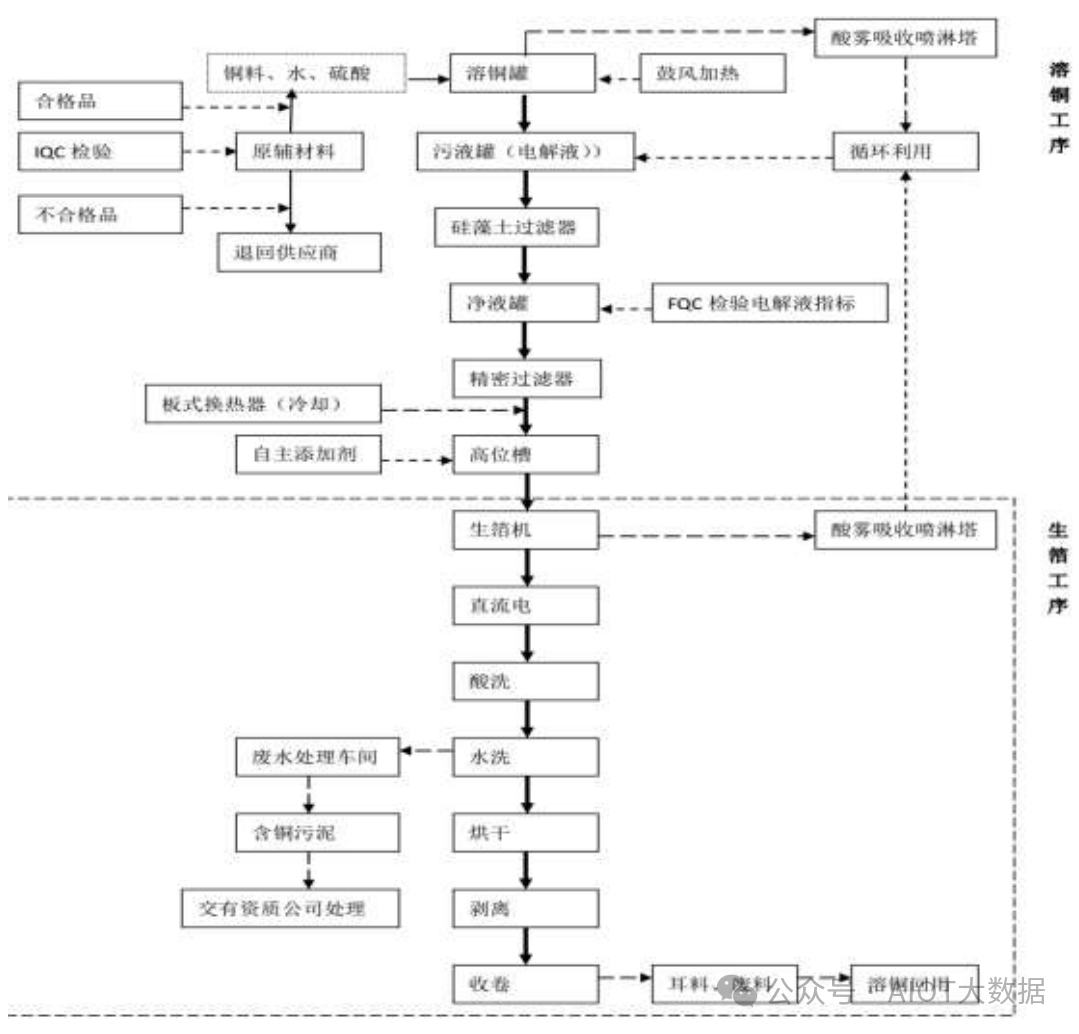

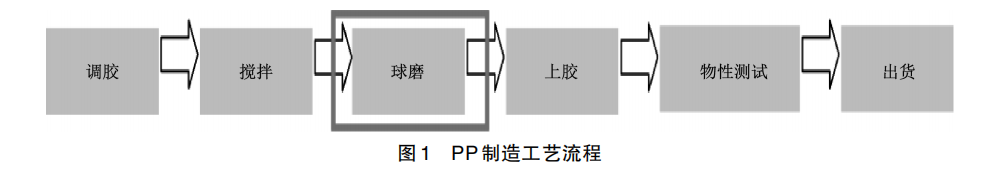

電解銅箔的制造過程主要有四大工序:

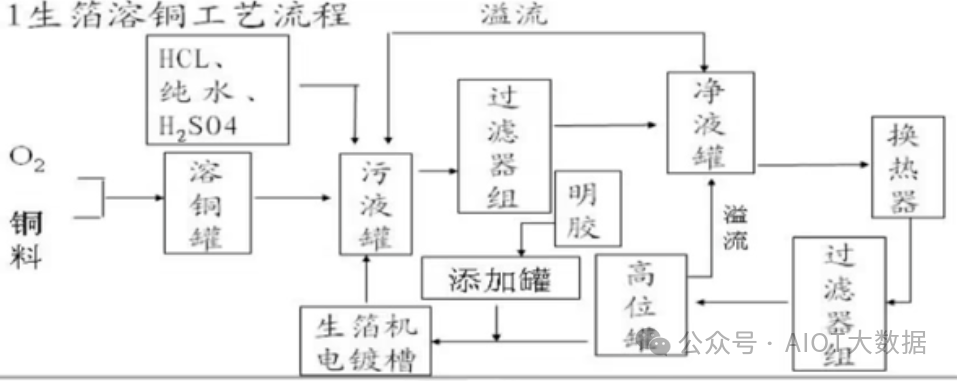

(1)溶銅工序:電解液制備,在特種造液槽罐內,用硫酸、去離子水將銅料制成硫酸銅溶液,為生箔工序提供符合工藝標準的電解液。?? ?

銅原理:造液(生成硫酸銅液)

在造液槽中通過對硫酸和銅料,在加熱條件下的化學反應,并進行多道過濾,生成成硫酸銅液,再用專用泵打入電解液儲槽中。

化學方程式:

2Cu+O?→CuO

CuO+H?SO4→CuSO4+H?O

(2)生箔工序:在生箔機電解槽中,硫酸銅電解液在直流電的作用下,銅

離子獲得電子于陰極輥表面電沉積而制成原箔,經過陰極輥的連續轉動、酸洗、

水洗、烘干、剝離等工序,并將銅箔連續剝離、收卷而形成卷狀原箔。

毛箔電解原理?? ?

毛箔制造采用硫酸銅水溶液作為電解液,其主要成分為Cu+、H+及少量的其它金屬離子和OH-、SO42-等陰離子。在直流電的作用下,陽離子移向陰極,陰離子移向陽極,陽極一般采用不溶陽極(鉛銀合金或涂層鈦板等)由于各種離子的析出電位不同,其成分含量差別較大。在陰極上,Cu2+得到2個電子還原成Cu,在陰極輥面上電化結晶,電極反應如下:

Cu2++2e=Cu↓

在陽極上H2O放電后生成氧氣和H+,即:H2O-2e=2H++O2↑

故整個過程還是一個造酸過程。因為氧氣跑掉了,H+、SO42-結合形成硫酸,即2H++SO42--H2SO4

總的反應為:

CuSO4+H2O=Cu↓+H2SO4+1/2O2↑

銅的電解沉積過程涉及了新相的生成--電結晶步驟。它的形成不是步完成的,而是由若干連續步驟來完成的,即:

①銅的水化離子擴散到陰極表面;

②水化銅離子,包括失去部分水化膜,使銅離子與電極表面足夠接近,失水的銅離子中主體的價電子能級提高了,使之與陰極上費米能級的電子相近,為電子轉移創造條件。

③銅離子在陰極放電還原,形成部分失水的吸附原子。這是一種中間態離子,對于Cu2+來說,這一過程由兩階段組成,第一步是Cu2++e=Cu+,該步驟非常緩慢;第二步是Cu++e=Cu,部分失水并與陰極快速交換電子的銅離子。

④被還原的吸附離子失去全部水化層,成為液態金屬中的金屬原子;

⑤銅原子排列成一定形式的金屬晶體。

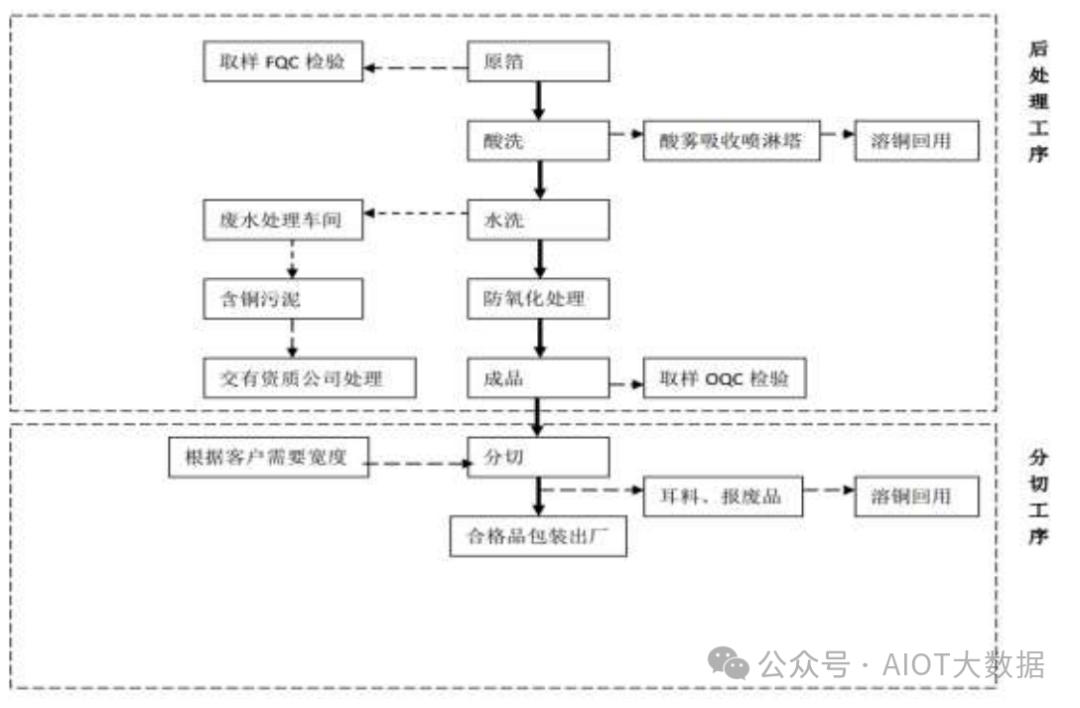

(3)后處理工序:對原箔進行酸洗、有機防氧化等表面處理工序后,使產

品質量技術指標符合客戶要求。?? ?

酸洗

酸洗就是對毛箔表面進行清洗,以除去氧化層及對毛箔表面進行浸蝕的過程,毛箔在毛箔機生產后有較短的存放過程,在空氣中其表面很容易產生氧化層,這是在粗化處理前必須去除的。酸洗采用的是酸含量較高的電解液,它和粗化所需的電解液都是來至1#槽。酸洗后毛箔在進入粗化槽的前后都會有噴管對毛箔表面進行清洗和降溫,以去除毛箔表面的雜質和對銅箔表面降溫以減小對毛箔粗化的影響。

強粗化

經過毛箔機出來的銅箔其毛面的粗糙度未能達到壓板的要求,因此需對其毛面進行一定的粗化粗化處理增加毛面的粗糙度。強粗化就是為了使銅箔與基材間有較好的結合力的目的而進行的。強粗化在粗化工段要進行兩次,一方面是受設備及傳動速度的限制,較短的時間內一次粗化達不到壓板所需粗糙度,另一方面是受電流的影響,在較短的時間內要毛箔有較好的粗糙就得需較大的電流,而電流較大又容易導致壓板之后的蝕刻過程中出現殘銅問題,這也主要是由于在大電流情況下粗化出來的峰值較高造成的。強粗化的電解液為含酸較高的硫酸銅溶液。強粗化的原理為:

陽極反應2H2O-4e=4H++O2↑

陰極反應Cu2++2e=Cu↓

總反應2Cu2++2H2O=2Cu+4H++O2↑

由于電解液的銅離子濃度較低,在Cu2+離子不足的情況下還造成銅的氧化形成“銅粉”并均勻分布在毛箔表面形成凹凸面,同時也導致了毛箔毛面的局部電流分布不均勻,銅離子電沉積不均勻進而使得毛面更加粗糙。

在粗化過程中是通過“銅粉”附著在毛面上來改變銅箔的粗糙度的,而“銅粉”與

毛箔的結合力并不好,所以還須進行固化處理。原理就是通過電沉積的方法再在銅箔毛面鍍上一層銅薄膜加固粗糙層。固化不同于粗化的明顯表現為:因化的電解液中銅離子的濃度明顯的高于粗化的,這樣固化階段就主要表現為銅的沉積。?? ?

弱粗化

弱粗化的目的是增加固化后銅箔毛面的粗糙度,使銅箔與基材間有較好的結合力以滿足壓板的要求。在弱粗化的電解液中銅離子的濃度相對強粗化而言有所降低,但新增了五氧化二砷,同時電流密度也大幅度的降低了。銅離子濃度和電流密度的大幅度下降表明弱粗化電沉積銅和“銅粉”的量相對于強粗化明顯的降低,同時也表明了新覆蓋在毛箔表面的“鍍層”以電沉積銅為主。新增的As5+和Cu2+的析出電位很近,As5+的濃度也很小,二者沉積在毛箔表面可以形成合金鍍,能提高銅箔的粗糙度。同時As的存在還能加速銅離子的電沉積。其中As的電沉積原理為:

As2O5+3H2O=2H3AsO4

H3AsO4+2H++2e=HAsO2+2H2O

HAsO2+3H++3e=As↓+2H2O

在控制砷的濃度上,將其控制在1.70.2g/L以保障銅箔具有較好的性能及外觀。

鍍鉻

鍍鉻的目的是對鋅鍍層進行鈍化,因為金屬鉻的表面易生成穩定的氧化層鍍鉻和鍍鋅一樣在銅箔的毛、光面上都得鍍一層。其電極反應為:

陰極:Cr2O72-+14H+6e→2Cr3++7H2O

副反應:2H2O+2e-H2↑+2OH

陽極:OH--2e-O2↑+H2O

鍍鉻和鍍鋅前都會有一步水洗的過程,水洗的目的主要是將上一步銅表面的殘余離子和雜質洗掉以消除對鍍鋅或鍍鉻的影響,同時還可以對銅箔的表面因傳動輥而引起的升溫進行調節,降低溫度對鍍鉻或鍍鋅的影響。?? ?

偶聯劑處理

KBM403是一種含有環氧基的硅烷偶聯劑,其化學名為r-(2,3-環氧丙氧)丙基三甲氧基硅烷,化學結構式為CH2-CH(O)CH-O(CH2)3Si(OCH3)3。外觀為無色透明液體,溶于丙酮、苯、乙醚、鹵代烴等有機溶劑,在水中水解。沸點290C,密度P25′g/m11.065,折光率ND25:1.426,閃點110°C,含量為≧97%。國內常用KH-560作為簡稱,美國則是用A-187作為簡稱。KBM-403通常制成稀水溶劑來使用,其水溶液濃度通常為0.1-2.0%左右。廣泛應用于玻纖增強環氧樹脂、ABS、酚醛樹脂、尼龍、PBT等,能提高無機填料、底材和樹脂的粘合力,以提高其物理性能,尤其是復合材料的機械強度、防水性、電氣性能、耐熱性等性能,并且在濕態下有較高的保持率。

KBM403通過稀釋后在計量泵的作用下通過管道噴灑在銅箔的毛面后烘干。將KBM403涂在銅箔上可以提高銅箔與基材的結合力,提高覆銅板的剝離強度。

KBM403在水中極易水解,其水解反應如下:

R-Si-(OR)3+H2O

R-Si-(OR)2(OH)+ROH

R-Si-(OR)2+H2O

R-Si-(OR)(OH)2+ROH

R-Si(OR)+H2OR-Si(OH)3+ROH

其水解產物中的-Si-OH中的Si-OH鍵很活潑,能和金屬鍵結合形成-Si-金屬鍵,從而附著在金屬表面,另外水解產物也容易自身縮合形成-Si-Si-導致KBM403起不到膠粘的作用,而通過調節PH值可以控制自生的縮合。壓板時,由吸附力論可知,含有膠黏劑的銅箔與基材間受壓力的影響,膠黏劑與被粘物分子間的距離達到10-5A時,界面分子之間便產生相互吸引力,使分子間的距離進一步縮短到處于最大穩定狀態,從而提高覆銅板的抗剝能力。?? ?

(4)分切工序:根據客戶對于銅箔的品質、幅寬、重量等要求,對銅箔進

行分切、檢驗、包裝。

?? ?

?? ?

標準銅箔的生產工藝流程與鋰電銅箔生產工藝流程在溶銅、生箔和分切工藝上一樣,主要差別為后處理工藝上,標準銅箔還需要經過粗化、固化、灰化、鈍化、多次水洗等步驟。

電解銅箔概述

電解銅箔的發展可劃分為三個發展階段:美國銅箔企業的創建,使世界電解銅箔業起步的階段(1955年--70年代中期):日本銅企業高速發展,全面壟斷世界市場的階段(1974年--90年代初期):日、美、亞洲等銅箔企業多極化爭奪市場的階段(自90年代中期起至現今)

目前中國大陸是世界上最大的銅箔生產國,其次是中國臺灣、日本。高端銅箔仍依賴于進口。

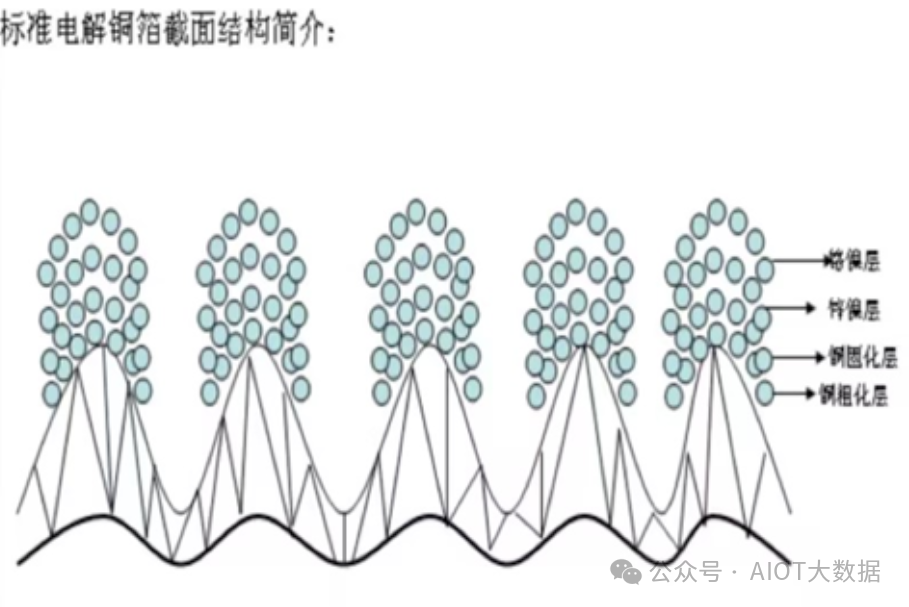

電解銅箔是指以銅料為主要原料,采用電解法生產的金屬銅箔。將銅料經溶解制成硫酸銅溶液,然后在專用電解設備中將硫酸銅液通過直流電電沉積而制成原箔,再對其進行粗化、固化、耐熱層、耐腐蝕層、防氧化層等表面處理,鋰電銅箔主要進行表面有機防氧化處理,最后經分切、檢測后制成成品。

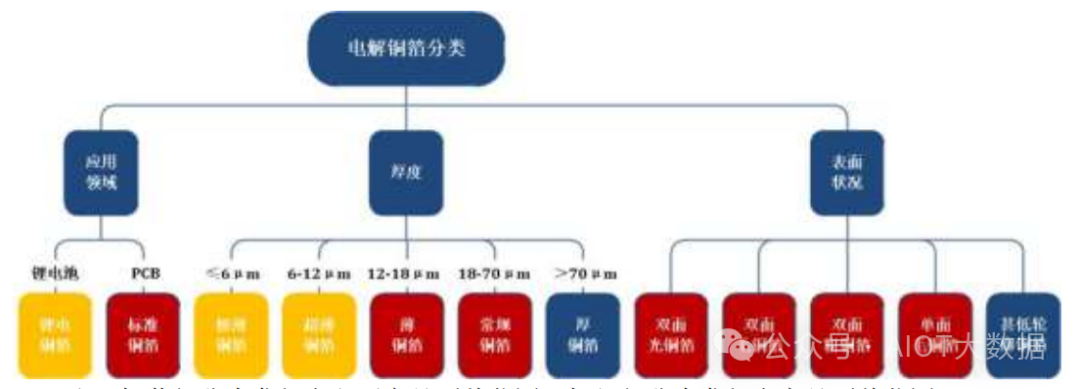

電解銅箔作為電子制造行業的功能性關鍵基礎原材料,主要用于鋰離子電池和印制線路板(PCB)的制作。其中,鋰電銅箔由于具有良好的導電性、良好的機械加工性能,質地較軟、制造技術較成熟、成本優勢突出等特點,因而成為鋰離子電池負極集流體的首選。根據應用領域的不同,可以分為鋰電銅箔、標準銅箔;根據銅箔厚度不同,可以分為極薄銅箔(≤6μm)、超薄銅箔(6-12μm)、薄銅箔(12-18μm)、常規銅箔(18-90μm)和厚銅箔(>70μm);根據表面狀況不同可以分為雙面光銅箔、雙面毛銅箔、雙面粗銅箔、單面毛銅箔和甚低輪廓銅箔(VLP銅箔)。根據《中國有色金屬叢書電解銅箔生產》的指引,厚度為12μm以下一般稱之為超薄銅箔。根據《重點新材料首批次應用示范指導目錄(2018版)》的指引,厚度≤6μm且符合國家行業標準《SJ/T11483-2014鋰離子電池用電解銅箔》的銅箔為極薄銅箔。2018年極薄銅箔才真正實現國內規模化應用,國內目前僅有少數廠商能實現6μm極薄銅箔規模化量產,因此厚度的劃分標準主要是根據相應規定標準來確定的。不同厚度的銅箔對下游應用領域鋰離子電池的具體性能影響程度主要在于,鋰電銅箔越薄,對電池的能量密度提升作用越大。以主流方形電池為例,銅箔厚度從8μm減少到6μm,可以在電芯體積不變條件下,增大活性材料的用量,漿料涂覆厚度增厚,將直接使電芯能量密度提高。?? ?

鋰離子電池概述

鋰離子電池作為目前應用最為廣泛的二次電池(又稱充電電池或蓄電池),以其高能量密度、無記憶效應、循環壽命長、高電壓、可實現大倍率充放電等優勢,已經廣泛應用于新能源汽車、3C數碼產品及儲能系統等領域,且在國家大力發展新能源汽車產業的大趨勢下,鋰離子電池成為二次電池中最具發展潛力的種類。

通常,鋰離子電池根據使用的領域不同,可以分為動力電池、數碼電池和儲能電池。

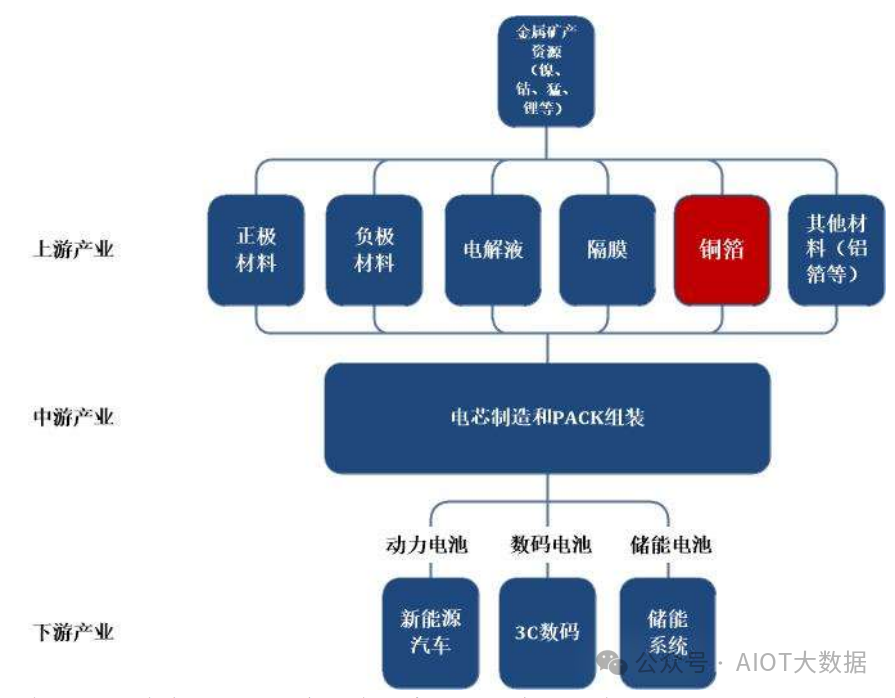

鋰離子電池的主要原材料有正極材料、負極材料、隔膜、電解液、銅箔、鋁箔等材料。其中,銅箔作為負極集流體,負極漿料涂布在鋰電銅箔上,再經過干燥、輥壓、分切等工序,從而得到負極極片。

鋰離子電池的上游主要為正負極材料、電解液、隔膜、銅箔、鋁箔等其他鋰離子電池材料、金屬礦產資源等,代表性企業主要有湖南杉杉、貝特瑞、新宙邦、星源材質、諾德股份、嘉元科技、天齊鋰業等;中游主要為鋰離子電池及PACK組裝環節,代表企業有CATL、ATL、比亞迪、國軒高科、普萊德等;下游應用市場主要為新能源汽車、3C數碼產品、儲能系統領域,代表企業有比亞迪、宇通客車、北汽新能源、華為、國家電網等企業單位;最后是電池報廢后進入到電池回收環節,代表企業有格林美、湖南邦普等。?? ?

PCB市場分析

縱觀PCB的發展歷史,全球PCB產業經歷了由“歐美主導”轉為“亞洲主導”的發展變化。全球PCB產業最早由歐美主導,隨后日本加入主導陣營,形成美歐日共同主導的格局;二十一世紀以來,由于勞動力成本相對低廉,亞洲地區成為全球最重要的電子產品制造基地,全球PCB產業重心亦逐漸向亞洲轉移,形成了以中國為中心、其它地區為輔的新格局。

行業未來發展趨勢

未來動力電池是鋰離子電池領域增長最大的引擎,其往高能量密度、高安全方向發展的趨勢已定,動力電池及高端數碼鋰離子電池將成為鋰離子電池市場主要增長點,6μm以內的鋰電銅箔將作為鋰離子電池的關鍵原材料之一,成主流企業布局重心。

(1)高能量密度成未來發展趨勢

動力電池是未來鋰離子電池領域增長最大的引擎,其往高能量密度、高安全方向發展的趨勢已定,主要原因有:?? ?

①高能量密度動力電池補貼標準更高。新能源汽車補貼標準和新能源汽車積分計算均與其動力電池系統能量密度掛鉤,裝載更高能量密度動力電池的新能源汽車能獲得更高標準的補貼,車企、動力電池企業及電池材料企業均將提升動力電池能量密度作為其未來發展方向之一。

②高能量密度動力電池促進新能源汽車市場化。隨著補貼的退坡,新能源汽車市場需要完成由政策驅動向市場驅動的轉化,提升其續航里程為其市場化過程中最為關鍵的因素之一,因此高能量密度的動力電池成為企業研究的熱點。

③滿足國家對動力電池能量密度的要求。國家對動力電池能量密度作出相應的要求,到2020年動力電池單體能量密度需要達到300Wh/Kg。在數碼電池領域,數碼終端產品往輕薄化方向發展,數碼電池需要提升其能量密度來降低體積和提升續航能力,因此未來高電壓體系鈷酸鋰軟包電池和高鎳三元體系圓柱電池的應用將逐漸增多。

行業發展水平

日本早在2005年前就已實現3μm和5μm電解銅箔生產,近年來,部分日韓企業已經實現了1.5μm銅箔的生產,同時,日本多家銅箔廠商在2000年前后就已經在國內成立下屬公司,例如古河電工(上海)有限公司、東莞日礦富士電子有限公司、三井銅箔(蘇州)有限公司,主要集中在高端銅箔生產上,且應用領域多在PCB領域或特殊電池。由于國際三大電池制造商松下、LG、三星此前都在動力電池制造用8μm超薄銅箔上徘徊不前,上述國外極薄銅箔在鋰電池中應用難度較大,全球知名鋰離子電池制造廠商向其采購的量較少。

電解銅箔現階段的制造主要以銅料為主要原材料,通過硫酸溶解,制成硫酸銅溶液,再在陰極輥中將硫酸銅電解液通過直流電的作用電沉積制成原箔,然后根據實際需要對其進行表面粗化、固化、耐熱層、耐腐蝕層、防氧化層等表面處理,鋰電銅箔主要進行表面有機防氧化處理,再根據需要進行分切,最后得到成品。?? ?

在電解銅箔的制作過程中,對硫酸銅溶液及添加劑的選型、工藝配方、操作方法、生產設備及生產過程控制有著特殊要求。為保證產品質量,銅箔生產企業需要具備深厚的技術儲備、豐富的生產經驗以及先進的生產設備,主要體現在如下方面:

①電解液及添加劑控制

如果想獲得高質量的銅箔,必須嚴格控制電解液、添加劑中的各種技術條件,例如:電流密度、電解液溫度、電解液的PH值、電解液的潔凈度和添加劑的選型、配方,添加劑是最主要的控制因素之一,添加適量的合適的添加劑,是獲得一種結構致密、毛面晶粒大小基本均勻一致且排列緊密、雜質含量極少的優質電解銅箔的有效措施。添加劑是電解銅箔生產中的核心技術之一,在電解銅箔生產中起重要關鍵作用,決定銅箔的產品性能和用途,生產不同規格型號的電解銅箔產品需要不同的添加劑,特別是生產高性能高品質特殊用途銅箔必不可少的關鍵材料。添加劑種類繁多,各種添加劑在電沉積過程中發揮不同的作用,相輔相成又相互制約,掌握和研發混合型添加劑是高投入、長周期、低產出的科研工作。

②生箔設備高

性能銅箔對于生箔設備中陽極板、陰極輥的材質、設備加工精度及一致性有著較高要求。近年來,國內設備廠家技術水平工已經有了明顯的進步,但與以日本為代表的國外先進水平相比還有一定差距。

③生產過程控制

在電解銅箔的溶銅、生箔工序中,電解液中銅、酸濃度需要控制在銅箔生產企業根據技術研發與生產經驗積累而設定的最佳范圍內,但在實際生產過程中,電解液中銅、酸濃度處于動態變化,生產過程中需要及時監測電解液中銅、酸濃度并進行實時調整,從而保證控制在最佳濃度范圍內。此外,在電解銅箔的后處理工序中,為保障產品質量,需要對進入表面處理工序的原箔進行不同功能特性處理及全面檢測。綜上,企業在整個銅箔生產過程中科學、規范、嚴格、有效、及時的現場管理控制是銅箔產品穩定品質的保證。?? ?

審核編輯:黃飛

?

電子發燒友App

電子發燒友App

評論