|

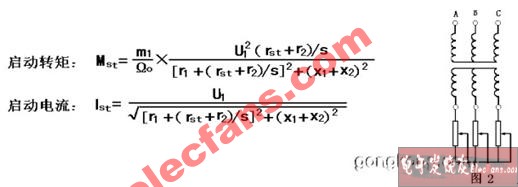

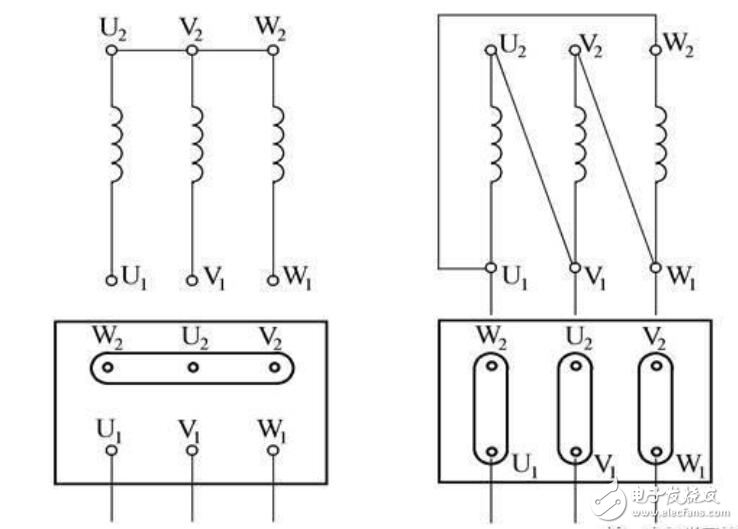

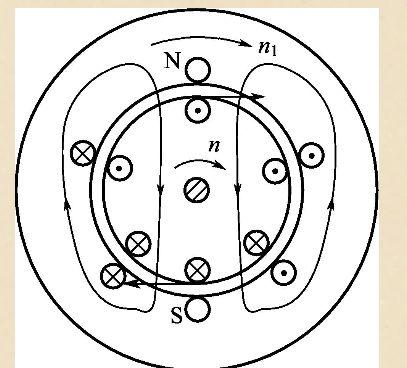

交流異步電機軟起動及優化節能控制技術研究?? 1前言 目前在工礦企業中使用著大量的交流異步電動機(包括380V/660V低壓電動機和3kV/6kV中壓電動機),有相當多的異步電動機及其拖動系統還處于非經濟運行的狀態,白白地浪費掉大量的電能。究其原因,大致是由以下幾種情況造成的: (1)由于大部分電機采用直接起動方式,除了造成對電網及拖動系統的沖擊和事故之外,8~10倍的起動電流也造成巨大的能量損耗; (2)在進行電動機容量選配時,往往片面追求大的安全余量,且層層加碼,結果使電動機容量過大,造成“大馬拉小車”的現象,導致電動機偏離最佳工況點,運行效率和功率因數降低; (3)從電動機拖動的生產機械自身的運行經濟性考慮,往往要求電力拖動系統具有變壓、變速調節能力,若用定速定壓拖動,勢必造成大量的額外電能損失。 電動機的非經濟運行情況,早已引起國家有關部門的重視,并分別于1990年和1995年制定和修定了一個強制性的國家標準:(GB12497?1995)三相異步電動機經濟運行。希望依此來規范三相異步電動機的經濟運行,國標的發布對低壓電動機的經濟運行起了很大的促進作用,但對中壓電動機則收效甚微。其原因是: (1)中壓電動機一般容量較大,一旦發生故障,其影響也大,因此對節電措施的可靠性的要求就更高; (2)中壓電動機節電措施受電力電子功率器件耐壓水平的限制,節電產品的開發在技術上難度更大一些。到目前為上,國內尚無定型的中壓電動機軟起動和節電運行的產品面市。 2異步電動機的軟起動 由于工業生產機械的不斷更新和發展,對電動機的起動性能提出了越來越高的要求,歸納起來有以下幾個方面: (1)要求電動機有足夠大的,并且能平穩提升的 起動轉矩和符合要求的機械特性曲線; (2)盡可能小的起動電流; (3)起動設備盡可能簡單、經濟、可靠,起動操作 方便; (4)起動過程中的功率損耗應盡可能的少。 根據以上相互矛盾的要求和電網的實際情況,通常采用的起動方式有兩種:一種是在額定電壓下的直接起動方式,另一種是降壓起動方式。 2.1直接起動的危害 直接起動是最簡單的起動方式,起動時通過閘刀或接觸器將電動機直接接到電網上。直接起動的優點是起動設備簡單,起動速度快,但是直接起動的危害很大: (1)電網沖擊:過大的起動電流(空載起動電流可達額定電流的4~7倍,帶載起動時可達8~10倍或更大),會造成電網電壓下降,影響其他用電設備的正常運行,還可能使欠壓保護動作,造成設備的有害跳閘。同時過大的起動電流會使電機繞組發熱,從而加速絕緣老化,影響電機壽命; (2)機械沖擊:過大的沖擊轉矩往往造成電動機轉子籠條、端環斷裂和定子端部繞組絕緣磨損,導致擊穿燒機,轉軸扭曲,聯軸節、傳動齒輪損傷和皮帶撕裂等; (3)對生產機械造成沖擊:起動過程中的壓力突變往往造成泵系統管道、閥門的損傷,縮短使用壽命;影響傳動精度,甚至影響正常的過程控制。 所有這些都給設備的安全可靠運行帶來威脅,同時也造成過大的起動能量損耗,尤其當頻繁起停時更是如此。因此對電動機直接起動有以下限制條件:(1)生產機械是否允許拖動電動機直接起動,這 是先決條件; (2)電動機的容量應不大于供電變壓器容量的 10%~15%; (3)起動過程中的電壓降△U應不大于額定電壓 的15%。對于中、大功率的電動機一般都不允許直接起動,而要求采用一定的起動設備,方可完成正常的起動工作。 2.2老式降壓起動方式的適用場合及性能比較 降壓起動的目的是減小起動電流,但它同時也使起動轉矩下降了。對于重載起動,帶有大的峰值負載的生產機械,就不能用這種方式起動。傳統的降壓起動有以下幾種方法: (2)自耦變壓器降壓起動:三相自耦變壓器(也稱補償器)高壓邊接電網,低壓邊接電動機,一般有幾個分接頭,可選擇不同的電壓比,相對于不同起動轉矩的負載。在電動機起動后再將其切除。其優點是起動電壓可以選擇,如0.65、0.8或0.9UN,以適應不同負載的要求。缺點是體積大,重量重,且要消耗較多有色金屬,故障率高,維修費用高。 (3)磁控軟起動器:磁控軟起動器是利用控磁限幅調壓的原理,在電動機起動過程中電壓可由一個較低的值平滑地上升到全壓,使電動機軸上的轉矩勻速增加,起動特性變軟,并可實現軟停車。但其起控電壓在200V左右,用戶不可調整,會有較大的電流沖擊,且體積較大。 (4)串聯電抗器或水電阻:對于高壓電機,可在定子線路中串聯電抗器或水電阻實現降壓起動,待起動完成后再將其切除。但電抗器成本高,水電阻損耗又大。 (5)串接頻敏變阻器或水電阻:對于繞線式異步電動機,可在轉子繞組串接頻敏變阻器或水電阻實現起動,待起動完成后再將其切除。但頻敏變阻器成本高,而水電阻損耗又大。其他還有延邊三角形起動,定子串電阻起動等方法。 值得指出的是:盡管各種老式降壓起動方法各有其優缺點,但它們有一個共同的優點:就是沒有諧波污染。 2.3新型的電子式軟起動器 隨著電力電子技術和微機控制技術的發展,國內外相繼開發出一系列電子式起動控制設備,用于異步電動機的起動控制,以取代傳統的降壓起動設備。新型的電子式軟起動器的主電路一般都采用晶閘管調壓電路,調壓電路由六只晶閘管兩兩反向并聯組成,串接于電動機的三相供電線路上。當起動器的微機控制系統接到起動指令后,便進行有關的計算,輸出晶閘管的觸發信號,通過控制晶閘管的導通角α,使起動器按所設計的模式調節輸出電壓,以控制電動機的起動過程。當起動過程完成后,一般起動器將旁路接觸器吸合,短路掉所有的晶閘管主電路,使電動機直接投入電網運行,以避免不必要的電能損耗,軟起動器的控制框圖如圖1所示。 所謂“軟起動”,實際上就是按照預先設定的控制模式進行的降壓起動過程。目前的軟起動器一般有以下幾種起動方式: (1)限流軟起動:限流起動顧名思義就是在電動機的起動過程中限制其起動電流不超過某一設定值(Im)的軟起動方式。主要用在輕載起動的負載的降壓起動,其輸出電壓從零開始迅速增長,直到其輸出電流達到預先設定的電流限值Im,然后在保持輸出電流I 圖1軟起動器的控制框圖

圖2各種軟起動波形圖

(a)限流起動(b)電壓斜坡起動(c)轉矩控制起動

(d)轉矩加突跳控制起動(e)電壓控制起動

(2)電壓斜坡起動:輸出電壓由小到大斜坡線性上升,將傳統的降壓起動變有級為無級,主要用在重載起動。它的缺點是起動轉矩小,且轉矩特性呈拋物線型上升對起動不利,且起動時間長,對電機不利。改進的方法是采用雙斜坡起動:輸出電壓先迅速升至U1,U1為電動機起動所需的最小轉矩所對應的電壓值,然后按設定的速率逐漸升壓,直至達到額定電壓。初始電壓及電壓上升率可根據負載特性調整。這種起動方式的特點是起動電流相對較大,但起動時間相對較短,適用于重載起動的電機。

(3)轉矩控制起動:主要用在重載起動,它是按電動機的起動轉矩線性上升的規律控制輸出電壓,它的優點是起動平滑、柔性好,對拖動系統有利,同時減少對電網的沖擊,是最優的重載起動方式。它的缺點是起動時間較長。

(4)轉矩加突跳控制起動:轉矩加突跳控制起動與轉矩控制起動一樣也是用在重載起動的場合。所不同的是在起動的瞬間用突跳轉矩,克服拖動系統的靜轉矩,然后轉矩平滑上升,可縮短起動時間。但是,突跳會給電網發送尖脈沖,干擾其它負荷,使用時應特別注意。

(5)電壓控制起動:電壓控制起動是用在輕載起動的場合,在保證起動壓降的前提下使電動機獲得最大的起動轉矩,盡可能地縮短起動時間,是最優的輕載軟起動方式。各種軟起動方式的相應起動曲線見圖2。

停車方式有三種:一是自由停車,二是軟停車,三是制動停車。軟起動器帶來的最大好處是軟停車和制動停車,軟停車消除了拖動系統的反慣性沖擊,對于水泵就是“水錘”效應;制動停車則在一定場合代替了反接制動停車功能。

2.4軟起動器與傳統降壓起動器的比較

軟起動器與傳統降壓起動器的性能比較見表1。

2.5軟起動器的適用場合

(1)生產設備精密,不允許起動沖擊,否則會造成生產設備和產品不良后果的場合;

(2)電動機功率較大,若直接起動,要求主變壓器

表1軟起動器與傳統降壓起動器的比較

容量加大的場合;

(3)對電網電壓波動要求嚴格,對壓降要求≤

10%UN的供電系統;

(4)對起動轉矩要求不高,可進行空載或輕載起

動的設備。

嚴格地講,起動轉矩應當小于額定轉矩50%的拖動系統,才適合使用軟起動器解決起動沖擊問題。對于需重載或滿載起動的設備,若采用軟起動器起動,不但達不到減小起動電流的目的,反而會要求增加軟起動器晶閘管的容量,增加成本;若操作不當,還有可能燒毀晶閘管。此時只能采用變頻軟起動。因為軟起動器調壓不調頻,轉差功率始終存在,難免產生過大的起動電流;而變頻器采用調頻調壓方式,可實現無過流軟起動,且可提供1.2~2倍額定轉矩的起動轉矩,特別適用于重載起動的設備。但是變頻器的價格要比軟起動器的價格高得多了。

3異步電動機經濟運行和優化節電控制技術

3.1異步電動機降壓節電技術概述

對于滿載或重載運行的電動機,降低其端電壓將會造成嚴重后果,隨著端電壓的降低,電動機的磁通和電動勢隨之減小,鐵耗無疑將下降。但與此同時,隨電壓平方變化的電動機轉矩也迅速下降而小于負載轉矩,電動機只能依靠增大轉差率,提高電磁轉矩以達到與負載轉矩相平衡的狀態。轉差率的增大,引起轉子電流增大,同時引起定子和轉子電壓間的相角增大,導致定子電流增大,從而使定子和轉子銅耗增加值大大超過鐵耗的下降值,這時電動機繞組溫升將會增高,效率將會下降,甚至發生電動機燒毀事故。因而,一般規程都規定了電動機正常運行時電壓變化范圍不得超過額定電壓的95%~110%。

然而對于輕載運行的電動機,情況就截然不同,使供電電壓適當降低,在經濟上是有利的。這是因為在輕載運行時,電動機的實際轉差率大大小于額定值,轉子電流并不大,在降壓運行時,轉子電流增加的數值有限。而另一方面,卻由于電壓的降低,使空載電流和鐵損大幅減少。在這種情況下,電動機的總損耗就可降低,定子溫升,運行效率和功率因數同時得到改善。由此可見,電動機的運行經濟性與電動機負載率同運行電壓是否合理匹配關系極大。理論分析表明電動機的力能指標(運行效率與功率因數)與其端電壓之間存在如下的數量關系[2]: 式中:SN和S為電動機額定工況和降壓運行的轉差率;cosφN和cosφ為電動機額定工況和降壓運行的功率因數;

ηN和η為電動機額定工況和降壓運行的效率;

KU為電動機的調壓系數,KU=U/UN(UN和U為電動機額定電壓和降壓運行時的實際電壓);

KI為電動機的空載電流系數,KI=IO/IN(IN和

IO為電動機的額定電流和空載電流)。

從式(2)不難看出:并不是所有的降壓行為都能達到節電的目的,只有當電壓降低程度大于轉差率及功率因數上升程度時,才能使運行效率提高。實際上,電動機效率隨電壓降低而變化的關系呈馬鞍形曲線,對應于每一個輸出功率(或負載系數),必然存在一個最佳調壓系數KUm,當KU=KUm時,電動機的損耗最低,效率最高。KUm稱為電動機的最佳電壓調節系數。不同負載下最佳電壓調節系數KUm可按電動機的負載系數β由下式確定[1]: 式中:ΣPN為電動機額定負載時的有功損耗(kW);

PO為電動機的空載損耗(kW);

K為計算系數,K=(PO-Pfw)/ΣPN〔Pfw為電

動機的機械損耗(kW)〕;

β為電動機的負載系數,β=(P2/PN)·100%

(P2為電動機的輸出功率,PN為電動機的

額定功率)。

文獻[1]給出了輕載電動機采用降壓節電措施后,節約電能的計算公式為:

節約的有功功率ΔP為:

ΔP=(ΣPN-PO)β2(1-1/KU2)+ΣPN(1-KU2)(4)

節約的無功功率ΔQ為: 式中:QN為電動機帶額定負載時的無功功率(kvar);

QO為電動機的空載無功功率(kvar)。

節約的電能ΔAC為:

ΔAC=Tec(ΔP+KQΔQ)(6)

式中:KQ為無功經濟當量,當電動機直連電機母線

KQ=0.02~0.04,二次變壓取KQ=0.05~

0.07,三次變壓取KQ=0.08~0.10;

Tec為電動機年運行時間(h)。

3.2優化節電的控制依據

(1)功率因數(cosφ)控制法

最早出現的異步電機優化節電器為Nolacosφ功率因數控制器,其原理是通過檢測電動機運行中的cosφ值,與預先設定的基準值比較,當實際值低于設定值時,說明電動機為輕載,通過降低電動機的端電壓來提高cosφ,直到實際的cosφ測量值達到設定值為止,實現了節電;cosφ數值高表明是重載,則升高電機端電壓,以保證軸上的輸出功率。這是一種間接節電法:控制對象是電動機的功率因數,而目的是節電。由于交流異步電機的最佳功率因數在全工作范圍內呈曲線變化;不同制造廠生產的同一規格的異步電機的功率因數呈一定的離散性;同一臺電機在其壽命期不同階段,在同一工況下的功率因數也呈現一定的離散性,這就給設計和調整帶來一定的困難。故這種方法不能達到最佳節電效果,并且理論與實踐都已證明,過高的功率因數值對于異步電機來說,并不節電。

(2)最小輸入功率法

交流異步電機工作時,從電網輸入的電功率P1,一部分轉換成電機軸上的機械功率P2輸出,另一部分則是自身的損耗PS,包括鐵耗與銅耗兩部分。其中鐵耗與輸入電壓的平方成正比,而銅耗則與其電流的平方成正比,只有在銅耗等于鐵耗時,電機的效率最高,損耗PS最小。最小輸入功率法的原理就是在電機工作的任一負載點上,在保證軸上機械功率輸出的前提下,通過降低電機的端電壓而減小電機自身的損耗,從而達到節能的目的。雖然降壓可以降低鐵耗,而當電壓降到一定程度之后,若繼續下降,則電流又要增加,因而又增加了銅耗。通過微機自動尋優,讓鐵耗和銅耗都維持在最低的水平,也即電壓與電流的乘積——輸入的電功率達到最小值,實現最優節電目的。

(3)突加負載控制

當電動機軸上的負載急劇上升時,又要能在極短的時間內(<100ms)將電壓提升到額定值,保證軸上有足夠的功率輸出,否則電機就會發生堵轉現象。所以微處理器在進行輸入功率優化控制的同時,又監視負載功率的變化率,一旦負載功率的變化率超過預先設定的閾值時,即判定為突加負載,立即提升電機端電壓,保證電機對負載變化的快速響應能力。

表2按最佳調壓系數進行降壓后節省的電量計算值

3.3優化節電的適用對象

對于電機轉速無嚴格要求,及不需要調速運行的場合,特別是對于經常大幅度變動的負載,或者長時間處于輕載或空載的電動機,例如軋鋼機、鍛壓機、抽油機等負載,使用優化節電技術,可以收到明顯的節電效果。其節電量視電動機的負載系數及輕載運行的時間長短而定。

3.4降壓起動優化節電計算實例

為一臺輕載運行的Y1600—10/1730型6000V電動機配置一套優化控制系統,著重計算其起動性能參數和節電效果。

Y1600—10/1730型電動機的原始數據:額定功率PN=1600kW,額定電壓UN=6.0kV,額定電流IN=185A,額定轉速nN=595r/min;最大轉矩倍數=最大轉矩/額定轉矩=2.22,起動電流倍數=堵轉電流/額定電流=5.53,起動轉矩倍數=堵轉轉矩/額定轉矩=0.824,額定效率ηN=94.49%,額定功率因數cosφN=0.879。電動機額定負載時的有功損耗ΣPN=93.3kW,電動機的空載損耗PO=29.6kW,電動機的空載電流IO=46.25A,電動機帶額定負載時的無功功率QN=918kvar,電動機的空載無功功率QO=480.6kvar。

(1)輕載運行降壓節電效果計算

①不同負載系數下,電動機的最佳調壓系數KUm的計算按式(3)進行,計算結果示于表2:

②當U=UN時,不同負載系數下,電動機的綜合功率損耗ΣPC的計算按式(7)進行[1],計算結果示于表2。ΣPC=PO+β2(ΣPN-PO)+KQ[QO+β2(QN-QO)](7)

③按最佳電壓調節系數進行調壓后節省的電量計算按式(4)、式(5)和式(6)進行,計算結果示于表2。

(2)降壓起動時電動機起動特性估算

由電動機的原始數據得知,電動機直接起動時,起動參數如下:起動電流IK=5.53IN,起動轉矩MK=0.824MN。

①采用降壓起動時,調壓系數KU的確定: 式中:Un為電動機電壓,V;

UN為電動機額定電壓,UN=6.0kV

Mn為生產機械要求的最小起動轉矩,當采用輕載起動方式時,Mn≥0.2MN。 ②采用降壓起動時,起動參數計算

起動電流In=KU·IK=2.72IN

起動電壓Un=KU·UN=0.493UN=2960V

起動轉矩Mn=KU2·MK=0.2MN

③降壓起動的節電效果計算

直接起動時從電網吸收的無功功率QK為[1] 代入相關數據,得 =10631.6kvar

降壓起動時從電網吸收的無功功率Qn為[1] 代入相關數據,得 =2579.7kvar

節約的無功功率△Qn為:

△Qn=QK-Qn=8052.1kvar

電網傳輸△Qn所消耗的有功功率△Pn為:

△Pn=KQ·△Qn=0.06×8052.1=483.1kW

降壓起動的無功節電率λ為: 4異步電動機的調壓調速

異步電動機的調壓調速屬低效調速方式,因為在調速過程中始終存在轉差損耗,因此調壓調速有很大的限制,不是任何一臺普通的籠型電機加上一套晶閘管調壓裝置,就可以實現調壓調速的。

首先必須改變電動機的外特性,新的外特性必須使電動機有一個寬廣的穩定的調速范圍。一般要采用高轉差率電機,交流力矩電機或在繞線式電機的轉子繞組中串接電阻的方法,并且要加上轉速閉環控制,才能進行穩定的調速。

其次是要將調速過程中由于轉差功率引起的轉子的溫升很好地導出機外,才能實現長期穩定工作。這里可采取旋轉熱管結構,也可采取特殊風道冷卻結構,都是行之有效的方法。

在電力電子技術高速發展的今天,變頻調速裝置的價格已不再昂貴的情況下,再考慮調壓調速,似乎已無多大的現實意義了。

5智能馬達優化控制器(IMOC系列)

在對交流異步電動機軟起動和優化節電技術長期深入研究的基礎上,研制成功了智能馬達優化控制器(IMOC系列),適配電機功率從5.5kW~110kW。

該控制器采用了16位馬達控制專用單片微處理器Intel80C196MC,具有完善的檢測控制功能;主功率器件則采用具有世界高技術水平的專利產品——集成移相調控晶閘管模塊,該模塊突破以往晶閘管模塊的概念,將復雜的移相控制電路與晶閘管管芯創造性地集成為一體,組成一個完整的電力移相調控的開環系統。用它組成的控制器,不但使體積大大縮小,而且增加了設備的可靠性和抗干擾的能力。

在技術上更是集眾家之長,并大大突破國內外同類產品的功能,除了起動保護,優化節電外,還增加了風機、水泵類負載的調速功能,抽油機間歇工作節電功能,無功功率就地補償功能。尤其是完善的保護功能:過電流、過電壓、過負載、短路、接地、缺相、相間不平衡及功率模塊超溫和電機超溫保護等功能,是電機安全經濟運行的保護神。該控制器具有以下功能特點:

示,操作簡單直觀;

(2)軟起動,軟停車功能,有效減小起動沖擊;

(3)優化馬達運行方式,節電、改善功率因數;

(4)風機、水泵類負載的調壓調速閉環控制功能;

(5)具有泵控制功能,可避免或減小液流喘振和

“水錘”效應;

(6)具有相平衡和電源電壓自動補償功能;

(7)具有完善的保護、報警功能;

(8)起動方式、起動電壓、起動電流、額定電流及

負載類型等參數均可設定;

(9)具有遠方控制及聯網通訊功能;

(10)自診斷功能。

經過在不同工業現場的長期使用,取得了可觀的經濟效益。

6結論

(1)電子式軟起動器結構簡單,較之傳統的△/Y起動器,自耦變壓器起動器具有無觸點、無噪音、重量輕、體積小,起動電流及起動時間可控制,起動過程平滑等優點,并且維護工作量小。當電動機空載或輕載時,節能效果顯著,特別適用于短時滿載,長時間空載的負載。

(2)對于高轉差電機,實心轉子電機,力矩電機等,尤其是在帶風機、水泵類負載時,有較好的調速性能,但不適用于普通的籠型電機調速。

(3)采用智能控制器,具有完善的電機保護功能,保護整定值設置方便,保護性能可靠。

(4)其最大缺點是由于采用晶閘管移相控制,故對電網及電機均存在諧波干擾。

|

電子發燒友App

電子發燒友App

評論