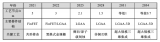

|

電力半導體模塊及其發展趨勢 1前言 電力電子技術主要是由電力半導體器件,電力半導體變流技術和控制技術三部分組成,它主要利用電力半導體器件,把電能(包括其電壓、電流、頻率、相位和相數)從一種形式變換成另一種形式,亦即把電能從AC變成DC,DC變成AC,DC變成DC以及AC變成AC,滿足用電設備的各種需要,以達到最佳利用電能的目的。但是在這種電能變換過程中,采用哪一種電力半導體器件能使變流裝置的體積最小、重量最輕、變換效率最高、且電路簡單,電能品質最好,價格便宜、操作安裝方便,從而使變流系統最可靠呢?這是裝置設計者長期以來首先要考慮和解決的重要問題,亦是器件設計者長期追求的目標。 電力半導體器件是電力電子技術的基礎,是電力變流裝置的心臟,它非但對電力變流裝置的體積、重量、效率、性能以及可靠性等起到至關重要的作用,而且對裝置的價格也起到很大影響。一種新型器件的誕生往往使整個裝置系統面貌發生巨大改觀,促進電力電子技術向前發展。自1957年第一個晶閘管問世以來,經過40多年的開發和研究,已推出各種電力半導體器件近40種,目前正沿著高頻化、智能化、大功率化和模塊化方向發展,本文將簡要介紹模塊化發展趨勢。 所謂模塊,就是把二個或二個以上的電力半導體芯片按一定電路聯成,并與輔助電路共同封裝在一個絕緣的樹脂外殼內而制成。自上世紀70年代Semikron公司把模塊原理引入電力電子技術領域以來[1],由于模塊外形尺寸和安裝尺寸的標準化以及芯片間的連線已在模塊內部聯成,因而它與同容量的分立器件相比,具有體積小,重量輕,結構緊湊,可靠性高,外接線簡單,互換性好,便于維修和安裝,結構重復性好,裝置的機械設計可簡化,總價格(包括散熱器)比分立器件低等優點,又因模塊化是使電力電子裝置的效率、重量、體積、可靠性、價格等技術經濟指標更進一步改善和提高的重要措施,因此,一開始就受到世界各國電力半導體器件公司的高度重視,投入大量的人力和財力,開發出各種內部電聯接形式的電力半導體模塊,如晶閘管、整流二極管、雙向晶閘管、逆導晶閘管、光控晶閘管、可關斷晶閘管、電力晶體管GTR、MOS可控晶閘管MCT、功率MOSFET以及絕緣柵雙極型晶體管IGBT等模塊,使模塊技術得以蓬勃發展。 2晶閘管和整流二極管模塊 晶閘管和整流二極管模塊始于上世紀70年代初,起初是中小功率晶閘管(電壓≤1000V,電流≤100A)模塊,之后,隨著模塊制造工藝的成熟以及制造模塊的相應輔助材料的研發成功,使晶閘管模塊的容量增大,品種增多,目前晶閘管模塊水平已達1000A/1600V。圖1是晶閘管、整流二極管橋臂模塊和電橋模塊內部電聯接圖,圖中單相和三相電橋模塊可帶續流二極管,亦可不帶續流二極管,因此圖中續流二極管用虛線連接表示。模塊一般有二種型式,即絕緣隔離型和非絕緣隔離型,前者芯片與銅底板之間的絕緣耐壓高達2.5kV有效值以上,應用時比較靈活,裝置設計者可以把一個或多個橋臂模塊安裝在同一接地的散熱器上,聯成各種標準的單相或三相全控、半控整流等橋式電路、交流開關或其它各種實用電路,從而大大簡化了電路結構,縮小裝置體積。后者應有公共陽極和陰極才能使用,因而在使用中有很大局限性,發展較慢。模塊結構按管芯組裝工藝和固定方法不同可分為:普通焊接結構,壓接式結構和DCB鍵合結構三種。它們各有各的優缺點,普通焊接結構工藝簡單,零部件少,因而成本低,但由于焊料的熱疲勞,重復功率循環,使模塊容易造成現場失效。壓接式結構,雖然解決了熱疲勞問題,但由于它結構復雜,零部件多,因而成本高。而DCB鍵合式結構,集中了上述二種結構的優點,克服了它們的缺點,使之有良好的熱疲勞穩定性,可制成大電流和高集成度的功率模塊。圖2和圖3分別為DCB鍵合式和壓接式晶閘管模塊結構圖,由圖可見,模塊三個主電極端子配置在同一平面上,使母線配線容易,門極和輔助陰極端子設在模塊的右側,并與主端子分開,因而提高了抗干擾能力。模塊內的陶瓷絕緣片是Al2O3,AlN或BeO,它使銅底板與芯片之間的絕緣耐壓超過2.5kV有效值。晶閘管芯片用RTV或玻璃鈍化保護,上面灌有硅凝膠和環氧樹脂,從而提高了模塊的氣密性,這種雙重密封結構大大提高了模塊的耐潮濕性能,因而使模塊能穩定可靠地運行。目前,這種模塊已廣泛應用于國防、冶金、航天、機械等國民經濟各部門,并被裝置設計者用來逐步替代分立器件。據美國上世紀90年代初統計,在過去十幾年內300A以下的分立晶閘管、整流二極管和20A以上的達林頓晶體管市場占有量已由90%降到20%,而上述器件的模塊卻由10%上升到80%,可見模塊發展之快。到上世紀90年代初,這種晶閘管系列模塊的制造技術在國外已相當成熟,而且生產成品率也相當高。但由于晶閘管是電流控制型電力半導體器件,所以需要較大的脈沖觸發功率才能驅動晶閘管,又要加其它一些輔助電路的元器件(如同步電源的同步變壓器等),體積龐大和制造技術的限制,很難使移相觸發系統與晶閘管主電路以及保護取樣傳感器等共同封裝在同一塑料外殼內,所以,國外至今未見有這種晶閘管集成智能模塊產品。我國山東淄博臨淄銀河高技術開發有限公司,經多年的研究開發,在解決了同步元件微型化問題,使之適合集成用之后,繼而解決了提高信號幅度、抗干擾、高壓隔離和同步信號輸入等問題,并研制開發出高密度的脈沖變壓器和多路高速大電流集成電路以及幾種適合集成模塊用的專用集成電路,在采用了導熱、絕緣性能良好的DCB板,鉬銅板和具有較好電絕緣和保護性

圖1晶閘管、整流二極管橋臂模塊和電橋模塊內部電聯接圖

圖290A/1600VDCB鍵合式晶閘管模塊 (a)電原理圖(b)結構示意圖

圖3260A/1400V壓接式晶閘管模塊結構示意圖

圖4移相觸發系統原理框圖 能并具有良好熱傳導作用的彈性硅凝膠等特殊材料后,開發出各種功能的晶閘管集成智能模塊ITPM(IntelligentThyristorPowerModule),解決了世界上一直未能實現的晶閘管主電路與移相觸發系統以及保護取樣傳感器共同封裝在一個塑料外殼內的難題。圖4和圖5分別為移相觸發系統原理框圖和晶閘管智能模塊內部接線圖。這樣,使電力電子裝置體積進一步縮小,可靠性更進一步提高,使用更簡單方便,安裝維修更容易,大大方便了用戶,為機電一體化作出重要貢獻。經過近三年的生產和約千余家用戶在調速、調功、調光、溫控、固態開關、電機軟起動、自動控制等領域的使用,性能良好,可靠性高,使用簡單方便,有“傻瓜”晶閘管模塊之稱。目前,該公司正以數字技術替代模擬技術,擴大模塊的輸出容量,單相、三相集成移相調控晶閘管交流開關模塊最大電流達到1000A,最高電壓達2200V,單、三相集成移相調控晶閘管整流橋模塊電流達500A,電壓達1800V。已研制出多種功能更全,輸出電流更大的專用晶閘管智能模塊,如交流電機軟起動模塊,雙閉環直流電機調速模塊,大電流全控型整流逆變模塊,弧焊電源模塊以及恒壓、恒流模塊等,且模塊內都置有電壓、電流傳感器,以達到閉環調節和保護作用。

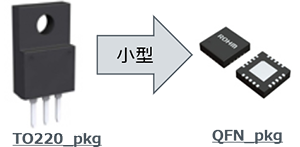

圖5晶閘管智能模塊內部接線圖 (a)三相集成移相調控晶閘管整流橋模塊(b)單相集成移相調控晶閘管整流橋模塊 (c)三相集成移相調控晶閘管交流開關模塊(d)單相集成移相調控晶閘管交流開關模塊 (e)帶過零觸發電路的三相晶閘管交流開關模塊(f)帶過零觸發電路的單相晶閘管交流開關模塊 3絕緣柵雙極型晶體管(IGBT)模塊 上世紀80年代初,IGBT器件的研制成功以及隨后其額定參數的不斷提高和改進,為高頻、較大功率應用的發展起到了重要作用。由于IGBT為電壓型驅動,具有驅動功率小,開關速度高,飽和壓降低,可耐高電壓和大電流等一系列優點,表現出很好的綜合性能,已成為當前在工業領域應用最廣泛的電力半導體器件。其硬開關頻率達25kHz,軟開關頻率可達100kHz。而新研制成的霹靂(Thunderbolt)型IGBT,其硬開關頻率可達150kHz,在諧振逆變軟開關電路中可達300kHz。 目前,IGBT封裝形式主要有塑封單管和底板與各主電極相互絕緣的模塊形式,大功率IGBT亦有平板壓接形式。由于模塊封裝形式對設計散熱器極為方便,因此,被各器件生產大公司廣泛采用。另一方面,IGBT生產工藝復雜,制造過程中要做十幾次精細的光刻套刻,并經相應次數的高溫加工,因此要制造大面積即大電流的IGBT單片,其成品率將大大降低。可是IGBT的MOS特性,使其更易并聯,所以模塊封裝形式更適于制造大電流IGBT。起初由于IGBT工藝采用高阻外延片技術,電壓很難突破2kV,因為要制造這樣高電壓的IGBT,外延厚度就要超過200微米,這在技術上很難,且幾乎不能實用化。因此,1993年德國EUPEC公司研制成的1300A/3200VIGBT模塊,就是由多個IGBT芯片串、并聯制成,這種組合只是對大電流、高電壓模塊發展的一種嘗試,對工業生產的實用價值不大。1996年日本多家公司采用(110)晶面的高阻硅單晶制造IGBT器件,硅片厚度超過300微米,使單片IGBT的耐壓超過2.5kV,因此,同年東芝公司推出的1000A/2500V平板壓接式IGBT器件就是由24個80A/2500V的芯片并聯組成。1998年ABB公司采用在陽極側透明P+發射層和n-緩沖層結構,使IGBT的耐壓高達4.5kV[2],而該公司同年研發成的1200A/3300VIGBT模塊就是由20個芯片并聯制成。此后,非穿通(NPT)和軟穿通(SPT)結構IGBT的試制成功,使IGBT器件具有正電阻溫度系數,更易于并聯,這為高電壓、大電流IGBT模塊的制造只需并聯無需串聯創造了技術基礎。目前,已能批量生產一單元、二單元、四單元、六單元和七單元的IGBT標準型模塊,其最高水平已達到1800A/4500V。圖6為300A/1700VIGBT模塊的電路圖和簡略結構示意圖,它是由4個160A/1700VIGBT芯片和8個100A/1700V快恢復二極管組成。 IGBT芯片的集電極和快恢復二極管的陰極都直接焊在DCB板陶瓷基板上,然后用銅電極引出,DCB基板再與銅底板相焊,以便散熱。IGBT的發射極、柵極以及快恢復二極管的陽極都用鋁絲鍵合在DCB板上,然后再用銅電極引出,模塊采用RTV硅橡膠、硅凝膠和環氧樹脂密封保護,又加芯片本身PN結已有玻璃鈍化保護,因此,能達到防潮、防震、防有害氣體侵襲,使模塊性能穩定可靠。但是,這種把IGBT芯片焊在一個平面上,芯片之間采用超聲鍵合或熱壓焊的方法相聯,由于器件在高di/dt和dv/dt下進行開和關,很容易產生高的電磁場,導致鍵合線(鋁絲)之間由于鄰近效應,使電流在導線內分布不均勻,并產生寄生振蕩和噪音,導致鍵合線損壞,或使鍵合點脫落,造成IGBT模塊失效。為此,已研制出在鉬片表面鍵合一層鋁,鉬面與IGBT或快恢復二極管相焊,而鋁絲鍵合在鉬片表面的鍵合鋁層上[3],以降低鍵合處的應力,進一步改善了IGBT模塊工作的可靠性。 4IGBT智能模塊 由于MOS結構的IGBT是電壓驅動的,因此驅動功率小,并可用集成電路來實現驅動和控制,進而發展到把IGBT芯片,快速二極管芯片,控制和驅動電路,過壓、過流、過熱和欠壓保護電路、箝位電路以及自診斷電路等封裝在同一絕緣外殼內的智能化IGBT模塊(IPM),它為電力電子逆變器的高頻化、小型化、高可靠性和高性能創造了器件基礎,亦使整機設計更簡化,整機的設計、開發和制造成本降低,縮短整機產品的上市時間。由于IPM均采用標準化的具有邏輯電平的柵控接口,使IPM能很方便與控制電路板相連接。IPM在故障情況下的自保護能力,降低了器件在開發和使用中損壞的幾率,大大提高了整機的可靠性。圖7和圖8分別為IPM保護的功能框圖和結構圖。圖中IPM內置的保護功能允許IGBT避免因控制失靈和應力過大而損壞的前提下,最大限度地利用IGBT器件的容量,而且其中任一種保護動作,IGBT柵極驅動單元就會被關斷,并輸出一個故障信號FO。由于采用RTC電路的實時電流控制功能來抑制短路電流,所以能實現短路的安全切斷。過電壓箝位保護,改變了過去過壓保護用外插入吸收電路的辦法,解決了吸收電路存在的損耗問題。IPM中采用帶有電流傳感器的IGBT芯片,這一電流實時監控技術能高效迅速檢測過電流和短路電流,并采用逐步降柵壓的軟關斷技術,大大降低了關斷大電流而引發的浪 涌電壓。在靠近IGBT芯片的絕緣基板(DCB板)上安裝有一個溫度傳感器,進行芯片溫度檢測,若基板溫度超過熱動作數值,則內部封鎖柵極驅動脈沖,并輸出故障信號FO,此法解決了熱敏法無法解決的檢測短時通電溫升問題。圖8中柵極驅動和控制電路則做在一塊帶有特殊防電磁干擾保護層的多層PCB上,放在功率器件上面。DCB陶瓷襯底板可提供更大的載流能力,具有更好的散熱性能。目前市場上已能批量供應800A/1200VIPM,其最高水平已達到1200A/1800V和1600A/1500V的通用和專用IPM模塊。

圖6300A/1700VIGBT模塊 (a)電路圖(b)簡略結構示意圖

圖7IPM保護功能框圖(原圖未做格式處理)

圖8IPM簡略結構示意圖

圖9分層多芯片IPEM結構圖 為適應計算機、通訊、空間技術以及各種大容量的工業電力變流裝置和電動機驅動要求,為了提高產品在市場上的競爭力,在IPM的基礎上開發出高集成化,智能化,標準化,并適合各種不同用戶應用要求的用戶專用功率模塊(ASPM),它是把變流裝置所有硬件盡量集成在同一芯片上,如把逆變裝置的整流器,逆變器的IGBT和FWD,制動IGBT以及快速二極管集成在一個芯片上,使之不再有額外的引線連接。目前市場上已大量供應作小功率電機控制用的0.1kW到1.5kWASPM模塊,一臺7.5kW電機變頻裝置ASPM模塊,其體積僅為600mm×400mm×250mm,從而達到體積小,重量輕,裝置成本低,寄生電感小,并大大提高高頻變流裝置的可靠性,21世紀被稱作“Allinone”的ASPM模塊將越來越普及。但是,技術上要把幾百安、幾千伏的電力半導體器件與邏輯電平僅為幾伏、幾毫安的集成電路集成在同一硅芯片上將非常困難。然而采用混合封裝形式的集成電力電子模塊(IPEM)將非常合適和經濟,三維多層結構的集成技術,可大大擴大IPEM的功率范圍,圖9為分層多芯片IPEM結構圖。圖9中IGBT等器件制成可安裝的管芯形式,它們被安裝在具有高導熱率且絕緣的襯底板上,利用獨特的電通路來實現各器件的互聯。IPEM的控制電路,柵極緩沖器,電流和溫度傳感器,電平位移電路和保護電路,都利用表面貼裝元件安裝在已燒制好的普通陶瓷片上,一個微處理控制器與IPEM接口,提供所需的控制功能,這種以高集成度為特色的混合結構,結合無源元件的電磁集成,采用新型材料、熱控技術以及諧振軟開關技術所制成的IPEM為新世紀電力電子技術的發展開辟了新途徑。 |

電子發燒友App

電子發燒友App

評論