通過微細控制打破僵局,電池探索新思路

在智能手機領域,處理器、顯示器、RF電路無一不被要求兼顧低功耗和高性能。這些產品正設法通過“動態(tài)電力控制”及“混合化”等打破目前的僵局。能量密度增長空間有限的充電電池將開拓新的思路。

未來的智能手機要求應用處理、無線通信處理以及畫面顯示等主要功能全部實現高性能化。“目前的智能手機在正常使用時,應用處理、通信處理和顯示所需耗電量大約各占了1/3”(某手機企業(yè)的技術人員)。只減小其中某一項的耗電量,是無法兼顧高性能和低耗電量的。因此需要在各項要素中徹底削減耗電量。

在電力的使用方法和存儲方法上雙管齊下

本篇將對執(zhí)行應用處理等的處理器、顯示器以及執(zhí)行無線通信處理的RF電路今后的低耗電量化技術進行分析。同時還會介紹旨在增加充電電池容量以及提高易用性的技術開發(fā)動向。

處理器需要實現CPU和GPU的多核化并提高工作頻率,今后預計會通過半導體的微細化等繼續(xù)提高電力利用效率、徹底實施動態(tài)電源切斷及電壓和頻率控制,以及推進電路的混合化等。

不斷向大屏幕化和高精細化發(fā)展的顯示器,其關鍵在于提高液晶面板背照燈光的利用效率和提高有機EL面板的發(fā)光效率。另外,為支持新一代移動通信規(guī)格而需要處理多頻帶無線信號的RF電路方面,根據發(fā)送電力的波形對電源電壓進行微細控制的“包絡跟蹤(Envelope Tracking)”等技術備受關注。

鋰離子充電電池單位體積的能量密度增長空間有限,目前正通過內置電池組增加容積,以及通過快速充電功能減輕充電作業(yè)的負擔等嘗試。

電力使用部分和電力存儲部分,本系列將詳細報道各部分的技術革新動態(tài)。

處理器——徹底提高效率與推進動態(tài)控制

執(zhí)行應用處理任務的處理器會瞬間消耗最大1~2W的電力。在智能手機中,處理器是對電池耐久性和發(fā)熱影響最大的部件之一。針對無線通信的收發(fā)進行信號處理的基帶處理LSI也會消耗較大的電力。

處理器的負荷在日益增加。美國谷歌公司2012年3月將“Android”應用的容量限制由50MB提高到了4GB 注1)。今后亮相的應用將處理更多的數據,執(zhí)行更加復雜的處理工作。

注1) 雖然應用APK文件的容量限制依然為50MB,不過最多可以使用2個最大2GB的擴展文件。

“終端廠商要求‘在保持當前耗電量不變的情況下提高性能’”(半導體廠商)。為此,處理器需要實現能夠輕松處理今后亮相的高級應用,并最大限度降低耗電量。

處理器的低耗電量化有兩大方向(圖1)。一是提高單位電力的處理性能(電力效率)。另一個是盡量減少通常處理時無需消耗的電量。

圖1:在提高電路的電力效率以及進行極其細微的電力控制兩方面努力

為降低應用處理器和基帶處理LSI的耗電量,在兩個方向采取舉措。需要通過微細化和低電壓化等提高電路的電力效率,根據運行情況徹底對電力進行極其細微的控制。

最大限度提高電力效率

為提高處理器的電力效率,各半導體廠商紛紛致力于半導體的微細化、電路的低電壓化以及漏電的削減等。LSI的動態(tài)耗電量與工作頻率、負荷容量以及電源電壓的平方乘積成正比。盡量削減這些要素就能以更少的耗電量執(zhí)行相同的處理任務。

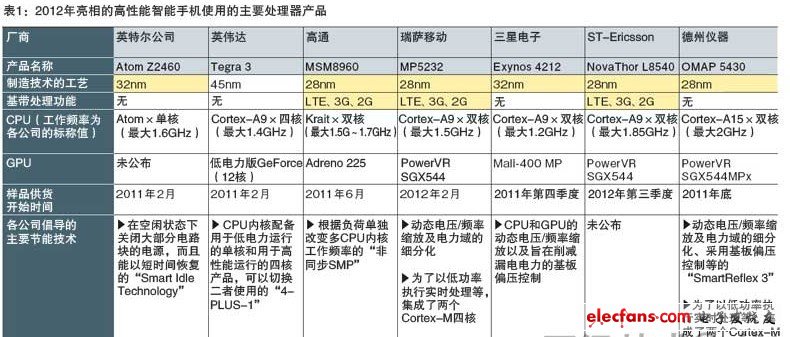

半導體的微細化在2012年是具有里程碑意義的一年。預計采用32nm/28nm工藝技術制造的產品將配備于智能手機(表1)。雖然漏電功率容易增加,但由于電路負荷容量減小,因此可以相應削減耗電量。數年后的22nm/20nm工藝的應用也有望利用這一效應。

技術壁壘較高的是低電壓化。雖然半導體芯片截至90nm工藝一直在隨著微細化順利降低電壓,但之后SRAM的誤動作成為瓶頸,低電壓化越來越難以實現。目前的便攜終端用處理器的標準電壓只降到1.0~1.1V左右,最小驅動電壓降到0.8~0.9V左右。因此需要從根本上改進電路技術。

推進這類研究的是美國英特爾。該公司試制出了電力效率在閾值電壓附近最高的x86處理器“Claremont”。這是通過開發(fā)能以0.28V的極低電源電壓正常運行的電路群來實現的。以接近閾值電壓的0.45V電源電壓運行時,工作頻率為60MHz,電力效率最大為5830MIPS/W(整體耗電量為10mW)。以1.2V運行時,工作頻率最大為915MHz,電力效率為1240MIPS/W(整體耗電量為737mW)。

漏電功率對策也在推進

要想提高電力效率,還必須削減漏電功率。韓國三星電子在“Exynos”處理器上采用32nm工藝制造技術時,導入了high-k柵極絕緣膜/金屬柵極(即HKMG)。

與32nm工藝中未導入HKMG時相比,柵極漏電流降至約1/100,整體漏電流降至約1/10。另外,三星電子還首次采用了基板偏壓技術*。目的是根據裸片上的漏電功率和性能的監(jiān)控信息,減小制造偏差造成的性能下降和漏電功率。

*基板偏壓技術=在硅基板上加載偏壓以動態(tài)控制閾值電壓的技術。通過加載負電壓提高閾值電壓以暫時抑制漏電流的后基板偏壓,或者通過加載正電壓降低閾值電壓以暫時提高速度的前基板偏壓。

為盡量削減正常處理時無需消耗的電力,而實施的對策是根據負荷改變工作頻率和電壓的DVFS*,以及以電路塊為單位的電源切斷和時鐘切斷操作。處理器本來就導入了以動態(tài)控制電力為目的的技術。通過將這些技術用于細微之處,使負荷和耗電量走勢基本上呈現同樣的曲線走勢。

*DVFS(dynamic voltage and frequency scaling)=在LSI中,通過根據處理負荷等動態(tài)控制電源電壓和工作頻率,從而削減耗電量的方法。以LSI根據軟件指示變更設定的形態(tài)運行。

從細微之處入手,瑞薩移動的做法可謂典型。該公司的母公司瑞薩電子在用于傳統(tǒng)手機的應用處理及基帶處理整合型處理器“SH-Mobile G”系列中,將DVFS應用到了CPU內核中,并對電源域和時鐘系統(tǒng)進行了細分化。

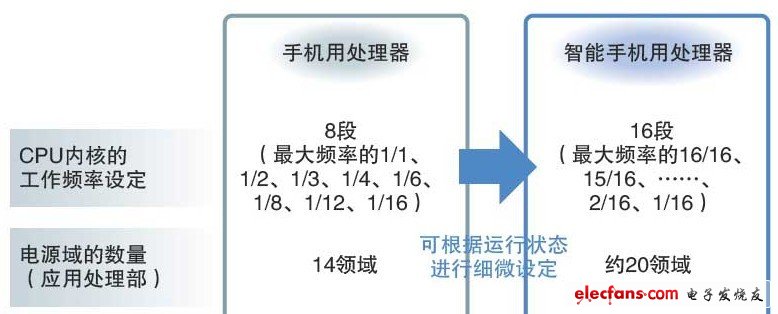

而瑞薩移動面向智能手機開發(fā)的“MP5232”則對CPU內核的工作頻率設定以及電源域和時鐘系統(tǒng)則進行了更加細致的劃分(圖2)。“由于必須配置電源開關,因此并不是只要細分就完事了。我們設想了智能手機的使用情況,找到了最佳劃分點”(瑞薩移動移動多媒體事業(yè)本部SoC事業(yè)部事業(yè)部長服部俊洋)。

圖2:根據利用情況對電力進行極其細微的控制

瑞薩移動面向智能手機開發(fā)的“MP5232”與用于傳統(tǒng)手機的處理器相比,可以根據利用情況對電力進行極其細微的控制。CPU內核的工作頻率設定、電源域的數量以及時鐘系統(tǒng)的數量均大幅增加。

對每個CPU內核控制頻率

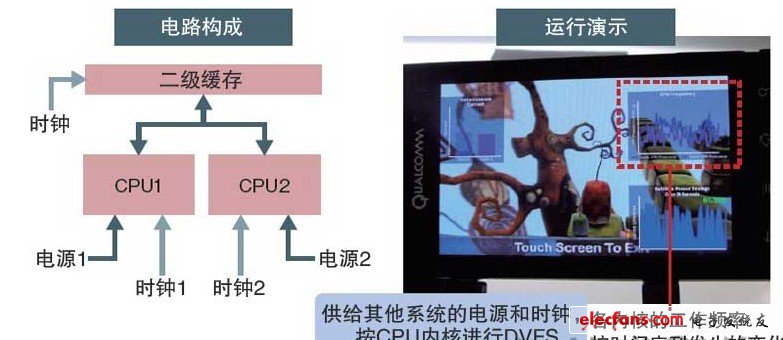

美國高通的“Snapdragon”系列采用根據多個CPU內核進行DVFS的方式。向一個內核施加較大負荷時,如果其他內核的負荷較小,則會削減負載較小的內核的工作頻率(圖3)。其他半導體廠商則采用對內核群統(tǒng)一進行DVFS的方法,即根據處理負荷統(tǒng)一改變多個CPU內核的工作頻率。

圖3:按照多個CPU內核進行DVFS

高通在“Snapdragon”系列的多核產品中,按照各CPU內核進行了動態(tài)控制電壓和頻率的DVFS。通過向各CPU內核供給其他系統(tǒng)的電力和時鐘,提高了對處理負荷的追隨性。

按內核進行DVFS的方法存在電源電路部件增加的問題,不過“該方式能防止當單線程的處理負荷較大時,其他內核以不必要的高頻率運行狀態(tài),我們判斷這樣做的優(yōu)勢更大一些”(高通日本CDMA技術營銷及業(yè)務開發(fā)統(tǒng)括部長須永順子)。除了雙核產品外,四核產品也采用相同的方式。

DVFS和電源切斷的徹底實施在基帶處理LSI方面也得到了推進。尤其是“在整合型處理器中,基帶處理部也容易細微地控制電力”(高通日本的須永)。不僅是成本和安裝面積,耗電量也可能成為選擇整合型處理器的理由。

適當使用效率各異的CPU

今后,處理器將導入的新低耗電量化舉措之一是電路的“混合”化。在智能手機中,“所要求的處理動態(tài)范圍比傳統(tǒng)手機大幅擴大。今后還會進一步擴大”(瑞薩移動的服部)。在處理負荷非常小時和非常大時區(qū)分使用最佳電力效率的電路——這類對策將得到推進。

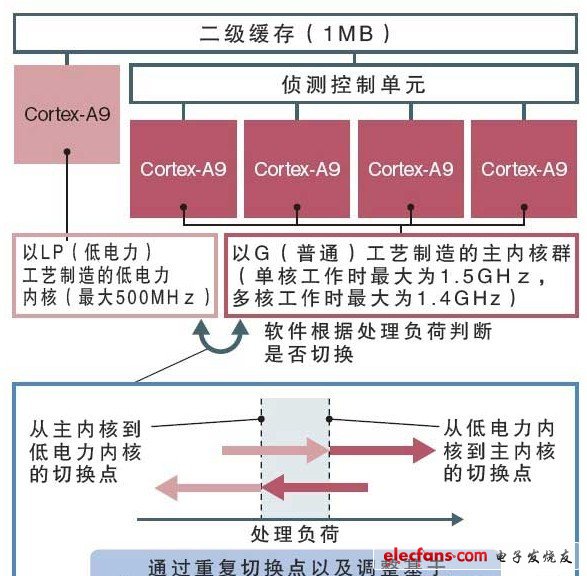

混合化從耗電量尤其大的CPU部分開始。最先得到應用的是美國英偉達在“Tegra 3”中采用的“4-PLUS-1”技術。這是在同一枚裸片上混載采用LP(低電力)工藝的低電力CPU內核和采用G(普通)工藝的主CPU內核群的做法,可根據負荷切換使用(圖4)。CPU內核采用相同的微架構。

圖4:利用不同的制造工藝安裝

區(qū)分使用CPU的英偉達在“Tegra3”中導入了可以區(qū)分使用以低電力工藝制造的CPU內核以及以普通工藝制造的CPU內核的“4-PLUS-1”技術。為了不使切換點附近頻繁發(fā)生切換,采取了預防措施。

“從決定切換到完成切換所需時間不到2ms,用戶應該注意不到”(英偉達日本技術營銷工程師Steven Zhang)。不過,如果負荷剛好在切換邊界附近變化,可能會頻繁進行切換處理,因此配備了在重復切換點的基礎上,根據實際切換次數調整切換點的學習功能。

通過微細化獲得可行對策

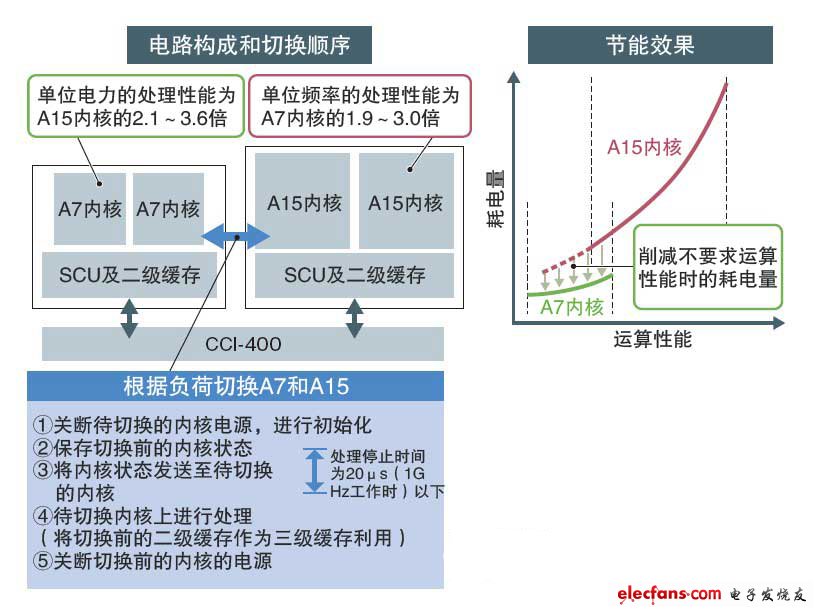

2013年前后有望實現實用化的,是切換不同微架構CPU內核的方法。英國ARM公司發(fā)布了可以切換使用相同指令集架構CPU內核群的“big.LITTLE”技術(圖5)。通過混合使用為提高最高性能而開發(fā)的A15內核,以及為優(yōu)先提高電力效率而開發(fā)的A7內核,兼顧了負荷較小時的低電力運行和負荷較大時的高性能運行 注2)。兩種內核在寄存器范圍等方面存在差異,不過這種差異可以利用二者配備的虛擬支援機構吸收。“在同一枚裸片上混載制造工藝各異的電路可能會增加掩模費用。將來采用閾值較少的big.LITTLE的廠商應該會增加”(某半導體廠商的技術人員)。

圖5:在不同架構的CPU中切換使用的“big.LITTLE”

ARM公司正在開發(fā)可以切換使用指令集兼容的Cortex-A15內核群和Cortex-A7內核群的“big.LITTLE”技術。處理負荷較低時利用電力效率較高的A7內核群,負荷較高時利用單位頻率的處理性能較高的A15內核。

注2) big.LITTLE技術有切換使用A15內核和A7內核的“Task Migration”模式,以及同時運行A15內核和A7內核的“MP”模式。MP模式需要擴展OS的調度器(Scheduler),ARM公司正面向big.LITLLE的實用化時間進行開發(fā)。

混合化得以推進的背景在于,CPU內核在處理器上所占的面積比例減小。在目前的雙核產品中,CPU內核的面積只占整體的1~2成。今后,如果電路面積也隨著半導體的進一步微細化而出現充裕空間,GPU內核等其他電路也有望采用混合構造。

顯示器——大屏幕和高精細化不斷增加功耗,液晶及有機EL均瞄準耗電量減半

智能手機配備了比普通手機尺寸大且高精細的顯示面板,顯示面板的耗電量也隨之增加。現有智能手機配備的顯示面板,無論液晶面板還是有機EL面板,其耗電量均超過了600mW(圖1)。有機EL面板在全白顯示時的耗電量甚至達到了約1800mW。

圖1:耗電量高的智能手機用面板

智能手機配備的液晶面板或有機EL面板的耗電量超過了600mW。圖中為各終端廠商通過實施圖像處理等降低耗電量的情況。(圖中的面板耗電量為LG顯示器的數據)

加之智能手機不以語音通話為主,而主要是用于Web網站瀏覽和郵件收發(fā),這種用法的改變,使得顯示面板會一直保持點亮狀態(tài)。可以說,一直消耗著600mW以上電力的顯示面板是令智能手機電池耐久性惡化的主要原因。

目前是以圖像處理來降低耗電量

如果只單純配備耗電量超過600mW的顯示面板,智能手機是無法避免電池驅動時間太短的問題的。各終端廠商現在是通過實施諸如相對于輸入影像信號及周圍亮度的伽瑪校正以及畫面亮度控制等圖像處理,來降低顯示面板耗電量的。

由圖像處理降低顯示面板耗電量的方法“在普通手機上從2008年前后開始導入,隨著顯示面板的大屏幕化和高精細化,能夠更加精細地進行控制”(NEC卡西歐移動的并木)。

配備有機EL面板的智能手機除圖像處理外,還在顯示內容方面下了工夫。通過在菜單畫面等上以黑色顯示背景,以白色顯示文字,減小了白顯示在畫面整體所占的面積。可以說這是全白顯示時的耗電量高的“有機EL面板機型必須要做的處理”(NEC卡西歐移動的并木)。

高精細化變成瓶頸

盡管終端廠商采取了措施,但據稱在瀏覽Web網站時顯示面板的耗電量“仍占智能手機整體的約3成”(多家終端廠商)。要想從根本上解決問題,需要降低顯示面板自身的耗電量。

但從面板廠商的開發(fā)動向來看,智能手機用顯示面板的耗電量今后還可能進一步增加。因為液晶面板等均在不斷推進大屏幕化和高精細化。

目前,各終端廠商的高端機型開始普遍采用分辨率在300ppi以上的顯示面板(圖2)。在2012年底~2013年,分辨率有可能會提高到近500ppi。精細度提高,單位像素的開口率就會降低,耗電量就會進一步增加。

圖2:精細度的提高,會使面板開口率降低

智能手機配備的液晶面板不斷推進大屏幕化和高精細化。隨著分辨率的提高,面板開口率逐漸降低。

各面板廠商需要開發(fā)兼顧高精細化和低耗電量化的面板。雖然進展緩慢,但液晶面板和有機EL面板均已開始采取旨在大幅削減耗電量的措施。

已采用了多種技術

液晶面板通過控制液晶分子的電壓部分遮蔽背照燈光來表現灰階。降低耗電量的對策有增加面板開口率、降低驅動電壓、提高背照燈光源——白色LED的發(fā)光效率,以及提高光學材料性能等。耗電量的降低,正是這些措施“一點點積累的結果”(日立顯示器)注1)。

注1)東芝移動顯示器、索尼移動顯示器和日立顯示器三家公司2012年4月合并成了日本顯示器,本文中使用的是原公司名稱。

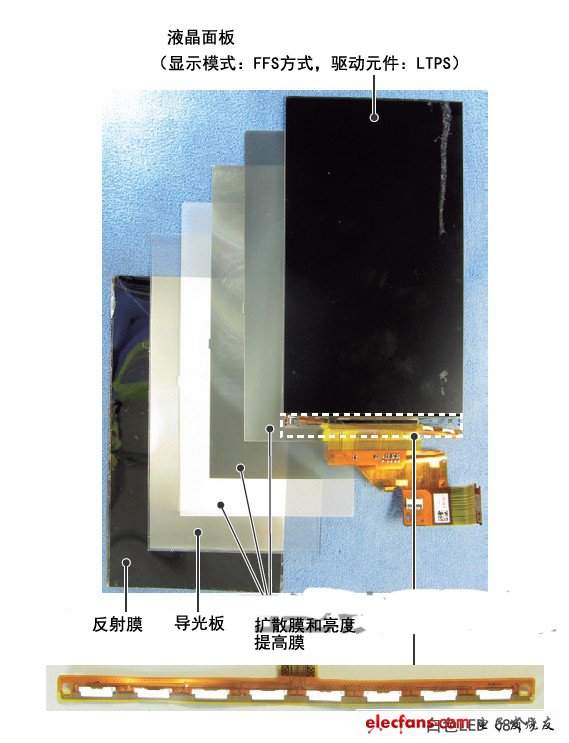

現有智能手機用液晶面板已經采用了多種低耗電量化技術(圖3)。顯示模式采用可提高開口率的“FFS(fringe field switching)”方式*,驅動元件采用載流子遷移率高、可小型化的低溫多晶硅(LTPS)TFT。光學部材使用了多片可提高亮度的薄膜。

*FFS方式=與IPS方式一樣是橫向電場控制用顯示技術。與IPS方式不同的是,像素電極和通用電極配置在上下方向。中小型液晶面板大部分都采用FFS方式,但稱為IPS方式。

圖3:配備8個白色LED

分辨率超過300ppi的液晶面板最多可配備8個白色LED。為提高背照燈光的利用效率,采用了旨在提高開口率的面板技術和光學部材。(圖為富士通的“Arrows X LTE”配備的4.3英寸、1280×720像素的液晶面板。Fomalhaut Technology Solutions協助拆解)

盡管如此,現有智能手機的液晶面板仍必須使用最多8個白色LED來確保亮度。雖然白色LED的發(fā)光效率“有望以年均5~10%左右的幅度提高”(日亞化學工業(yè)),但隨著高精細化的發(fā)展,發(fā)光效率提高的部分可能會被抵消掉。僅改良現有技術只能提高數%左右,難以從根本上解決問題。

從像素構成入手

在大幅削減耗電量上備受關注的液晶技術,也就是子像素排列的變更。具體為,在R(紅)G(綠)B(藍)3色的子像素中添加未配備彩色濾光片(CF)的W(白)來提高面板透射率,從而降低耗電量。雖然這是原來就有的技術,但目前將其應用于高精細面板中的討論在加速。

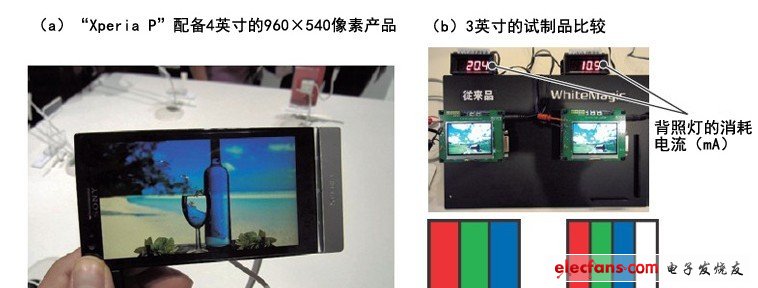

通過變更子像素的排列降低了液晶面板耗電量的終端已經面世。那就是英國索尼移動通信(Sony Mobile Communications)2012年2月發(fā)布的智能手機“Xperia P”。該機型配備了索尼開發(fā)的“WhiteMagic”液晶面板(圖4)。

圖4:采用RGBW方式的WhiteMagic

索尼移動通信在該公司的智能手機“Xperia P”上采用了索尼開發(fā)的液晶面板“WhiteMagic”(a)。通過采用在RGB中追加W的4色子像素,與原產品相比不但將耗電量削減約50%,還可將亮度提高至約2倍(b)。

WhiteMagic在一個像素上配置了RGBW四色的子像素。即使背照燈亮度減半,面板畫面仍可實現與此前產品相同的亮度。其特點是,如果背照燈亮度與原產品相同,則畫面亮度可提高至2倍左右。

索尼移動采用WhiteMagic時,調整了對輸入影像的圖像處理。這是因為,如果只單純追加W,影像的對比度感會降低。索尼移動與索尼共同反復調整了將RGB影像信號轉換成RGBW時的圖像處理參數。由此,“實現了在室內使用時可削減耗電量,在戶外時畫面明亮容易看清的效果”(索尼移動)。

將RGBW分配給兩個像素

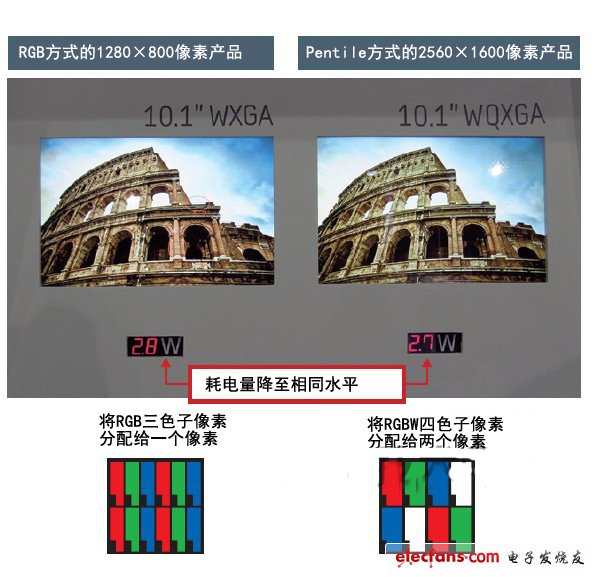

韓國三星電子正在研究同樣采用RGBW四色子像素,但將其分配給兩個像素的“Pentile”方式。由于將一個像素的子像素數從以往的3個減為2個,因此更方便提高面板透射率。雖然因像素減少而被指畫質劣化,但不失為削減耗電量的有效手段。

三星采用Pentile方式試制的10.1英寸、2560×1600像素的液晶面板,驅動元件采用遷移率低、TFT難以小型化的非晶硅TFT,但卻可實現299ppi的高分辨率(圖5)。耗電量最大為3.4W,與采用RGB三色CF的10.1英寸1280×800像素產品相同。“最早預定在2012年內開始量產”(三星)。

圖5:以Pentile方式降低耗電量

三星電子正探討在高精細面板中導入將RGBW四色子像素分配給兩個像素的“Pentile”方式。據稱在10.1英寸產品的比較中,導入該方式的2560×1600像素產品的耗電量與采用RGB三色子像素的1280×800像素產品為同等水平。

關鍵在于提高發(fā)光元件的性能

有機EL面板屬于自發(fā)光型器件,與液晶面板相比構成部材較少。用于智能手機的有機EL面板采用在TFT基板相反的一側提取光的頂部發(fā)光構造,因此不會被TFT遮擋住光線。要降低耗電量,需要提高有機EL元件的內部量子效率和光提取效率。

要提高有機EL元件的內部量子效率,最有效的方法莫過于采用磷光材料。三重態(tài)激勵發(fā)光的磷光材料與從單重態(tài)激勵發(fā)光的螢光材料相比,在理論上內部量子效率更高。目前的狀況是,在智能手機用有機EL面板上,R發(fā)光材料已經實用化,G發(fā)光材料即將得到采用。但B的磷光材料由于色純度和壽命較低,實用化尚需時日 注2)。

注2) 為使磷光材料從三重態(tài)發(fā)光,而要采用Ir(銥)和Pt(白金)等昂貴的金屬。因此存在成本高的課題。九州大學以數年后實現實用化為目標,正在開發(fā)不含Ir和Pt的發(fā)光材料。通過將單重態(tài)和三重態(tài)激發(fā)狀態(tài)的能量順序之差降到50meV,而在將能量向單重態(tài)轉換。據2012年3月發(fā)布的開發(fā)成果,已經實現了86.5%的高轉換效率。

出光興產采用現有的B螢光材料提高了內部量子效率(圖6)。該公司通過在電子輸送層和發(fā)光層之間設置“EEL(efficiency enhancement layer)”層,開發(fā)出了超過螢光材料理論界限的B發(fā)光元件。“EEL通過使三重態(tài)激子在發(fā)光元件內保留一定的時間,使激子之間發(fā)生碰撞,從而將能量向單重態(tài)轉移”(出光興產電子材料部電子材料中心主任研究員熊均)。由此提高了內部量子效率。

圖6:耗電量降至1/2以下

出光興產通過追加高效率層提高了B螢光材料的內部量子效率,并通過追加覆蓋層改善了光提取效率(a,b)。取得了4英寸的800×480像素產品的耗電量在全白顯示時為644mW,平均為143mW的模擬結果(c)。(圖由本刊根據出光興產的資料制作)

出光興產還設法提高了有機EL元件的光提取效率。通過在發(fā)光元件的負極上設置折射率較高的有機物覆蓋層,“抑制了表面離子體在負極表面上造成的消光現象”(熊均)。該公司采用B螢光材料以及R和G磷光材料試制出了設置有EEL和覆蓋層的有機EL元件。將其用于800×480像素的4英寸品時,預計耗電量在全白顯示時為644mW,平均為143mW,可降至目前的1/2以下。

還可能有第三種顯示元件

除了液晶面板和有機EL面板外,還有其他降低了耗電量的顯示器技術。其中之一就是美國風險企業(yè)Pixtronix開發(fā)的MEMS顯示器(圖7)。

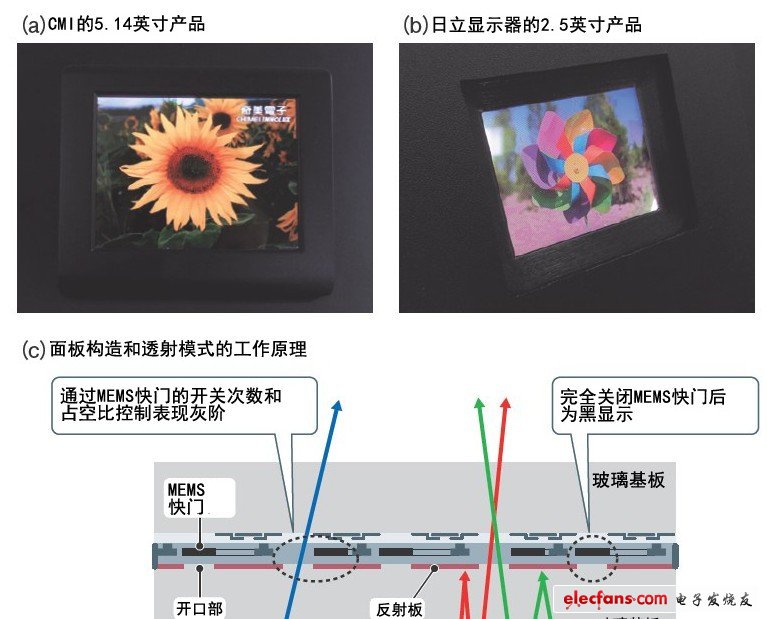

圖7:以MEMS快門顯示

CMI和日立顯示器等試制了采用Pixtronix公司自主技術的MEMS顯示器(a,b)。與液晶面板相比,光的利用效率比較高(c)。(圖根據Pixtronix公司的資料制作)

Pixtronix開發(fā)的MEMS顯示器技術由MEMS快門、采用RGB三色LED的背照燈、TFT、反射板及玻璃基板等構成。通過高速開關MEMS快門,控制LED背照燈的透射光和自然光量來顯示灰階。透射模式通過依次驅動RGB三色LED背照燈來顯示彩色。由于無需像液晶面板那樣使用偏光板和CF,因此光利用效率可提高至60~80%左右,比液晶面板的6~8%有大幅提升。

Pixtronix已在向奇美電子(CMI)、日立顯示器以及三星等知名面板廠商提供技術授權。CMI已公開了5.14英寸的640×480像素試制品,日立顯示器也公開了2.5英寸的320×240像素試制品。CMI的試制品耗電量為550mW,“是相同性能參數液晶面板的2/3左右”(CMI)。

電子發(fā)燒友App

電子發(fā)燒友App

評論