鋰離子充電

充電或放電速率通常根據(jù)電池容量來表示。這一速度稱為C速率。C速率等于特定條件下的充電或放電電流,定義如下:

I=M×Cn

其中:

I = 充電或放電電流,A

M = C的倍數(shù)或分數(shù)

C = 額定容量的數(shù)值,Ah

N = 小時數(shù)(對應于C)。

以1倍C速率放電的電池將在一個小時內(nèi)釋放標稱的額定容量。例如,如果標稱容量是1000mAhr,那么1C的放電速率對應于1000mA的放電電流,C/10的速率對應100mA的放電電流。

通常生產(chǎn)商標定的電池容量都是指n=5時,即5小時放電的容量。例如,上述電池在200mA恒流放電時能夠提供5小時的工作時間。理論上該電池在1000mA恒流放電時能夠提供1小時的工作時間。然而實際上由于大電池放電時效能降低,此時的工作時間將小于1小時。

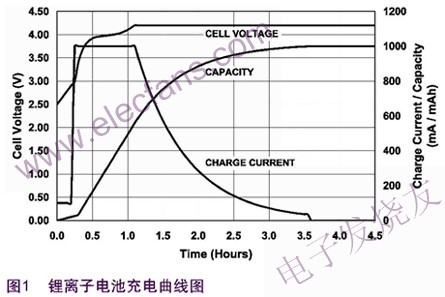

那么怎樣才能正確地為鋰離子電池充電呢?鋰離子電池最適合的充電過程可以分為四個階段:涓流充電、恒流充電、恒壓充電以及充電終止。參考圖1。

階段1:涓流充電——涓流充電用來先對完全放電的電池單元進行預充(恢復性充電)。在電池電壓低于3V左右時,先采用最大0.1C的恒定電流對電池進行充電。

階段2:恒流充電——當電池電壓上升到涓流充電閾值以上時,提高充電電流進行恒流充電。恒流充電的電流在0.2C至 1.0C之間。恒流充電時的電流并不要求十分精確,準恒定電流也可以。在線性充電器設計中,電流經(jīng)常隨著電池電壓的上升而上升,以盡量減輕傳輸晶體管上的 散熱問題。

大于1C的恒流充電并不會縮短整個充電周期時間,因此這種做法不可取。當以更高電流充電時,由于電極反應的過壓以及電池內(nèi)部阻抗上的電壓上升,電池電壓會更快速地上升。恒流充電階段會變短,但由于下面恒壓充電階段的時間會相應增加,因此總的充電周期時間并不會縮短。

階段3:恒壓充電—— 當電池電壓上升到4.2V時,恒流充電結(jié)束,開始恒壓充電階段。為使性能達到最佳,穩(wěn)壓容差應當優(yōu)于+1%。

階段4:充電終止——與鎳電池不同,并不建議對鋰離子電池連續(xù)涓流充電。連續(xù)涓流充電會導致金屬鋰出現(xiàn)極板電鍍效應。這會使電池不穩(wěn)定,并且有可能導致突然的自動快速解體。

有兩種典型的充電終止方法:采用最小充電電流判斷或采用定時器(或者兩者的結(jié)合)。最小電流法監(jiān)視恒壓充電階段的充電電流,并在充電電流減小到0.02C至0.07C范圍時終止充電。第二種方法從恒壓充電階段開始時計時,持續(xù)充電兩個小時后終止充電過程。

上述四階段的充電法完成對完全放電電池的充電約需要2.5至3小時。高級充電器還采用了更多安全措施。例如如果電池溫度超出指定窗口(通常為0℃至45℃),那么充電會暫停。

鋰離子充電——系統(tǒng)注意事項

要快速可靠地完成充電過程需要一個高性能的充電系統(tǒng)。為實現(xiàn)可靠且經(jīng)濟高效的解決方案,設計時應當考慮到以下系統(tǒng)參數(shù):

輸入源

許多應用都采用極廉價的墻式適配器作為輸入電源。其輸出電壓主要依賴于交流輸入電壓和從墻式適配器流出的負載電流。

在美國標準的墻面插座上交流母線輸入電壓的變化范圍一般為90VRMS至132VRMS。假設額定輸入電壓為120VRMS,容差為+10%, ?25%。充電器必須為電池提供適當?shù)姆€(wěn)壓措施,從而不受輸入電壓的影響。充電器的輸入電壓與交流母線電壓和充電電流成比例:

VO=2VIN×a-1O(REQ+RPTC)-2×VFD

REQ是次級繞組的電阻與初級繞組反射電阻(RP/a2)的和。RPTC是PTC的電阻,VFD是橋式整流器的前向壓降。此外變壓器磁芯損失也會使輸出電壓略有降低。

利用汽車適配器充電的應用也會遇到類似的問題。汽車適配器的輸出電壓典型范圍為9V至18V。

恒流充電的速率和精度

特定應用的拓撲結(jié)構選擇可能要由充電電流來決定。許多大恒流充電應用或多節(jié)電池充 電應用都采用開關式充電解決方案來獲得更高的效率并避免產(chǎn)生過多熱量。出于尺寸和成本方面的考慮,低檔和中檔的快速充電應用則傾向于采用線性解決方案,然 而線性解決方案會以熱的形式損失更多能耗。對于線性充電系統(tǒng)來說,恒流充電的容差變得極為重要。如果穩(wěn)壓容差太大,傳輸晶體管和其他元器件都需要更大體 積,從而增加尺寸和成本。此外,如果恒流充電電流過小,整個充電周期將會延長。

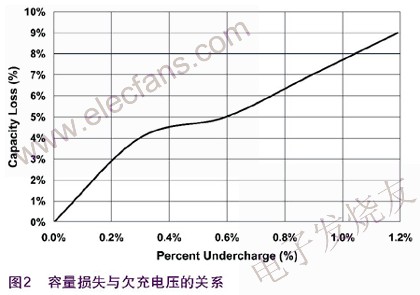

輸出電壓的穩(wěn)定精度

為了盡可能地充分利用電池容量,輸出電壓穩(wěn)壓精度非常關鍵。輸出電壓精度的小幅度下降也會導致電池容量的大幅減少。然而出于安全和可靠性方面的考慮,輸出電壓也不能隨意設置得過高。圖2顯示出了輸出電壓穩(wěn)定精度的重要性。

充電終止方法

毋庸置疑,過充始終是鋰離子電池充電的心頭大患。準確的充電終止方法對于安全可靠的充電系統(tǒng)來說非常關鍵。

電池溫度監(jiān)控

一般情況下,鋰離子電池充電時的溫度范圍應當在0℃至45℃。在此溫度范圍之外對電池充電會導致電池過熱。在充電周期中,電池內(nèi)的壓力上升還會 導致電池膨脹。溫度與壓力直接相關。隨著溫度上升,壓力也會過大,這可能會導致電池內(nèi)部的機械破裂或材料泄漏,嚴重時還有可能導致爆炸。在此溫度范圍之外 對電池充電還會損害電池的性能,或縮短電池的預期壽命。

通常鋰離子電池包內(nèi)都采用了熱敏電阻來準確測量電池溫度。充電器檢測熱敏電阻的阻值,當阻值超出規(guī)定工作范圍,即溫度超過規(guī)定范圍時,充電被禁止。

電池放電電流或反向泄漏電流

在許多應用中,即使輸入電源不存在,充電系統(tǒng)仍然與電池相連。充電系統(tǒng)必須保證輸入電源不存在時,從電池汲取的電流極小。最大泄漏電流應當小于幾個微安,通常應小于一個微安。

鋰離子充電——應用實例

將以上幾點系統(tǒng)注意事項事先充分考慮,就能開發(fā)出適合的充電管理系統(tǒng)。

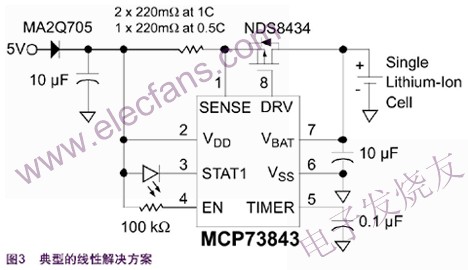

線性解決方案

當存在穩(wěn)壓良好的輸入電源時,通常采用線性充電解決方案。在此類應用中,線性解決方案的優(yōu)點包括易用、尺寸小以及成本低。由于線性充電解決方案 效率低,因此影響設計的最重要因素就是散熱設計。散熱設計是輸入電壓、充電電流以及傳輸晶體管和環(huán)境冷卻空氣間的熱阻。最糟的情況是器件從涓流充電階段向 恒流充電階段轉(zhuǎn)換時,在此情況下,傳輸晶體管必須散發(fā)最大的熱能,必須在充電電流、系統(tǒng)尺寸、成本和散熱要求之間進行權衡。

例如,應用中需要利用一個5V ±5%的輸入電源以0.5C或1C的恒定電流對一個1000mAh的單節(jié)鋰離子電池充電。圖3顯示了如何利用Microchip的 MCP73843構成一個低成本的獨立解決方案,只需要極少量的外部元器件,就可以實現(xiàn)所需要的充電算法。MCP73843完美地結(jié)合了高精度恒流充電、 恒壓穩(wěn)壓以及自動充電終止等功能。

為進一步減小線性解決方案的尺寸、降低其成本和復雜性,許多外部元器件都可以集成到充電管理控制器中。先進的封裝可以提供更高的集成度,當然也 會犧牲一定的靈活性。此類封裝需要先進的生產(chǎn)設備,許多情況下避免了返工。通常會集成充電電流檢測、傳輸晶體管以及反向放電保護。此外此類充電管理控制器 還會實現(xiàn)一定的熱調(diào)節(jié)功能。熱調(diào)節(jié)功能可根據(jù)器件管芯溫度來限制充電電流,從而可在保證器件可靠性的情況下優(yōu)化充電周期時間,熱調(diào)節(jié)功能大大降低了散熱設 計的工作量。

基于Microchip MCP73861的全集成線性解決方案如圖4所示。MCP73861包含了MCP73843的所有功能,另外還包括電流檢測、傳輸晶體管、反向放電保護以及電池溫度監(jiān)測。

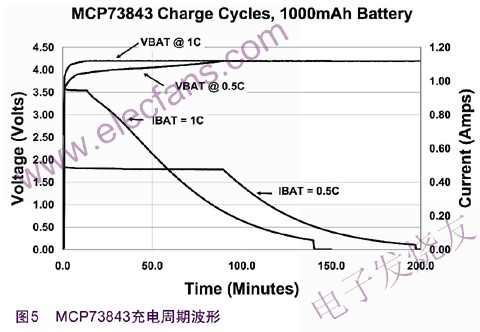

充電周期波形

利用MCP73843在1C和0.5C恒流充電速率下的整個充電周期如圖5。以0.5C而不是1C速率充電時,充電結(jié)束的時間大約晚了一個小 時。MCP73843在快速充電過程中會按充電電流成比例地縮減充電終止電流。結(jié)果是充電時間延長36%,好處則是電池容量增加2%,同時還減少了功率損 耗。充電終止電流從0.07C降到0.035C,使得最終電池容量從~98%增長到~100%。系統(tǒng)設計師必須在充電時間、功率損耗和可用電池容量之間進 行權衡。

開關式充電解決方案

輸入電壓波動范圍寬或輸入輸出電壓差大的應用通常采用開關式充電解決方案。此類應用中,開關式解決方案的優(yōu)點體現(xiàn)在可以提高效率,缺點則是系統(tǒng)復雜、尺寸相對較大且成本較高。例如應用中需要利用汽車適配器以0.5C或1C的恒定電流對一個2200mAh的單節(jié)鋰離子電池充電,由于散熱等問題,利用線性解決方案實現(xiàn)極為困難,當然也可以采用支持熱調(diào)節(jié)的線性解決方案,但降低充電電流造成的充電周期延長是無法接受的。

成功設計開關式充電解決方案的第一步是選擇設計結(jié)構:降壓式、升壓式、升/降壓式、反激式、單端初級電感式(SEPIC)或者其他形式。根據(jù)輸 入和輸出要求以及經(jīng)驗,可以迅速將適用于該應用的選擇范圍縮小為兩種結(jié)構:降壓式還是SEPIC式。降壓式轉(zhuǎn)換器的優(yōu)點是僅需要一個電感,而缺點是需要額 外的二極管用于反向放電保護、高端柵極驅(qū)動和電流檢測,以及脈沖式輸入電流(會導致EMI)。SEPIC拓撲結(jié)構的優(yōu)點是低端柵極驅(qū)動和電流檢測、持續(xù)輸 入電流以及輸入和輸出間的直流隔離,其主要缺點是需要兩個電感和一個能量傳輸電容。

MCP1630是一款可配合單片機使用的高速脈寬調(diào)制器(PWM),配合單片機,MCP1630可控制電源系統(tǒng)占空比,提供輸出電壓或電流穩(wěn)定 功能。PIC16F684單片機可用于輸出穩(wěn)壓或穩(wěn)流,以及開關頻率和最大占空比的調(diào)整。MCP1630產(chǎn)生占空比,并可根據(jù)不同外部輸入提供快速過流保 護。外部信號包括輸入振蕩器、參考電壓、反饋電壓和電流檢測。輸出信號是一個方波脈沖。充電器采用的電源結(jié)構是SEPIC。單片機提供了極大的設計靈活 性。此外單片機還可以與電池包內(nèi)的電池監(jiān)控器(Microchip的PS700)通信,從而大大縮短充電周期時間。

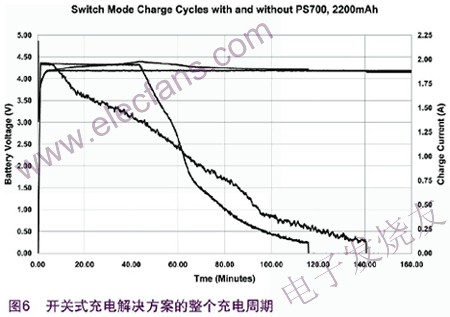

充電周期波形

利用開關式充電解決方案的整個充電周期如圖6所示。通過在充電系統(tǒng)中采用電池監(jiān)控器,可以大大縮短充電周期,使用電池監(jiān)控器就不必再檢測電池包保護電路兩端的電壓以及充電電流的接觸電阻。

結(jié)論

在目前的便攜式產(chǎn)品中,要正確地實現(xiàn)電池充電需要仔細地設計考慮。本文討論了鋰離子電池的線性和開關式充電解決方案,本文所探討的指導原則和設計考慮要素,實際上也是所有電池充電系統(tǒng)設計都需要考慮的。

電子發(fā)燒友App

電子發(fā)燒友App

評論