igbt模塊逆變器電路圖設(shè)計(jì)(一)

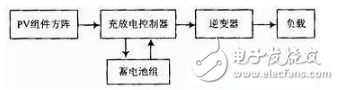

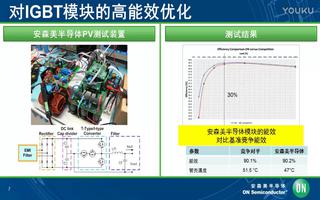

太陽(yáng)能光伏發(fā)電的實(shí)質(zhì)就是在太陽(yáng)光的照射下,太陽(yáng)能電池陣列(即PV組件方陣)將太陽(yáng)能轉(zhuǎn)換成電能,輸出的直流電經(jīng)由逆變器后轉(zhuǎn)變成用戶可以使用的交流電。以往的光伏發(fā)電系統(tǒng)是采用功率場(chǎng)效應(yīng)管MOSFET構(gòu)成的逆變電路。然而隨著電壓的升高,MOSFET的通態(tài)電阻也會(huì)隨著增大,在一些高壓大容量的系統(tǒng)中,MOSFET會(huì)因其通態(tài)電阻過大而導(dǎo)致增加開關(guān)損耗的缺點(diǎn)。在實(shí)際項(xiàng)目中IGBT逆變器已經(jīng)逐漸取代功率場(chǎng)效應(yīng)管MOSFET,因?yàn)榻^緣柵雙極晶體管IGBT通態(tài)電流大,正反向組態(tài)電壓比較高,通過電壓來控制導(dǎo)通或關(guān)斷,這些特點(diǎn)使IGBT在中、高壓容量的系統(tǒng)中更具優(yōu)勢(shì),因此采用IGBT構(gòu)成太陽(yáng)能光伏發(fā)電關(guān)鍵電路的開關(guān)器件,有助于減少整個(gè)系統(tǒng)不必要的損耗,使其達(dá)到最佳工作狀態(tài)。在實(shí)際項(xiàng)目中IGBT逆變器已經(jīng)逐漸取代功率場(chǎng)效應(yīng)管MOSFET。

圖1:太陽(yáng)能光伏發(fā)電流程

IGBT逆變器的工作原理

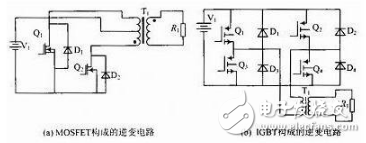

逆變器是太陽(yáng)能光伏發(fā)電系統(tǒng)中的關(guān)鍵部件,因?yàn)樗菍⒅绷麟娹D(zhuǎn)化為用戶可以使用的交流電的必要過程,是太陽(yáng)能和用戶之間相聯(lián)系的必經(jīng)之路。因此要研究太陽(yáng)能光伏發(fā)電的過程,就需要重點(diǎn)研究逆變電路這一部分。如圖2(a)所示,是采用功率場(chǎng)效應(yīng)管MOSFET構(gòu)成的比較簡(jiǎn)單的推挽式逆變電路,其變壓器的中性抽頭接于電源正極,MOSFET的一端接于電源負(fù)極,功率場(chǎng)效應(yīng)管Q1,Q2交替的工作最后輸出交流電力,但該電路的缺點(diǎn)是帶感性負(fù)載的能力差,而且變壓器的效率也較低,因此應(yīng)用起來有一些條件限制。采用絕緣柵雙極晶體管IGBT構(gòu)成的全橋逆變電路如圖2(b)所示。其中Q1和Q2之間的相位相差180°,其輸出交流電壓的值隨Q1和Q2的輸出變化而變化。Q3和Q4同時(shí)導(dǎo)通構(gòu)成續(xù)流回路,所以輸出電壓的波形不會(huì)受感性負(fù)載的影響,所以克服了由MOSFET構(gòu)成的推挽式逆變電路的缺點(diǎn),因此采用IGBT構(gòu)成的全橋式逆變電路的應(yīng)用較為廣泛一些。

圖2:MOSFET逆變器和IGBT逆變器電路圖對(duì)比

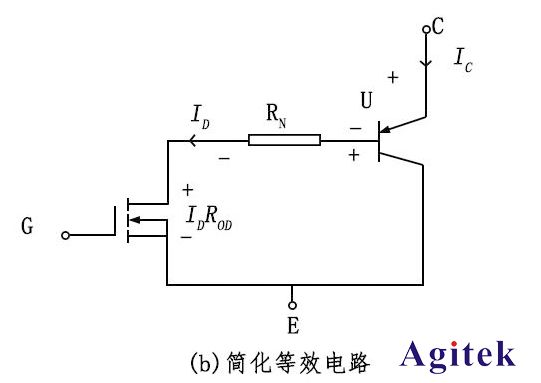

絕緣柵雙極晶體管IGBT是相當(dāng)于在MOSFET的漏極下增加了P+區(qū),相比MOSFET來說多了一個(gè)PN結(jié),當(dāng)IGBT的集電極與發(fā)射極之間加上負(fù)電壓時(shí),此PN結(jié)處于反向偏置狀態(tài),其集電極與發(fā)射極之間沒有電流通過,因此IGBT要比MOSFET具有更高的耐壓性。也是由于P+區(qū)的存在,使得IGBT在導(dǎo)通時(shí)是低阻狀態(tài),所以相對(duì)MOSFET來說,IGBT的電流容量要更大一些。

igbt模塊逆變器電路圖設(shè)計(jì)(二)

IGBT逆變器電路設(shè)計(jì)

逆變電路中的前級(jí)DC-DC變換器部分采用PIC16F873單片機(jī)為控制核心,后級(jí)DC-AC部分采用高性能DSP芯片TMS320F240為控制核心的全橋逆變電路。為了提升太陽(yáng)能光伏發(fā)電逆變器的效率,可以通過降低逆變器損耗的方式來完成,其中驅(qū)動(dòng)損耗和開關(guān)損耗是重點(diǎn)解決對(duì)象。降低驅(qū)動(dòng)損耗的關(guān)鍵取決于功率開關(guān)管IGBT的柵極特性,降低開關(guān)損耗的關(guān)鍵取決于功率開關(guān)管IGBT的控制方式,因此針對(duì)驅(qū)動(dòng)損耗和開關(guān)損耗的特性提出以下解決方案。

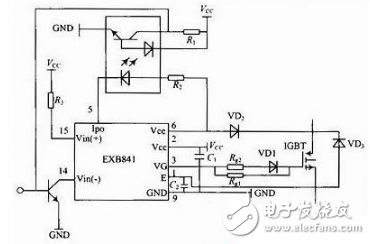

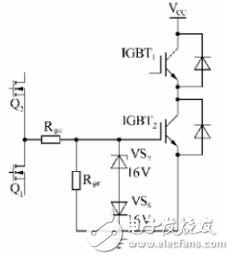

驅(qū)動(dòng)電路是將主控制電路輸出的信號(hào)轉(zhuǎn)變?yōu)榉夏孀冸娐匪枰尿?qū)動(dòng)信號(hào),也就是說它是連接主控制器與逆變器之間的橋梁,因此驅(qū)動(dòng)電路性能的設(shè)計(jì)是至關(guān)重要的。采用EXB841集成電路構(gòu)成IGBT的柵極驅(qū)動(dòng)電路如圖3所示,EXB841的響應(yīng)速度快,可以通過控制其柵極的電阻來降低驅(qū)動(dòng)損耗,提高其工作效率。EXB841內(nèi)部有過電流保護(hù)電路,減少了外部電路的設(shè)計(jì),使電路設(shè)計(jì)更加簡(jiǎn)單方便。比較典型的EXB841的應(yīng)用電路,一般是在IGBT的柵極上串聯(lián)一個(gè)電阻Rg,這樣是為了可以減小控制脈沖前后的震蕩,而選取適當(dāng)Rg的阻值則對(duì)IGBT的驅(qū)動(dòng)有著相當(dāng)重要的影響。此次電路在EXB841典型應(yīng)用電路的基礎(chǔ)上,優(yōu)化IGBT柵極上串聯(lián)的電阻,使其在IGBT導(dǎo)通與關(guān)斷時(shí),其電阻隨著需要而有所變化。

圖3:EXB843集成電路構(gòu)成IGBT的驅(qū)動(dòng)電路圖

具體實(shí)施如下:采用Rg2和VD1串聯(lián)再與Rg1并聯(lián),當(dāng)IGBT導(dǎo)通時(shí),由驅(qū)動(dòng)電路內(nèi)部EXB841的3腳輸出正電壓,VD1導(dǎo)通,Rg1和Rg2共同工作,因?yàn)椴⒙?lián)后的總電阻小于每一個(gè)支路的分電阻,所以串聯(lián)在柵極上的總電阻Rg的值比Rg1,Rg2的值都要小,這樣使得開關(guān)時(shí)間和開關(guān)損耗隨著總電阻值的減小而減少,進(jìn)而降低驅(qū)動(dòng)損耗。當(dāng)IGBT關(guān)斷時(shí),該驅(qū)動(dòng)電路內(nèi)部EXB841的5腳導(dǎo)通,3腳不導(dǎo)通,IGBT的發(fā)射極提供負(fù)電壓,使得與Rg2串聯(lián)的VD1截止,Rg1工作,Rg2不工作,此時(shí)串聯(lián)在柵極上的總電阻Rg的值就是Rg1的阻值,這樣在關(guān)斷IGBT時(shí)不會(huì)因?yàn)闁艠O間的電阻過小而導(dǎo)致器件的誤導(dǎo)通,進(jìn)而提高了工作效率。

2、軟開關(guān)DC-DC變換電路

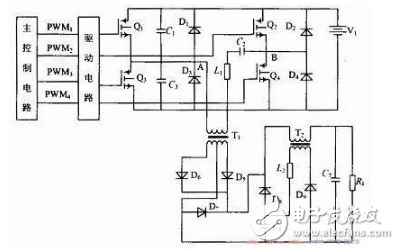

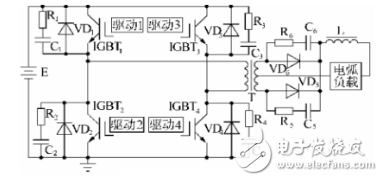

針對(duì)開關(guān)損耗,采用軟開關(guān)技術(shù)。軟開關(guān)技術(shù)是相對(duì)于硬開關(guān)而言的,傳統(tǒng)的開關(guān)方式稱為硬開關(guān),所謂軟開關(guān)技術(shù)就是半導(dǎo)體開關(guān)在其導(dǎo)通或關(guān)斷時(shí)的時(shí)間很短,使流過開關(guān)的電流或加在開關(guān)的電壓很小,幾乎為零,從而降低了開關(guān)損耗。實(shí)質(zhì)是通過提高開關(guān)頻率來減小變壓器和濾波器的體積和重量,進(jìn)而大大提高變換器的功率密度,降低了開關(guān)電源的音頻噪聲,從而減小了開關(guān)損耗。當(dāng)IGBT功率開關(guān)管導(dǎo)通時(shí),加在兩端的電壓為零稱為零電壓開關(guān),IGBT關(guān)斷時(shí),流過其上的電流為零稱為零電流開關(guān)。由于IGBT具有一定的開關(guān)損耗,所以采用移相全橋零電壓零電流PWM軟開關(guān)變換器(如圖4所示),結(jié)構(gòu)簡(jiǎn)單沒有有損元件,減少了IGBT尾電流的影響,進(jìn)而減少了開關(guān)損耗,提高了逆變器的效率。

圖4:軟開關(guān)DC-DC變換電路圖

Q1~Q4是4個(gè)IGBT功率開關(guān)管,其中Q1和Q3為超前臂,Q2和Q4為滯后臂,Q1和Q3超前于Q2和Q4一個(gè)相位,當(dāng)Q1和Q4關(guān)斷,Q2和Q3導(dǎo)通時(shí),UAB兩端電壓等于V1兩端電壓,電容器C1被電源電壓V1充電。當(dāng)Q3由導(dǎo)通到關(guān)斷時(shí),電容器C3被充電,電感L1釋放能量,使得電容器C1諧振放電,直到電容器C1上的電壓為零,使Q1具備了零電壓導(dǎo)通的條件,同理可知超前臂Q3的零電壓導(dǎo)通原理。當(dāng)Q1和Q4導(dǎo)通,Q2和Q3關(guān)斷時(shí),AB兩端電壓等于V1兩端電壓,電容器C3處于充電狀態(tài),當(dāng)Q1和Q4持續(xù)導(dǎo)通時(shí),電感L2與電容C8產(chǎn)生諧振,因此,電容C8被充電。當(dāng)Q1由導(dǎo)通到關(guān)斷時(shí),電容C1被充電,使得C3開始放電,AB兩端電壓減小,使得C8諧振放電,C8持續(xù)放電,最后使得二極管D7續(xù)流,Q4的驅(qū)動(dòng)脈沖持續(xù)下降直到零,最終完成了Q4的零電流關(guān)斷。同理可知滯后臂Q2的零電流關(guān)斷原理。

因此可以說超前臂Q1和Q3分別通過并聯(lián)電容器C1和C3來完成零電壓導(dǎo)通和關(guān)斷,進(jìn)而減小開關(guān)損耗;滯后臂Q2和Q4則是通過輔助電路中對(duì)C8放電,使流過變壓器原邊的電流減小到零進(jìn)而完成零電流導(dǎo)通和關(guān)斷。

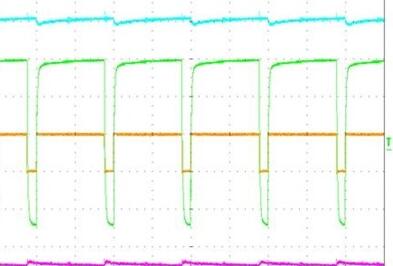

電路模擬結(jié)果

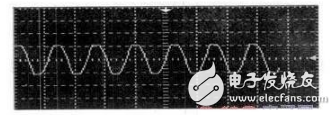

根據(jù)以上電路設(shè)計(jì),實(shí)驗(yàn)?zāi)M結(jié)果如圖5所示。

一般電路波形接近方波部分說明其輸出含有較多的諧波分量,這樣會(huì)使系統(tǒng)產(chǎn)生不必要的附加損耗,如圖5是采用IGBT的改進(jìn)電路,其波形很接近正弦波,理想的正弦波其總諧波畸變度為零,但實(shí)際生活中很難達(dá)到這樣的水準(zhǔn),因此基本達(dá)到要求,同時(shí)由于PIC16F873單片機(jī)具有多路PWM發(fā)生器,又具有更好的輸出正弦波的特點(diǎn),因此驗(yàn)證了設(shè)計(jì)的可行性,達(dá)到了預(yù)期效果。

通過對(duì)器件的比較與分析,電路的改進(jìn)與優(yōu)化,集成電路EXB841本身內(nèi)部含有過電流保護(hù)電路,解決了絕緣柵雙極晶體管IGBT對(duì)驅(qū)動(dòng)電路部分的要求,而且減少了外部電路的設(shè)計(jì),使得整個(gè)設(shè)計(jì)過程簡(jiǎn)單、方便。軟開關(guān)技術(shù)則解決了IGBT導(dǎo)通與關(guān)斷時(shí)流過電流與其上電壓過大的問題,最終整個(gè)系統(tǒng)的驅(qū)動(dòng)損耗和開關(guān)損耗大大減少,輸出波形是較為穩(wěn)定的正弦波,進(jìn)而提高了整個(gè)系統(tǒng)的工作效率。

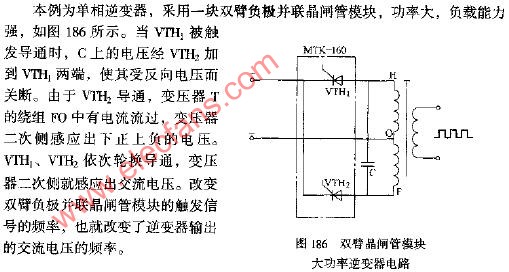

igbt模塊逆變器電路圖設(shè)計(jì)(三)

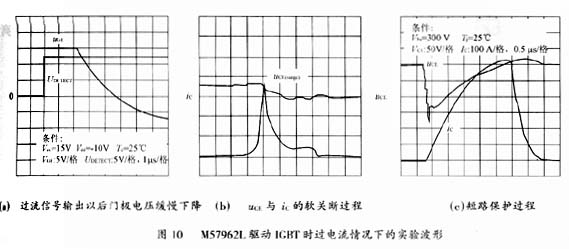

下圖為M57962L驅(qū)動(dòng)器的內(nèi)部結(jié)構(gòu)框圖,采用光耦實(shí)現(xiàn)電氣隔離,光耦是快速型的,適合高頻開關(guān)運(yùn)行,光耦的原邊已串聯(lián)限流電阻(約185 Ω),可將5 V的電壓直接加到輸入側(cè)。它采用雙電源驅(qū)動(dòng)結(jié)構(gòu),內(nèi)部集成有2 500 V高隔離電壓的光耦合器和過電流保護(hù)電路、過電流保護(hù)輸出信號(hào)端子和與TTL電平相兼容的輸入接口,驅(qū)動(dòng)電信號(hào)延遲最大為1.5us。

當(dāng)單獨(dú)用M57962L來驅(qū)動(dòng)IGBT時(shí)。有三點(diǎn)是應(yīng)該考慮的。首先。驅(qū)動(dòng)器的最大電流變化率應(yīng)設(shè)置在最小的RG電阻的限制范圍內(nèi),因?yàn)閷?duì)許多IGBT來講,使用的RG 偏大時(shí),會(huì)增大td(on )(導(dǎo)通延遲時(shí)間),t d(off)(截止延遲時(shí)間),tr(上升時(shí)間)和開關(guān)損耗,在高頻應(yīng)用(超過5 kHz)時(shí),這種損耗應(yīng)盡量避免。另外。驅(qū)動(dòng)器本身的損耗也必須考慮。

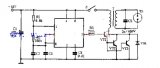

如果驅(qū)動(dòng)器本身?yè)p耗過大,會(huì)引起驅(qū)動(dòng)器過熱,致使其損壞。最后,當(dāng)M57962L被用在驅(qū)動(dòng)大容量的IGBT時(shí),它的慢關(guān)斷將會(huì)增大損耗。引起這種現(xiàn)象的原因是通過IGBT的Gres(反向傳輸電容)流到M57962L柵極的電流不能被驅(qū)動(dòng)器吸收。它的阻抗不是足夠低,這種慢關(guān)斷時(shí)間將變得更慢和要求更大的緩沖電容器應(yīng)用M57962L設(shè)計(jì)的驅(qū)動(dòng)電路如下圖。

電路說明:電源去耦電容C2 ~C7采用鋁電解電容器,容量為100 uF/50 V,R1阻值取1 kΩ,R2阻值取1.5kΩ,R3取5.1 kΩ,電源采用正負(fù)l5 V電源模塊分別接到M57962L的4腳與6腳,邏輯控制信號(hào)IN經(jīng)l3腳輸入驅(qū)動(dòng)器M57962L。雙向穩(wěn)壓管Z1選擇為9.1 V,Z2為18V,Z3為30 V,防止IGBT的柵極、發(fā)射極擊穿而損壞驅(qū)動(dòng)電路,二極管采用快恢復(fù)的FR107管。

igbt模塊逆變器電路圖設(shè)計(jì)(四)

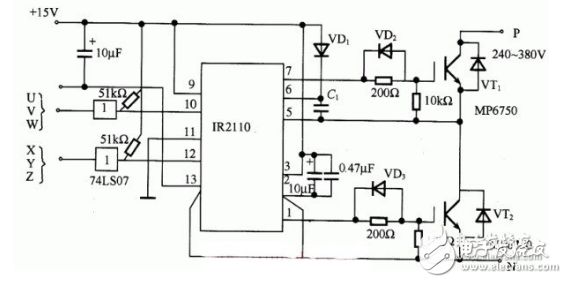

IR2110($1.0150)驅(qū)動(dòng)IGBT電路如圖所示。電路采用自舉驅(qū)動(dòng)方式,VD1為自舉二極管,C1為自舉電容。接通電源,VT2導(dǎo)通時(shí)Cy通過VDt進(jìn)行充電。這種電路適用于驅(qū)動(dòng)較小容量的IGBT.對(duì)于IR2110,當(dāng)供電電壓較低時(shí)具有使驅(qū)動(dòng)器截止的保護(hù)功能。自舉驅(qū)動(dòng)方式支配著VT2的導(dǎo)通電壓,因此電壓較低的保護(hù)功能是其必要條件。若驅(qū)動(dòng)電壓較低時(shí)驅(qū)動(dòng)IGBT,則IGBT就會(huì)發(fā)生熱損壞。VD1選用高速而耐壓大于600V的ERA38-06、ERB38-06等二極管。

絕緣柵雙極型晶體管(IGBT)是一種MOSFET 與雙極晶體管復(fù)合的器件。它既有功率MOSFET 易于驅(qū)動(dòng),控制簡(jiǎn)單、開關(guān)頻率高的優(yōu)點(diǎn),又有功率晶體管的導(dǎo)通電壓低,通態(tài)電流大,損耗小的顯著優(yōu)點(diǎn)。

igbt模塊逆變器電路圖設(shè)計(jì)(五)

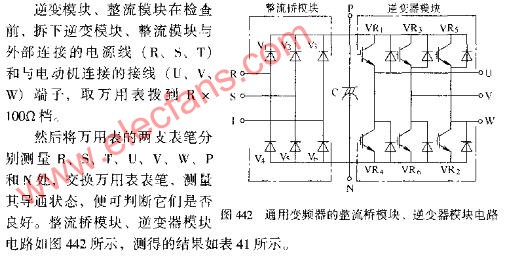

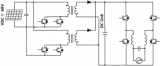

全橋式逆變主電路由功率開關(guān)管IGBT和中頻變壓器等主要元器件組成,如圖1所示快速恢復(fù)二極管VD1~VD4與lGBT1~I(xiàn)GBT4反向并聯(lián)、承受負(fù)載產(chǎn)生的反向電流以保護(hù)IGBT。IGBT1和IGBT4為一組,IGBT2和IGBT3為一組,每組IGBT同時(shí)導(dǎo)通與關(guān)斷,當(dāng)激勵(lì)脈沖信號(hào)輪流驅(qū)動(dòng)IGBT1、IGBT4和IGBT2、IGBT3時(shí),逆變主電路把直流高壓轉(zhuǎn)換為20 kHz的交流電壓送到中頻變壓器,經(jīng)降壓整流濾波輸出。

圖1 全橋式逆變電路

全橋式逆變器的一大缺陷就是存在中頻變壓器偏磁問題,正常工作情況下,功率開關(guān)器件在工作前半周與后半周導(dǎo)通脈寬相等,飽和壓降相等,前后半周交替通斷,變壓器磁心中沒有剩磁。但是,如果IGBT驅(qū)動(dòng)電路輸出脈寬不對(duì)稱或其他原因,就會(huì)產(chǎn)生正負(fù)半周不平衡問題,此時(shí),變壓器內(nèi)的磁心會(huì)在某半周積累剩磁,出現(xiàn)“單向偏磁”現(xiàn)象,經(jīng)過幾個(gè)脈沖,就可以使變壓器單向磁通達(dá)到飽和,變壓器失去作用,等效成短路狀態(tài)。這對(duì)于IGBT來說,極其危險(xiǎn),可能引發(fā)爆炸。

橋式電路的另一缺點(diǎn)是容易產(chǎn)生直通現(xiàn)象。直通現(xiàn)象是指同橋臂的IGBT在前后半周導(dǎo)通區(qū)間出現(xiàn)重疊,主電路板路,巨大的加路電流瞬時(shí)通過IGBT。

針對(duì)上述兩點(diǎn)不足,從驅(qū)動(dòng)的角度出發(fā)、設(shè)計(jì)的驅(qū)動(dòng)電路必須滿足四路驅(qū)動(dòng)的波形完全對(duì)稱,嚴(yán)格限制最大工作脈寬,保證死區(qū)時(shí)間足夠。

igbt模塊逆變器電路圖設(shè)計(jì)(六)

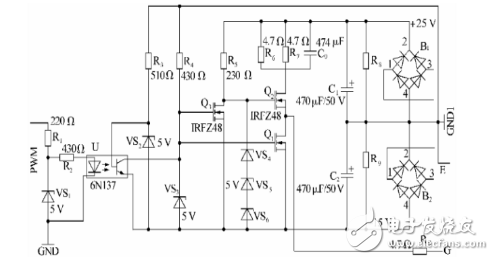

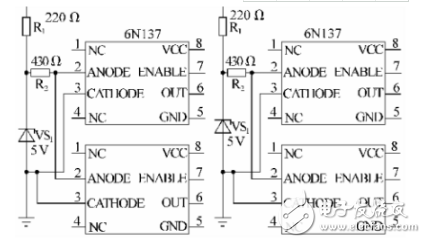

對(duì)于硬開關(guān)觸發(fā)方式的全橋逆變器,四路驅(qū)動(dòng)電路完全相同,但是各路之間在電路上必須相互隔離,以防干擾或誤觸發(fā)四路驅(qū)動(dòng)信號(hào)根據(jù)觸發(fā)相位分為兩組,相位相反。圖3為一路柵極驅(qū)動(dòng)電路,整流橋B1、B2與電解電容C1、C2組成整流濾波電路,為驅(qū)動(dòng)電路提供+25V和-15V直流驅(qū)動(dòng)電壓。光耦6N137的作用是實(shí)現(xiàn)控制電路與主電路之間的隔離,傳遞PWM信號(hào)。電阻R1與穩(wěn)壓管VS1組成PWM取樣信號(hào),電阻R2限制光耦輸入電流。電阻R3、R4與穩(wěn)壓管VS3、VS4分別組成5.5V光耦電平限幅電路,分別為光耦和MOSFET管Q3提供驅(qū)動(dòng)電平。Q3在光耦控制下,工作在開關(guān)狀態(tài)。MOSFET管Q1、Q2組成推挽放大電路,將放大后的輸出信號(hào)輸入到IGBT門極,提供門極的驅(qū)動(dòng)信號(hào)。當(dāng)輸入控制信號(hào),光耦U導(dǎo)通,Q3截止,Q2導(dǎo)通輸出+15V驅(qū)動(dòng)電壓。當(dāng)控制信號(hào)為零時(shí),光耦U截止,Q3、Q1導(dǎo)通,輸出-15V電壓,在IGBT關(guān)斷時(shí)時(shí)給門極提供負(fù)的偏置,提高lGBT的抗干擾能力。穩(wěn)壓管VS3~VS6分別對(duì)Q2、Q1輸入驅(qū)動(dòng)電壓限幅在-10V和+15V,防止Q1、Q2進(jìn)入深度飽和,影響MOS管的響應(yīng)速度。電阻R6、R7與電容C0為Q1、Q2組成偏置網(wǎng)絡(luò)。其中的電容C0是為了在開通時(shí),加速Q(mào)2管的漏極電流上升速度,為柵極提供過沖電流,加速柵極導(dǎo)通。

圖3 柵極驅(qū)動(dòng)電路原理

IGBT柵極耐壓一般在±20V左右,因此在驅(qū)動(dòng)電路的輸出端給柵極加電壓保護(hù),并聯(lián)電阻Rge以及反向串聯(lián)限幅穩(wěn)壓管,如圖4所示。

圖4 柵極保護(hù)電路

柵極串聯(lián)電阻Rg對(duì)IGBT開通過程影響較大。Rg小有利于加快關(guān)斷速度,減小關(guān)斷損耗,但過小會(huì)造成di/dt過大,產(chǎn)生較大的集電極電壓尖峰。根據(jù)本設(shè)計(jì)的具體要求,Rg選取4.7Ω。

柵極連線的寄生電感和柵極與射極間的寄生電容耦合,會(huì)產(chǎn)生振蕩電壓,所以柵極引線應(yīng)采用雙絞線傳送驅(qū)動(dòng)信號(hào),并盡可能短,最好不超過0.5 m,以減小連線電感。

四路驅(qū)動(dòng)電路光耦與PWM兩路輸出信號(hào)的接線如圖5所示。

圖5 四路驅(qū)動(dòng)電路光耦與PWM的兩路輸出信號(hào)的接線

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論