第一作者:倪煉山通訊作者:紀效波 教授單位:中南大學

【研究背景】

我國新能源汽車銷量連續7年全球第一,2021年我國新能源汽車銷量更是高達352.1萬輛,規模保有量占全球50%。電動汽車市場的快速增長,推動了對高性能正極材料的開發和研究。高鎳層狀Li[NixCoyMn1-x-y]O2 (NCM,x≥0.5),其具有相對低廉的成本、較高的比容量以及優越的綜合性能,是當前最具發展潛力的高能量密度鋰離子電池正極材料,可以實現電動汽車單次充電里程滿足300英里以上。傳統的多晶高鎳層狀正極(PCNCs)通常設計為由納米級的一次顆粒團聚而成的微米級二次顆粒,以獲得高堆積密度和低比表面積。然而,多晶NCM正極材料在高荷電狀態下,會經歷H2→H3相變導致晶格c軸出現劇烈的各向異性收縮/膨脹,促使顆粒內部產生并積累大量的機械應力,長期循環后導致晶間微裂紋形成。晶間裂紋是導致其電化學性能退化的主要原因;這是因為電解液會沿著裂紋滲入活性顆粒內部,加重電極材料中高活性的Ni3+/4+與電解質之間的寄生副反應,繼而造成表界面不可逆相變、晶格氧流失和熱失控等一系列有害結果。

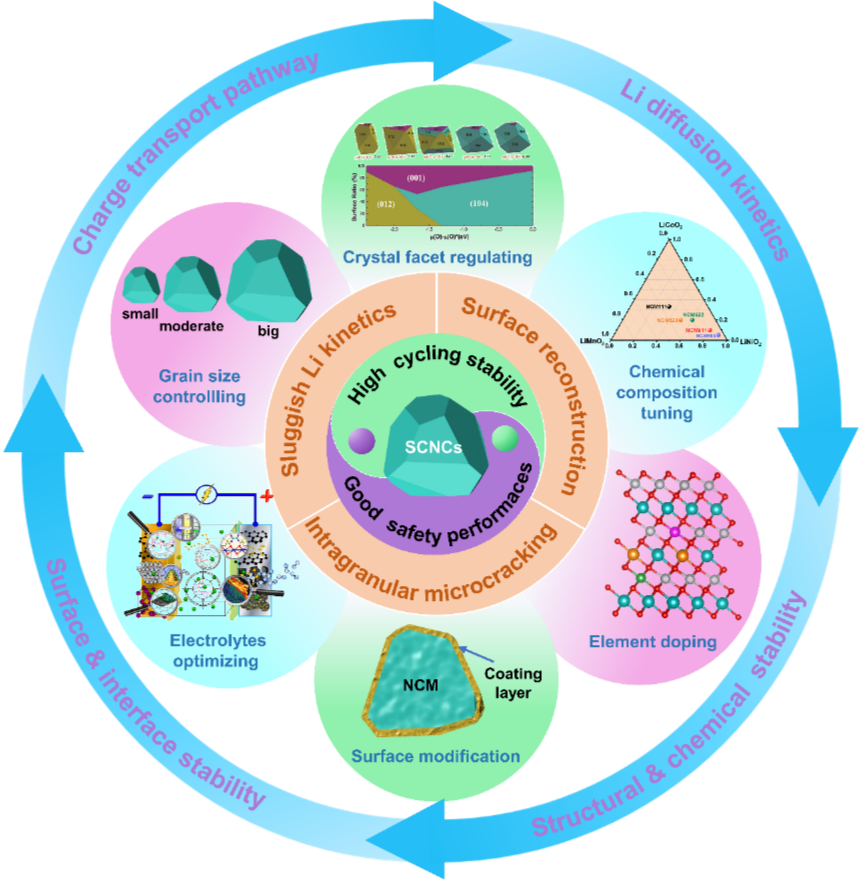

近年來,單晶高鎳層狀正極(SCNCs)由于具有消除的一次顆粒晶界、一致連續的晶格取向、有序的晶面排列和低比表面積等優勢而引起了廣泛的關注,其可以有效緩解顆粒微裂紋的產生。與具有典型二次顆粒形貌的PCNCs相比,SCNCs具有微米級大小的完整一次顆粒,這有利于增強結構穩定性,減輕電極/電解質界面之間的寄生副反應,進一步提升循環和熱穩定性,抑制氣體的演化。此外,單晶的無孔隙和一體化結構也具有較高的機械強度,可以進一步增加壓實密度,從而提高能量密度。然而,當前各種已報到的工作都集中在SCNCs的試錯合成和改性,以及與PCNCs進行電化學性能和儲鋰機制的比較,尚缺乏系統的分析和總結來揭示SCNCs存在的關鍵挑戰、結構及電化學性能優勢和爭議,以及改性策略。

? ? ? ? ?單晶高鎳層狀正極的優點、挑戰和改性策略

【成果簡介】近日,中南大學紀效波教授課題組針對單晶高鎳正極存在的挑戰及改性策略進行了全面的分析與總結。作者首先概述了SCNCs在結構和電化學性質方面存在的優勢和爭議及其背后的原因,并將其與PCNCs進行了比較,為深刻理解SCNCs提供了理論基礎依據。然后從學術界和產業界的角度全面探討了SCNCs當前存在的實際問題和挑戰,包括材料合成和循環過程中的結構/界面退化,以及相應的改性措施和潛在機制;最后對SCNCs的理性設計、合成、優化及應用提出了相應的展望。相應的研究成果以“Challenges and Strategies towards Single-Crystalline Ni-Rich Layered Cathodes”為題發表在能源材料領域國際知名期刊Advanced Energy Materials ( IF : 29.698 )。2020級博士生倪煉山為第一作者,紀效波教授為論文的通訊作者。

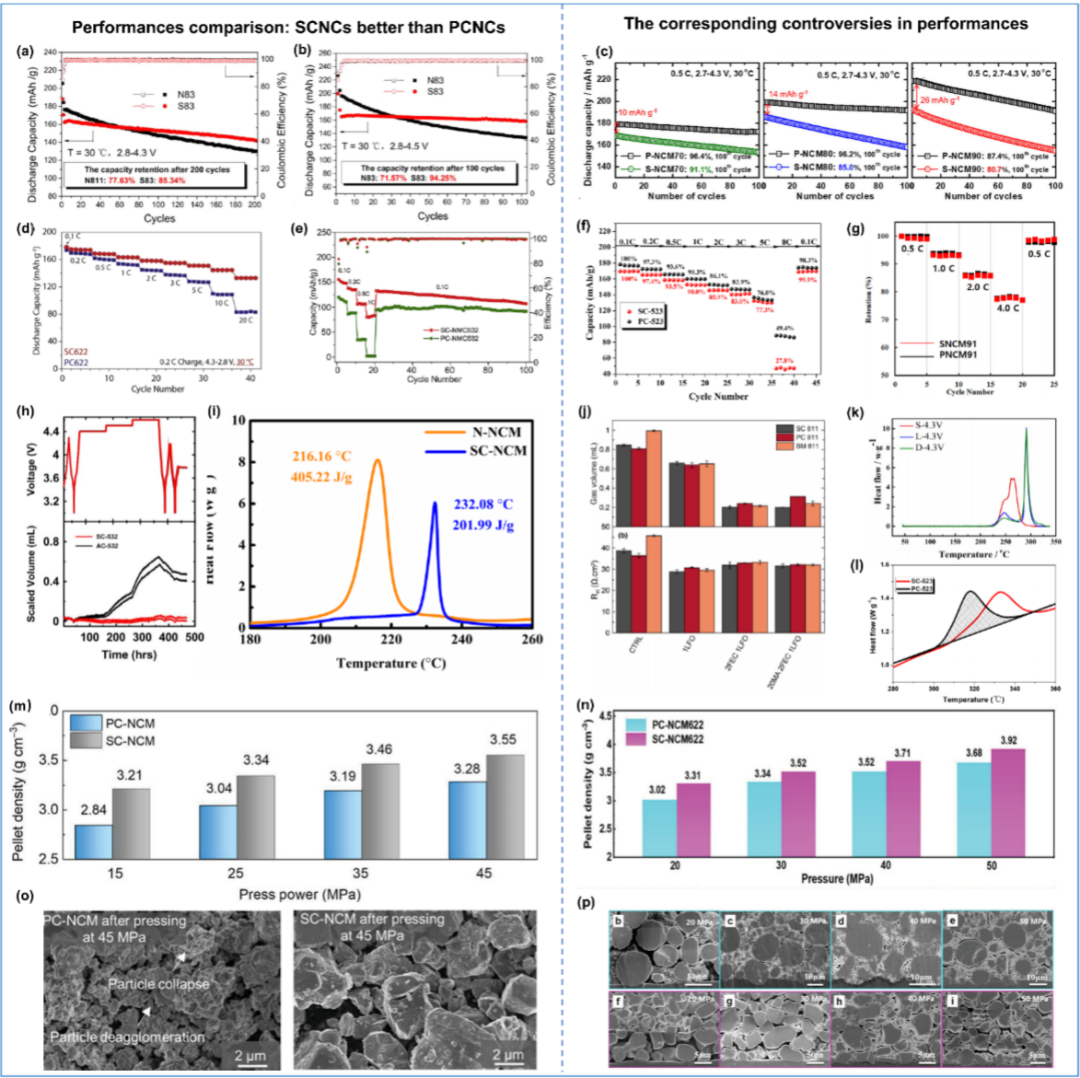

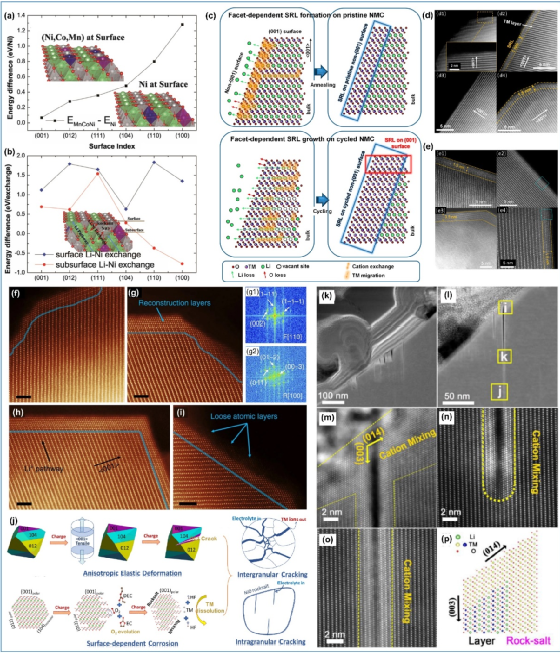

【核心內容】1. SCNCs的結構和電化學性質以及與PCNCs的比較循環穩定性:一般認為,SCNCs比PCNCs具有更好的循環穩定性,這是因為SCNCs具有獨特的一體化單晶結構,消除了顆粒內部隨機取向的一次晶界,機械強度高,比表面積小,可以顯著抑制顆粒裂紋形成和表/界面副反應,進一步緩解不可逆的表面降解。但是,也有少數文獻報道了SCNCs的循環穩定性不如PCNCs,其將這種現象歸因于SCNCs具有較大的一次顆粒尺寸,從而具有較長的Li+擴散路徑,在循環過程中會導致不均勻的鋰濃度分布。隨著正極中Ni含量和電流密度的增加,這種趨勢將進一步加重,導致H2和H3兩個相在單個粒子內共存,由此產生的非均勻應變和應力會產生結構缺陷,進一步限制了Li+擴散動力學,并最終導致在長期循環過程中的容量快速衰減。

倍率性能:一般來說,SCNCs由于其微米級的大一次顆粒導致Li+擴散路徑較長,使得Li+擴散動力學較為緩慢,這將導致其倍率性能惡化。然而,在大多數文獻中,SCNCs的倍率性能均比PCNCs更好,只有少數文獻報道了SCNCs具有比PCNCs較低或相似的倍率性能和電荷傳輸動力學。這主要歸因于SCNCs的獨特單晶結構的優勢,包括亞微米尺寸,一致的晶格取向,有序和周期性的晶面排列,和良好的機械完整性。此外,SCNCs具有分散良好的一次顆粒,可以被導電劑均勻地包裹,有利于相鄰顆粒之間界面電子的快速傳輸。特別是,當應用于全固態電池時,SCNCs的倍率性能也更好,其Li+擴散系數比PCNCs高6-14倍,這是由于SCNCs的單個粒子具有消除的晶界,從而具有連續的Li+擴散路徑。

產氣和熱安全性:一般來說,由于晶格中Ni含量的增加,高鎳電極與電解質之間的熱活性和界面寄生副反應均加劇,這與其充電過程中具有大量的高催化和氧化活性的Ni3+/Ni4+密切相關。這可能會進一步導致嚴重的安全問題,包括氣體產生和熱失控。特別是對于PCNCs,在長期循環過程中,由于晶格劇烈的收縮/膨脹導致的疲勞應變,不可避免地會產生顆粒晶間開裂,這將導致更多的活性表面暴露,進一步加劇氣體的產生和熱失控。然而,具有高機械完整性、低比表面積的SCNCs可以有效抑制顆粒開裂和界面寄生反應,有望緩解高鎳正極根深蒂固的產氣和熱失控問題。盡管如此,報道的文獻中關于SCNCs的產氣和熱穩定性仍存在很多差異和爭論;為了更好地比較SCNCs和PCNCs的產氣和熱安全性,建議在盡可能接近實際工況的條件下進行測試,如在具有高電極負載量的全電池、密封和電解液潤濕環境下等。

機械穩定性和壓實密度:與PCNCs相比,SCNCs具有更高的機械可靠性和壓實密度,這得益于其微米級的初級粒子、一致的晶格取向和消除的內部空隙,這進一步可提高其體積能量密度。

圖1. SCNC與PCNCs的結構及電化學性能比較及相應的爭議

2. SCNCs面臨的挑戰盡管SCNCs比PCNCs擁有更多的優勢,但仍存在許多挑戰,如不成熟和復雜的合成路線、遲緩的Li+擴散動力學、高電壓和/或大電流操作下的微裂紋演變、不可逆的表面重構等,進一步導致電化學性能惡化,商業化進程受阻。

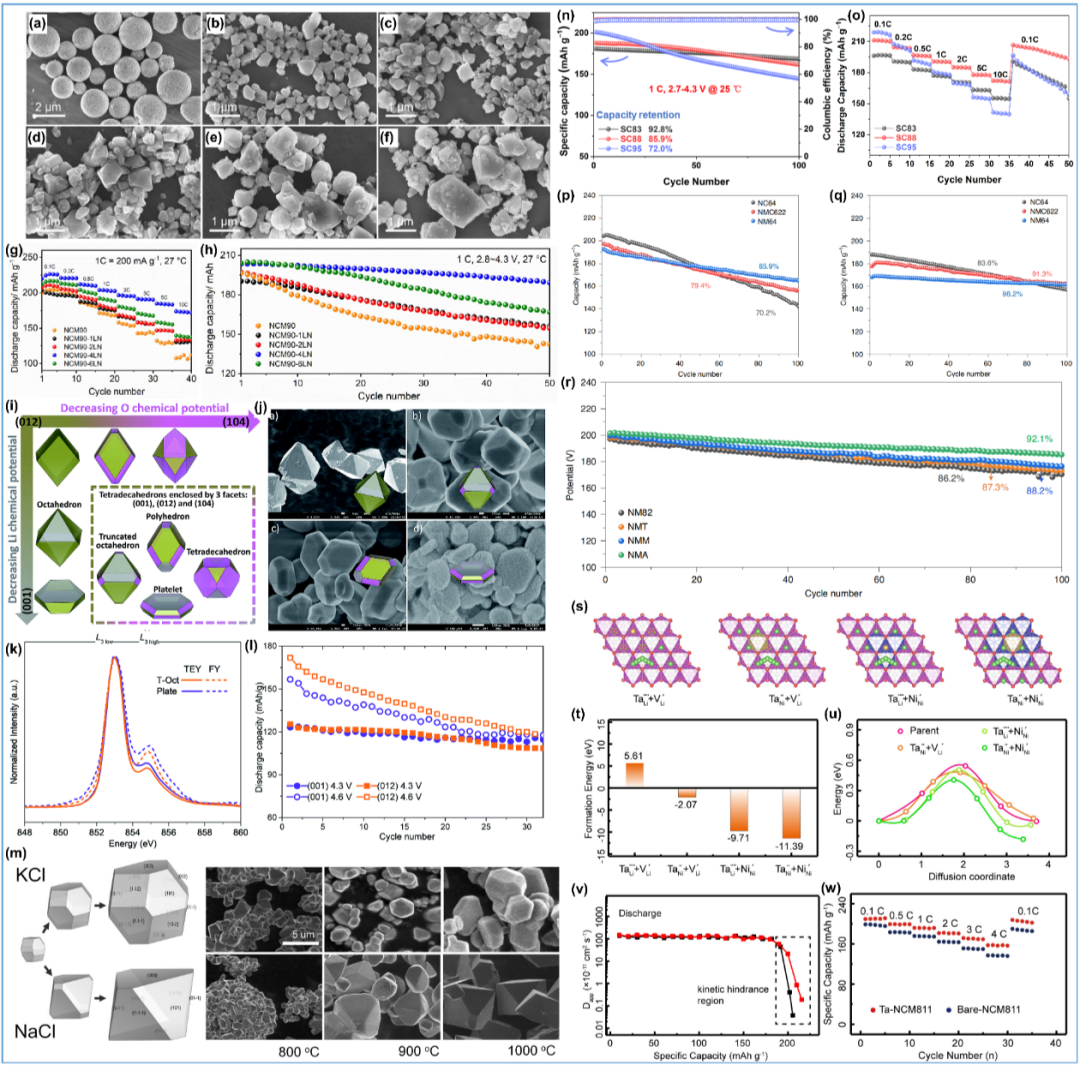

圖2. SCNCs的四條主要的合成路線示意圖及其相應的SEM圖像:a)高溫合成,b)多步鋰化合成,c)熔鹽合成,和d)水熱合成。

2.1不成熟和復雜的合成路線與PCNCs成熟和標準的合成路線不同,SCNCs的合成更加復雜和昂貴,因為單晶對形態、尺寸分布和顆粒分散性有更高要求。雖然已經報道了許多SCNCs的制備方法,但目前還沒有通用的合成標準。如圖2所示,SCNCs的合成路線主要分為四種類型:高溫合成,多步鋰化合成,熔鹽合成,和水熱合成。此外還報道了噴霧熱解、流變-相變、溶膠-凝膠、刻蝕法、過氧化氫輔助合成、全干合成等合成方法用于制備SCNCs。這些合成路徑或多或少都存在著工藝復雜、能耗高、設備要求高、合成成本高,產率低等問題。

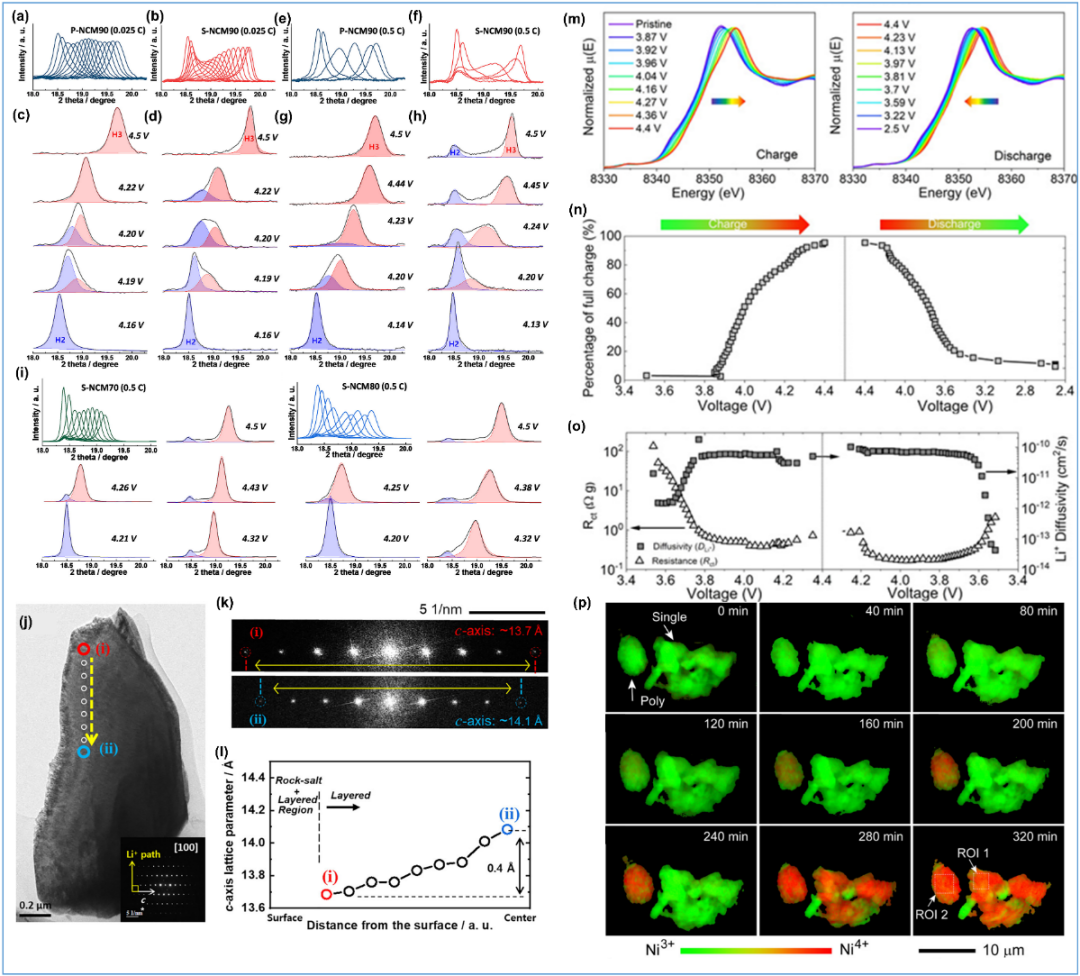

2.2遲緩的Li+擴散動力學SCNCs由于其微米級的大初級粒子導致Li+擴散路徑較長,使得Li+擴散動力學較為緩慢。這可能促使單晶顆粒內部的Li+濃度在充放電過程中分布不均勻,進一步產生不均勻結構應力,導致晶內微裂紋的形成,加劇表/界面失效和容量衰減。尤其是在低SOC (~3.5V)和高SOC (~4.17V)下,SCNCs具有更嚴重的Li+擴散動力學障礙。其中,低SOC下的Li+擴散動力學緩慢可能是和Li空位很少導致的高活化能有關,而在高SOC下可能是由于H2-H3相變過程中晶格c軸的劇烈收縮導致的。

圖3. SCNCs遲緩的Li+擴散動力學

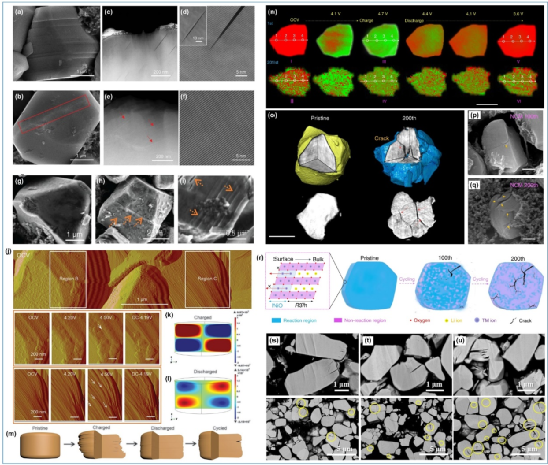

2.3晶內裂紋對于SCNCs而言,其消除的一次顆粒晶界和高機械穩定性有效地抑制了晶間開裂的產生。然而,在高電壓或大電流密度下經過長期循環后,在單晶顆粒內仍可以觀察到晶內微裂紋現象;這是由于SCNCs具有微米級的大初級粒子,導致Li+傳輸路徑較長,電化學反應過程中引起不均勻的Li+分布,進一步誘導了非均勻的結構應變和拉伸變形。這種晶內裂紋隨著SCNCs晶格中Ni含量的增加和充放電電流密度的增大,將會進一步加重,進而導致更不均勻的鋰濃度和內部應變,最終產生更嚴重的結構降解和性能惡化。

圖4. SCNCs的晶內裂紋

2.4表面重構SCNCs的電化學性能與其活性顆粒的表面穩定性有關。然而,表面重構,包括由Li/Ni混排引發的層狀六方結構向尖晶石和巖鹽相的轉變,仍然發生在SCNCs的合成過程以及電解質暴露的充放電過程中。表面重構往往會阻塞鋰的傳輸通道,進一步導致容量和倍率性能的惡化。值得注意的是,在高溫合成和電化學過程中,表面重構表現出很強的晶面相關性。它通常發生在Li擴散通道上,這是由于隨著充電過程中Li的脫出和相關的Li空位的形成,使得Ni2+更容易占據在Li空位中,促進了Li+/Ni2+的交換。

圖5. SCNCs的表面重構

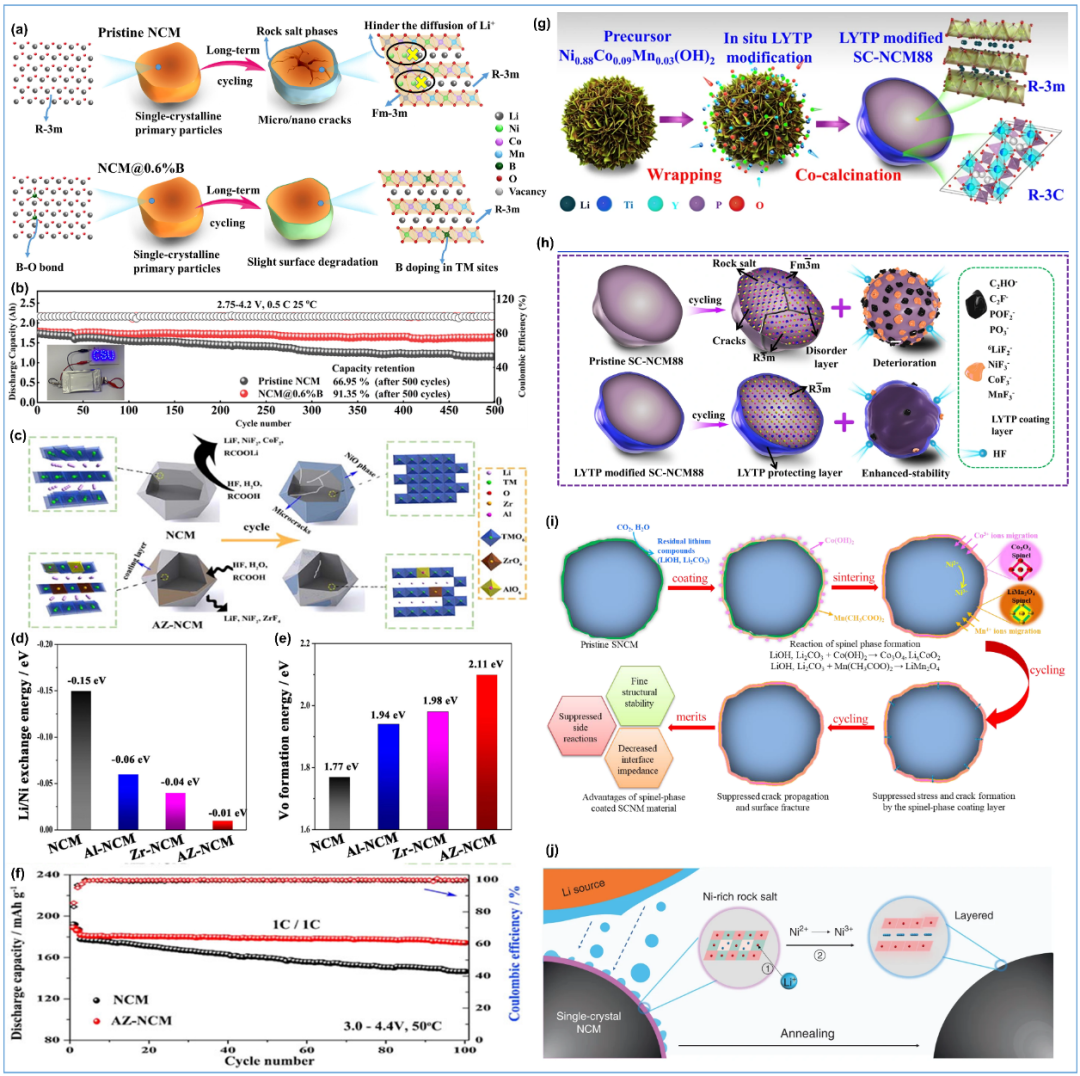

3. 改性策略為了改善SCNCs緩慢的Li+擴散動力學和嚴重的容量衰減,不同的改性措施,包括晶粒尺寸控制、顆粒形貌和晶面調控、化學組分優化、元素摻雜、表/界面工程、電解質優化等已經被廣泛報道。

晶粒尺寸控制:一般來說,SCNCs緩慢的Li+擴散動力學和較差的倍率性能主要是由于其大微米顆粒導致的低比表面積和長Li+傳輸路徑引起的。因此,減小粒徑有利于縮短Li+的傳輸距離,但由于比表面積的增加,也加劇了電極/電解質的副反應。此外,考慮到不同的鋰離子傳輸路徑長度可能導致反應程度的差異,因此粒徑分布的一致性和均勻性也至關重要;也就是說,小顆粒由于在充電過程中連續的Li+脫出而具有均勻的氧化反應,而大顆粒則由于其緩慢的氧化還原動力學而不均勻反應。隨著單晶粒徑的增加,可以有效抑制電極/電解質界面副反應和氣體產生,振實密度和壓實密度也顯著提高,但同時也導致了Li+擴散動力學和倍率性能的降低。然而,雖然減小粒徑有利于提高Li+傳輸能力,但由于過小的顆粒會導致寄生副反應加劇,并且體積能量密度也進一步降低,不利于SCNCs的商業化應用。此外,在顆粒尺寸調控過程中也可能產生結構缺陷和陽離子亂序。因此,合理的粒徑控制對于電化學性能的平衡至關重要。

顆粒形貌和晶面調控:晶面暴露的調控,通常伴隨著不同的顆粒形狀(如八面體、截斷八面體、多面體、平板等),已被廣泛應用于提高SCNCs的電化學性能。一般來說,不同的晶面具有不同的表面能、原子排列以及與電解質的表面反應活性,這可以極大地影響Li+的擴散動力學、過渡金屬偏析、材料結晶度和表面重構等。根據DFT計算,可以通過改變合成過程中氧和鋰的化學勢來有效調控SCNCs的平衡粒子形狀,主要包括由(104)非極性面、(001)極性面和(012)極性面等切面組成。通過暴露更多的活性表面,如(012)(104),(010)等,由于其具有更多有效的Li+擴散路徑,可以顯著提高容量和倍率性能。而通過暴露更多的不活躍的表面,包括(001)方面,可以有效地抑制與電解質的界面寄生副反應和不利的表面相變,可以極大改善高壓循環穩定性。

化學組分優化:在NCM體系中,Ni、Co和Mn的氧化態分別為+2/+3、+3和+4。Ni元素具有電化學活性,是增加NCM的比容量和能量密度的關鍵。然而增加正極晶格內的Ni含量,會促使Li+/Ni2+混排和H2-H3相變隨之加劇,這可能導致循環過程中加重的不可逆相變(層狀-尖晶石-無序巖鹽)和阻塞的Li+傳輸通道,以及劇烈的體積變化和相應的結構應變。此外,在深度充電過程中,具有高氧化和催化反應活性的Ni3+/Ni4+越多,會促進電極/電解質之間發生嚴重的寄生副反應,進一步導致不利的界面相變和產氣。Co3+的存在有利于提高導電性,倍率性能以及陽離子有序,在高電壓下還能貢獻額外的容量。但由于Co和O的能帶重疊,在高壓循環過程中也會導致不可逆的氧氧化損失和結構轉變。非活性的Mn4+有利于提高結構穩定性和熱安全性,但由于電荷補償會導致部分Ni3+還原為Ni2+,促進Li+/Ni2+混排加重。基于此,增加SCNCs中的Ni含量,利用其豐富的Ni2+/Ni3+反應活性離子,可以有效提高比容量和能量密度,而這也不可避免地導致循環能力和熱穩定性的惡化。此外,用Mn取代Co可以實現SCNCs的高結構和循環穩定性。因此,合理的成分設計將有助于實現SCNCs預期的晶體結構和電化學性能。

圖6. SCNCs的改性策略

離子摻雜:元素摻雜作為一種有效的改性方法可以有效調控NCM正極的結構和電化學性質,如晶格氧配位環境、相變、陽離子有序、充放電容量、工作電壓、循環能力、熱安全、氣體演化等,所有這些都強烈依賴于摻雜劑的類型和濃度,以及取代位點。摻雜效應主要如下:1) 通過抑制過渡金屬遷移來增強陽離子有序;2) 通過調控晶格參數、過渡金屬氧化態、結構缺陷和Li擴散能壘等來提高離子/電子電導率;3) 通過抑制H2-H3相變來緩解深度充電過程中的晶格扭曲;4) 通過調控過渡金屬與氧離子的鍵強和軌道雜化,減輕氧損失和結構退化。對于SCNCs,一些典型的單摻雜劑(如B、Ta、Mg、Al、Zr、F等)和雙摻雜劑(如Na/F、Al/Zr等)已被提出以改善Li擴散動力學和循環穩定性。根據缺陷化學機制,高價離子摻雜可以誘導Ni還原和/或Li空位的形成,進一步促進Li+的擴散傳輸。此外,引入與O具有強共價鍵的離子可以極大地抑制晶格氧的釋放,提高化學穩定性,從而實現優越的循環耐久性。此外,利用多元素共摻雜可同時穩定SCNCs的體相和表面化學性質,利用其協同改性效應進一步提高電化學性能。基于以上討論,元素摻雜對增強SCNC的結構和電化學性能是有效的。特別是SCNCs的Li+動力學障礙瓶頸也可以通過合理的摻雜劑設計來解決。然而,非活性外來元素的引入會導致不可避免的容量損失,因此有必要優化摻雜劑的含量,以平衡能量密度和循環穩定性。此外,應進一步通過原位和非原位光譜結合理論計算,探究元素摻雜的改性機理。例如,建議采用同步輻射x射線衍射、x射線吸收光譜等,全面深入地表征摻雜劑誘導的過渡金屬氧化態和局部電子結構演化,以及晶格氧配位環境的演變,進一步加深對SCNCs摻雜策略的認識。

圖7. SCNCs的摻雜及表面改性策略

表界面工程:調控活性顆粒的表面/界面化學和性質是提高NCM正極的鋰存儲性能和熱安全性的基本策略。特別是,表面包覆被認為是提高表/界面穩定性和電荷傳輸的最常見和有效的策略。該包覆層材料可分為具有電化學鈍化作用的金屬化合物、電子導體以及快鋰離子導體。改性的主要機制如下:1)通過包覆離子/電子導體促進界面離子/電子傳輸;2)作為電解質屏障來抑制界面寄生反應;3)通過提供化學鍵和物理保護層來緩解表面相變和晶格氧演化;4)與鋰化合物反應以去除表面殘鋰并構筑包覆層。對于SCNCs,主要的挑戰是緩慢的Li擴散動力學和表面重構,因此報道的表面涂層主要是鋰離子導體,如LiV2O4、LiAlO2、LiBO2、Li1.4Y0.4Ti1.6(PO4)3和Li1.8Sc0.8Ti1.2(PO4)3等。其他的表面處理已被用來去除正極表面殘鋰,同時構建穩定的界面相。雖然已經提出了不同的表面處理和涂層材料來提高SCNCs的界面穩定性和電化學性能,但要以工業大規模、低成本實現均勻、穩定、可控的涂層仍然具有挑戰性。此外,大多數報道的包覆策略沒有涉及體相改性,包括陽離子混排、晶格參數、相變和化學鍵合等。此外,由于NCM正極對水的敏感性高,在濕法包覆過程中可能造成結構缺陷和雜質,這使得其在水溶液中難以實現。同時,與元素摻雜類似,由于電化學惰性涂層材料的引入,可用的容量和能量密度也不可避免地會下降。

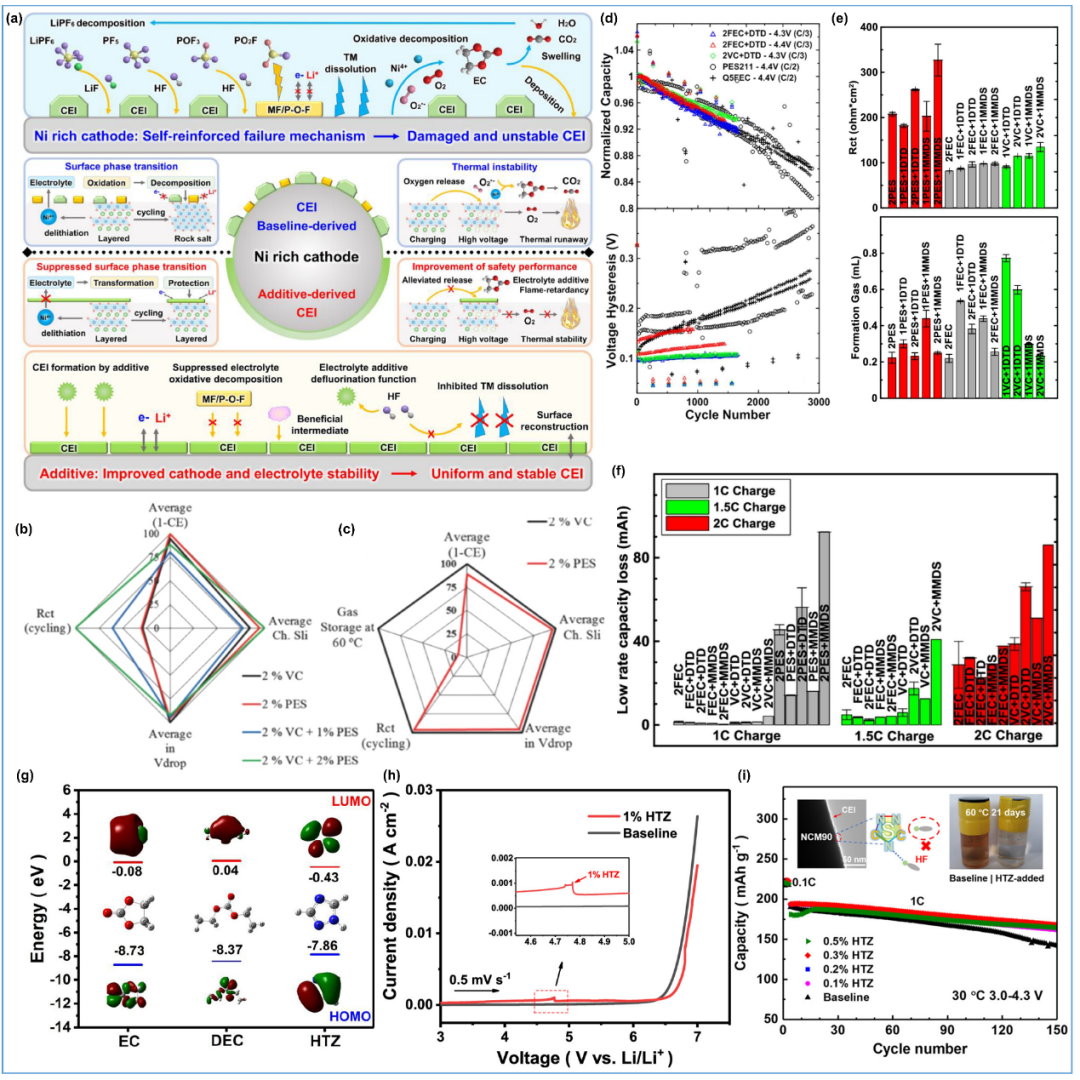

圖8. SCNCs的電解質改性策略

電解質優化:SCNCs在高電壓或高溫下工作時,通常會發生嚴重的結構和電化學降解,這與正極與電解質界面之間的副反應密切相關,進一步可導致不可逆表面重構和電解質氧化分解。此外,在高倍率或低溫充電過程中,會加劇電極阻抗或極化的增長以及負極端有害的鋰沉積,從而進一步導致嚴重的容量損失。通常認為,合理的電解質添加劑設計可以顯著提高正極材料的電化學性能和安全性,特別是在惡劣條件下操作時;它可以促進形成理想的正極/電解質界面層(CEI),實現高Li+電導率和優越的化學/電化學穩定性,進一步抑制循環過程中表面相變和過渡金屬溶解。綜上所述,合理的電解質設計,特別是功能添加劑的調控,有利于促進Li+擴散和表/界面穩定性,從而極大提高SCNCs的電化學性能。特別是,使用各種混合電解質添加劑可以利用其協同改善效應,提高整體性能,甚至有一加一大于二的效果。例如,VC和PES的混合添加劑比單一的添加劑表現出更好的循環性能。但同時,還需要進一步闡明不同電解質添加劑和混合添加劑的工作機理,為高性能電解質的設計提供理論基礎。

【結論和展望】

? ? ? ? 基于上述討論,與PCNCs相比,SCNCs表現出了增強的結構和循環穩定性,抑制的產氣,以及更好的熱安全性,這主要歸因于其獨特的單晶結構,減少了高活性表面積,消除了內部晶界,增加了機械強度。這表明,形貌單晶化是改造富鎳層狀陰極的最有前景的路線之一。然而,復雜和高成本的合成過程,以及固有的缺陷(如緩慢的鋰擴散動力學,晶內微裂紋和表面重構),對于推動SCNCs的進一步商業化仍有待解決這些問題。

目前SCNCs的合成主要有兩種代表性路線:高溫合成和熔鹽合成。對于高溫合成,在目前的PCNCs生產設施中就可以很容易實現。然而,SCNCs的合成需要更高的煅燒溫度來促進單晶顆粒的生長,這不可避免地帶來了顆粒團聚、Li/Ni混排和能源消耗的加劇。此外,額外過量的鋰源也是必不可少的,以彌補高溫煅燒時嚴重的鋰揮發,這進一步導致材料表面殘鋰和成本的增加。更高的煅燒溫度也促進了晶粒的生長,可能進一步加劇顆粒團聚,因此需要額外的球磨和退火工藝來分散團聚顆粒以及修復表面結構損傷,進一步導致生產成本增加。至于基于溶解-再結晶機制的熔鹽合成法,它不僅可以在相對較低的煅燒溫度下獲得具有較少缺陷和顆粒團聚的目標產品,而且可以減少陽離子混排,有效調控顆粒形狀和晶面暴露。然而,熔鹽合成法需要對傳統的隧道爐進行改造,以防止熱液的爆炸性溢出;同時需要額外的熔鹽作為輔助溶劑,并需要水洗過程來去除鹽的殘留物或副產物,這增加了材料制備的難度和成本。此外,還需要對各種熔鹽體系的溶液特性、誘導的顆粒生長機制和晶面暴露等進行更多的研究和分析,這可以通過DFT計算來協助。其他的合成方法,包括多步鋰化合成、水熱合成、噴霧熱解和溶膠-凝膠法等,都面臨著制備工藝復雜、不成熟、合成成本高、產量小等類似問題,不適合工業化生產。

由于比表面積小,SCNCs的大微米級(3-5微米)一次顆粒有利于抑制界面副反應和產氣,但同時它也導致Li+擴散路徑長而使得Li+傳輸動力學遲緩,這將在循環過程中誘導正極顆粒內不均勻的Li+分布,進一步導致異質結構應變和拉伸變形。因此,在長期的循環過程中,特別是在高壓運行時,可能會形成顆粒內的微裂紋。此外,電解液會沿著微裂紋滲透到顆粒內部,加劇電極/電解液界面副反應,進一步加重表面不可逆相變。可以采用一些改性策略來緩解這些問題。減小顆粒尺寸對增加Li+的傳輸是有效的,但同時也形成大量的CEI層并降低體積能量密度。晶面調控也被證明是有效的:暴露更多活性表面,如(012)、(104)和(010)等,由于有效的Li擴散,可以有效地提高容量發揮和倍率性能;而暴露更多不活躍的表面,包括(001)面,由于抑制了界面副反應和表面相變,可以提高高電壓下的循環穩定性。此外,通過精心設計的化學組分可以實現預期的結構和電化學性能。例如,適度提高晶格中的Ni含量可實現能量密度和循環耐久性之間的權衡;提高Mn含量可用于加強結構和循環穩定性,而更高的Co含量則有利于提高倍率性能。此外,元素摻雜已被廣泛證明可有效優化SCNCs的結構和電化學性能。基于缺陷化學,高價離子(如Zr4+、Ti4+、Ta5+、Nb5+、W6+、Mo6+)的摻入會誘導Ni還原或Li空位形成,極大促進鋰的擴散傳輸。引入與O可形成強共價鍵的元素(B、Al、Zr等)可以有效抑制晶格氧的流失,增強化學穩定性。多種離子共摻雜可以通過協同改性效應來明顯提高電化學性能。表面調控也被推薦用于提高表/界面電荷傳輸和穩定性。快離子導體包覆可用于改善Li的界面傳輸動力學并抑制寄生副反應。金屬氧化物鈍化層可用于保護電極不受電解液腐蝕,從而抑制表面相變和晶格氧損失,提高循環穩定性。特別是,通過與正極表面殘鋰直接反應來構建穩定的包覆層是一種較佳的改性方法,它不僅通過消耗殘鋰來減少電化學極化,而且還有效地緩解了巖鹽相變和CEI的增長。更為重要的是,合理的電解液添加劑設計可以促進理想的CEI層的形成,有利于提高Li+電導率和化學/電化學穩定性,顯著抑制表面相變和過渡金屬溶解。

綜上所述,盡管SCNCs的合成成本較高且存在固有的缺點,但其在結構和循環穩定性、熱安全性以及高壓下抑制產氣等方面存在關鍵優勢,使其在高性能鋰離子電池方面很有前景。特別是,SCNCs的發展仍處于早期階段,需要進一步優化和探究。迫切需要進行更多的定量研究,以確定哪種單晶NCM最適合于實際應用。建議適當增加正極中鎳含量和上限電壓,以抵消Li+傳輸遲緩造成的容量損失。同時,建議降低Co含量和/或用其他廉價元素代替Co,以彌補SCNCs的高生產成本。此外,建議進行合理的改性,包括顆粒大小和晶面的調控,元素摻雜和表面改性,以優化其鋰擴散動力學,晶體和電子結構,以及表面/界面電荷傳輸和穩定性。進一步與優化的電解質相結合,將促進SCNCs在具有高能量密度和長日歷壽命的電動汽車中的快速商業化應用。

Lianshan Ni, Shu Zhang, Andi Di, Wentao Deng, Guoqiang Zou, Hongshuai Hou, Xiaobo Ji, Challenges and Strategies towards Single-Crystalline Ni-Rich Layered Cathodes, Advanced Energy Materials, 2022.https://doi.org/10.1002/aenm.202201510

編輯:黃飛

電子發燒友App

電子發燒友App

評論