當前電力電子的狀態越來越關注能夠降低整個系統成本的可靠電源轉換器。隨著時間的推移,工程方法已經針對泄漏去除,使用比硅更高性能的半導體材料,例如 SiC 和 GaN。

新材料、創新封裝和先進的數字控制技術可幫助工程師和設備制造商提高轉換效率,減少功率損耗、重量和成本。

根據 GTM Research 發布的最新全球太陽能需求監測報告,到 2022 年太陽能系統的年安裝量將保持在 100 吉瓦以上。很明顯,太陽能光伏發電的增長應進一步推動,以滿足日益清潔的地球的需求. 無論如何,所有這些電力都必須由電力電子設備和電力半導體進行處理、控制和分配,并進行再轉換。

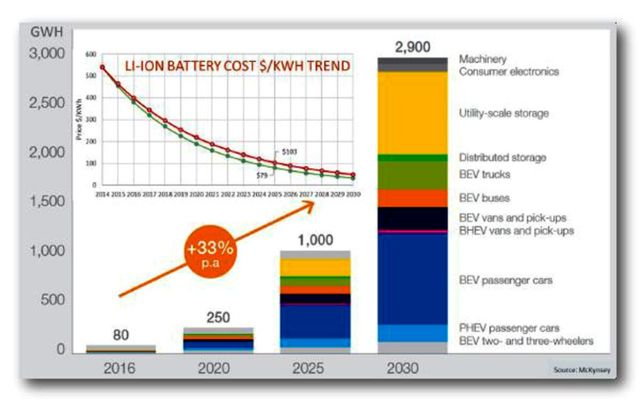

此外,鋰離子電池成本的大幅降低,為以汽車電動汽車革命為代表的電力電子開辟了廣闊的新市場。分析師估計,隨著成本的不斷降低,電池的大量安裝。麥肯錫最近發表的一項研究預測,到 2030 年,鋰離子電池的年需求量將達到 2900 GWh(圖 1)。

圖 1:以 GWh 為單位的年度鋰離子電池需求和以美元計算的成本趨勢

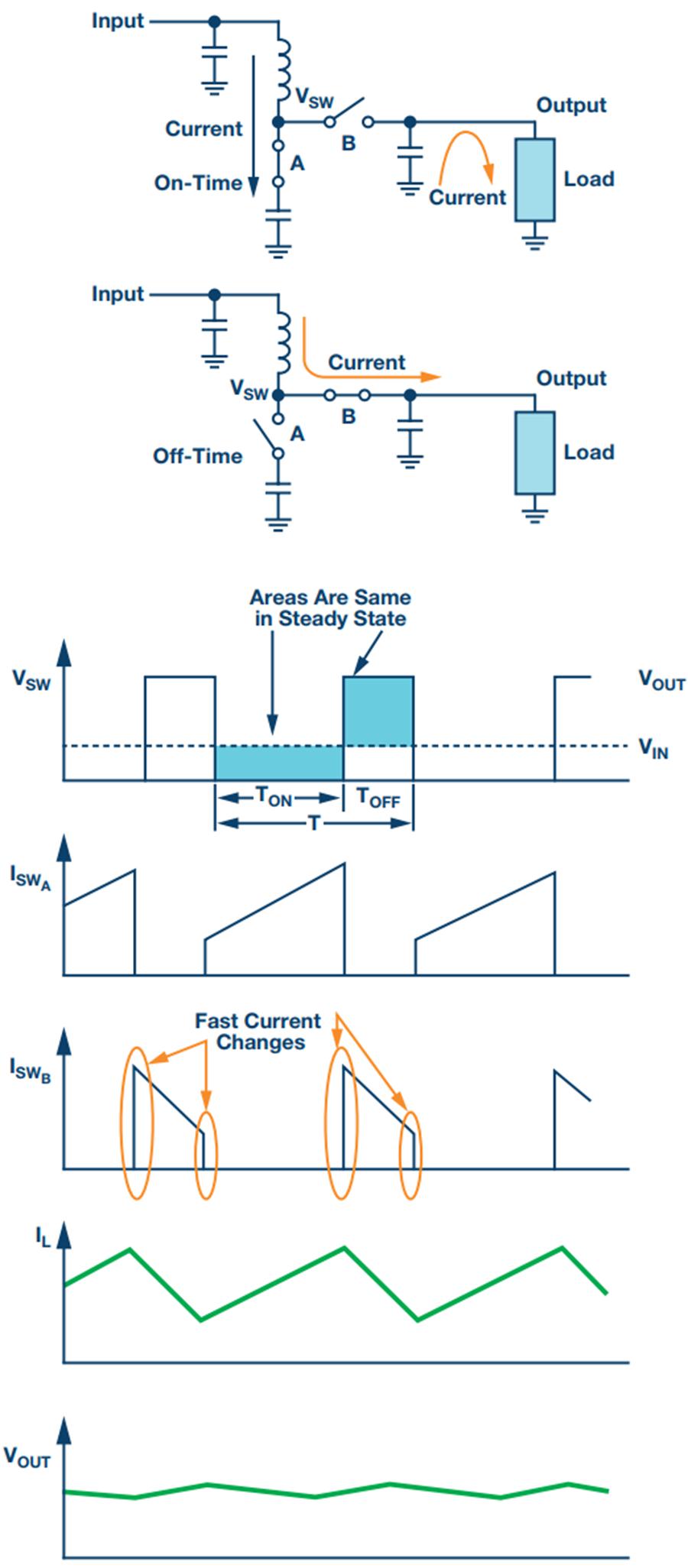

硬軟切換

當晶體管導通或關斷時,達到下一個工作狀態所需的過渡時間很短,但不是瞬時的,會產生能量損耗(開關損耗)的浪費。開關損耗占電源轉換器損耗的很大一部分。?

硬開關只是通過增加電流或電壓來強制開啟和關閉晶體管以啟用修改后的狀態。眾所周知,硬開關對晶體管的硬件要求很高,并縮短了它們的使用壽命。??

使用硬開關的電源轉換器必須在開關頻率的增加與損耗需求之間取得平衡,以滿足所需的系統效率。實際上,這意味著需要高效率的系統必須緩慢切換才能獲得效率。設計人員必須采用更大的能量存儲解決方案,以在晶體管開關周期之間保持較長時間的功率。

開關頻率的降低意味著諧波失真的增加,從而導致使用輸出濾波器。

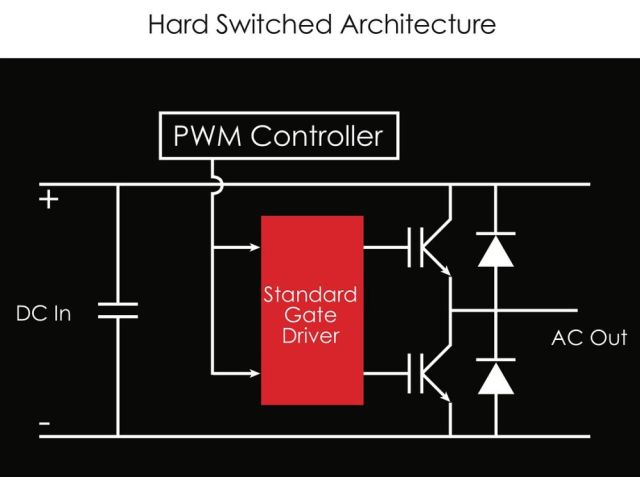

實際上,硬開關限制了晶體管的最大工作開關頻率。晶體管在散熱方面具有最大的可操作性,必須在所涉及的各種損耗之間進行有效管理。增加開關頻率以減小系統尺寸意味著晶體管必須承載更少的工作電流以承受更高的開關損耗。這可以通過向系統添加更大的晶體管來解決,但需要額外的成本。如果沒有開關損耗,晶體管將可以更快地自由切換或為高功率應用處理更多電流(圖 2)。

另一方面,軟開關的概念是使用外部電路來避免開關晶體管時電壓和電流波形的重疊。有兩種類型:自諧振和強制諧振。在第一種情況下,有一個自振蕩電路,這導致開關損耗的減少、效率的提高和電磁干擾的減少。應用劣勢限制了它在 DC/DC 轉換器的電源轉換器市場。

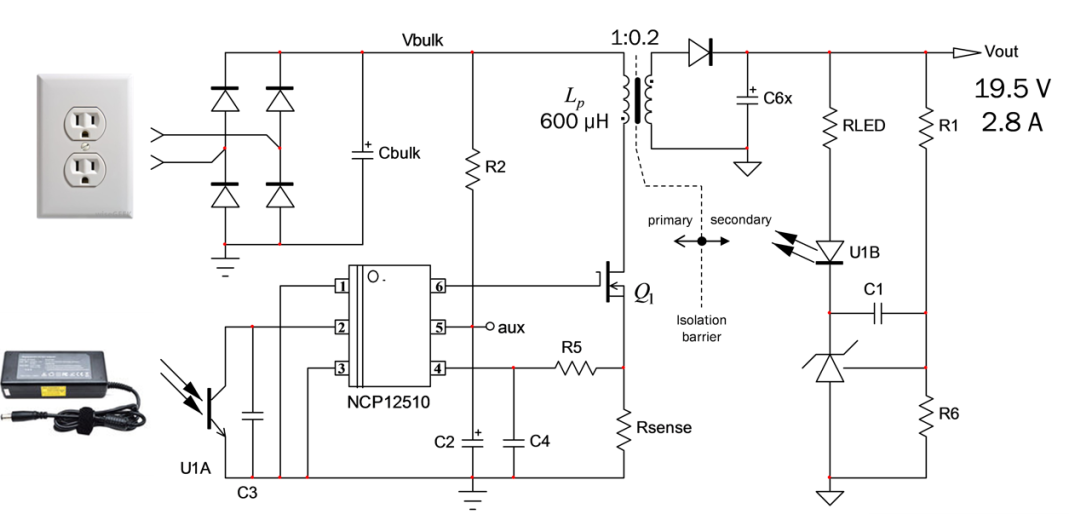

圖 2:硬交換架構?

強制諧振軟開關拓撲具有與前一種相同的優點,但計算要求高、繁瑣且對不同輸入條件和負載范圍的適應性有限。?

用于切換技術的 AI

近年來,許多 AC/DC、DC/DC、DC/AC 解決方案都專注于開發速度更快、傳導損耗更低的開關器件以及新開關拓撲的開發。IGBT 仍然是各種轉換器解決方案中使用的標準,隨著成本的降低,SiC 和 GaN 變得越來越流行。有很多可用的布局技術,工程師可以根據應用優化他們的解決方案。

場終止溝槽 IGBT 在降低損耗方面提供了顯著的改進。大多數來自領先制造商的最新一代 IGBT 使用結構幾何的組合來優化能量集中。

然而,更新和更復雜的制造工藝的材料限制和額外的實施成本仍然是傳統組件優化系統效率提高的一個具有挑戰性的障礙。

在高壓應用中,GaN 和 SiC 解決方案的使用越來越受歡迎,因為它們降低了開關損耗,因此可以選擇增加開關頻率。工作頻率增加的直接影響將對太陽能逆變器市場產生切實影響,例如,輸出電感器的尺寸、重量和成本可能會大幅減少。

增加頻率意味著需要控制噪聲及其瞬態。如果電源轉換器的操作仍然依賴于傳統的開關架構,那么大規模使用新的電源開關可能仍然遙不可及。

“通過降低頻率,我們進入了軟開關市場。軟開關仍僅用于自諧振 DC/DC 電源轉換器。Pre-Switch Inc首席執行官 Bruce Renouard 表示,隔離式軟開關 DC/AC 電源轉換器從未完美無缺,這就是為什么能源工程師將高功率 AC/DC 的軟開關稱為電力電子的“圣杯” 。然而,簡單地使用更快的器件增加晶體管轉換時間會導致無法容忍的 dV/dt 和 EMI 水平。

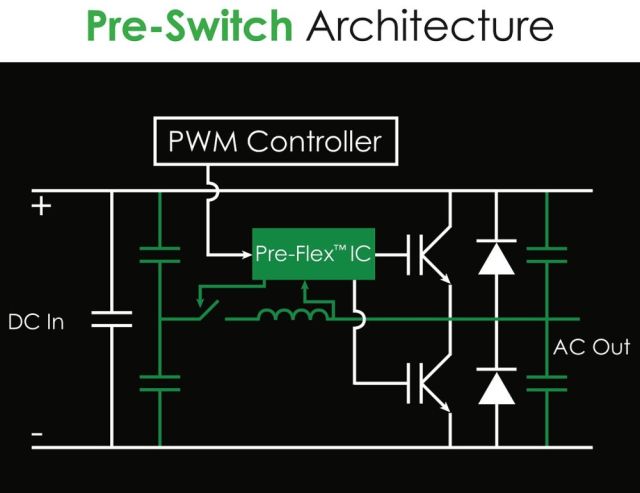

Pre-Switch 通過采用內置人工智能 (AI) 集成電路(稱為 Pre-Flex)解決了軟開關問題,該集成電路可精確控制和調整非常小的低成本諧振電路的時序,以確保最小開關器件的電流和電壓波形重疊。

內置 AI 的軟開關可將開關損耗降低 70-95%,并解決與更快晶體管相關的 dV/dt 問題。

“在比以往更高的開關頻率下,Pre-Switch 可確保準確的軟開關并降低 EMI,”Bruce Renouard 說

Pre-Flex 集成電路逐個周期地學習和適應不斷變化的系統輸入和設備條件,以確保最佳軟開關。在實踐中,盡管輸入電壓、輸出負載、系統溫度和制造公差發生變化,但它仍將每個晶體管鎖定在可靠的強制諧振軟開關中(圖 3)。

圖 3:Pre-Switch 架構?

該技術已用于開關頻率超過 100kHz 的 600V IGBT 晶體管和頻率為 1 MHz 的 900V 碳化硅晶體管。添加這種設備具有顯著的成本小號當在系統級相比節約。此外,Pre-Switch 技術可用于升級現場現有的硬開關系統。Pre-Flex 已集成到半橋配置中的 1200V 225A EconoDUAL 的標準驅動器板中。

“Pre-Flex 旨在與半橋、全橋或三相配置電源轉換器配合使用。每個 IC 都包含一個內置串行通信端口來傳達故障條件,還包括 Pre-Switch Blink?,可確保在逐個周期的基礎上實現最大的安全功能。Pre-Flex IGBT 系列的頻率限制為 100 kHz,通常可消除 70-85% 的系統開關損耗。Pre-Flex SiC/GaN 系列的頻率限制為 1Mhz,通常可消除系統中 90-95% 的總開關損耗,包括額外設備的開銷。此外,該架構并有一個內置的無損的dV / dt濾波器,”布魯斯說Renouard。

結論

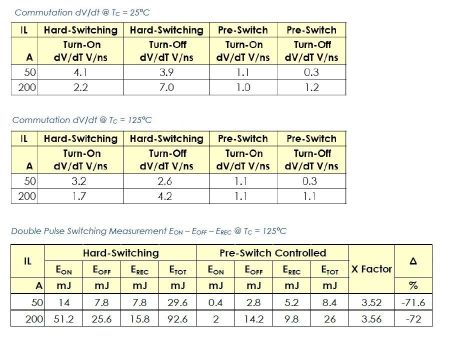

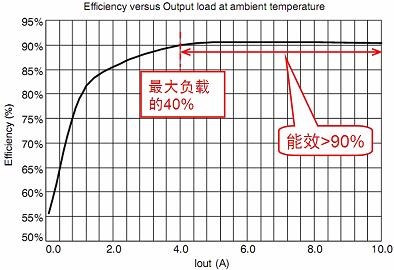

使用Pre-Flex后,主要參數有了明顯的提升,如表1所示。 X-Factor是一個歸一化系數,表示使用Pre-Switch AI控制算法技術可以使設備切換速度提高多少倍。與硬開關的同一設備相比,損耗相同。該因素表明在電流和開關頻率方面的性能有所提高。

表 1:數據分析以及隨之而來的 Pre-switch 技術改進

“Pre-Switch 使客戶能夠構建開關頻率比硬開關 IGBT 系統快 4 到 5 倍、比硬開關 SiC 和 GaN 系統快 35 倍的系統:這是用一半的晶體管數量實現的。對于基于 SiC 的 EV 逆變器,將開關頻率從無處不在的 10kHz 增加到 100kHz 或 300kHz,可以在沒有任何輸出濾波器的情況下創建近乎完美的正弦波。結果是消除了不必要的電機鐵損并提高了低扭矩和低轉速下的電機效率。更高的開關頻率還可以實現更輕、成本更低的更高 RPM 電機,”Bruce Renouard 說。

所述CleanWave 200kW的碳化硅(SiC)車載逆變器評價系統使電力設計工程師調查公司的軟交換架構的準確性和平臺在變化的負載,溫度,裝置容差,和降解的條件。該平臺包括預Drive3最具控制器板,搭載了預Flex的FPGA,并且RPG柵極驅動板,其中一起實際上消除小號開關損耗,可實現快速在100kHz切換。雙脈沖測試數據表明,Pre-Switch 軟開關平臺可將總系統開關損耗降低 90% 或更多(圖 4)。

在第一個切換周期 0(對應于圖 4 左上角預覽屏幕中的“T”時),AI Pre-Switch 控制器評估多個輸入并決定系統處于哪種模式,然后進行安全但不軟開關所需的諧振周期的優化估計。所有輸入和輸出都經過準確測量和存儲,以備將來學習。完成另一個示教周期后,AI 將精細優化整個系統。??

在切換周期 1 中,再次準確測量和分析由切換周期 0 產生的所有 AI 輸入和輸出。IA 將再次輸出類似于開關周期 0 的第二個保守諧振時間周期,以確保安全但未優化的軟開關。?

隨后,AI 算法預測優化的諧振時間,以確保在系統的各個方面以最小的損失進行完整的軟開關。在后續階段,系統會比較系統輸入和之前開關周期的結果,并調整諧振時間,以隨著負載電流的增加(藍線)充分優化軟開關。

系統溫度變化、設備退化和電流急劇波動都在 Pre-Switch AI 算法中得到考慮和優化。

“與傳統拓撲相比,Pre-Flex 已證明開關損耗大幅降低 (70-95%)、EMI 降低和 dV/dt 降低。該技術使低成本 IGBT 能夠與更昂貴的技術(例如 SiC MOSFET)展開競爭,并使 SiC 技術的開關速度比現在快 20 倍,同時解決作為硬切換架構,”Bruce Renouard 說。

拓撲和預開關控制算法可以提供廣譜性能,根據每種類型應用中的不同工作點提供降低功率損耗的整體包絡。

審核編輯:劉清

電子發燒友App

電子發燒友App

評論