作者簡(jiǎn)介

作者簡(jiǎn)介:董潔(1992—),女,浙大碩士畢業(yè),現(xiàn)任英飛凌工業(yè)功率控制事業(yè)部高級(jí)應(yīng)用工程師,主要從事電力電子技術(shù)研究應(yīng)用工作。

摘 要

近年來新能源汽車發(fā)展迅速,對(duì)充電樁也提出了高功率密度、大功率、高效率等要求。基于三相LLC變換器技術(shù)的30千瓦功率模塊單元性能更優(yōu),可以滿足現(xiàn)有的市場(chǎng)需求。基于30千瓦三相LLC變換器常見的母線電壓等級(jí)800V,對(duì)于650V和1200V器件存在兩種不同的拓?fù)浞桨浮N恼箩槍?duì)這兩類拓?fù)溥M(jìn)行參數(shù)設(shè)計(jì),選取三種功率器件方案:

650V IGBT/ 650V Si MOSFET/1200V SiC MOSFET,參考實(shí)際應(yīng)用參數(shù),利用PLECS平臺(tái)進(jìn)行仿真分析,綜合對(duì)比三種功率器件在損耗、結(jié)溫、效率和成本等方面的特點(diǎn)與差異。

1三相LLC諧振變換器

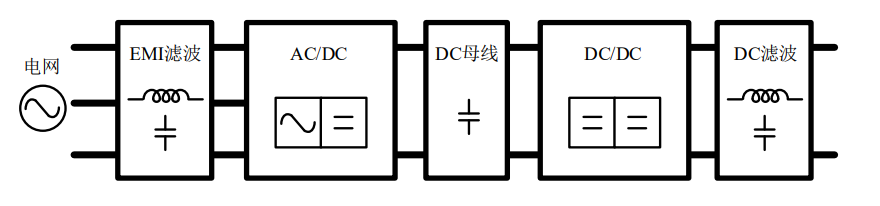

隨著全球經(jīng)濟(jì)的發(fā)展,運(yùn)輸需求的增加,傳統(tǒng)汽車帶來的能源和污染問題日益嚴(yán)重。碳達(dá)峰和碳中和的戰(zhàn)略目標(biāo)對(duì)能源和污染問題提出了更高的要求。新能源汽車具有能源消耗少、無環(huán)境污染、噪聲低等優(yōu)點(diǎn),成為了未來汽車產(chǎn)業(yè)的重要發(fā)展趨勢(shì),在汽車市場(chǎng)的占有率日益增加[1-3]。動(dòng)力電池作為新能源汽車的核心部件,占據(jù)整車成本約30%~40%。動(dòng)力電池的補(bǔ)能方式主要有換電和充電。在充電相關(guān)的充電樁電源模塊里多采用兩級(jí)結(jié)構(gòu),第一級(jí)為功率因數(shù)校正(Power Factor Correction, PFC),第二級(jí)為DC/DC變換器,如圖1所示[4]。

圖1.新能源汽車充電樁基本結(jié)構(gòu)

新能源汽車的發(fā)展,對(duì)充電樁提出了高功率密度、大功率以及高效率等需求。LLC諧振變換器的軟開關(guān)特性可以在全負(fù)載范圍內(nèi)實(shí)現(xiàn)原邊開關(guān)管的零電壓導(dǎo)通(Zero-Voltage Switching,ZVS)和副邊二極管的零電流關(guān)斷(Zero-Current Switching, ZCS),在維持高效率的同時(shí)提高工作頻率,減小被動(dòng)元件體積,增加功率密度[5-7]。交錯(cuò)并聯(lián)技術(shù)可以在保證開關(guān)管工作頻率不變的前提下,減小輸入輸出電流的紋波,從而減小濾波電容體積。但元器件參數(shù)差異會(huì)導(dǎo)致模塊間出現(xiàn)不均流現(xiàn)象,而Y型連接的三相LLC變換器可以有效改善相間不均流的問題[8,9]。并由于模塊增加等,三相LLC變換器的通流能力增加,實(shí)現(xiàn)大功率、高功率密度的目標(biāo)。大功率充電樁可以節(jié)省充電時(shí)間,滿足客戶的使用需求。因此,30千瓦充電樁的市場(chǎng)占比越來越大。

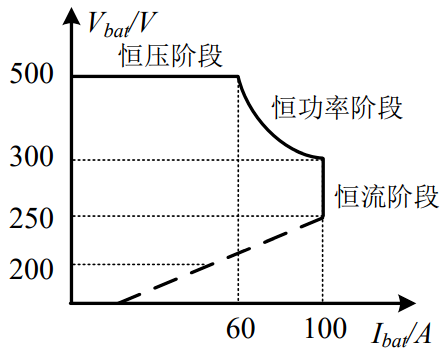

圖2為新能源汽車主流的400V和800V鋰電池的充放電曲線。為同時(shí)匹配不同電池,充電模塊工作范圍很寬:200~1000V。這要求三相LLC諧振變換器具有寬范圍調(diào)節(jié)的能力,文章采用變壓器副邊串并聯(lián)方式進(jìn)行寬范圍調(diào)節(jié)。

(a)400V電池(200~500V)

(b)400V電池(200~500V)

圖2.30kW新能源汽車鋰電池充放電曲線

文章基于30kW的三相LLC諧振變換器,結(jié)合實(shí)際的寬范圍應(yīng)用需求,進(jìn)行兩種拓?fù)湓矸治龊蛥?shù)設(shè)計(jì),并通過PLECS軟件進(jìn)行電氣、損耗和熱特性的仿真分析,重點(diǎn)對(duì)比了三種主流功率器件:Si MOSFET(650V/CFD7)、IGBT(650V/H5)和SiC MOSFET(1200V),在三相LLC中的表現(xiàn)。

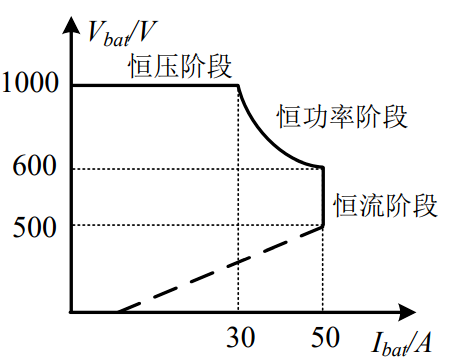

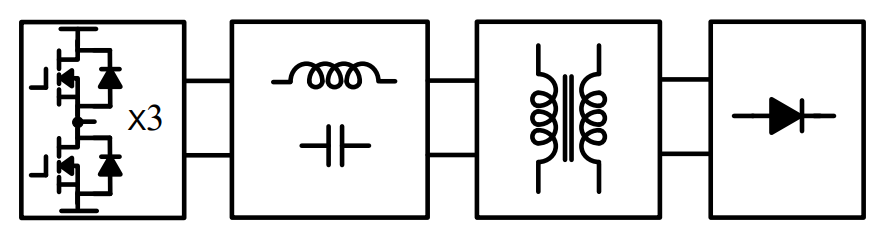

2三相LLC諧振變換器

三相LLC諧振變換器的基本架構(gòu)如圖3所示。變壓器原邊由三相半橋和諧振腔組成,變壓器副邊采用二極管的方式實(shí)現(xiàn)整流功能。

圖3.三相LLC諧振變換器結(jié)構(gòu)框圖

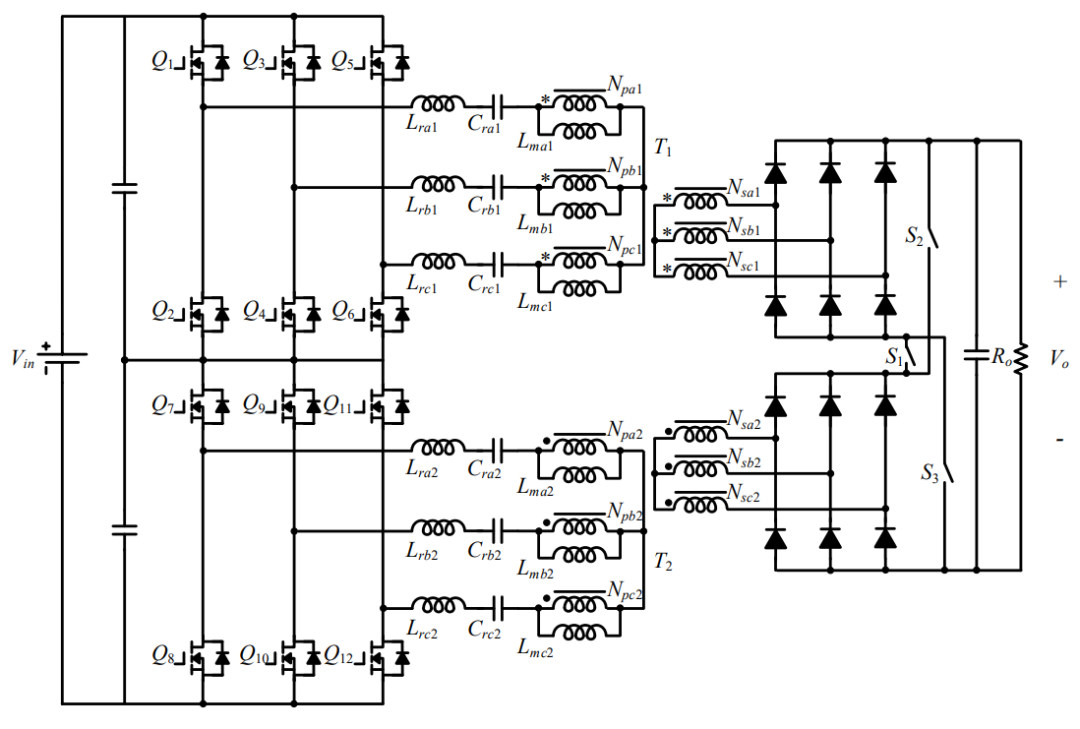

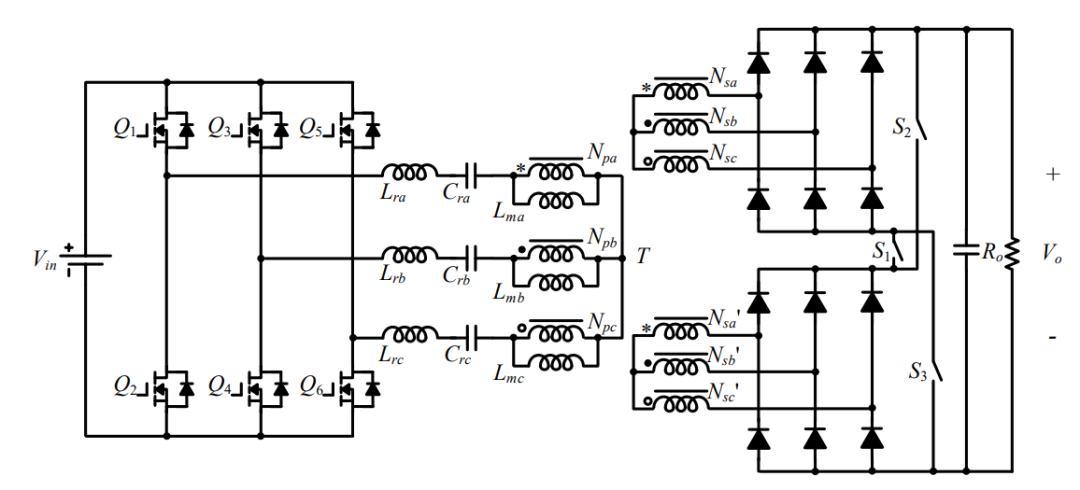

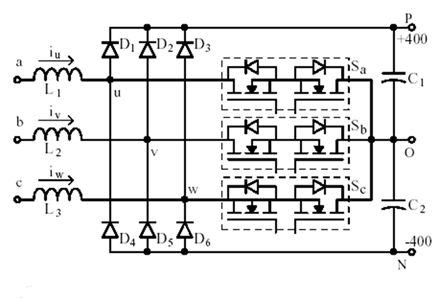

三相LLC變換器直流母線常采用800V電壓等級(jí),針對(duì)功率器件的電壓等級(jí)存在兩種解決方案。第一種為兩個(gè)650V器件模塊串聯(lián),第二種為1200V器件單模塊使用。由于電路寬范圍輸出的需求,三相LLC諧振變換器副邊的二極管整流橋需要進(jìn)行串并聯(lián)切換。并聯(lián)時(shí)輸出電壓為單模塊輸出電壓(200~500V),串聯(lián)時(shí)輸出電壓為兩倍單模塊輸出電壓(500~1000V)。結(jié)合原邊兩種器件拓?fù)浞桨福约案边叺恼鳂虼⒙?lián)方案,可以得到三相LLC諧振變換器的兩種拓?fù)浞桨福鐖D4和圖5所示。

圖4.650V開關(guān)管三相LLC諧振變換器

圖5.1200V開關(guān)管三相LLC諧振變換器

其中,Cra、Crb、Crc是諧振電容,值為Cr;Lra、Lrb、Lrc是諧振電感,值為L(zhǎng)r;Lma、Lmb、Lmc是勵(lì)磁電感,值為L(zhǎng)m。圖4中的Q1~Q12為650V開關(guān)管,圖5中的Q1~Q6為1200V開關(guān)管。S1~S3為切換整流模塊串并聯(lián)狀態(tài)的開關(guān)器件。

3三相LLC變換器設(shè)計(jì)

對(duì)于三相LLC諧振變換器,諧振參數(shù)的設(shè)計(jì)決定了變換器的增益與性能。

3.1基于FHA的LLC基本分析

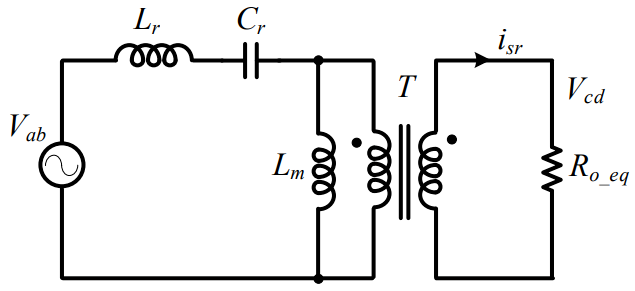

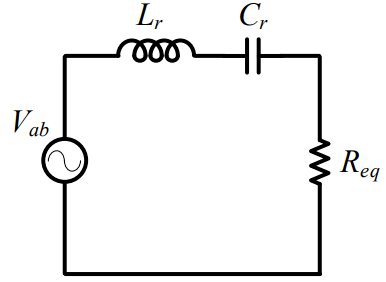

基波分析法(First-Harmonic Approximation, FHA)是一種常用的分析諧振變換器的方法。通過基波分析法可以簡(jiǎn)化電路的分析過程,將復(fù)雜的諧振變換器簡(jiǎn)化為如圖6(a)所示的結(jié)構(gòu)[10]。文章中,Vin為變換器輸入電壓,Vo為輸出電壓,Io為輸出電流,Ro為輸出側(cè)負(fù)載,n為變壓器原副邊變比。

(a)原副邊基波等效

(b)折算到原邊

圖6.基波等效電路

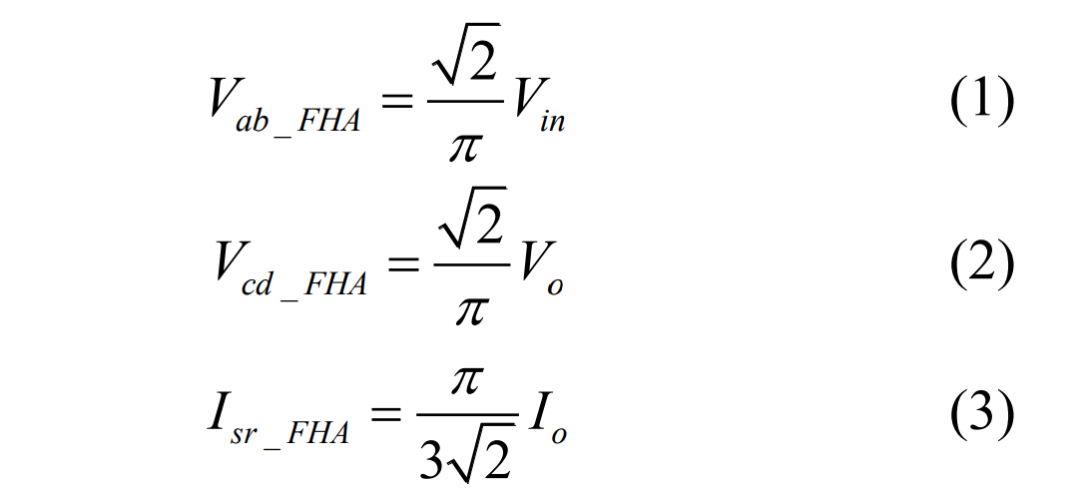

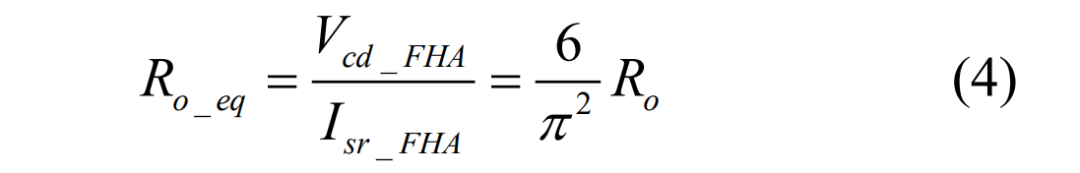

其中,vab為諧振腔的交流輸入,vcd為變壓器副邊的交流輸出,isr為變壓器副邊的諧振電流。在等效電路中,交流變量vab、vcd和isr通過泰勒級(jí)數(shù)展開可以得到其基波分量:

輸出等效阻抗Ro eq可以定義為:

將輸出等效阻抗折算到原邊,如圖6(b)所示,此時(shí)等效阻抗Req為:

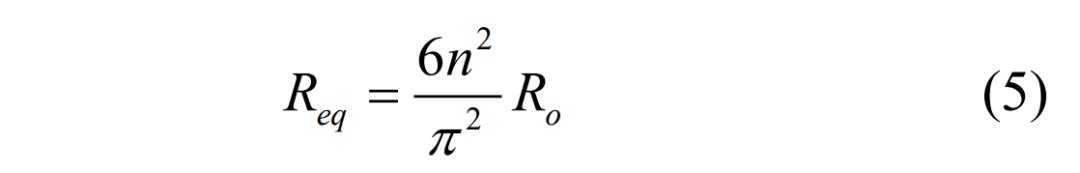

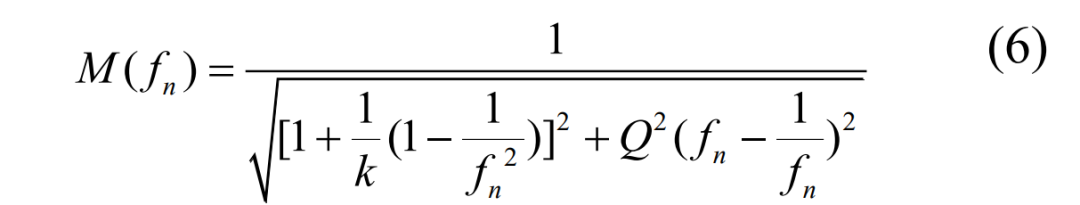

根據(jù)圖6(b),此時(shí)電路可以看作Req和Lr以及Cr在進(jìn)行分壓,因此可以得到電壓增益的表達(dá)式:

其中,質(zhì)量因數(shù):Q=√(Lr/Cr)/Req,電感比:k=Lm/Lr,諧振頻率:fr=1/(2π√(Lr Cr)),歸一化頻率:fn=fs/fr。電壓增益隨歸一化頻率的變化受參數(shù)Q和k的影響。

3.2諧振參數(shù)設(shè)計(jì)

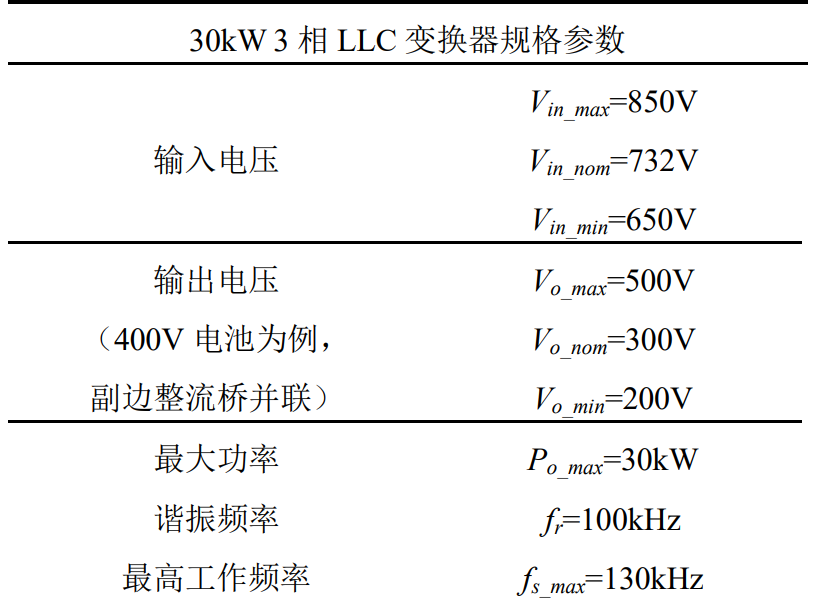

表1所示是三相LLC變換器的參數(shù)規(guī)格。

表1.三相LLC諧振變換器規(guī)格參數(shù)

3.2.1 650V器件諧振參數(shù)設(shè)計(jì)

650V器件的電路如圖4所示,根據(jù)諧振點(diǎn)的輸入輸出電壓,得到變壓器原副邊變比n=11:9。

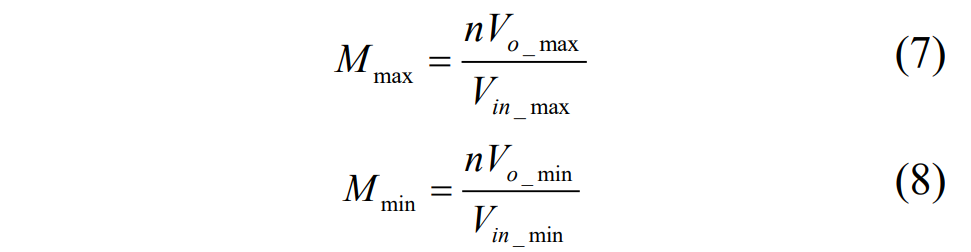

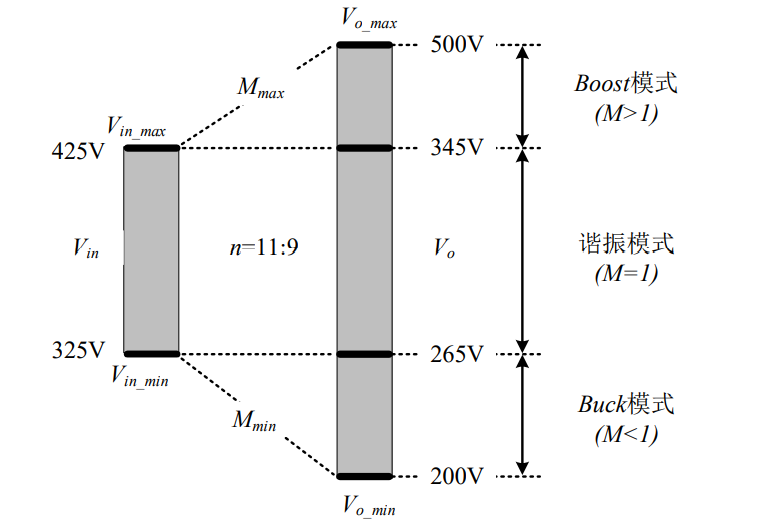

變換器采用變母線的方式,輸入電壓配合輸出進(jìn)行調(diào)制。以650V器件的拓?fù)錇槔儔浩鞲边叢⒙?lián),單模塊為半母線電壓,其輸入輸出的對(duì)應(yīng)關(guān)系如圖7所示,此時(shí)最大和最小的電壓增益為:

圖7.變換器輸入輸出電壓對(duì)應(yīng)關(guān)系

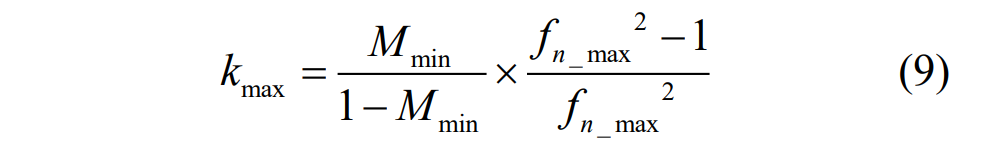

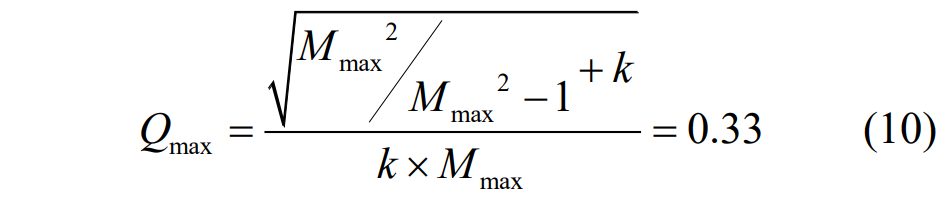

文獻(xiàn)[11]給出了參數(shù)k和Q的詳細(xì)設(shè)計(jì)過程。隨著Q減小,最高頻率處的電壓增益增加,因此要確保在空載狀態(tài)下,最高頻率處的電壓增益可以滿足最小增益的要求。假設(shè)Q為最小極限值0,將Q=0帶入增益表達(dá)式(6),可以得到k的最大值:

電池實(shí)際工作時(shí),在200V~250V區(qū)間進(jìn)行降額工作,設(shè)計(jì)過程不將其考慮在內(nèi),因此認(rèn)為Vo min=250V,再考慮設(shè)計(jì)的裕量,選擇k值為6。

在k值固定的情況下,電壓增益曲線隨著Q值的增加而減小。由于滿載時(shí)Q值最大,Q應(yīng)該在滿載工況下進(jìn)行設(shè)計(jì),滿足在最低的開關(guān)頻率點(diǎn)可以實(shí)現(xiàn)最大的電壓增益。因此Q的最大值為:

為了提高效率,Q的取值要盡量大,因此選擇Q=0.9Qmax。根據(jù)表1,計(jì)算變換器的等效電阻值Req=15.14,從而可以得到諧振參數(shù):

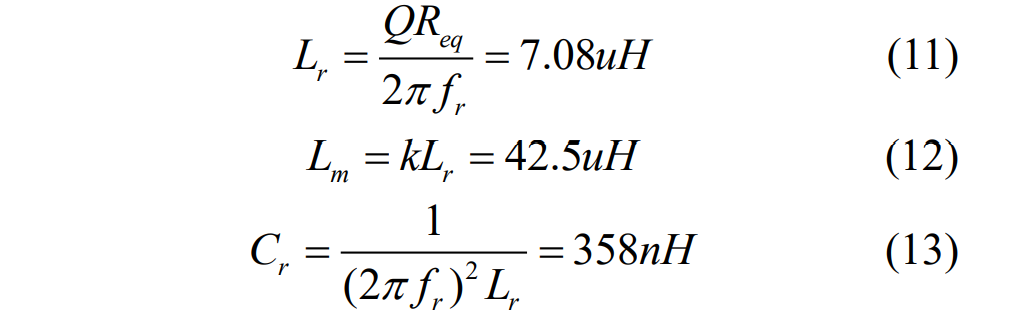

3.2.2 1200V器件諧振參數(shù)設(shè)計(jì)

1200V器件的拓?fù)渲凶儔浩髟边呍驯葹?50V器件拓?fù)涞膬杀叮虼艘獙?duì)參數(shù)設(shè)計(jì)過程進(jìn)行修正。經(jīng)過計(jì)算,可以得到650V器件拓?fù)浜?200V器件拓?fù)渲C振參數(shù)的設(shè)計(jì)值為:

表2.三相LLC諧振變換器參數(shù)設(shè)計(jì)結(jié)果

4主功率器件的選型與特性

英飛凌作為功率半導(dǎo)體器件的領(lǐng)導(dǎo)者,針對(duì)不同的應(yīng)用背景均有相應(yīng)的MOSFET和IGBT等產(chǎn)品解決方案。對(duì)于上述30kW三相LLC拓?fù)涞闹鞴β势骷恼聦凑?50V和1200V兩種電壓等級(jí),選取三種典型功率器件進(jìn)行特性分析。

4.1650V Si MOSFET

英飛凌最新的CoolMOS CFD7系列產(chǎn)品,開關(guān)損耗小,開關(guān)速度快,且專門優(yōu)化了體二極管等特性,可以更好地適配LLC等各種軟開關(guān)應(yīng)用,也是目前充電樁應(yīng)用中的主流產(chǎn)品。

根據(jù)功率等級(jí),文章選取650V/29m?/CFD7系列的TO247-3單管封裝的IPW65R029CFD7。

4.2?650V IGBT

針對(duì)某些高頻或軟開關(guān)領(lǐng)域,英飛凌也有相應(yīng)的高速IGBT產(chǎn)品。例如650V TRENCHSTOP 5系列,按器件開關(guān)速度由低到高分別有L5、S5、H5、F5等產(chǎn)品。文章選取650V/75A/H5系列的TO247-4封裝的IGBT產(chǎn)品IKZ75N65EH5。

4.31200V SiC MOSFET

相較于Si器件,SiC器件具有更高的禁帶寬度、更高的阻斷電壓和更高的熱導(dǎo)率。因此使用SiC器件可以在降低開關(guān)損耗的同時(shí),擁有更高的阻斷電壓和更好的熱性能。文章選取英飛凌的CoolSiC產(chǎn)品IMZ120R030M1H,導(dǎo)通電阻為30m?。

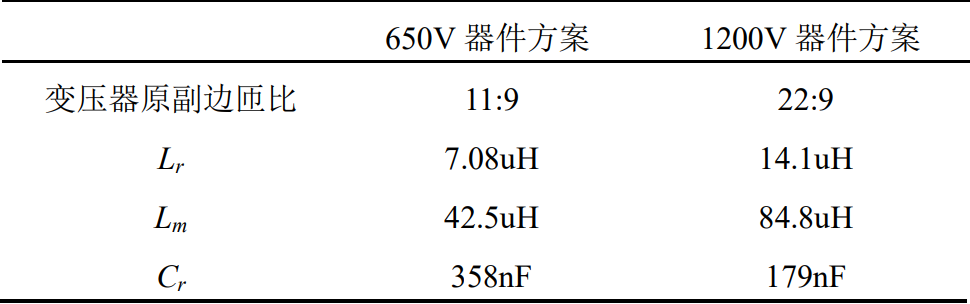

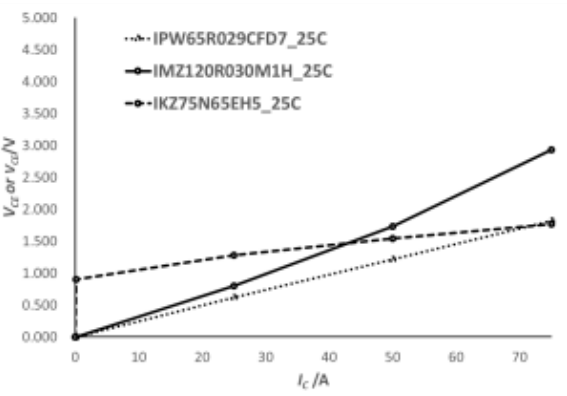

4.4三種功率器件的特性對(duì)比

鑒于LLC軟開關(guān)的電路特點(diǎn),功率器件的損耗主要為導(dǎo)通損耗和關(guān)斷損耗,其中大部分工況下導(dǎo)通損耗占據(jù)主導(dǎo)位置。除了器件的損耗,熱阻Rthjc的差異也會(huì)影響器件的結(jié)溫Tvj和性能表現(xiàn)。

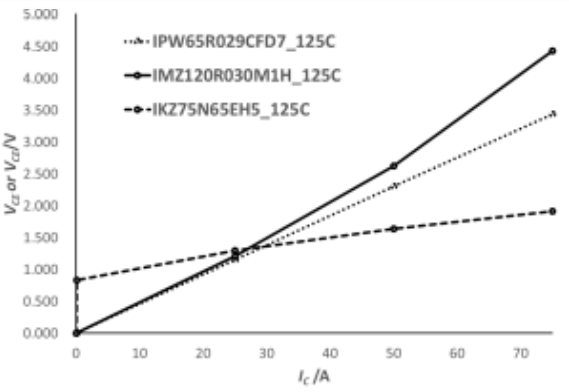

導(dǎo)通損耗與功率器件的Rdson或VCE特性相關(guān),圖8為不同結(jié)溫Tvj下VDS/VCE與電流ID/IC之間的關(guān)系。(根據(jù)規(guī)格書,IPW65R029CFD7的典型Rdson為24m?,IMZ120R030M1H的典型Rdson為30m?。)

(a)Tvj=25°C

(b)Tvj=125°C

圖8.功率器件飽和壓降曲線對(duì)比

由上圖可知,650V CoolMOS的Rdson隨結(jié)溫Tvj升高,增加最為明顯,650V IGBT對(duì)于結(jié)溫Tvj的敏感程度最低。

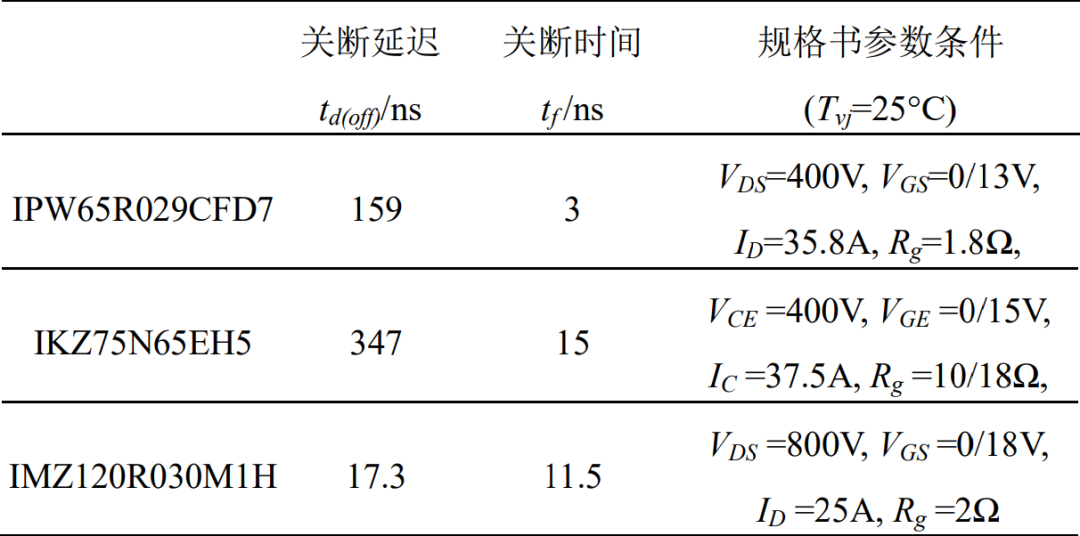

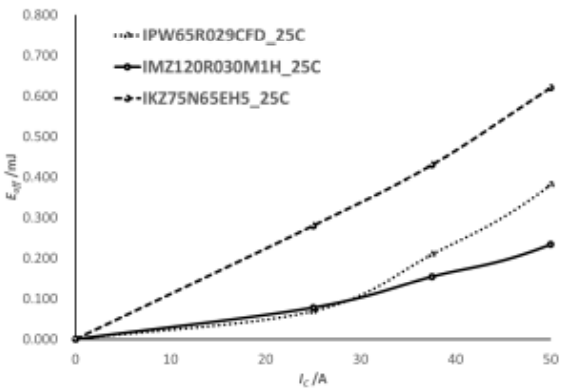

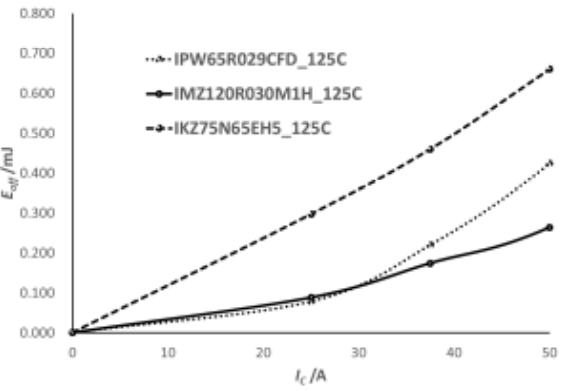

此外,三個(gè)器件的關(guān)斷特性如表3和圖9所示。(IMZ120R030M1H的門級(jí)關(guān)斷電阻Rgoff=2?,IKZ75N65EH5的Rgoff=18?,二者關(guān)斷損耗Eoff數(shù)據(jù)來自規(guī)格書。IPW65R029CFD7規(guī)格書未提供Eoff曲線,以官網(wǎng)SPICE模型的Eoff仿真曲線作為參考,Rgoff=5?)

表3.功率開關(guān)管關(guān)斷時(shí)間的數(shù)據(jù)表參考

由表3可知,三種器件的關(guān)斷時(shí)間tf均為10ns左右,考慮到實(shí)際應(yīng)用的Rgoff與規(guī)格書可能存在差異,因此具體的數(shù)值需要根據(jù)工況進(jìn)行調(diào)整。

(a)Tvj=25°C

(b)Tvj=125°C

圖9.功率器件關(guān)斷損耗曲線對(duì)比

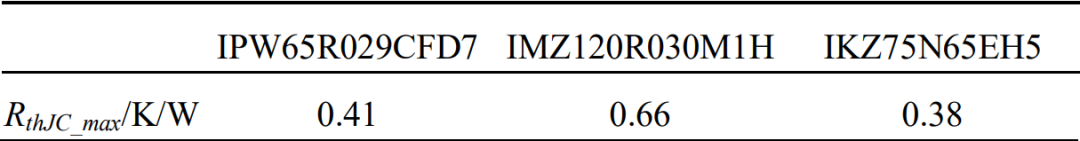

三種功率器件的熱阻RthJC_max對(duì)比如表4所示。

表4.不同器件方案的結(jié)殼熱阻

為進(jìn)一步對(duì)上述器件的特性進(jìn)行分析,比較他們?cè)贚LC系統(tǒng)應(yīng)用中的損耗和結(jié)溫等方面的差異,文章將利用PLECS仿真工具,同時(shí)對(duì)LLC電路和功率器件建模,進(jìn)行定量仿真分析與對(duì)比。

5PLECS仿真

PLECS是電路和控制結(jié)合的多功能仿真軟件,非常適合于包括熱仿真在內(nèi)的器件方案評(píng)估。文章基于PLECS平臺(tái)進(jìn)行不同器件和拓?fù)浞桨傅膶?duì)比,為實(shí)際的電路搭建提供準(zhǔn)確的指導(dǎo)。

5.1三相LLC仿真電路

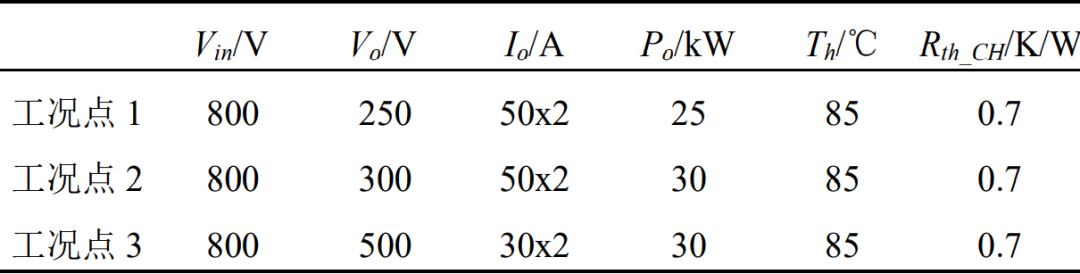

圖2所示為充電樁工作對(duì)應(yīng)的電池負(fù)載曲線。實(shí)際工作中,變換器需要覆蓋所有的工況。文章中選取了三個(gè)典型工作點(diǎn)進(jìn)行仿真,覆蓋恒壓、恒功率和恒流不同階段的情況,如表5所示。Th為散熱器溫度,Rth_CH為散熱器與功率器件殼之間的熱阻。

表5.三相LLC諧振變換器仿真工況點(diǎn)

仿真過程采用開環(huán)控制,保證電路的可靠有效工作。對(duì)于三相LLC原邊開關(guān)管而言,每相橋臂的上下兩個(gè)開關(guān)管互補(bǔ)導(dǎo)通,占空比為0.5,三相之間相移為120°。使用500V輸出電壓作為觸發(fā)條件,進(jìn)行變壓器副邊整流模塊的串并聯(lián)切換。

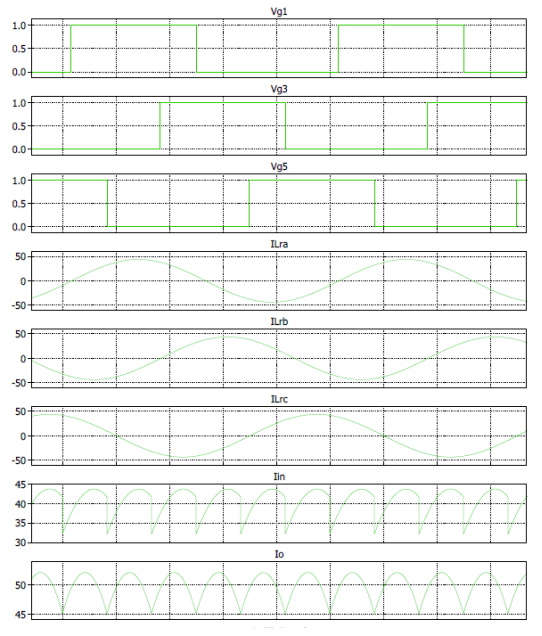

圖10為650V CoolMOS的仿真波形,Vg1、Vg3、Vg5分別為三相橋臂的上管驅(qū)動(dòng),ILra、ILrb、ILrc分為三相的原邊諧振電流,波形近似為正弦波。此時(shí)輸入電流的紋波為20%,輸出電流的紋波約為12%,相較于傳統(tǒng)的LLC拓?fù)洌娏骷y波得到抑制。

圖10.650V CoolMOS仿真波形

5.2PLECS器件模型

PLECS在進(jìn)行損耗和熱仿真時(shí),模型中要包含導(dǎo)通壓降/電阻、開關(guān)損耗Esw等數(shù)據(jù)。仿真模型數(shù)據(jù)來自規(guī)格書中的曲線,是在特定的平臺(tái)和工況下測(cè)試得到的。

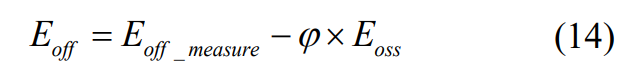

除此之外,需要額外考慮輸出電容Coss充放電的能量Eoss。理想情況下,輸出電容在一個(gè)周期內(nèi)充放電,開關(guān)管關(guān)斷時(shí),實(shí)際關(guān)斷損耗等于測(cè)量損耗減去Eoss;開通時(shí),實(shí)際開通損耗等于測(cè)量損耗加上Eoss。對(duì)于硬開關(guān)器件,開關(guān)損耗為關(guān)斷損耗與開通損耗之和,因此可以忽略Eoss的影響。但對(duì)于ZVS器件,開通損耗不考慮,因此在計(jì)算關(guān)斷損耗的時(shí)候需要額外減去Eoss,如公式(16)所示。由于輸出電容的滯回特性,經(jīng)過充電再放電的過程,Eoss會(huì)有部分能量損失,因此需要給Eoss增加一個(gè)系數(shù)φ (0~1)。部分器件會(huì)在規(guī)格書中給出Eoss的值,對(duì)于沒有提供Eoss的器件,可以基于Coss與VDS的關(guān)系曲線,通過Coss對(duì)VDS平方的積分,得到Eoss的值。文章中為了簡(jiǎn)化計(jì)算,暫不考慮Eoss的影響。

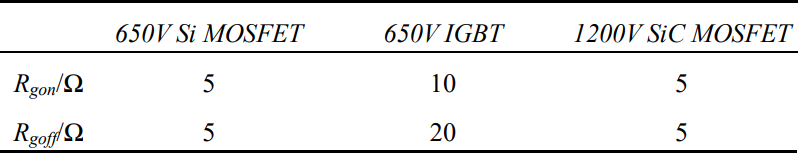

在功率開關(guān)管的模型中均包含體二極管或外加二極管的模型,因此在一定的死區(qū)時(shí)間內(nèi),通過二極管續(xù)流,可以實(shí)現(xiàn)開關(guān)管的ZVS軟開關(guān)。根據(jù)應(yīng)用考慮,仿真中選擇驅(qū)動(dòng)電阻如表6所示。通常門極電阻Rg越大,功率器件的開關(guān)損耗越大。考慮到設(shè)計(jì)裕量,同時(shí)也為了更貼近實(shí)際應(yīng)用,此處設(shè)置比規(guī)格書稍大一些的電阻Rg作為仿真參考。仿真模型已經(jīng)考慮了驅(qū)動(dòng)電阻的影響。

表6.不同器件方案的驅(qū)動(dòng)電阻

6仿真結(jié)果分析

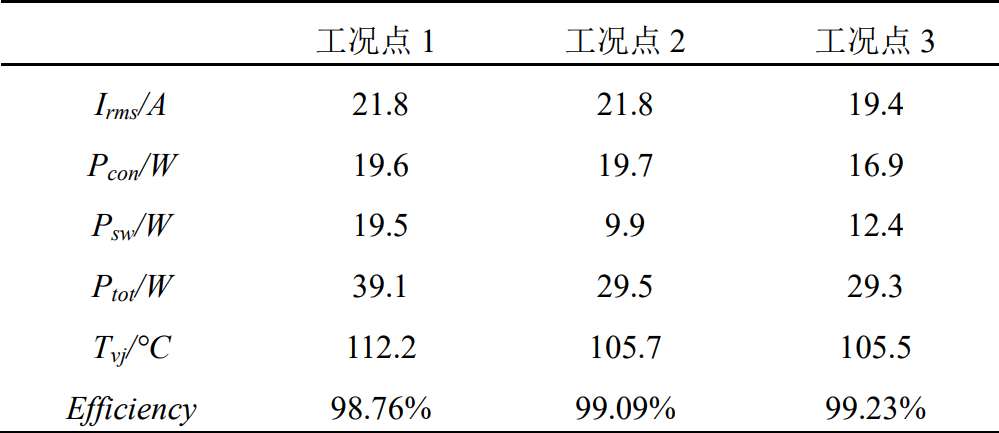

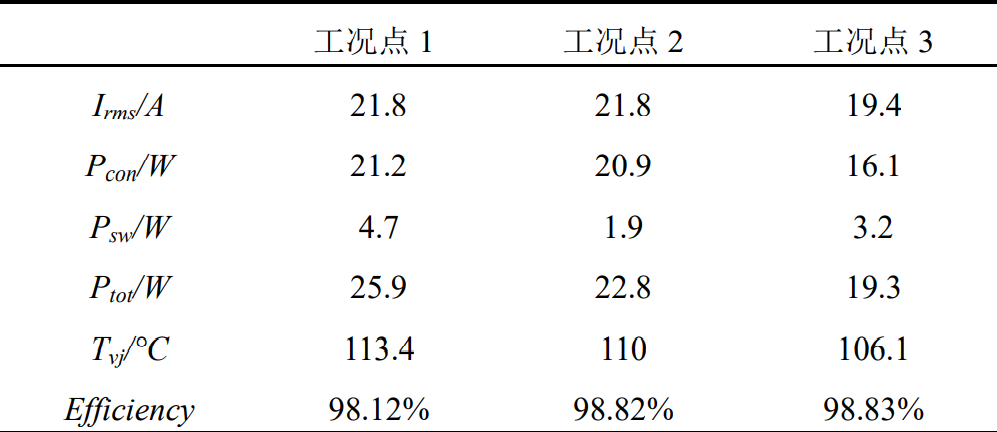

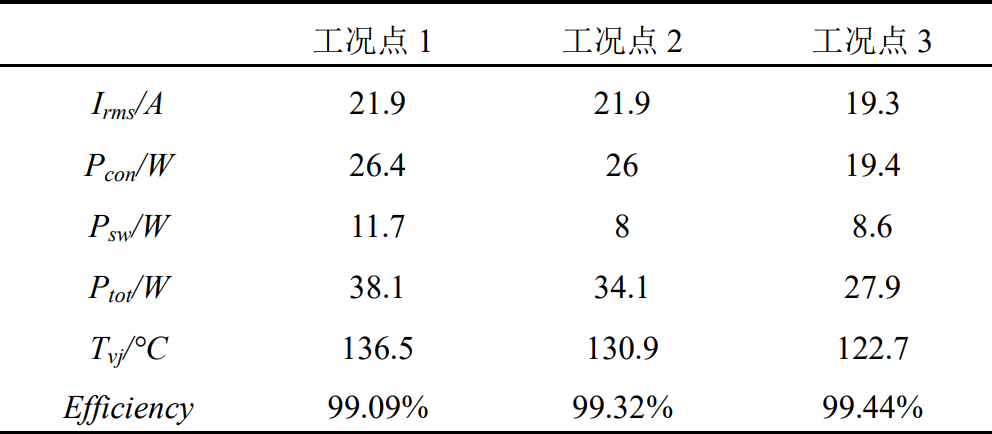

表7~9所示分別為CoolMOS、IGBT和CoolSiC的三相LLC原邊功率管仿真結(jié)果。

表7.650V CoolMOS三相LLC諧振變換器仿真結(jié)果

表8.650V IGBT三相LLC諧振變換器仿真結(jié)果

表9.1200V CoolSiC三相LLC諧振變換器仿真結(jié)果

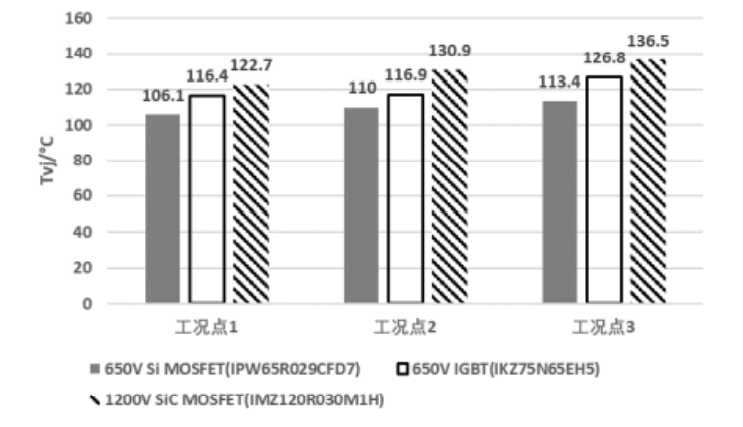

圖11.三種器件方案結(jié)溫對(duì)比

從圖11中可以看出,三種開關(guān)管均可以滿足結(jié)溫要求,其中CoolMOS結(jié)溫表現(xiàn)最好,為112.2°C,而CoolSiC的結(jié)溫最高,為136.5°C。文章中針對(duì)結(jié)溫的仿真是基于固定的散熱器溫度,若基于相同的實(shí)際散熱條件,由于CoolSiC損耗低,其散熱器溫度會(huì)偏低,因此實(shí)際結(jié)溫也會(huì)降低。

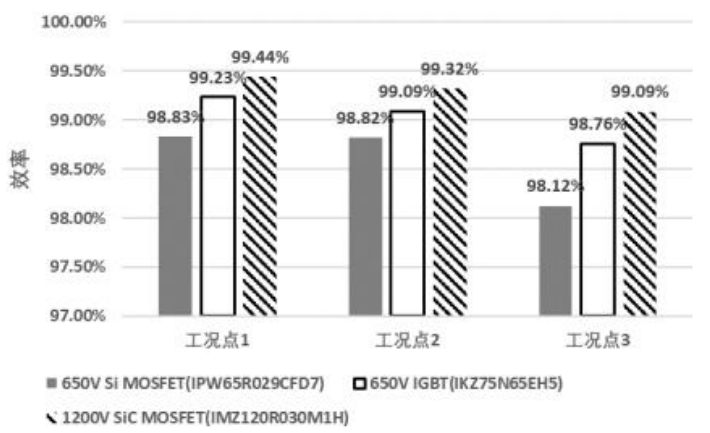

而圖12給出了三種器件方案的效率對(duì)比,其中CoolSiC效率最優(yōu),IGBT方案的效率最低。

圖12.三種器件方案效率對(duì)比

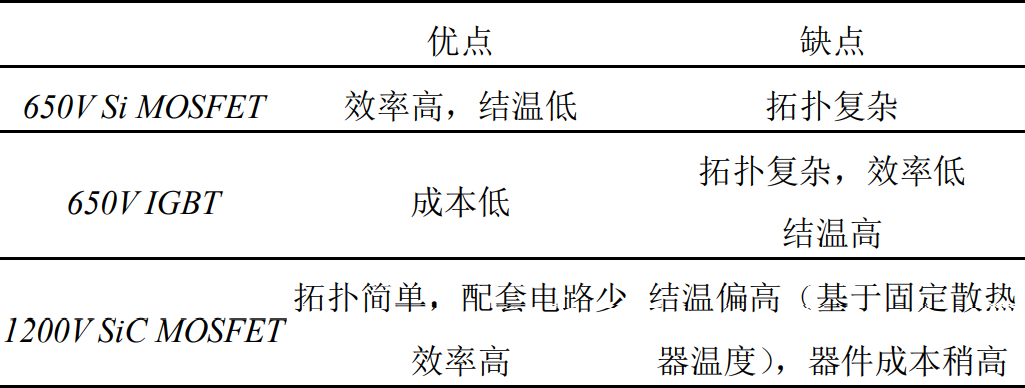

對(duì)于650V的器件方案,雖然CoolMOS的結(jié)溫和效率表現(xiàn)更優(yōu),但同樣電流等級(jí)下,IGBT具有明顯的成本優(yōu)勢(shì),可以滿足不同客戶的需求。英飛凌之后也將推出性能優(yōu)化的快速開關(guān)IGBT方案,提升IGBT性能,進(jìn)一步滿足客戶需求。1200V的方案可以將開關(guān)管數(shù)量從12顆減少為6顆,降低拓?fù)鋸?fù)雜度,減少驅(qū)動(dòng)等配套電路的數(shù)量。雖然SiC器件單顆成本較高,但是由于器件數(shù)量少、配套電路少,并且該方案的高效率可以降低散熱成本和電能成本。因此綜合考慮運(yùn)行成本等因素,在成本方面反而具有一定的優(yōu)勢(shì)。表10給出了三種器件方案的優(yōu)缺點(diǎn),在應(yīng)用過程中可以根據(jù)需求進(jìn)行選擇。

表10.不同器件方案三相LLC諧振變換器優(yōu)缺點(diǎn)

7結(jié)論

文章針對(duì)30kW三相LLC變換器常見的兩類拓?fù)洌x取了三種不同的功率器件方案:650V IGBT/650V Si MOSFET/1200V SiC MOSFET,基于特定的參數(shù)條件,利用PLECS平臺(tái)進(jìn)行詳細(xì)的仿真分析,對(duì)比了三種功率器件在損耗、結(jié)溫、效率和成本等方面的各自特點(diǎn)與差異。相比目前主流的650V Si MOSFET方案,650V IGBT方案具有一定的器件成本優(yōu)勢(shì),雖然整體效率稍低,若增加開關(guān)速度來減小Eoff,則器件的結(jié)溫和效率還有進(jìn)一步優(yōu)化的空間,可縮小與Si MOSFET性能差距。關(guān)于1200V SiC MOSFET方案,雖然器件成本增加,但整體拓?fù)淇刂坪?jiǎn)單、配套電路少、效率高,有效降低系統(tǒng)設(shè)計(jì)的成本,是未來發(fā)展的重要趨勢(shì)之一。

審核編輯:湯梓紅

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論