固態電池領軍者新一批產品將正式下線,搶占下一代鋰電技術制高點

總投資100億元的15GWh清陶能源動力固態電池儲能產業基地正式簽約落地成都市郫都區。項目一期選址郫都區菁蓉鎮,工廠面積2萬平方米,首條生產線設計產能1GWh,目前正在調試,預計近期首批半固態電池將在郫都工廠正式下線。這也是成都首條半固態電池生產線。

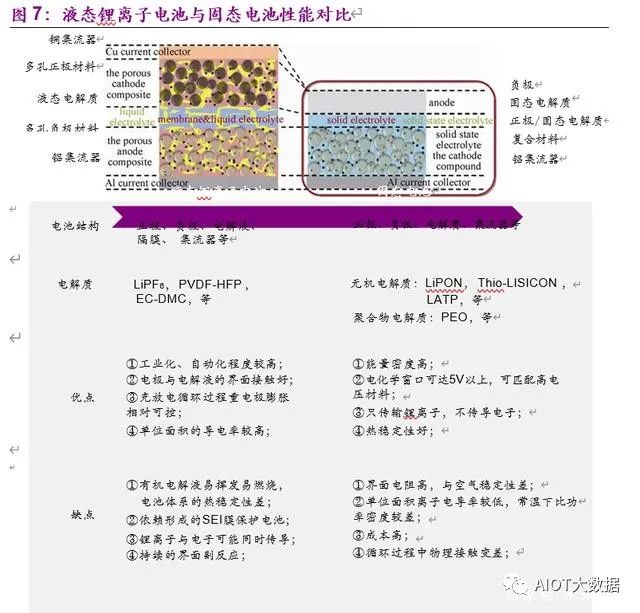

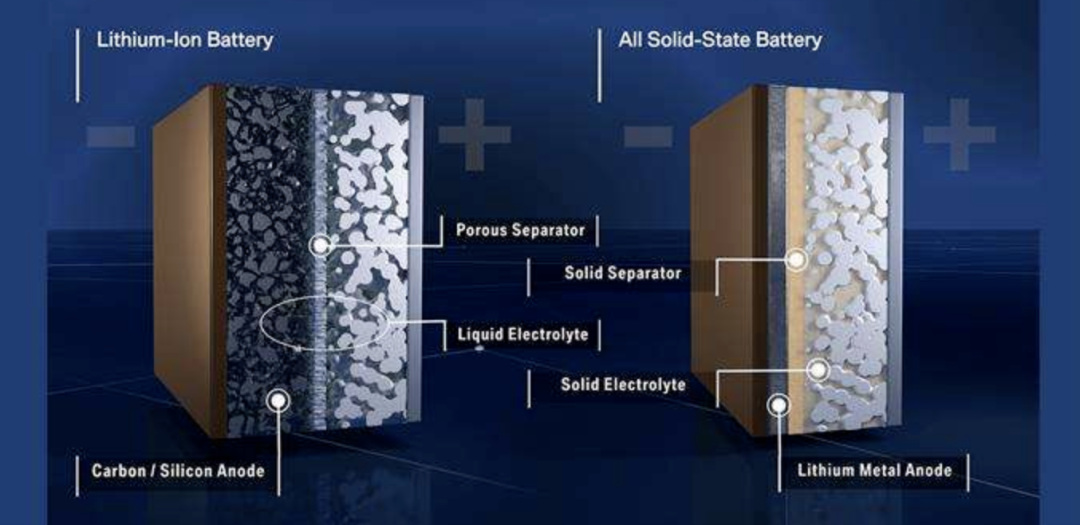

固態電池和液態鋰電池最大的不同在于,固態電池中固態電解質替代了原本的液態電解質和隔膜。固態電池潛力巨大,有望明顯提升電池的安全性、單體能量密度(>350 Wh/kg)和壽命(>5000 次),因此,固態電池成為全球相關企業的重點布局方向。光大證券分析指出,2022-2023年會有一批領先的半固態電池企業逐漸發布車規級電池,2022年蔚來發布ET7、東風發布E70、嵐圖發布追風等搭載半固態電池的車型,預計半固態電池的商業化轉折點會在2024-2025年,2030年全固態電池實現商業化應用。固態電池將優先從高端應用市場開始商業化,例如無人機、醫用等領域,逐步向動力及消費電池領域擴展。

上市公司中,當升科技固態鋰電材料已成功導入贛鋒鋰電、清陶、衛藍新能源、輝能等固態電池客戶,并實現批量銷售,清陶能源承諾2022年-2025年期間向公司采購總量不低于3萬噸固態鋰電正極材料。翔豐華已與清陶能源簽署戰略合作協議,雙方約定將在固態/半固態電池高比容負極材料關鍵技術研發、供應等方面達成全面戰略合作。科森科技于2021年參股清陶能源,目前公司向清陶能源發展提供電池所需模組等配套產品。

固態電池發展歷史

1991 年索尼公司推出商業化液態鋰離子電池,隨后液態鋰離子電池進入快速發展階段。由于對更高能量密度和更高安全性電池的追求,各國加緊固態電池的研發,以期搶占技術的制高點。

固態電池有望成為下一代高性能鋰離子電池

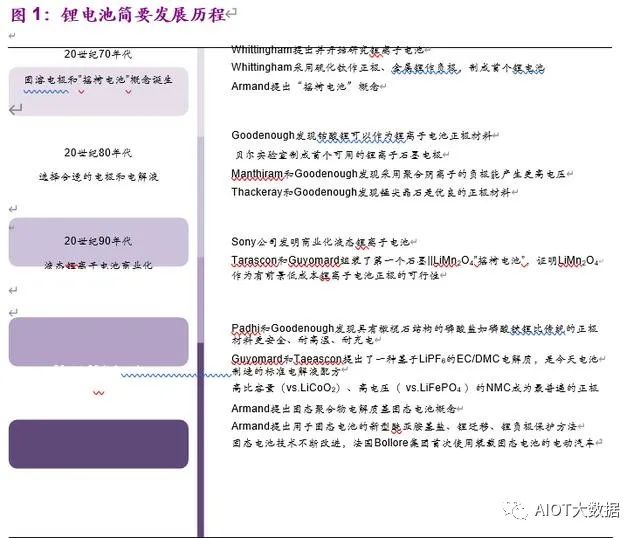

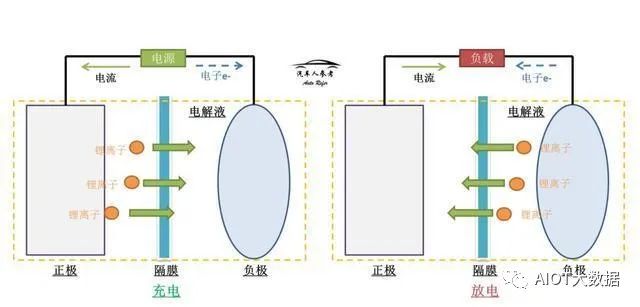

鋰離子在正負電極間可逆嵌入是鋰離子電池的電化學基礎,其發展實際上是基于上世紀 70 年后一系列的創新理念和關鍵發現。

對于固態電解質鋰離子電池的理論研究可以追溯到 1972 年在 Belgirate(意大利)召開的北約“固體中的快速離子輸運”會議上,Steele 討論了合適的固態電解質的基本標準,并指出了過渡金屬二硫化物作為電池正極材料的潛力。同年,Armand 將 Li||TiS2 應用于以固態β-氧化鋁為電解質的三元石墨正極中的 Na+擴散,這是關于固態電池的第一份報道。

在科研過程中,實際上對于正負材料、電解質的材料選擇都是在探索中不斷推進的。1978 年,“搖椅電池”模型清楚地闡述了鋰離子電池基本化學原理,為后續研究打下堅實的基礎。

1978 年,Armand 提出開創性的固態聚合物固態電池的概念;同時他的研究重心轉移至對石墨作為嵌入負極適用性的研究;在 1979-1980 年, Goodenough 等發現了層狀氧化物-鈷酸鋰(LiCoO2),GoOrdulet 等發現另一種錳酸鋰(LiMn2O4)正極材料。1983 年,Yoshino 等提出了以軟碳為負極、碳酸鹽溶液為電解液、LiCoO2 為正極的電池,這是當今鋰離子電池的基本組成部分。

1991 年索尼公司推出商業化液態鋰離子電池,隨后液態鋰離子電池進入快速發展階段。由于對更高能量密度和更高安全性電池的追求,固態電池重新引起了人們的關注。20 世紀 90 年代,Armand 先后提出 Li+遷移原理、鋰負極保護等理論,固態電池不斷得到改進,2011 年Bollore 集團首次使用裝載固態電池的電動汽車,證明了固態電池應用的可行性。

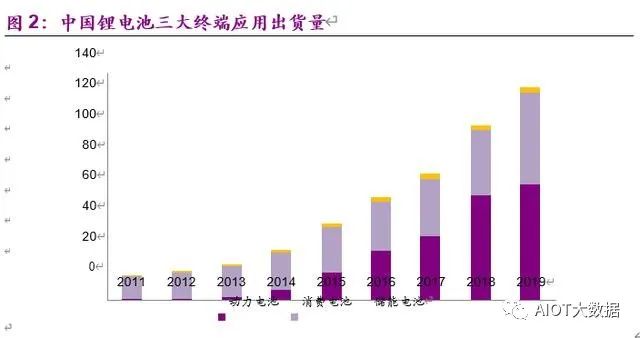

動力電池市場是鋰電的重要應用領域,對長續航動力電池的追求不斷推動鋰電市場發展。在全球范圍內,汽車電動化的趨勢已不可避免,而新能源車近幾年在我國快速發展,也將逐步成為我國未來重要的支柱產業,為鋰電池的發展提供了重要的基礎。此外,對長續航、高安全性動力電池的追求將推動研發的持續投入和技術的不斷革新.

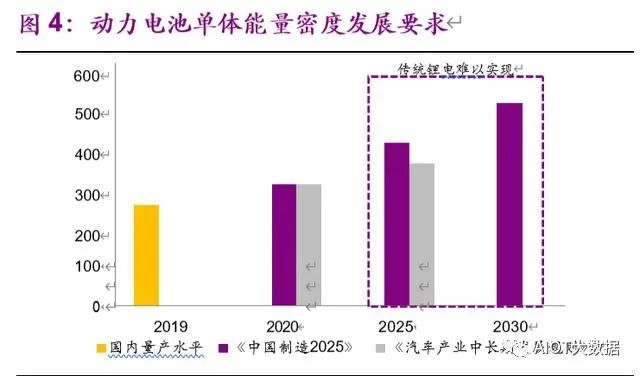

依靠現有動力電池體系,2025 年后電池能量密度難以達到國家要求。目前, 我國動力電池采用的正極材料已由磷酸鐵鋰轉向三元體系,逐漸向高鎳三元發展,負極材料當前產業化仍集中于石墨、硅基等材料領域。據一些電池供應商推測,未來五年鋰離子動力電池的單體能量密度有望提高至 300Wh/kg 以上,但依靠已有的三元體系難以實現電池單體能量密度高于 350Wh/kg 的目標。

固態電池或將被上升至國家戰略層面,核心技術研發進程將加速。2019 年12 月,工信部發布《新能源汽車產業發展規劃(2021-2035 年)》(征求意見稿),在“實施電池技術突破行動”中,加快固態動力電池技術研發及產業化被列為“新能源汽車核心技術攻關工程”。

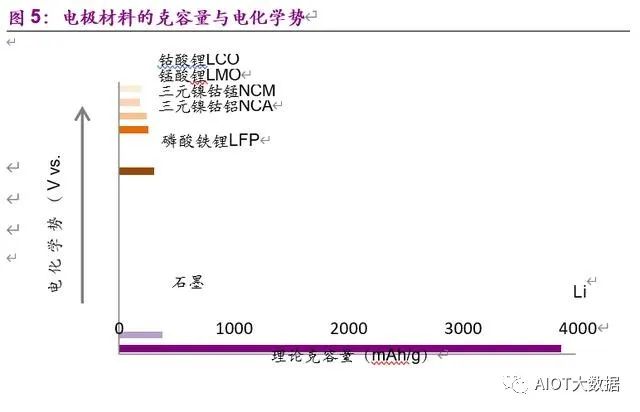

鋰電池理論能量密度主要取決于正負極材料克容量和工作電壓(電勢差)。

(1)?正負極之間電勢差越大,工作電壓越高,電池能量密度越高。目前基于液態鋰離子電池的材料和使用安全性的需要,實際使用的正負極之間的電勢差不能超過 4.2V。

(2)?電極材料克容量越大,電池能量密度越高。正極材料克容量提升有限, 傳統的石墨負極材料也遠遠無法滿足新一代高能量密度電池的設計需求,硅材料雖然比容量高,但是嵌鋰過程中體積膨脹大,導致循環壽命較差;因此負極材料改進的空間較大,金屬鋰負極克容量約為石墨的 10 倍,理論能量密度可大幅提升。

(3)提升能量密度時,同時要考慮安全性。磷酸鐵鋰電池安全性好、成本低,但能量密度不高,耐低溫性能差,目前比亞迪采用刀片電池改進;三元電池能量密度高,耐低溫,但存在安全性差,成本高的缺點。由于對能量和續航的更高要求,在小型乘用車領域,目前三元電池已占據過半市場份額, 但三元電池帶來的安全隱患不容忽視。

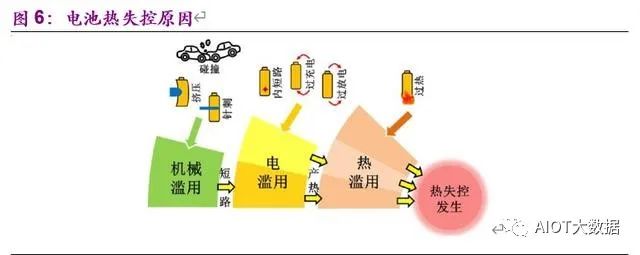

液態鋰離子電池存在安全隱患,矛頭指向液態電解質。據不完全統計,截至2019 年 10 月,我國一共發生了 79 起電動汽車的安全事故,涉及車輛達到了 96 輛。引發電動汽車安全事故的主要原因是熱失控導致電池爆炸或自燃。電池自燃的原因是在過充電、低溫或高溫環境下動力電池發生短路,短時間內電池釋放大量熱量,點燃電池內部的液態電解質,最終導致電池起火。

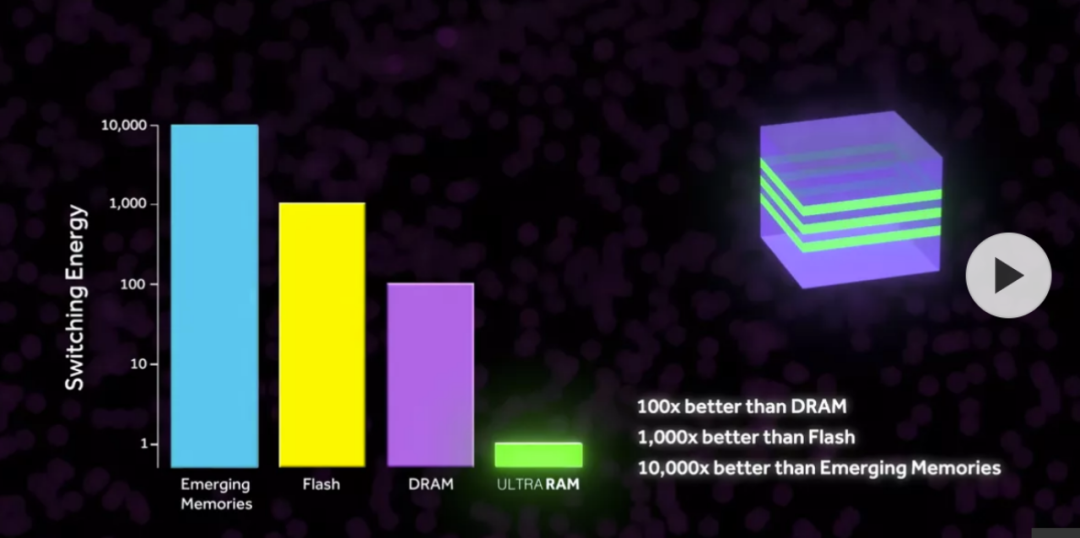

與液態鋰離子電池不同,固態電池中的固態電解質替代了液態鋰離子電池的液態電解質、隔膜。固態電池潛力巨大,有希望獲得安全性更高、單體能量密度更高(>350 Wh/kg)和壽命更長(>5000 次)的動力電池。

(1)?安全性高,降低電池自燃、爆炸風險。固態電池將液態電解質替換為固態電解質,大大降低了電池熱失控的風險。半固態、準固態電池仍存在一定的可燃風險,但安全性優于液態鋰電池。

(2)?能量密度高,有望解決新能源汽車里程焦慮問題。固態電池電化學窗口可達 5V 以上,高于液態鋰離子電池(4.2V),允許匹配高能正極,提升理論能量密度。固態電池無需電解液和隔膜,縮減電池包重量和體積,提高續航能力。電池負極可以采用金屬鋰,正極材料選擇面更寬。

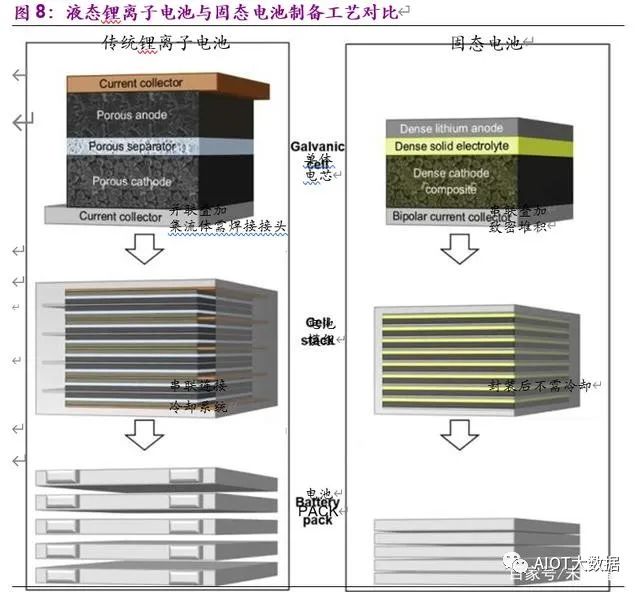

(3) 固態電池可簡化封裝、冷卻系統,電芯內部為串聯結構,在有限空間內進一步縮減電池重量,體積能量密度較液態鋰離子電池(石墨負極)可提升 70%以上。液態鋰離子電池以并聯結構相接,封裝復雜且體積龐大;固態電池無漏液風險,可簡化冷卻系統,電池以多電芯串聯結構相接,優化電池封裝,電池的體積能量密度大幅提升。

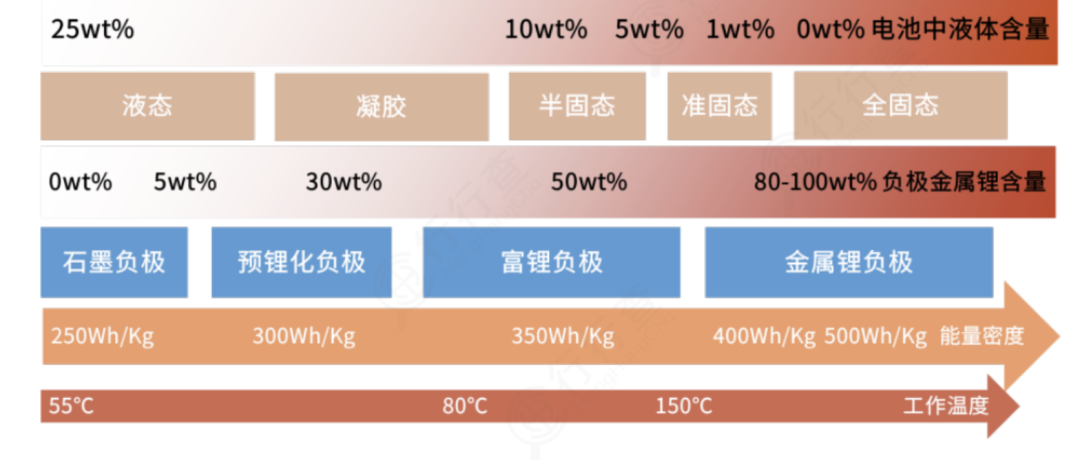

固態電池的技術發展采用逐步顛覆策略,液態電解質含量逐步下降,全固態電池是最終形態。依據電解質分類,鋰電池可分為液態、半固態、準固態和全固態四大類,其中半固態、準固態和全固態三種統稱為固態電池。固態電池的迭代過程中,液態電解質含量將從 20wt%降至 0wt%,電池負極逐步替換成金屬鋰片,電池能量密度有望提升至 500Wh/kg,電池工作溫度范圍擴大三倍以上。預計在 2025 年前后,半固態電池可以實現量產,2030 年前后實現全固態電池的商業化應用。

電解質和界面雙管齊下,構建高性能固態電池

(1) 構建高性能固態電解質,固態電解質和液態電解質的核心要求一致:

1) 電導率高,一般商業化電解質電導率范圍在 3×10-3~2×10-2S/cm;

2) 化學穩定性好,不與電池內部材料發生反應;

3) 電化學窗口寬,在穩定的前提下電化學窗口越寬越好,以適配高能電極;

4) 高鋰離子遷移數,離子遷移數達到 1 是最理想的狀態。

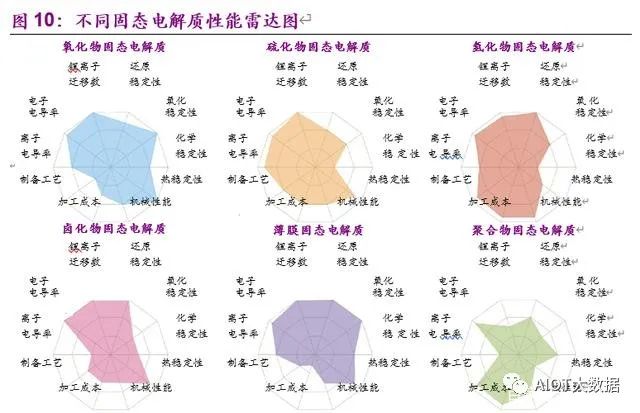

氧化物固態電解質各方面性能較為均衡,其他類型固態電解質普遍存在性能短板,尚不能達到大規模應用的要求。固態電解質是固態電池的核心部件, 在很大程度上決定了固態電池的各項性能參數,如功率密度、循環穩定性、安全性能、高低溫性能以及使用壽命。固態電池距離高性能鋰離子電池系統仍有差距,聚合物、氧化物、硫化物三類固態電解質的性能參數各有優劣。

聚合物固態電解質率先實現應用,但存在高成本和低電導率兩個致命問題。目前主流的聚合物固態電解質是聚環氧乙烷(PEO)電解質及其衍生材料。2011 年法國 Bollore 公司推出固態電池為動力系統的電動車,聚合物固態電池率先實現商業化。聚合物電解質在室溫下導電率低,能量上限不高,升溫后離子電導率大幅提高但既消耗能量又增加成本,增大了商業化的難度。

氧化物固態電解質綜合性能好,LiPON 薄膜型全固態電池已小批量生產,非薄膜型已嘗試打開消費電子市場。LLZO 型富鋰電解質室溫離子導電率為10-4 S/cm、電化學窗口寬、鋰負極兼容性好,被認為是最有吸引力的固態電解質材料之一,制約其發展的重要因素是電解質和電極之間界面阻抗較大, 界面反應造成電池容量衰減。

硫化物固態電解質電導率最高,研究難度最高,開發潛力最大,如何保持高穩定性是一大難題。LGPS 電解質的離子電導率高達 1.2x10-2 S/cm,可與液態電解質相媲美。雖然硫化物電解質與鋰電極的界面穩定性較差,但由于離子電導率極高、電化學穩定窗口較寬(5V 以上),受到了眾多企業的青睞,尤其是日韓企業投入了大量資金進行研究。

固態電池產業鏈現狀

隨著電動車的滲透率越來越高,安全性變成一個核心要素。固態電池是解決安全性和提升能量密度的重要方向和技術,當前各國企業進入軍備競賽階段,加注研發固態電池。

固態電池采用固態電解質替代液態電解質,可大幅提升鋰電池能量密度、安全性,是現有電池體系長期潛在技術方向。

根據輝能,其固態電池僅需12分鐘便可實現0-80%充電,續航里程超1000km,材料循環性能大幅優于液態電池,且成本僅為液態電池84%。

從應用領域來看,固態電池有望優先從高端應用市場開始商業化,并逐步向動力及消費電池領域擴展。基于固態電池優異性能,未來行業發展潛力巨大。

固態電池行業概覽

依據電解質分類,鋰電池可分為液態、半固態、準固態和全固態四大類,其中半固態、準固態和全固態三種統稱為固態電池。

固態電池技術難度大,目前主流廠商以半固態、準固態形式介入固態電池領域,提升電池能量密度,同時對固態電池進行技術儲備。

液態—半固態—準固態—全固態電池的發展路徑:

資料來源:《全固態鋰電池技術的研究現狀與展望》、許曉雄等

固態電池的技術發展采用逐步轉化策略,液態電解質含量逐步下降,全固態電池是最終形態。

但是,當前固態電池都還在實驗室到產業化的孵化階段,或者是從中試到產業化的階段,離大規模量產尚早。

一方面,全固態電池尚有技術難點有待突破,比如固態電解質的離子電導率遠低于液態電解質,這使得電池內阻明顯增大、電池循環性變差、倍率性能變差等。

另一方面,高昂的成本也是制約全固態電池商業化的因素,目前液態鋰電池的產業鏈非常成熟,可以用低廉的成本生產出性能較好的鋰電池,而全固態電池的產業鏈還不夠完善。

?

半固態路線對于現有液態鋰離子電池體系更迭較小,被視作全固態的過渡路線。

半固態路線仍然會使用隔膜與液態電解液,通過減少電池內部液態電解質的含量可在一定程度上提升電池比能量和安全性,其制備方法大部分沿用傳統鋰離子電池工藝與裝備技術。

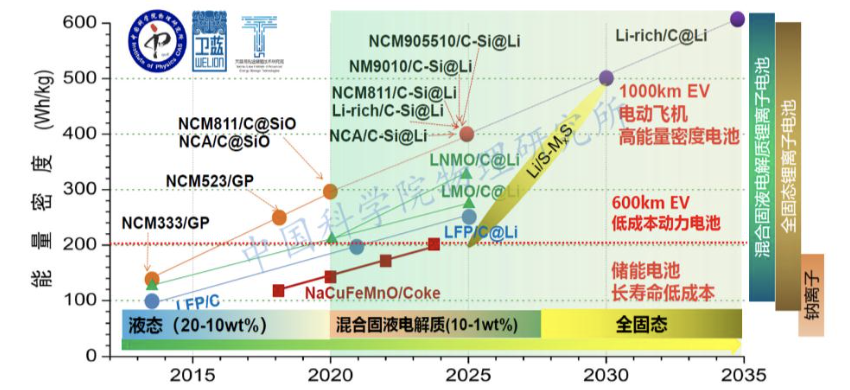

固態電池發展技術路線:

資料來源:《固態電池的開發現狀及應用思考》,中科院物理所

固態電池技術核心環節

固態電池通常采用軟包+疊片封裝工藝,中后道工序變化大,不需注液化成。

作為過渡階段的半固態電池供應鏈與現有供應鏈的重合度很高,推動新型添加劑、復合涂層隔膜、凝膠態電解質、高性能正負極等關鍵材料體系的創新。

隔膜通過復合固態電解質涂層增加了價值量,電解液添加劑對于原位固態化合成復合固態電解質,固態電解質成膜工藝成為關鍵。

從材料體系的變化來分類,固態電池的技術進步路線可以分成三個階段: (1)傳統液態電解液替換為固態電解質,正負極材料不變。 該階段通過減少電解液用量,理論上對安全性有一定提升;但由于正負極材料體系沒有本質變化,主要還是高鎳三元+石墨摻硅的正負極體系,無法通過提高能量密度來攤薄固態電池成本的提升。目前大部分廠商的量產規劃均是基于該階段,主要用以打通固態電解質技術與量產的難點。 (2)負極換成金屬鋰,正極材料不變。 基于鋰金屬負極的固態電池成本能夠顯著提升能量密度,成本也比傳統液態電池更低,是固態電池降本的關鍵,但鋰金屬負極還面臨許多科學和技術問題。 (3)負極用金屬鋰,正極換成更高能量的材料。 在鋰金屬負極的基礎上,通過正極材料的更新換代能夠繼續提升能量密度,但技術上需要解決的問題更多,實現周期也更遙遠。

固態電池產業格局

固態鋰電池的研發路線有聚合物、氧化物和硫化物電解質三種。 目前氧化物體系步調最快,硫化物體系緊隨其后,高能聚合物體系仍處于實驗室研究階段。從成本而言,硫化物體系性價比最高,最有可能成為未來商用的技術路徑。 從技術路線上看,主流技術以氧化物及硫化物電解質為主,氧化物在穩定性上占優,而硫化物在導電性上占優。

固態電池的研發,主要集中在中日韓美歐五個國家和地區。 氧化物代表企業包括中國臺灣輝能、TDK、豐田、江蘇清陶、北京衛藍等,硫化物代表企業包括寧德時代、松下、LGC等。

中國四大頭部固態電池公司(北京衛藍、江蘇清陶、寧波鋒鋰、中國臺灣輝能),都是以氧化物材料為基礎的固液混合技術路線為主。 衛藍、清陶等一級市場固態電池企業和孚能科技、國軒高科、蜂巢能源等動力企業路線選擇有差異,預計2023年陸續看到車端應用。 清陶能源現有技術路線是氧化物體系,未來研發聚焦于聚合物與硫化物體系,2020年已經建成了全國首條固態動力電池規模化生產線。 衛藍新能源專注于無機氧化物與聚合物固態電解質的研發,有三十年的技術積累優勢,厚積薄發。 贛鋒鋰電走氧化物厚膜路線,與孚能科技均已經建成了中試生產線。 蜂巢能源的半固態果凍電池已經投產。 相較于研發半固態電池,寧德時代偏向于硫化物電解質的開發,同時專注于通過電池結構改性提高性能。 在海外市場上,日韓企業大多在保有獨立研發團隊的基礎上抱團研發。 日本由于較早進行固態電池產業化規劃布局,目前在全球范圍內處于技術領先地位。

在Alca Spring, Rising2, Solid EV等國家項目中,日本聯合了38家研發機構,包括豐田、尼桑、本田等等汽車公司,松下日立造船等電池公司,三井金屬等化學制品公司、研究所、大學一起做全固態電池研發。直到今天,豐田依然是全球范圍內,擁有硫化物全固態電池專利數量最多的公司 韓國擁有領先技術的三大電池企業也選擇聯合研發固態電池。代表性企業有LG化學、三星、浦項等。

三星在2022年3月宣布開始建設世界第一條全固態電池生產線,浦項配套建設年產能24噸級的硫化物材料生產線。

歐美各大車企企圖通過投資Solid Power、Solid Energy Systems、Ionic Materials 、Quantum Scape等初創公司以獲得技術儲備,謀求在固態電池領域翻盤。 雖然比亞迪、蘋果等企業早早開始固態電池研發規劃布局,但多數企業直到2018年才開始投資研發固態電池。 國外公司研發節奏比中國公司早半年到一年,但是國外的量產能力、產業鏈成熟度、使用新技術的意愿及需求不及國內,國內固態電池產業化有可能更快。 我國部分企業已進入固態鋰離子電池(半固態電池)中試階段,2025年前可能實現固態電池量產。 國內贛鋒鋰電,衛藍新能源、清陶等初創公司進展較快。目前,衛藍、清陶所建產能均為半固態電池,全固態仍處實驗室研發階段。 衛藍正著手建設2GWh固態電池產線,預計2023年初量產,并與蔚來合作,將其半固態電池產品應用于ET7車型,單體能量密度達360Wh/kg;清陶投資50億元,建設10GWh固態電池產能,并與當升科技進行固態電池正極材料合作。

半固態電池增加了固態電解質涂層、原位固態化鋰鹽等材料,鋰鑭鋯氧(LLZO)、磷酸鈦鋁鋰(LATP)、硫化物固態電解質、新型鋰鹽等增量材料供應鏈及其供應商有望迎來機遇。

產業鏈相關布局企業還包括國軒高科、峰巢能源、長春勁能、萬向集團旗下A123 Systems、天齊鋰業、中天科技、力神電池、中航鋰電、卡耐新能源、鵬輝能源、平煤國能鋰電、孚能科技、當升科技、華盛鋰電、東方鋯業、三祥新材、瑞泰新材等。 車企也在進一步加快布局固態電池領域,新興電動車制造商步伐較快。

東風汽車近期表示正在研發的第二代固態電池有望在2024年上半年量產,屆時整車續航里程可達1000公里以上;長安深藍也開始加速半固態電池研發,目前已經進入工程化研發階段,2025年將搭載整車應用;吉利汽車專門成立固態電池研發團隊,正在與多家動力電池廠商開展聯合試驗。 當前固態電池領域市場參與者眾多,車企、電池企業、投資機構、科研機構等在資本、技術、人才三方面進行博弈。但是從全球來看,目前固態電池仍處于產業化初期階段,攻克現有的技術痛點仍需較長時間。

固態電池成熟應用需要構建完整的產業鏈供應鏈,行業還需要通力合作,優化和開發新的正極、負極、電解質、預鋰化等材料,同時開發新的工藝技術,降低生產制造成本,共同打造產業鏈供應鏈建設。 固態電池的產業加速

固態電池主要是有幾方面的優勢:

1、固態電解質替代了易燃易爆的電解液,所以它相對比較安全。

2、固態電解質的非流動性,可以實現電芯內部的串聯、升壓,一方面可以降低電芯的包裝成本,另一方面可以提升體積能量密度。

3、因為它比較安全,所以在PACK層級可以不用或少用冷卻系統,進一步提高空間利用率,它也被認為可以匹配更高壓的正極材料,同時可以使鋰金屬負極成為可能。

正因為它有這些優點,所以國內外對技術展開了廣泛的研究,就全固態技術而言,最具代表性的企業有豐田、三星等。

從專利的申請趨勢來看,其實70年代開始,歐洲和美國率先在聚合物電解質方面開始了申請。2000開始,大規模的申請在無機固體電解質材料方面,主要是在日本。

中國是2010年以后才有無機固體電解質的大規模申請,近幾年也呈現爆發式的增長,可見技術的熱度。

在產業界也呈現了對該技術的高度熱情和關注,一些非常著名的公司、偉大的公司,包括豐田、大眾、福特、寶馬、奔馳等等,都對該技術進行了投資和布局,豐田更是計劃這個月在東京奧運會展示裝有全固態電池的概念車。

回過頭來看,固體電解質的類型目前研究比較多,并且有產業化嘗試的有三類:硫化物、氧化物、聚合物。

室溫電導率方面,硫化物比較高,氧化物次之,聚合物最低。

二、聚合物電解質體系全固態電池。

聚合物最具典型的代表是PEO類,通常認為氧原子和鋰離子絡合解離再絡合的形式進行傳導,PEO具有比較高的結晶度,所以室溫下自由移動體積比較小,通常電導率比較低,只有10的負6次。

常用的改性方式是通過加入無機的填料,包括導離子的快離子導體,以及不導離子的惰性填料。

通過引入無機電質可以形成兩方面的效益:

(1)通過路易斯酸堿理論可以提高鋰離子的遷移數。

(2)形成交聯中心,降低PEO潔凈度,提高電導率以及機械性能。

這方面之前做過比較多的研究,整個來看電導率大概可以達到10的負4次水平。

除了無機的復合,也可以通過分子結構的設計層面來對它進行改性,通過交聯、接枝、共聚等等,形式上可以采用熱固化、光固化的形式。比較遺憾的,目前電導率還是沒有超過10的負3,尤其在室溫條件下。

在聚合物全固態原型鋰電池的驗證方面,曾經我們也做過一個工作,拿磷酸鐵鋰的極片表面直接涂布共聚的小單體,利用光或熱進行固化,來構建正極和電解質一體化的結構,降低界面阻抗。

比較遺憾的,電解質的電導率比較低,軟包電池只能在60度下面才有比較好的電池性能,進一步也利用聚合物的非流動性來驗證和實現了內串結構。確實可以一個包裝,一個電芯封裝內實現內部升壓。

在產業化方面,涉及比較多的就是薄膜化技術,包括三千輛的出租車,以及最近在梅賽德斯、奔馳上電動公交車上的應用,他們采用的生產方式主要是擠壓成形,進行卷對卷大規模的生產。

整個電芯采用磷酸鐵鋰為正極,PEO為電解質,金屬鋰為負極,整個電池模組上不需要冷卻系統,整個電芯工作是在60-80度下才能工作,事實上在這個溫度下,聚合物屬于一種熔融狀態,所以缺乏一定的機械強度,最近因為發生了一些絕緣短路的事件,進行了召回。

總體而言,聚合物的優勢在于分子結構設計比較靈活,想象空間比較大。另外它的工藝比較簡便,對兼容穩定性比較好。

具備挑戰是鋰離子的傳輸性能不夠高,尤其是窗口比較窄,在鋰離子輸運機制、動力學和宏觀性質的基本認識還存在著一些問題。

三、氧化物電解質體系全固態電池。

在座有很多專家,我說得不對還請指正,氧化物主要類型是鈣鈦礦型、NASICON型和石榴石型。

鈣鈦礦型典型的代表是LLTO,通常離子電導率比較高,缺點是對金屬鋰接觸不穩定,鋰可以把四價鈦還原成三價。

NASICON的典型代表是LATP、LAGP,通常電導率只有10的負4次,但是穩定性比較好,而且電化學窗口比較寬,同時粉體比重相對比較輕。它的缺點也很明顯,電導率比較低,而且做成陶瓷電解質薄弱韌性不足,對鋰不穩定。

LLZO是典型的石榴石型的代表,電導率比較高,可以達到10的負3次,電化學窗口也比較寬。但是合成價格比較高,另外比重比較大,而且片材比較脆,空氣中也會有些副反應。

蜂巢能源在氧化物方面,包括粉體和陶瓷片也有積累,進行了相應的研究,在氧化物全固態鋰電池驗證方面做過一個工作,拿LAGP陶瓷片作為電解質隔膜,同時正極用磷酸鐵鋰,負極用金屬鋰,并用PEO進行保護。

整個電池在60度工作溫度下,有非常好的循環,但是這里要提到一點,陶瓷片如何做薄,把比重減輕是非常大的技術挑戰。

在產業化方面,氧化物主要還是日本、韓國有比較多的研究,主要他們在微型器件上,包括傳感器、電腦芯片等方面都有一些全固態電池的應用。

當然TDL公司也采用有機、無機復合的方式來制造軟包電池,也可以制作2安時、4安時的軟包,但是電芯需要在溫度比較高的環境下進行工作。

前段時間非常火的Quantum Scape技術,技術的核心是把陶瓷片做薄,做得基本可彎曲,單片電池表現出非常好的電池性能。

我認為電池要做大還是有一定的難度,所以整體而言氧化物穩定性是非常好的優勢,存在的挑戰是室溫電導率比較低,顆粒比重比較重,成膜性不好,部分對空氣敏感,而且堆疊技術存在一定的困難。

四、硫化物電解質體系全固態電池。

硫化物電解質有Thio-lisicon(音)體系,通常分為三元體系、二元體系。

1、三元體系。

以硫化鋰和五硫化二磷以外,再引入第三種組分,通常是硫化鍺、硫化硅、硫化錫、硫化鋁這些材料,可以構建三維離子通道,導電率比較高。

但是硫化鍺、硫化硅這些材料非常昂貴,一克要四五百塊錢,而且很多公司由于儲存的問題已經停產,所以個人認為這類材料要產業化,可能成本控制上會是比較大的挑戰。

2、二元體系。

二元體系顧名思義以兩種原材料:硫化鋰、五硫化二磷,硫化鋰占硫化物電解質成本達到70%以上,甚至達到90%,所以從這里可以思考,如何把硫化鋰的用量進行減少,來進一步控制成本。

3、硫銀鍺礦。

最具典型的代表就是鋰六磷硫五氯,三星和日立造船公開的報道,都是采用了該種電解質。

制備方法上,通常有球磨法、熔融萃取法、液相法,以及最近的氣相法,我覺得這些都是非常好的進展,可以進一步從放量制造的工藝上降低成本。

最后要提到一點是硫化鋰的合成優化,事實上由于整個產業鏈沒有形成,大家對硫化磷的合成方案沒有進行過多的關注,實際上硫化鋰有很多種合成方案。

從電解質材料降本的維度思考,一方面可以從原料硫化鋰合成方案進行優選,以及達到規模化,完全可以做到9000元每公斤以下,進一步結合電解質組成設計的優化,把成本再降到5000元每公斤以下,進一步利用規模化效應降到100萬每噸以下是完全有可能的,這是成本控制方面的思考。

當然還有個穩定性,我們都說硫化物不穩定,實際生產過程中我們就要有面臨溶劑的穩定性,包括干房的穩定性。

我們以前的工作表明通過非極性溶劑的選擇以及元素摻雜,能夠一定程度上進行改善。

還有對鋰穩定性,二元體系比三元體系更加來得穩定,因為它是可逆反應。另外通過材料的改性,比如碘化鋁摻雜314(音)體系,也可以顯著提升穩定性,同時也可以通過界面改性,包括鋰金屬的保護等等手段,都可以進行相應的改性。

產業化方面,對外報道比較多的是Solid Power,采用傳統鋰電池的制備方式。按照他們的說法,他們把注液、化成和排氣制成設備和場地全部減下來,計算出來的成本可以降低34%。

因為固態電芯相對比較安全,所以PACK層面不需要冷卻系統,也可以相應降低9%,整個電芯采用NMC三元高鎳系列,負極是高含硅負極、金屬鋰,電解質是硫化物。

他們計劃今年的Roadmap是340瓦時/公斤,720瓦時/升,計劃2026年進行量產,認為鋰金屬會比2026年晚。

硫化物最大的優勢是室溫電導率比較高,質量較柔軟。挑戰是穩定性比較差,確實難度非常大,工程化技術非常難。

另外一點通常被疏忽的,全固態電池真正在工作過程中,需要外界的束縛壓力,目前我們國內對這方面研究比較空白,在日本方面從電芯、模組、PACK方面不同的維度提出了解決方案,可以供我們參考。

固態電池兩個上游細分

◇鋁塑膜◇氯化亞砜(產能)$新綸新材SZ002341$ (51億):9600萬方/年(動力類21年市占率75%+1.68億方(規劃);紫江企業(89億):3700萬方/年(約)(動力電池類占比55%;

$明冠新材SH688560$ (98億):1000萬方/年+2億方(23E);

道明光學(49億):1500萬方/年+3500萬方(在建);

海順新材(32億):6000萬方(擬建);

◇氯化亞砜( LiFSI 可作半固態電池主鹽,1噸 LiFSI 約需2.5噸氯化亞礬)

世龍實業(30億)5萬噸/年,凱盛新材(137億)15萬噸/年,$金禾實業

SZ002597$ (185億)18萬噸/年,和合化工5萬噸/年,理文化工(55億)3.7萬噸/年,恒通高材3.7萬噸/年,豐化生物3.7萬噸/年。

全固態電池目前面臨的產業難題:

作為下一代面向500Wh/kg的電池技術路線,固態電池體系的研發已成為剛需。新能源汽車產業中長期發展要新的技術儲備,固態鋰離子電池則有望成為下一代車用動力鋰電池主導技術路線,它不只是未來二次電池的重要發展方向,也是當前的重要任務。

固態電池缺乏有效的電解質材料系統。

當前,固態電池材料發展迅速,但是相對缺乏全面的應用。作為固態電池的核心材料,固態鋰離子導體的單指數已取得突破,但整體性能尚不能滿足大規模儲能的需求。如今,固態電池中使用的固態電解質通常存在性能缺陷,而高性能鋰離子電池系統的要求之間仍然存在很大差距。

氧化物重要分為薄膜和非薄膜類型。薄膜類型的容量小,只能滿足微電子學的使用。它不適用于汽車。非膜型具有優異的整體性能并解決了生產問題。它已經可以用于手機電池,但是必須應用于新能源汽車。這要一些時間。

首先,就能量密度而言,用于三元電池等鋰離子電池中的有機電解質的當前電化學窗口受到限制,并且難以與鋰金屬陽極和新開發的高電勢陰極材料兼容。然而,固體電解質通常具有比有機電解質更寬的電化學性能。該窗口有助于進一步提高電池的能量密度。其次,就體積而言,由于電解質被固體電解質代替,因此在相同能量密度下固體電池的體積將較小。

固體電解質和電極之間的界面處理也是固態電池面對的重要問題。在固體電解質中,鋰離子的傳輸阻力非常大,剛性界面與電極的接觸面積很小。電解液在充放電過程中的體積變化容易破壞界面的穩定性。

聚合物是首先實現小規模批量生產和成熟技術的材料,但室溫下的電導率非常低,上限也不高。這有點類似于必須長時間服用興奮劑的運動員,他的表現非常快,但是只要不服用興奮劑,他的表現就會立即下降,而服用興奮劑即水平。一顆恒星,無法達到超級巨星的水平。由聚合物材料制成的固態電池具有300Wh/kg的較高能量密度,在過去兩年中仍能滿足需求,但幾年后將無法跟上時代的發展。

使用相同的電量,固態電池將變得更小。在能量密度保持相同的情況下,具有相同電荷的固態電池的質量和體積將小于液體電解質電池的質量和體積。不僅如此,由于固態電池中沒有電解質,因此更容易密封。當用于大型設備(例如汽車)時,無需添加額外的冷卻管,電子控制裝置等,從而節省了成本并減輕了自身重量。使用固體電解質后,可以用金屬鋰代替石墨負極,從而大大減輕了整個電池的重量。

硫化物在技術上最困難,但潛力巨大,受到日本和韓國公司的追捧。讓我們使用團隊起草的類比。一個有才華的球員具有非常明顯的身體優勢,但是他仍然處于業余水平。我希望他參加職業聯賽。訓練要很長時間和精力,但是這位運動員非常擅長訓練。對環境的要求也很高,氧氣不足,容易被氧化,水質不好,容易出現有害氣體,這使人們非常頭痛。

從某種意義上講,汽車的演變歷史就是電池的進化過程。若論起源,電動汽車也已經有了180多年的歷史,出現時間與燃油車不相上下。可鉛酸電池、鎳氫電池均未使電動汽車的地位有所突破。直至磷酸鐵鋰離子電池、三元鋰離子電池的升級才使得部分消費者逐步接受電動汽車。

1、固態電池的技術路線選擇需同時兼顧電導率、加工性、穩定性和制造成本等,目前來看更接近產業化的路線主要有兩條,一是硫化物全固態電池,需要在成本降低方面和生產環境控制做出較大努力。二是復合型全固態電池,聚合物固態電解質與其他電解質復合。除電解質外,正極將繼續向高鎳方向發展,負極則向硅基負極或金屬鋰負極發展。

2、材料層面存在的科學問題包括界面反應、接觸界面過小、接觸失效、鋰枝晶生長等。研發方向上,高電導率、高界面穩定性、高材料穩定性是選擇材料的三個核心指標,建議模擬實際工況開展研究,包括開發專用設備(改進材料表征手段)、優化制備工藝等。

3、全固態電池具有系列本征優勢,但并不等同于絕對安全,電池安全還需要系統集成與理性設計。可在本征安全的基礎上,針對不同的熱蔓延階段分段采取安全抑制措施,提高電芯的耐熱能力、提升電池包的熱防護和失控預警能力是重要舉措。

4、全固態電池需要外部提供較高束縛壓力,以保證固固界面下的電池反應。此外,全固態電池對于整車的熱管理設計、結構件設計、CTC集成、全生命周期監測和管理提出了新的需求,需要整車企業和電池企業協同設計,共同改進。

5、全固態電池可一定程度上沿用現有濕法工藝,與現有產業鏈的兼容度約60-70%,干法工藝兼容度略低,但部分設備依賴定制化開發。此外,全固態電池初期會主打高端、差異化等增量市場,同時產業鏈建設需要一定周期,暫不會給原有產能布局帶來較大沖擊(5年的周期里不會)。

6.、全固態電池成本較高的原因,一是材料(電解質和更高比能的正負極)成本較高,二是供應鏈體系還不完善。通過材料性能提升、生產工藝簡化、電芯結構創新等方式,實現大規模量產與應用后可一定程度上降低生產成本。

7、根據國內外整車企業和動力電池企業的規劃,預計2025年前后將建立全固態電池試制線并推出搭載的原型車,2030年前后將可能實現全固態電池小規模量產并正式裝車使用,但大規模上車時間仍需根據研發進展而定。從目前的研究和產業現狀來看,固態電池的技術尚未最終形成,距離大規模量產的時間之后大約在10年以上的時間。

蘋果和戴森在固態電池上吃過的虧

固態電池,相信很多人都知道其中的好處,但對于那么大公司都投入了巨額資金,也無法大規模推廣不甚了解。

其實,固態電池就是以固體材料來代替現有鋰離子電池中使用的液體成分,固態電解質的厚度僅有3-4微米,非常的輕薄,不僅減小了體積,也降低了重量。但是固態電池的技術路線有很大的分歧。

固體電解質可大致分為三類:無機電解質、固態聚合物電解質、復合電解質。目前業內比較看好的材料包括固態聚合物、硫化物、氧化物、薄膜等。

近來聲名鵲起的輝能科技,主要是在氧化物上取得了一定的成果,日本著名電子公司索尼也是在這個方向上發展。

而其它較大部分的車企和供應商,則是在硫化物上進行研發,例如日系的松下和豐田、韓系的三星、德國的寶馬和我國的寧德時代。目前豐田也已經有了很大的收獲,今年奧運會將發布首款搭載固態電池的商用車就是明證。

而戴森、蘋果收購的固態電池廠 Sakti3 和 Infinite Power Solutions,都是以薄膜為主,制程及其復雜,量產難度高,導致手握重金,想在電池領域拿出重磅產品的這個科技公司,也有些沮喪。此前已經傳出了兩者都有意放棄的消息,可見是吃了大虧。

鋰空氣電池——進一步進化

鋰空氣電池,又被稱為金屬燃料電池,簡單理解,就是用金屬鋰做負極,空氣中的氧氣做正極的一種鋰電池。如果單純考慮電極的理論比能量,已經接近了汽油。但它的反應可逆性差,反應過程需要催化劑。加上電解質的質量,當前水平的鋰空氣電池單體能量密度比高鎳三元高不了太多。因此還需要技術上的突破,才能發揮電極的高比容量優勢。

1鋰空氣電池組成和工作機理

金屬空氣電池,由于其主要活性物質——氧氣來自于大氣環境中,無需特殊容器進行存儲,因而降低了電池的整體質量,使得電池具有足夠的空間來提供更多的能量。從理論上講,電池的容量僅取決于陽極金屬材料的容量。然而在大多數金屬負極中,鋰金屬具有最輕的質量(Mw=6.94gmol-1,ρ=0.535gcm-3)且電負性為3.045V(相比于標準氫電極SHE電勢),金屬鋰的理論比容量為3860mAh/g,據此進行計算得到鋰/空氣電池的理論比能量密度5,200Wh/kg(考慮活性物質氧氣質量在內)或11,400Wh/kg(排除活性物質氧氣質量進行計算),其比能量密度與傳統汽油的比能量密度(約為13,200Wh/kg)較為接近,約為傳統鋰離子二次電池的5~10倍。這里都是在說理論上。

空氣鋰電池,正極是純金屬鋰片,包含大量催化劑的空氣正極和電解質構成,電解質的類型不同,其工作過程也略有區別。整體上,鋰空氣電池可以分成六類:有機體系、水體系、離子液體體系、有機-水雙電解質體系、全固態體系和鋰-空氣-超級電容電池。

1.1水系鋰空氣電池

水系電解質鋰空氣電池,電解質是不同酸堿度的各種水溶液,在酸性和堿性不同的電解質中,電池發生的化學反應也不同。

由于金屬鋰能與水發生劇烈氧化還原反應,故需要在金屬鋰表面包覆一層對水穩定的鋰離子導通膜,即NASICON型的超級鋰離子導通膜(LTAP)Li3M2(PO)4。但它與鋰接觸并不穩定,反應產物會使二者的界面阻抗增大。

水系鋰空氣電池的概念提出得較早,它不存在有機體系中空氣電極反應產物堵塞空氣電極的問題,但在鋰負極保護上還沒有得到較好的解決,包括LTAP在水溶液中的穩定性問題,這都仍然作為該體系研究的方向。

鋰金屬在水系電解質中腐蝕嚴重,自放電率特別高,使得電池循環性和庫倫效率都非常低。

1.2有機系鋰空氣電池

該體系采用金屬鋰片作為負極,氧氣做正極,聚丙烯腈(PAN)基聚合物作為電解質(溶劑PC、EC),開路電壓(OCV)在3V左右,比能量(不計入電池外殼)為250—350Wh/kg。這個數據,拿到當前看,比較高,但與鋰單質的理論極限相比,低太多。

由于使用有機溶劑作為電解液,解決了金屬鋰的腐蝕問題,該電池展現了良好充放電性能。空氣電極由碳、粘結劑、非碳類催化劑、溶劑混合均勻后涂覆在金屬網上制成。制備好的空氣電極應具備良好的電子導電性(>1S/cm)、離子導電性(>10~2S/cm)和氧氣擴散系數。對電池性能影響最明顯的因素是空氣電極的電極材料、氧氣還原機理以及相應的動力學參數。

上述反應產物中,只有過氧化鋰Li2O2的反應是可逆的,也就是說,研究者需要盡力提高反應中過氧化鋰的比例,而降低氧化鋰的比例,才能實現鋰空氣電池的循環充放能力。而具體決定產物類型的因素,沒有統一意見。有的認為空氣電極的極化水平影響過氧化物的比例,有的認為催化劑影響比較大,也有的認為電解質材質在發揮主要作用。

1.3水-有機雙液體系鋰空氣電池

水-有機雙液體系鋰空氣電池的基本形式,電池中負極金屬鋰處于有機電解液中,正極空氣電極一側電解液為KOH水溶液,中間以超級鋰離子導通玻璃膜(lithiumsuper-ionicconductorglassfilm,LISICON)隔開。這種新構型鋰空氣電池的新穎之處在于不用擔心有機體系中空氣電極反應產物堵塞電極微孔的問題,水相中的氧氣在空氣電極上還原成可溶于水的LiOH。

技術中的關鍵部件隔膜,耐堿性差,并且電阻與放電電流密度有關,是這個技術路線中不理想的難點。

1.4全固態鋰空氣電池

全固態鋰空氣電池,中間的電解質由3部分組成,最中間一層比例最大的是耐水性很好的玻璃陶瓷,靠近鋰負極和氧氣正極分別是兩個薄層的不同的高分子材質。全固態鋰空氣電池不存在漏液問題,安全性有所提高,但固態電解質與鋰負極、空氣電極、包括固態電解質內部的接觸,不會像液體電解質那樣緊密,這就可能造成電池內阻增大。相對有機體系鋰空氣電池,該體系構造也較復雜。

固態鋰空氣電池的發展經歷了工作溫度由高溫到中溫和室溫,電池結構從復雜到簡單,

電池反應從基于氧離子傳輸,在負極生成放電產物;到基于鋰離子傳輸在正極生產放電產物的過程。盡管如此,由于倍率性能上的巨大差距,目前基于鋰離子傳輸的固態鋰空氣電池有待在電池結構、界面調控、充放電機理等方面取得更進一步的突破。

1.5離子液體體系鋰空氣電池

什么是離子液體,有機陽離子和陰離子共同組成的鹽溶液。目的是利用電解質中的陽離子在鋰負極和氧正極之間傳遞電荷。

離子液體因具有低可燃性、疏水性、低蒸氣壓、寬電化學窗口和高熱穩定性而被引入到鋰空氣電池中,但其黏度高、價格較高,在一定程度上限制了離子液體的進一步應用。

2當前面臨的問題和方向

鋰空氣電池的研究動力,主要的來自于其高的驚人的理論比容量,但其存在的問題極多,最基本的氧化還原機理目前還并沒有清晰的論證。

(1)鋰空氣電池放電過程中氧化還原(ORR)和充放電產物分解反應(OER),反應過程很難發生,需要催化劑協助。效果較好的貴金屬催化劑,成本太高;大環化合物也能發揮近似作用,但由于生產過程復雜,成本也不低。高效低價的催化劑是重要的研究對象。

(2)空氣電極載體形貌、孔徑、孔隙率、比表面積等因素對鋰空氣電池能量密度、倍率性能以及循環性能都有很大影響。有機系鋰空氣電池,放電產物存在堵塞氧氣擴散通道的風險,可能因此導致放電結束。空氣電極載體的物理特性優化可能是解決這方面問題的方向。

(3)電解質中有機溶劑穩定性問題,碳酸酯和醚等有機溶劑雖然具有較寬的電化學窗口,但是在有活性氧的條件下,很容易被氧化分解,反應生成烷基鋰、二氧化碳和水等物質。有機溶劑的分解直接導致電池容量衰減以及循環壽命迅速下降。因此,尋找穩定、兼容性好的有機溶劑是鋰空氣電池有一個迫切問題。

(4)發展高性能導電聚合物電解質,來提高鋰空氣電池的倍率性能以及循環性能。需要的電解質:更高的鋰離子電導率、更好的阻氧能力、阻水能力以及寬的電化學窗口。

(5)由于鋰空氣電池在敞開環境中工作,空氣中的水蒸氣以及二氧化碳等氣體對鋰空氣電池危害極大。水蒸氣滲透到負極腐蝕金屬鋰,從而影響電池的放電容量、使用壽命;二氧化碳能和放電產物反應生成碳酸鋰,而碳酸鋰的電化學可逆性非常差。因此,需要研制氧氣選擇性好的膜來防止水蒸氣的滲透以及電解液的揮發。

3鋰空氣電池的優缺點

優點

1)成本低,正極活性物質采用空氣中氧氣,不需要存儲,也不需要購買成本,空氣電極使用廉價碳載體。

2)能量密度高,相比較傳統的鋰離子電池,鋰空氣電池的能量密度達5200Wh/kg,不計算氧氣的質量其能量密度更能達到11140Wh/kg,高出現有電池體系一個數量級。

3)綠色環保,鋰空氣電池不含鉛、鎘、汞等有毒物質,是一種環境友好型電池體系。

缺點

總體而言,鋰空氣電池反應產物中,存在大比例不可逆成分,這是各種技術路線都無法規避的問題,必須正面解決。

鋰空氣電池的發展歷史

從鋰電誕生到應用才短短的幾十年,然而電池產業已經逐漸替代化石能源。尤其是動力電源與3C設備對鋰離子電池有著源源不斷的需求。而目前的LiCoO2材料(理論比容量275mAh/g)始終制約著鋰離子電池的發展和應用。目前商業發展中,Tesla和比亞迪作為電動汽車的領頭行業,分別選擇三元正極材料和LiFePO4為鋰離子電池正極材料。但Tesla依舊使用松下制作提供的18650電芯,以上千個電芯組裝電池包,為汽車提供動力。同樣,LiFePO4 由于理論容量只有170mAh/g,且振實密度低,比亞迪所推出的汽車多數還是油電混合的過渡狀態。2016年5月10日,比亞迪在投資者互動平臺表示,公司未來的插電式混合動力汽車將嘗試使用三元鋰電池。廣受追捧的iphone 6S也因1715mAh的電池飽受爭議,而后期推出的iPhone 6s Smart Battery Case更是顯現了蘋果公司在電源部分的短板。

目前人們急需一種高性能的新型電池,2012年,牛津大學的Peter George Bruce教授在Nature發文提出新一代的高性能電池是鋰硫電池和鋰空氣電池。如果說鋰硫電池是替代鋰離子電池的下一代鋰電,那么鋰空氣電池將是鋰電的最終形態。

鋰空氣電池原理

鋰空氣電池(Li-Air battery)正極為空氣,負極為金屬鋰。傳統商業化以LiCoO2為正極的鋰離子電池的理論比容量為273.8mAh/g,能量密度為360 Wh/kg。而鋰空氣電池由于是一個開放體系,空氣電極沒有極限,因而理論容量大于其它封閉式電池。(以反應產物Li2O計算非水系能量密度為 3505Wh/kg,水系以LiOH計算為3582Wh/kg,能量密度為LiCoO2電池的十倍左右)

鋰空氣電池電解液不同,具有不同的反應方程:

2Li+ + 2e– + O2→ Li2O2(非水系電解液)

2Li+ + 2e– + ?O2 + H2O →2LiOH(水系電解液)

注:非水系電解液以有機溶劑替代水溶解鋰鹽,本文以非水體系為主。

反應方程相比LiCoO2和Li-S都要簡單,但反應過程中同樣存在一系列副反應,副反應產物以LiOH和Li2(CO3)為主。為降低副產物,提高循環效率,研究人員多以純氧O2環境反應,因此鋰空氣電池(Li-Air battery)也稱之為鋰氧電池(Li-O2 battery)。

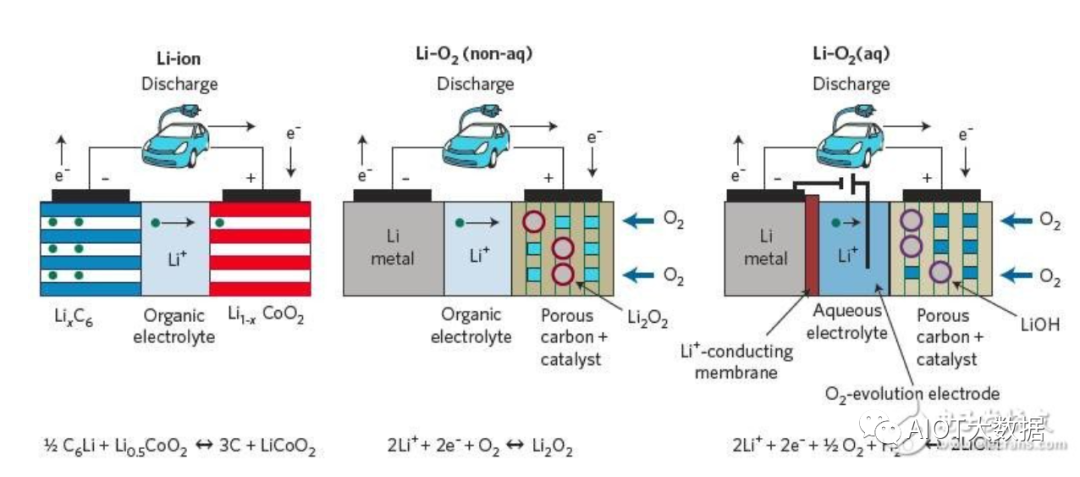

圖1:LiCoO2型鋰離子電池與Li-O2 電池的反應機理圖

Li-O2電池簡史

由于汽油等化石燃料的消耗和污染,人類需要新型可替代能源。但目前鋰離子電池(LiCoO2材料)250 Wh/kg的能量密度與汽油1750 Wh/kg的指標相差太大,不能滿足日常需求。

1976年鋰空氣電池的概念被提出;

1979年K. F. Blurton , A. F. Sammells 在J. Power Sources上發文并強調Zn-Air電池的發展潛力,并提出空氣電池可以應用于汽車。

1996年Abraham et al提出以金屬鋰為負極,碳吸附氧為正極,有機物(LiPF6)為電解液,的Li-O2電池體系并提出兩個反應方程:

2Li + O2 →Li2O2 (2.96 V)和4Li + O2 →2Li2O2 (2.91 V)

2006年Bruce等人以MnO2為催化劑,證明了放電產物Li2O2的可逆轉化。

2009年IBM啟動"Battery500"計劃,目標實現Li-Air電池驅動的汽車達到500KM續航

Li-O2電池的研究現狀

目前Li-O2電池還只能在實驗室的條件下充放電,依舊不能直接應用于手機或汽車上。但這并不意味著Li-O2電池毫無應用價值,大量的研究人員已經在各方面進行改進,促使Li-O2電池向更適合應用的方面進化。

正極材料

Li-O2電池的正極是O2,但空氣中的CO2和H2O會造成容量的不可逆損失,直接與空氣或氧氣接觸的金屬鋰也會瞬間氧化,難以循環充放電。為了避免鋰片與空氣大面積接觸,研究人員采用網狀泡沫鎳或多孔碳作為空氣電極的骨架材料。

碳材料具有相對較大的比表面積,為催化劑提供了更大的負載位置,同時提供了更多的反應活性位點,提高催化劑的作用效果。碳材料的孔徑越小,比表面積越大,但孔徑并非越小越好。Yang等人將活性炭,Super P,XC-72,碳納米管等對比發現,小孔徑的活性炭性能反而沒有大孔徑的Super P好。孔徑過小,會沉積大量反應產物,阻礙反應放電。

催化劑

催化劑對Li-O2電池必不可少。整個反應需要足夠的ORR和OER活性,而目前的充放電反應存在活性不足,極化電位大等問題。因此,大量研究人員在尋找并測試合適的催化劑,降低極化電位,促進Li-O2電池反應。

貴金屬催化劑:(Au,Pt,Pd等)

貴金屬催化劑(precious metalcatalyst)是一種能改變化學反應速度而本身又不參與反應最終產物的貴金屬材料。它們的d電子軌道都未填滿,表面易吸附反應物,且強度適中,利于形成中間"活性化合物",具有較高的催化活性,同時還具有耐高溫、抗氧化、耐腐蝕等綜合優良特性,成為最重要的催化劑材料。貴金屬顆粒負載在正極基體上,作為催化劑能夠有效降低Li-O2電池的極化電位,提高電池的能量效率,雖然貴金屬的ORR性能較好,但OER活性并不高。另外,貴金屬催化劑的成本高昂,無法大規模應用。

電池的售價目前在200-300美元/千瓦時,如果按每千瓦時能跑5-6公里計算的話,800公里需要一個150千瓦時的電池,就需要3萬-4.5萬美元。所以,如果想要量產的話,每千瓦時的價格必須下降到100美元以下。

氧化物催化劑:(Co3O4,MnO2等)

為了替代貴金屬催化劑,金屬氧化物催化劑被研究。諸多研究發現,過渡金屬磷化物具有突出的電催化性能。中科院納米所王強斌研究員課題組合成出海膽狀磷化鈷(CoP)納米晶,作為ORR電催化劑。氧化物催化劑在溫度上就不如貴金屬穩定,同時循環壽命也需要被考慮。由于而發展時間較短,這些問題都還沒有被研究人員很好的解決。

氧化物催化劑是一個解決方式,但并不是一個完美的解決方案。

目前Li-O2電池依舊只能在實驗室中進行充放電實驗,而不能大規模商業化應用。一方面是因為,正極材料,催化劑都不能實現長效,大倍率的充放電過程。另一方面,開放體系的電解液暴露在外,多數有機溶劑是有毒且易揮發的。試想,沒人愿意用手機的時候到處流淌著電解液吧。

最重要的一點,鋰空氣電池即使在研究方面都是一項極其燒錢的活動,讓每個人都用的起空氣電池,成本的壓縮就需要很長時間的過渡。

各種空氣電池的的應用前景

空氣電池是化學電池的一種。其正極使用的是吸收空氣中的氧的材料,負極使用金屬等材料。放電時,金屬離子從負極向正極移動,與從空氣中吸入的氧發生反應而產生電。充電時,金屬離子與氧分離并從正極移動到負極。

事實上,空氣電池并不是一個新的概念。空氣電池作為一次性電池早已實現實用化。美鋁公司和以色列Phinergy公司開發的一次性鋁空氣電池,已經能使電動車的續航里程增加到1600公里。

蓄電池是目前空氣電池研發的主要方向。全世界多個國家和企業正積極推進空氣電池研發,期待能借此實現盡快脫碳的目標。

美國某公司研發出了一款鐵空氣電池,它能夠儲電1500兆瓦時,滿足4.5萬戶普通家庭一天用電;加拿大某企業正在研究鋅空氣電池,據稱,鋅空氣電池的容量一般情況下比鐵空氣電池還要高;比利時某公司稱,他們將于2023年初開始嘗試生產空氣電池……

據報道,日本某公司正在研發氫空氣電池,負極使用氫合金。由于該型電池電解液是有機溶劑且不可燃,電池安全性較高。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論