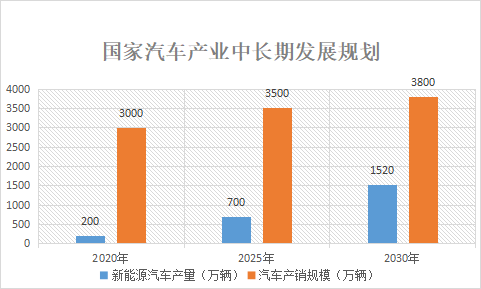

當(dāng)前社會(huì)的環(huán)境和能源問(wèn)題日益受到重視,傳統(tǒng)的內(nèi)燃機(jī)汽車(chē)消耗大量石油資源并造成嚴(yán)重的尾氣污染,發(fā)展更環(huán)保低耗的新能源汽車(chē)已經(jīng)成為行業(yè)風(fēng)向[1],其中,電動(dòng)汽車(chē)的發(fā)展最為迅速。目前,許多著名汽車(chē)品牌如特斯拉、比亞迪、奧迪等都推出了電動(dòng)車(chē)型并取得了良好的市場(chǎng)反響。在電動(dòng)汽車(chē)中,動(dòng)力電池是核心部件之一。動(dòng)力電池為汽車(chē)提供動(dòng)力,在很大程度上決定了汽車(chē)的使用性、可靠性和安全性。為了方便生產(chǎn)和維護(hù),動(dòng)力電池一般采用模塊化設(shè)計(jì),擁有最小的電池單元。通過(guò)若干單元的組配,可以滿足不同車(chē)型對(duì)電池組的輸出需要。無(wú)論是電池單元還是電池組,其生產(chǎn)制造的過(guò)程中都大量應(yīng)用激光焊接技術(shù)。為了滿足車(chē)身輕量化的需求,動(dòng)力電池各部件一般采用鋁合金制造。鋁合金化學(xué)活潑性很強(qiáng),表面極易形成氧化膜,而且線膨脹系數(shù)較大,導(dǎo)熱性能極強(qiáng),在激光焊接時(shí)很容易產(chǎn)生爆點(diǎn)、氣孔和焊接裂紋等缺陷[2]。

此外,部分電極材料還會(huì)使用銅,此時(shí)鋁 - 銅異種材料焊接還會(huì)產(chǎn)生由脆性金屬間化合物導(dǎo)致的低強(qiáng)、開(kāi)裂等問(wèn)題[3]。動(dòng)力電池的模塊化設(shè)計(jì)對(duì)于單個(gè)電池及電池組的焊接都提出了極高的要求,提高激光焊接的質(zhì)量對(duì)提升動(dòng)力電池的壽命和可靠性具有重要意義。文中以動(dòng)力電池中的激光焊接技術(shù)的應(yīng)用部位分類(lèi)介紹了其發(fā)展現(xiàn)狀,并進(jìn)一步分析其發(fā)展方向。

1 激光焊接應(yīng)用

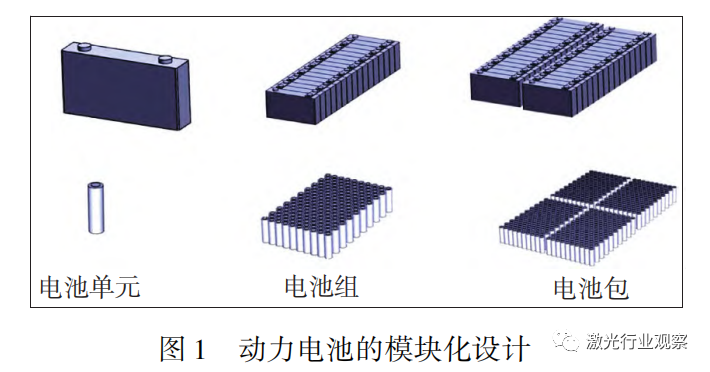

位置在動(dòng)力電池生產(chǎn)線中,首先需要制造電池單元,然后將多個(gè)單元組裝為電池組,最后為電池組添加冷卻等附加裝置并封入支撐箱體形成一個(gè)完成的模塊, 如圖1[4]所示。

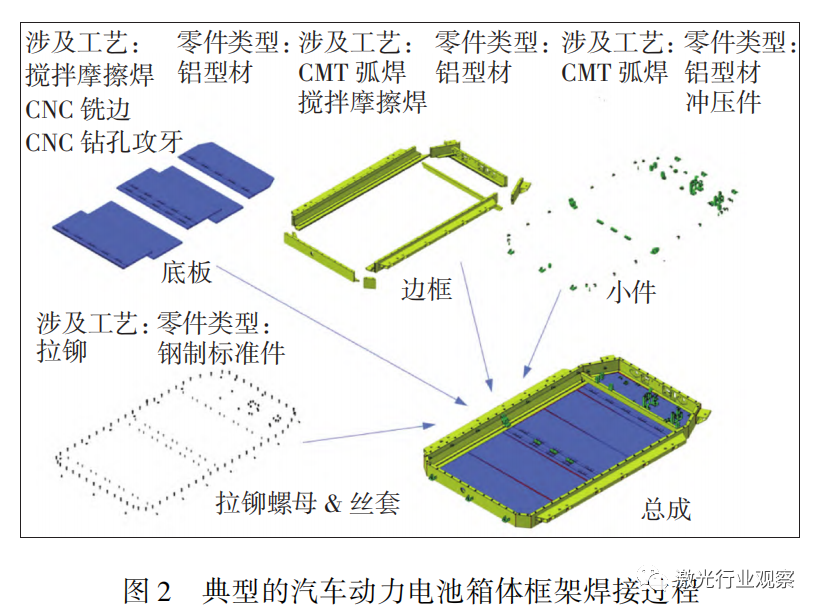

對(duì)于電池模組外部箱體,它是整個(gè)電池模組的承力部件,一般由若干型材拼接而成,其材料一般是5xxx或 6xxx 的鋁合金,也有部分型號(hào)采用鎂合金[5 -6]。電池箱體的焊接以電弧焊或攪拌摩擦焊為主,具有成熟的技術(shù)示范和應(yīng)用推廣,如圖 2[7] 所示 。然而,受制于 設(shè)備成本、高裝配精度要求及鋁鎂合金高反射率等問(wèn)題,激光焊接技術(shù)在動(dòng)力電池厚箱體連接上并沒(méi)有特 別廣泛的應(yīng)用[8 -9] 。

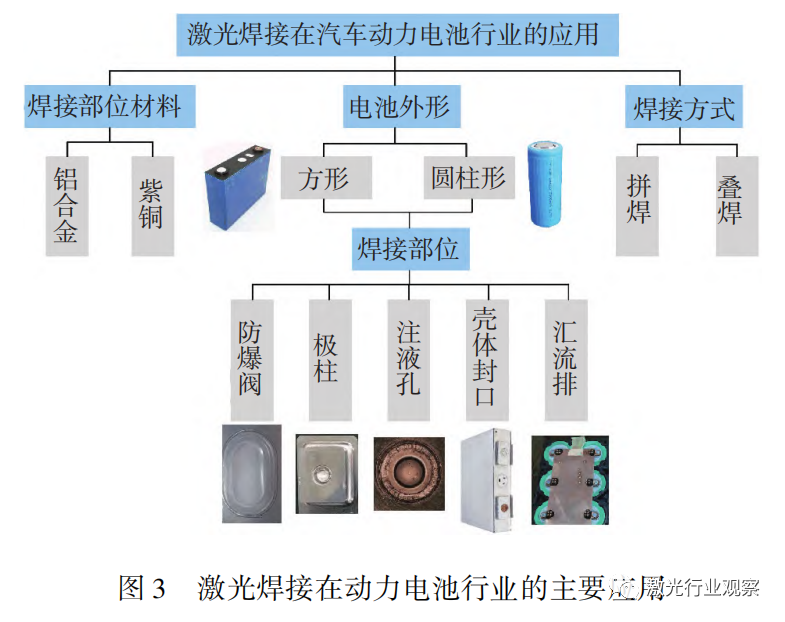

與電池箱體不同,動(dòng)力電池單元和電池組的制造 采用 1xxx 系(1050,1060 等) 或 3xxx(3003 等) 鋁合金, 它們具有更好的可塑性、耐蝕性和導(dǎo)電性等性能 。除 了鋁合金,部分零件還會(huì)采用紫銅制造 。這些零部件 的厚度一般在 1 mm 左右,其接頭形式主要包括搭接 疊焊和對(duì)接,接頭尺寸較小,需要可達(dá)性好、加工精度 高的焊接方法進(jìn)行連接 。這時(shí)采用電弧焊或攪拌摩擦 焊難以取得滿意的效果,而采用激光焊接具有較大的優(yōu)勢(shì) 。激光熱源能量密度高、柔性高且可達(dá)性好,非常適合小尺寸電池零部件的加工[10] 。對(duì)于鋁 -銅合金高 反射率的問(wèn)題,利用小型脈沖激光的高峰值功率可實(shí) 現(xiàn)薄板零件的高質(zhì)量連接 。激光焊接技術(shù)廣泛用于動(dòng) 力電 池 的 殼 體、防 爆 閥、匯 流 排 等 零 部 件 的 加 工 過(guò) 程 [11] ,如圖 3 [12] 所示。

2 激光焊接應(yīng)用現(xiàn)狀

2.1 電池殼體與蓋板焊接

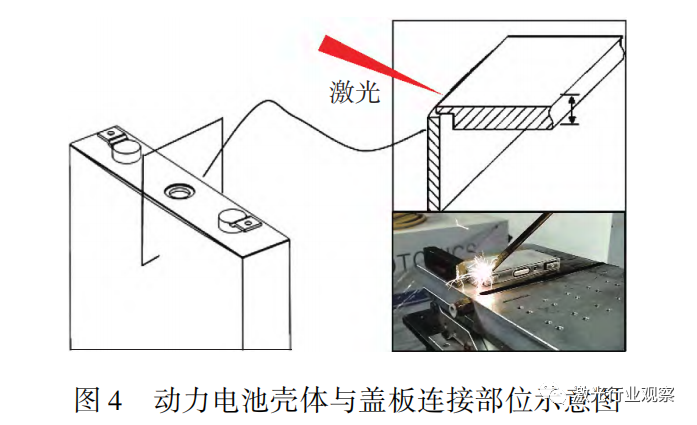

動(dòng)力電池的殼體和蓋板起到封裝電解液和支撐電 極材料的作用,為電能的儲(chǔ)存和釋放提供穩(wěn)定的密閉 環(huán)境,其焊接質(zhì)量直接決定電池的密封性及耐壓強(qiáng)度,從而影響電池的壽命和安全性能[13] 。電池殼體主要采 用 Al3003 鋁合金,其厚度一般在 0.6 ~ 0.8 mm 之間,一般采用小功率脈沖激光焊接 。殼體與蓋板的連接位 置如圖 4[14] 所示,該處的激光焊縫的主要質(zhì)量問(wèn)題是 未熔透、氣孔和下榻,這些缺陷會(huì)降低電池的密封性。

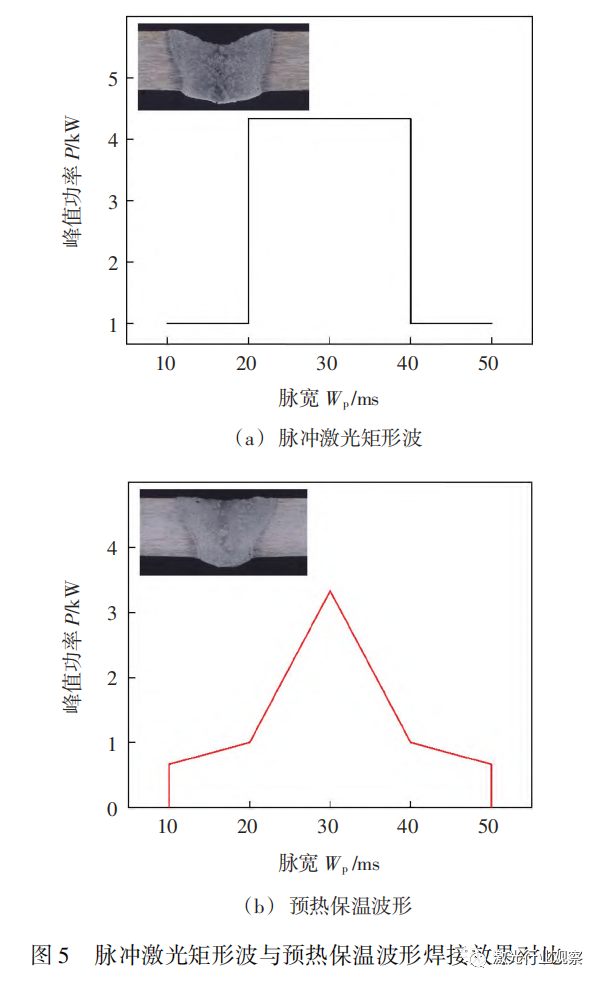

未熔透和下塌產(chǎn)生的原因是采用了不恰當(dāng)?shù)暮附?工藝,通過(guò)工藝優(yōu)化可以解決 。李林賀等學(xué)者[13] 發(fā)現(xiàn) 在脈沖峰值功率不變的情況下,焊縫熔深隨脈寬的增 大逐漸增大,而只有脈寬超過(guò)某一 臨界值時(shí),控制熔深 達(dá)到特定值即可保證耐壓強(qiáng)度達(dá)到行業(yè)標(biāo)準(zhǔn) 1 MPa。 此外,許為柏學(xué)者[15] 證實(shí)焊接速度過(guò)快會(huì)導(dǎo)致脈沖點(diǎn) 搭接不良出現(xiàn)虛焊,焊接速度過(guò)慢會(huì)導(dǎo)致熱裂紋傾向 增大,將焊接速度保持在 10 ~ 20 mm/s 的范圍內(nèi)可以保證 穩(wěn) 定 的 熔 深 。在 工 藝 優(yōu) 化 的 基 礎(chǔ) 上,部 分 學(xué)者 [16 - 17] 采用脈沖波形優(yōu)化的策略進(jìn)一步控制熔深、優(yōu) 化焊縫成形 。通過(guò)改變脈沖激光在時(shí)域上的能量分 布,能減少了燒損和裂紋,控制焊縫下塌,提升焊縫的 承壓效果,如圖 5 [16] 所示。

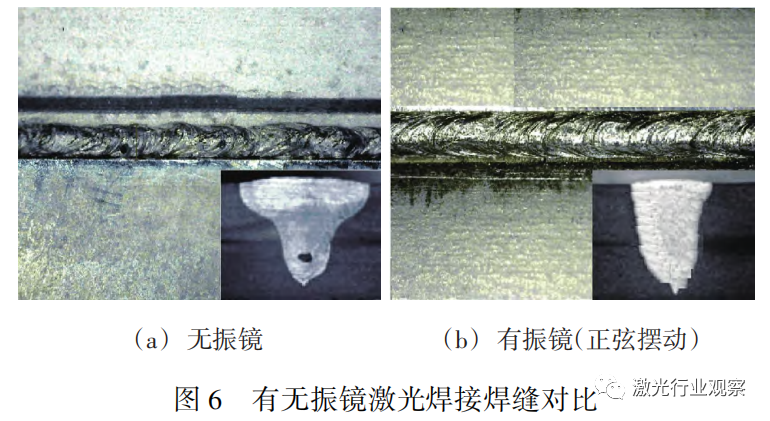

針對(duì)氣孔問(wèn)題,李慶等學(xué)者[14] 指出電池外殼與蓋 板的厚度很薄,脈沖激光連接時(shí)處于熱導(dǎo)焊模式,氣孔 主要是氧化膜或水汽分解導(dǎo)致的冶金型氣孔 。通過(guò)優(yōu)化工藝,降低激光功率并提高焊接速度,氣孔率最多降 低到 1.1% 。為了進(jìn)一步減少氣孔,單紹平等學(xué)者[18] 和呂賢良等學(xué)者[19] 提出采用振鏡激光代替脈沖激光點(diǎn)焊,利用匙孔對(duì)熔池的攪拌作用可以加快氣泡逸出,幾 乎能完全消除密封焊縫的氣孔,如圖 6[18] 所示。

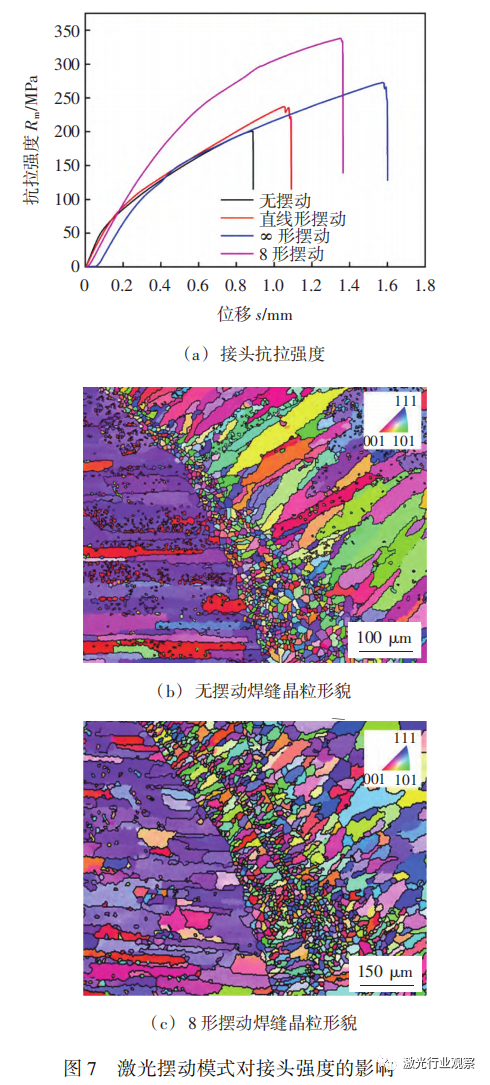

Zhou 等學(xué)者[20] 在優(yōu)化焊接工藝的基礎(chǔ)上,進(jìn)一步 研究了激光擺動(dòng)模式對(duì)于鋁合金接頭強(qiáng)度的影響。在常用的直線形擺動(dòng)、∞ 形擺動(dòng)和8形等模式中 ,8形擺 動(dòng)的焊接接頭具有最高的抗拉強(qiáng)度,同時(shí)其焊縫區(qū)域 晶粒明顯細(xì)化,如圖 7 [20] 所示。

2.2 電池防爆閥密封焊接

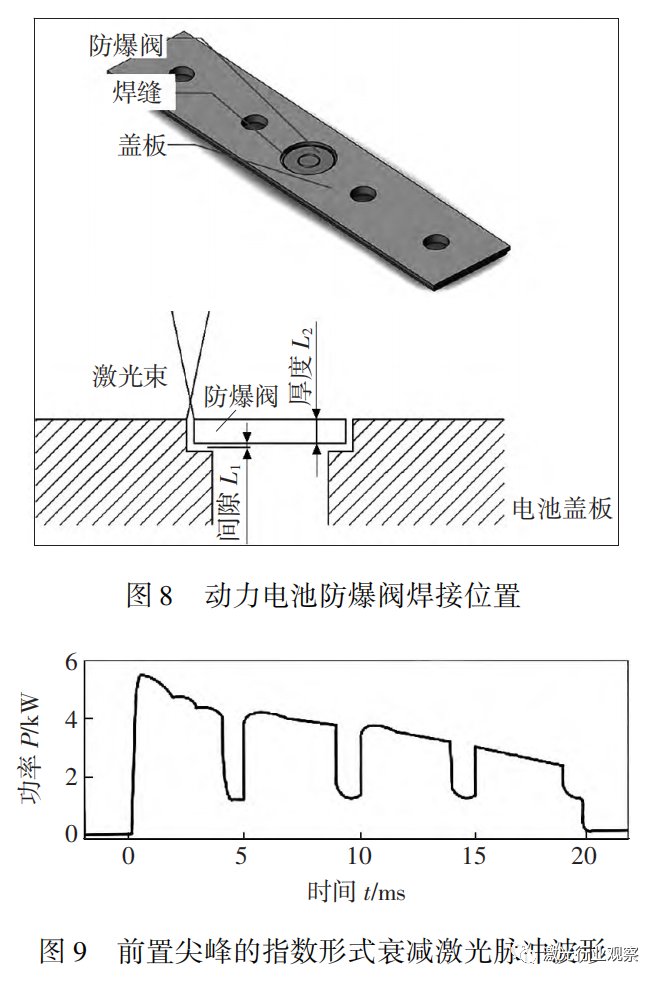

防爆閥是確保電池安全的重要部件,可有效地防止電池?zé)崾Э貢r(shí)發(fā)生爆炸 。當(dāng)電池內(nèi)部溫度異常,內(nèi) 部壓力升高到 1.0 ~ 1.2 MPa 時(shí),防爆閥在壓力作用下 被動(dòng)開(kāi)啟排除內(nèi)部氣體,避免壓力過(guò)高造成爆炸 。防 爆閥在動(dòng)力電池的蓋板上,如圖 8 [21] 所示,它是一種純 鋁 質(zhì)( 1060或3003 ) 圓形薄片 ,厚度在 0.08 ~ 0.1 mm之間 。由于鋁材對(duì)激光的反射率高,且材料很薄,因此 防爆閥在激光焊接過(guò)程中容易出現(xiàn)過(guò)燒穿孔或者炸 孔,導(dǎo)致其失去控制電池內(nèi)部壓力的功能。

過(guò)燒缺陷出現(xiàn)的原因是鋁合金對(duì)激光反射率高, 生產(chǎn)時(shí)往往采用較高的激光功率,而防爆閥的厚度太 小,很容易熔穿 。其解決方案通常是選擇合適的焊接 工藝參數(shù),控制熱輸入[22] 。此外,楊晟等學(xué)者[21] 提出 調(diào)整脈沖激光的波形解決這一 問(wèn)題 。采用帶有前置尖 峰并以指數(shù)形式衰減的波形,通過(guò)前置尖峰可以提高 鋁材對(duì)激光的吸收率,而后續(xù)的指數(shù)衰減波可防止功 率密度過(guò)高導(dǎo)致的穿孔,如圖 9 [21] 所示。

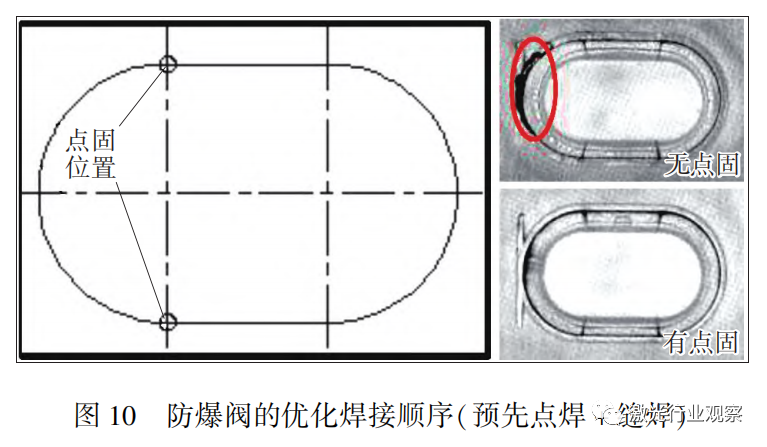

對(duì)于炸孔缺陷,耿立博學(xué)者[23] 認(rèn)為它是由激光焊 接過(guò)程中熔池內(nèi)的氣泡逸出所導(dǎo)致的 。一方面,動(dòng)力 電池蓋板和防爆閥是厚度很薄的沖壓件,加工時(shí)容易 殘留沖壓油、清潔液等 。在高功率密度的激光作用下, 這些液體極易汽化并上浮到熔池表面,爆裂的同時(shí)產(chǎn) 生大量飛濺并在焊縫表面留下凹坑,形成炸孔;另一方 面,防爆閥的寬厚比一般可達(dá) 30 左右,焊接時(shí)極易產(chǎn) 生熱變形翹曲,進(jìn)而導(dǎo)致它和頂蓋的裝配間隙中存在 大量空氣 。焊接時(shí)這些殘留空氣受熱膨脹,噴出熔池 會(huì)進(jìn)一步加劇形成炸孔缺陷的傾向 。為了解決這一 問(wèn) 題,一方面要加強(qiáng)焊前對(duì)蓋板和防爆閥的清洗,另一方 面可以優(yōu)化焊接順序,采用預(yù)先點(diǎn)焊 +縫焊的方式,通 過(guò)點(diǎn)焊固定預(yù)防翹曲變形,減少炸孔缺陷,如圖 10[23] 所示。

2.3 電池注液孔密封焊接

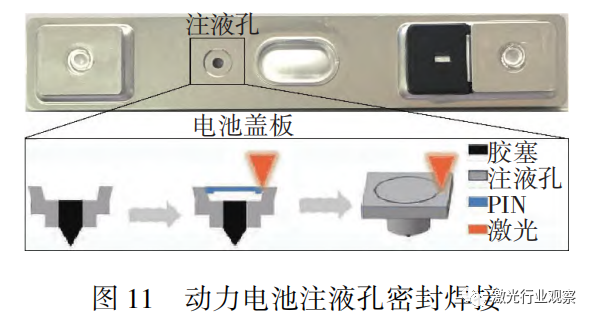

注液孔是預(yù)留在動(dòng)力電池蓋板上的 一 個(gè)圓形小孔 。在動(dòng)力電池殼體與蓋板完成連接后,通過(guò)注液孔向 殼內(nèi)注入電解液。注液孔的密封焊接又稱為焊 PIN,實(shí) 際生產(chǎn)中完成注液后要先用膠釘封住注液孔,然后在膠 釘外覆蓋鋁質(zhì) PIN,把 PIN 焊接在蓋板上完成封口,如 圖 11 [24] 所示 。經(jīng)過(guò)此工序電池內(nèi)部完全被密封起來(lái), PIN 的焊接質(zhì)量直接關(guān)系電池的密封程度,焊 PIN 不良 會(huì)導(dǎo)致電池漏液、外觀不良等問(wèn)題。焊 PIN 過(guò)程中的主 要缺陷是焊偏導(dǎo)致的成形不良及類(lèi)似防爆閥的炸孔。

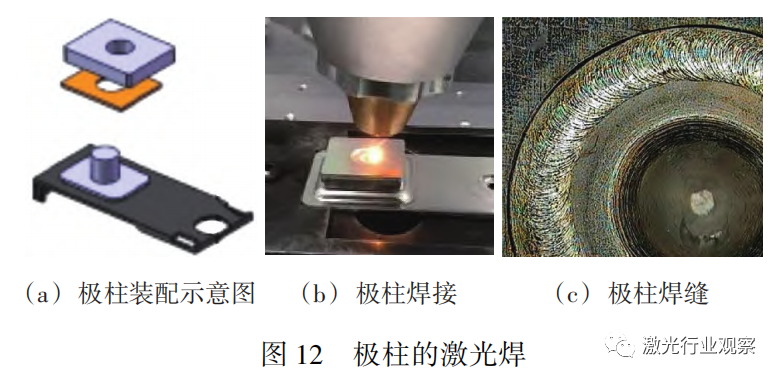

鋁制 PIN 焊偏的問(wèn)題主要是由熱變形導(dǎo)致的。鋁 制的 PIN 厚度很低,在激光熱源的作用下被迅速加熱。 在冷卻過(guò)程中,已焊接區(qū)域由于應(yīng)力積累發(fā)生變形,未焊 區(qū)域傾斜翹起,導(dǎo)致最終全部焊接后鋁 PIN 向一側(cè)翹起。 馬可人等學(xué)者[24] 通過(guò)優(yōu)化激光焊接順序解決這一問(wèn)題, 將原本鋁 PIN 密封焊縫由閉合環(huán)縫形式轉(zhuǎn)變?yōu)槿c(diǎn)定位+縫焊的模式,大大降低了鋁 PIN 側(cè)偏的可能性。 2.4 電池極柱焊接動(dòng)力電池上設(shè)置有正極極柱和負(fù)極極柱,用于電 能的輸出及與外部電路的連接 。其中,為了滿足高容 量的使用需求,動(dòng)力電池一般需要串聯(lián)或者并聯(lián)成電 池組使用,電池成組時(shí)其正負(fù)極柱與轉(zhuǎn)接塊之間的連 接需要通過(guò)激光焊實(shí)現(xiàn),如圖 12[23] 所示。

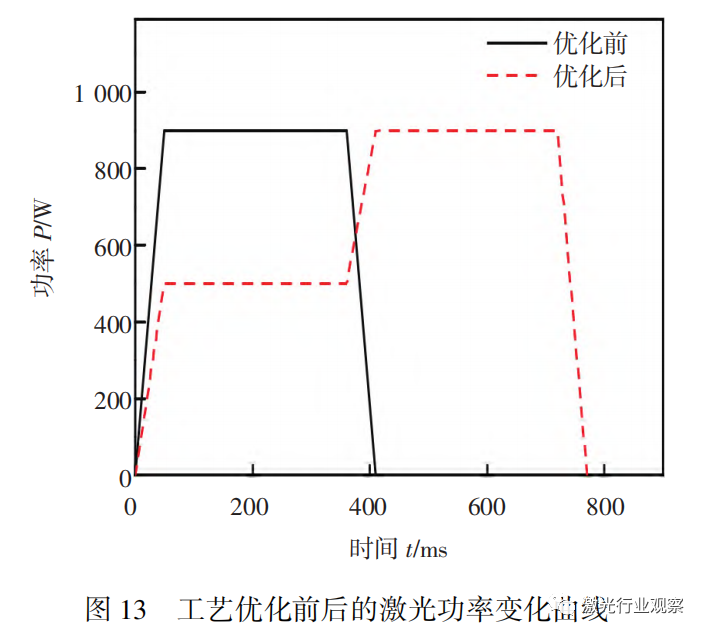

電池極柱激光焊的主要問(wèn)題同樣是炸孔缺陷,其 產(chǎn)生的原因和防爆閥的類(lèi)似 。極柱焊縫實(shí)質(zhì)上是鋁轉(zhuǎn) 接塊和極柱的配合面,鋁塊孔直徑僅為 6 mm 左右,此 處極易殘留沖壓油、清潔劑等雜質(zhì) 。高能量密度的激 光造成焊件溫度激增,導(dǎo)致極柱處殘留的雜質(zhì)快速汽化,氣泡逸出并克服熔池表面張力離開(kāi)熔池造成炸孔 缺陷 。在這一過(guò)程中,脈沖激光功率的快速變化進(jìn)一 步增加了形成炸孔的趨勢(shì) 。因此,除了加強(qiáng)焊前清洗, 通過(guò)優(yōu)化激光功率變化也能減少炸孔缺陷 。耿立博[23] 將常用的“一道焊”方式更改為兩道焊,利用低功率的 第一次焊接預(yù)熱材料并排出氣體,利用高功率的第二 次焊接使熔深達(dá)到要求,如圖 13 [23] 所示。

2.5 極耳與匯流排的焊接

對(duì)于電動(dòng)汽車(chē)而言,單個(gè)電池?zé)o論是輸出能力還 是容量都遠(yuǎn)遠(yuǎn)不能支持行駛所需,實(shí)際驅(qū)動(dòng)汽車(chē)的是 電池組 。電池組由大量電池單元串、并聯(lián)而成,這其中 核心部件是匯流排。匯流排又稱母排,它連接電池單元, 將多個(gè)電池的輸出疊加到一處,因而可以滿足汽車(chē)動(dòng)力 的高功率需要。匯流排與電池極耳的連接通過(guò)激光焊接 實(shí)現(xiàn),此處的焊接質(zhì)量將直接影響整個(gè)電池組的可靠性。 在加工過(guò)程中,如果焊接不良,則會(huì)導(dǎo)致電池組內(nèi)部電阻 增大,降低供電能力;如果焊接過(guò)度,則有可能對(duì)附近的 電池殼體造成損傷,造成電解液泄露等問(wèn)題[ 16] 。

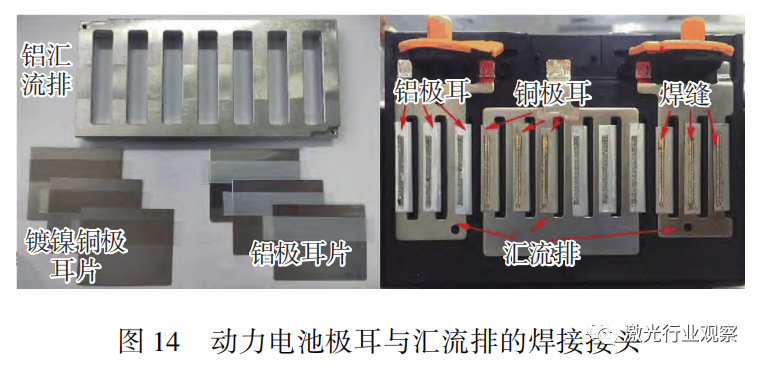

動(dòng)力電池的極耳與匯流排一般是由鋁或銅材料制造而成,如圖 14[25] 所示,因此匯流排的焊接接頭形式 一般是 Al?Al 同種或者 Al?Cu,Al?Fe 異種接頭 。焊接時(shí) 的主要問(wèn)題是氣孔、熱裂紋及異種金屬界面脆性金屬間化合物導(dǎo)致的強(qiáng)度降低[4] 。部分學(xué)者[25 -27] 通過(guò)工藝優(yōu)化提升匯流排的焊接質(zhì) 量,通過(guò)改變激光功率、焊接速度、光束傾角和離焦量能減 少焊接缺陷并獲得良好的焊縫成形。對(duì)于鋁合金薄板件 焊接,氣孔通常是熔池卷入保護(hù)氣或氧化膜分解析氫造成 的。白健宇學(xué)者[25] 證實(shí)通過(guò)加強(qiáng)焊接清洗并在合適的工 藝區(qū)間內(nèi)增大焊接速度可以減少匯流排焊縫中的氣孔。

除了工藝優(yōu)化,也有學(xué)者致力于優(yōu)化激光光源本 身的特性 。黃易[28] 和吳曉紅[29] 對(duì)比了準(zhǔn)連續(xù)脈沖激 光器和單模連續(xù)激光器的焊接效果,結(jié)果發(fā)現(xiàn)單模連 續(xù)激光焊接效果要明顯優(yōu)于準(zhǔn)連續(xù)脈沖激光,采用單 模激光具有更大的工藝窗口且效率更高 。其原因是準(zhǔn) 連續(xù)脈沖激光的焊縫本質(zhì)上是一個(gè)個(gè)單一焊點(diǎn)疊加而 成,在相鄰焊點(diǎn)的重合處被熱量疊加,更容易產(chǎn)生氧 化、氣孔和裂紋等問(wèn)題 。而連續(xù)激光功率輸出穩(wěn)定,更 容易獲得質(zhì)量均一 的焊縫 。然而,由于鋁、銅合金的反 射率較高,脈沖激光的高峰值功率具有天然優(yōu)勢(shì),為了 達(dá)到相同的焊接效果,需要使用平均功率更高的連續(xù) 激光和更好的光束質(zhì)量,因而會(huì)大大增加生產(chǎn)成本。

Grabmann 等學(xué)者[30] 放棄了常規(guī) 1 064 nm 波長(zhǎng)的 脈沖激光器,轉(zhuǎn)而采用 515 nm 的綠光激光器焊接銅 片 。鋁、銅等高反材料對(duì)于短波激光具有更高的吸收 率,因此能取得更好的焊接效果。

Zhu 等學(xué)者[31] 采用了大族激光推出的納秒級(jí)脈沖 激光器,通過(guò)超快螺旋線掃描的方式焊接 Al?Cu 異種接 頭,超短的激光脈沖能有效控制異種金屬的界面反應(yīng)。

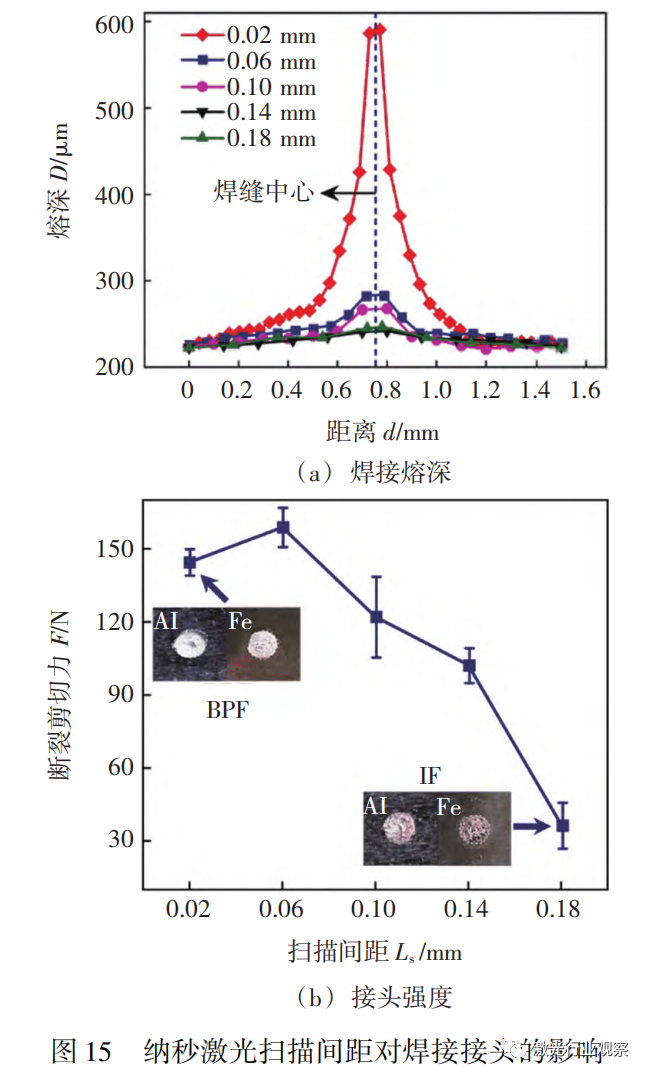

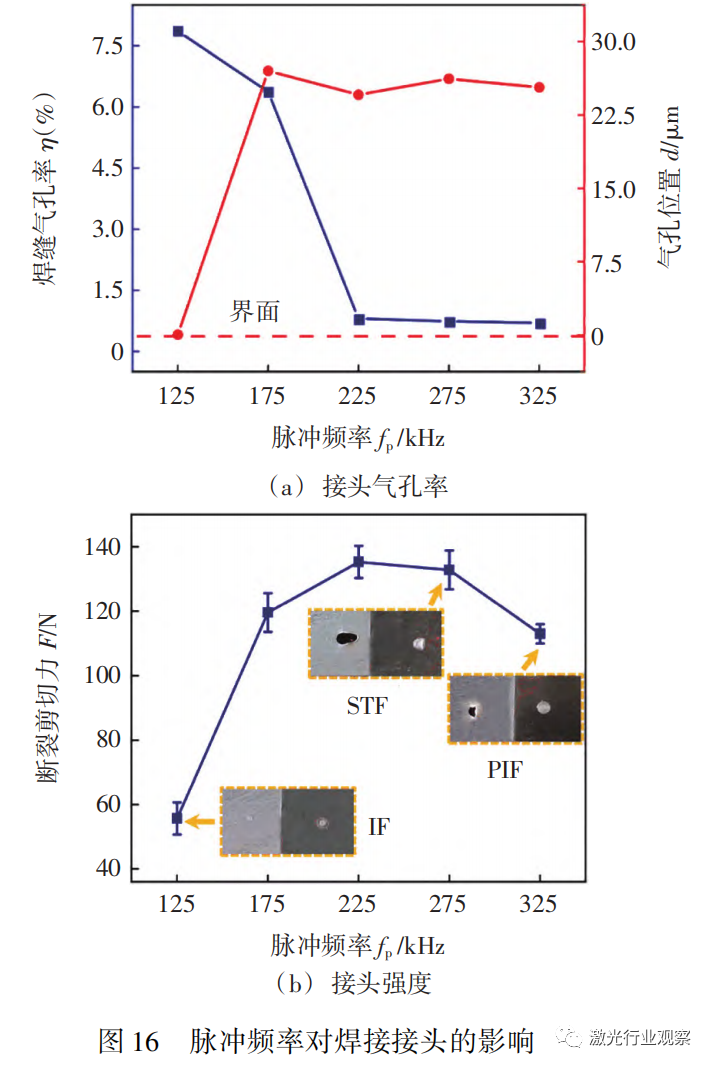

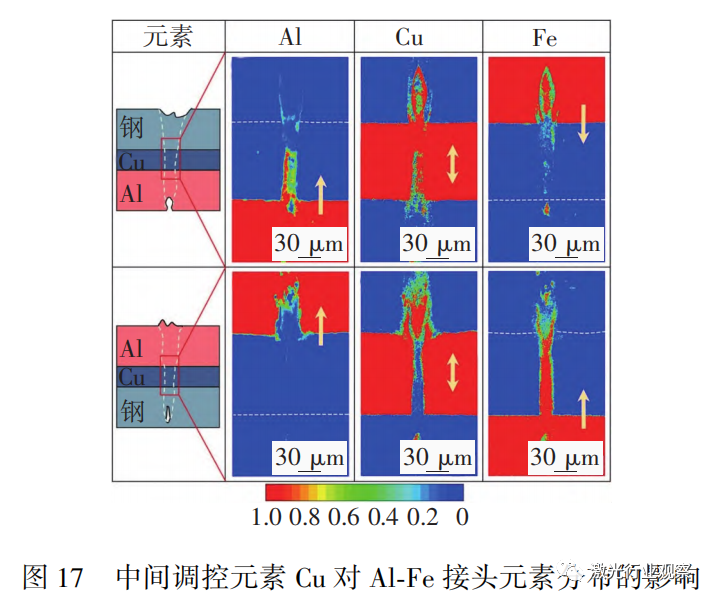

針對(duì) Al?Fe 體系的極耳與匯流排,筆者團(tuán)隊(duì)基于納 秒脈沖激光器也實(shí)現(xiàn)了優(yōu)質(zhì)連接。其中,納秒激光的掃 描間距對(duì)于 Al?Fe 異種接頭的強(qiáng)度有重要影響[32] 。掃 描間距直接影響了焊接接頭處的熱量積累,如圖 15[32] 所 示,從而改變焊點(diǎn)處的熔深,進(jìn)而決定了界面處 Al 和 Fe 元素的混合程度和最終金屬間化合物的分布,接頭強(qiáng)度 因此發(fā)生變化。此外,Shu 等學(xué)者[33] 還發(fā)現(xiàn)脈沖頻率與 Al?Cu 異種接頭中的氣孔率顯著相關(guān),如圖 16[33] 所示, 通過(guò)優(yōu)化脈沖頻率能減少焊縫中的氣孔缺陷,提升接頭 的力學(xué)性能 。為了進(jìn)一步調(diào)控異種金屬的界面反應(yīng), 提升 Al?Fe 接頭的力學(xué)性能,Niu 等學(xué)者[34] 提出了基于 中間元素調(diào)控冶金反應(yīng)的思路,焊接時(shí)在 Al?Fe 接頭界 面處加入 Cu 箔,異種金屬界面的冶金反應(yīng)體系由原先 的 Al?Fe 二元變?yōu)?Al?Cu?Fe 三元 。Cu 元素的存在能有 效抑制 Al 和 Fe 元素在界面處的擴(kuò)散,減少脆性的 Al? Fe 金屬間化合物,提升接頭強(qiáng)度,如圖 17 [34] 所示。

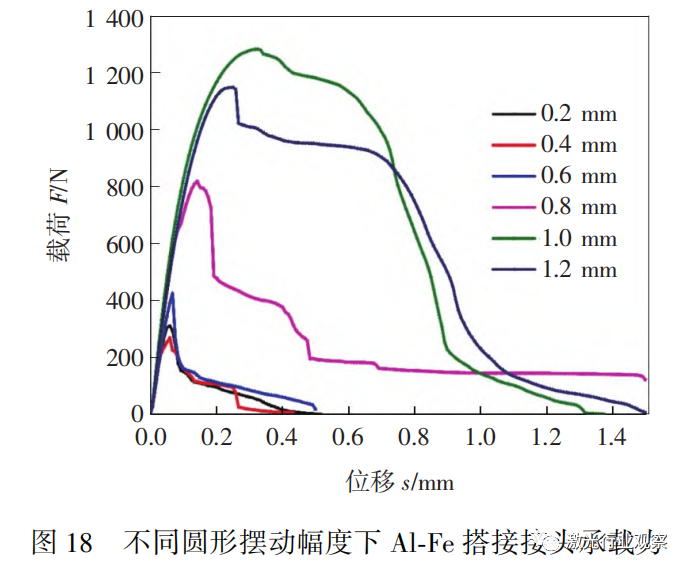

Asirvatham 等學(xué)者[35] 和 Haddad 等學(xué)者[36] 分別在 Al?Fe 和 Al?Cu 搭接接頭連續(xù)激光焊接中引入光束擺動(dòng)來(lái)改善接頭質(zhì)量 。擺動(dòng)激光能夠調(diào)制焊接區(qū)域的熱 量分布,抑制界面的金屬間化合物層,并降低裂紋敏感 性,如圖 18 [35] 所示 。擺動(dòng)激光焊接 Al?Cu 異種接頭的承載能力大大提升。

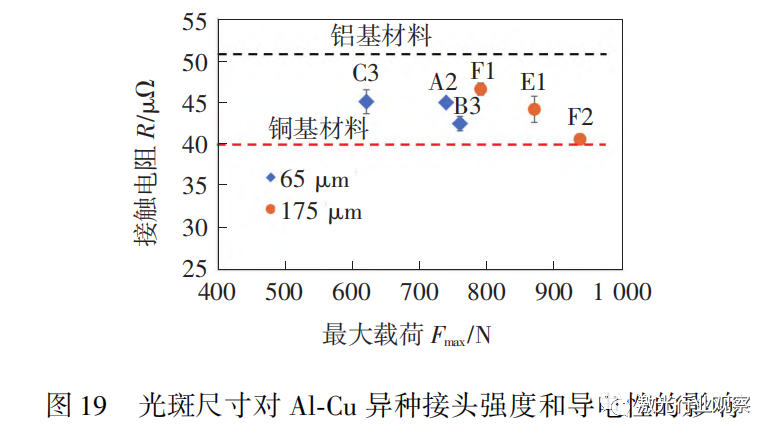

Dimatteo 等學(xué)者[37] 調(diào)節(jié)了 Al?Cu 搭接接頭激光焊 的光斑尺寸,如圖 19 [37] 所示,發(fā)現(xiàn)減小光斑尺寸有利 于降低熱輸入,從而抑制界面脆性金屬間化合物,可以 在保證強(qiáng)度和導(dǎo)電性的基礎(chǔ)上減少界面缺陷。

3 智能焊接技術(shù)的應(yīng)用

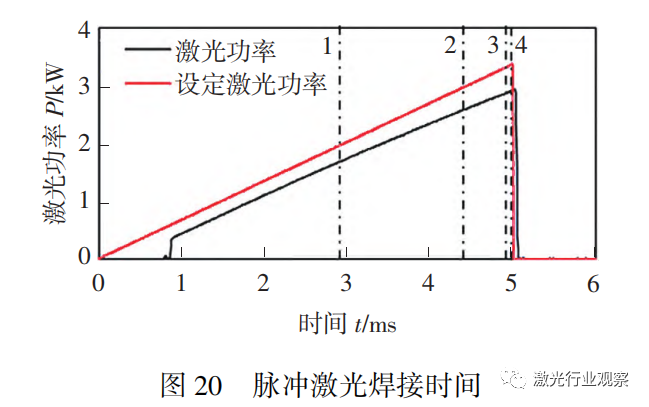

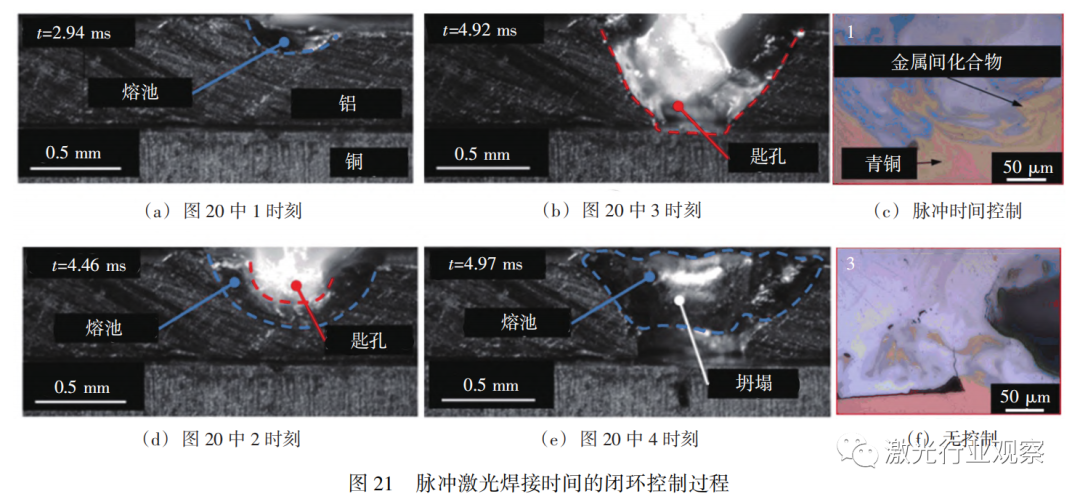

面向動(dòng)力電池的激光焊接問(wèn)題,通過(guò)各種工藝優(yōu) 化可以顯著減少焊接缺陷 。在此基礎(chǔ)上,通過(guò)擺動(dòng)光 束、脈沖波形調(diào)制等激光技術(shù)的幫助還可進(jìn)一步提升 焊接質(zhì)量 。然而,這些前端優(yōu)化只能為動(dòng)力電池焊接產(chǎn) 業(yè)的發(fā)展提供基礎(chǔ)支持,提高實(shí)際生產(chǎn)率,保證電池制造 的連續(xù)性、一致性和高效性還需要依賴智能化焊接技 術(shù)[38] 。例如,動(dòng)力電池組在實(shí)際使用中通常還需要連接 線路板,用于控制各個(gè)電池在統(tǒng)一頻率下工作。在裝配 過(guò)程中,線路板難以直接觀察,人工操作無(wú)法精準(zhǔn)定位焊 接位置。黃世晅學(xué)者[39] 將機(jī)器視覺(jué)與激光,通過(guò)工業(yè)相機(jī)和機(jī)器學(xué)習(xí)算法代替人工識(shí)別定位焊縫,其定位誤差 小于0.05 mm。動(dòng)力電池極耳與匯流排的焊接質(zhì)量對(duì)激光加工距離十分敏感,激光頭到焊接面距離的波動(dòng)容易 導(dǎo)致虛焊,采用機(jī)器視覺(jué)測(cè)距實(shí)現(xiàn)精密跟蹤,保持加工 距離不變,可以方便地解決這個(gè)問(wèn)題[40 -41] 。除了可以代替人工完成焊接,智能化技術(shù)還能進(jìn)一步幫助控制焊接過(guò)程,提升焊接質(zhì)量 。Seibold 等學(xué) 者 [42] 設(shè)計(jì)了一套閉環(huán)控制系統(tǒng),該系統(tǒng)能動(dòng)態(tài)監(jiān)測(cè) Al?Cu 搭接接頭脈沖激光焊接的等離子體發(fā)射光譜,依據(jù) 光譜信息確定界面處鋁銅元素的混合情況 。脈沖激光 焊接時(shí)間的閉環(huán)控制過(guò)程如圖 20 和圖 21 [42] 所示,利 用反饋系統(tǒng)動(dòng)態(tài)控制激光器的脈沖時(shí)間,在鋁銅界面 過(guò)度混合時(shí)立刻結(jié)束脈沖,從而減少界面脆性金屬間 化合物,提高接頭強(qiáng)度。

智能激光焊接技術(shù)在焊接缺陷的識(shí)別中也有重要 應(yīng)用。在大批量生產(chǎn)時(shí),動(dòng)力電池上各處焊縫很容易出 現(xiàn)焊穿、焊偏、虛焊等缺陷。目前識(shí)別這些缺陷仍以人工 檢測(cè)為主,存在檢測(cè)效率低和檢測(cè)精度差等問(wèn)題。智能 化缺陷識(shí)別利用機(jī)器代替人眼對(duì)物體進(jìn)行檢測(cè)、測(cè)量、識(shí) 別,具有高精度,高效率和檢測(cè)穩(wěn)定等特點(diǎn)。利用工業(yè)相機(jī)組成的視覺(jué)系統(tǒng)檢測(cè)電池極耳激光焊接的虛焊、焊 偏、翻折等缺陷 ,其準(zhǔn)確率達(dá)到 95% 以上[43 -44] 。在動(dòng)力電池的外殼焊接[45 -46] ,防爆閥密封焊接[47] 等多個(gè)加 工過(guò)程中,智能化缺陷識(shí)別都有望取代人工檢測(cè),進(jìn)一 步推動(dòng)行業(yè)發(fā)展。

4 結(jié)束語(yǔ)

(1) 目前動(dòng)力電池中激光焊接的主要問(wèn)題是氣孔、 裂紋、成形不良、炸孔等焊接缺陷 。這些缺陷導(dǎo)致電池 組強(qiáng)度降低、密封性和導(dǎo)電性下降,引發(fā)電池爆炸、漏 液和發(fā)熱等一 系列安全問(wèn)題 。針對(duì)這些問(wèn)題,大量研 究著眼于工藝優(yōu)化,通過(guò)調(diào)整激光焊接的功率、脈沖寬 度、焊接速度、離焦量等參數(shù)可以有效減少缺陷。

(2) 在工藝優(yōu)化的基礎(chǔ)上,部分學(xué)者探索了激光光 源特性對(duì)動(dòng)力電池焊接質(zhì)量的影響 。激光脈沖波形、 光斑半徑、光束路徑、激光波長(zhǎng)等光束特性對(duì)焊接質(zhì)量 都有顯著的影響,能進(jìn)一步消除焊接缺陷 。針對(duì)激光 光源特性的優(yōu)化值得開(kāi)展更多的研究。

(3) 隨著動(dòng)力電池市場(chǎng)和產(chǎn)業(yè)規(guī)模的擴(kuò)大,為了提 升激光焊接的效率,推廣智能化技術(shù)是大勢(shì)所趨 。前 端的焊接工藝優(yōu)化和技術(shù)升級(jí)為動(dòng)力電池激光焊接的 發(fā)展奠定了基礎(chǔ),而智能化技術(shù)則是其推廣和應(yīng)用的 重要工具 。以激光焊接路徑規(guī)劃、焊縫識(shí)別、缺陷識(shí) 別、質(zhì)量監(jiān)測(cè)等為代表的智能化技術(shù)也是未來(lái)的研究 熱點(diǎn)之一。

編輯:黃飛

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論