鋰電復合銅箔集流體量產技術

基礎概念

(一)集流體

1、什么是集流體?

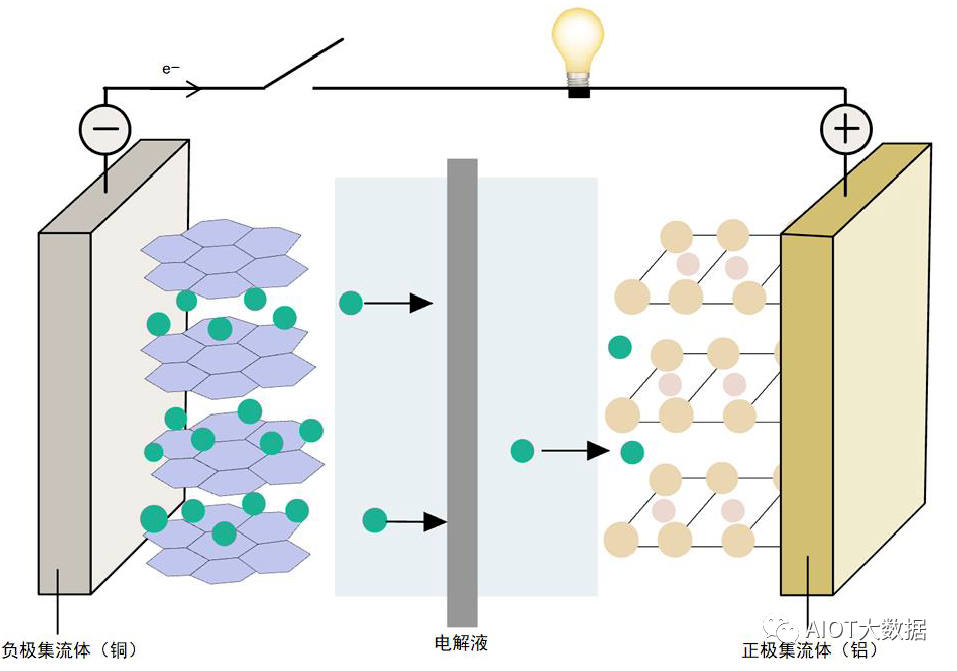

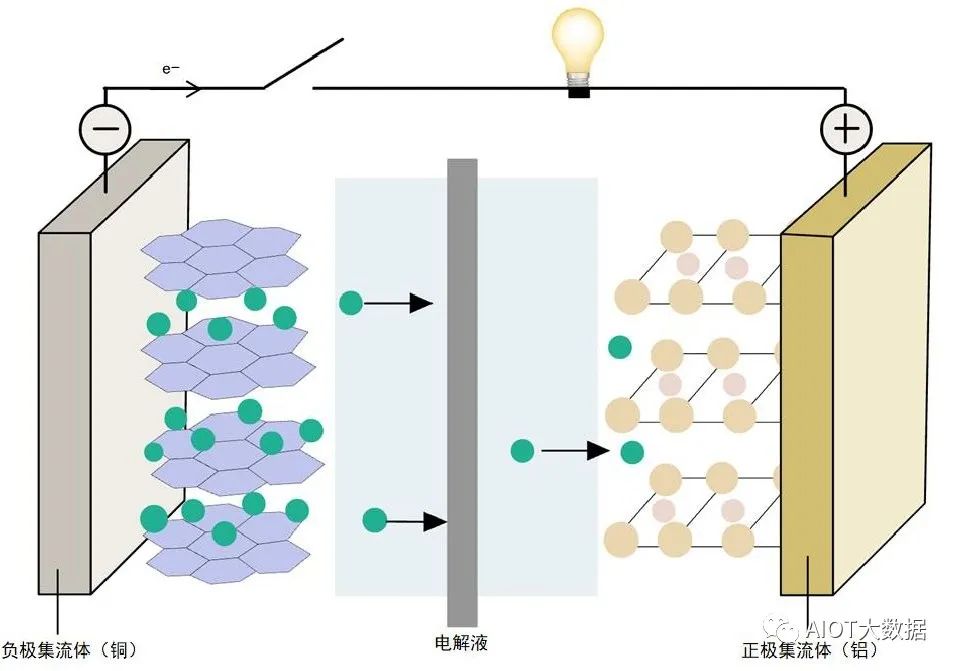

集流體是鋰電池電芯中正負極的重要組成部分,作為匯集電流的結構或零件,其作用是承載正極和負極的活性物質,并將活性物質化學反應產生的電流匯集起來形成較大的電流進行對外輸出,從而完成化學能向電能的轉換過程。

鋰電池工作原理示意圖

IAPS

2、集流體需具備哪些特性?

理想的集流體需要滿足電導率高(利于電子傳輸從而提高鋰電池比容量和倍率性能)、化學與電化學穩定性好(不與活性物質、粘結劑和電解液發生相互反應)、機械強度好(防止碰撞等外力作用下變形對電池造成的傷害)、具有較強的粘結強度(與電池活性物質兼容性和結合力好)、廉價易得(從而能夠實現大規模的生產制造)等特性。? ?

3、集流體的傳統方案是什么?

目前,鋰電池集流體通常負極采用銅箔,正極采用鋁箔。銅在較高電位容易氧化,適合作為負極集流體;鋁在充當負極集流體時腐蝕問題較嚴重,適合被用為正極集流體。

(二)復合集流體

1、什么是復合集流體?

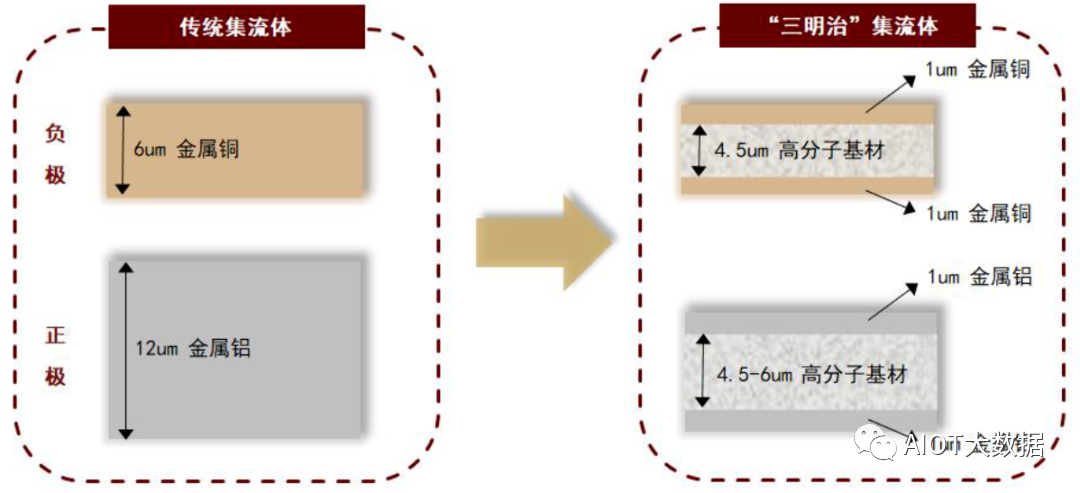

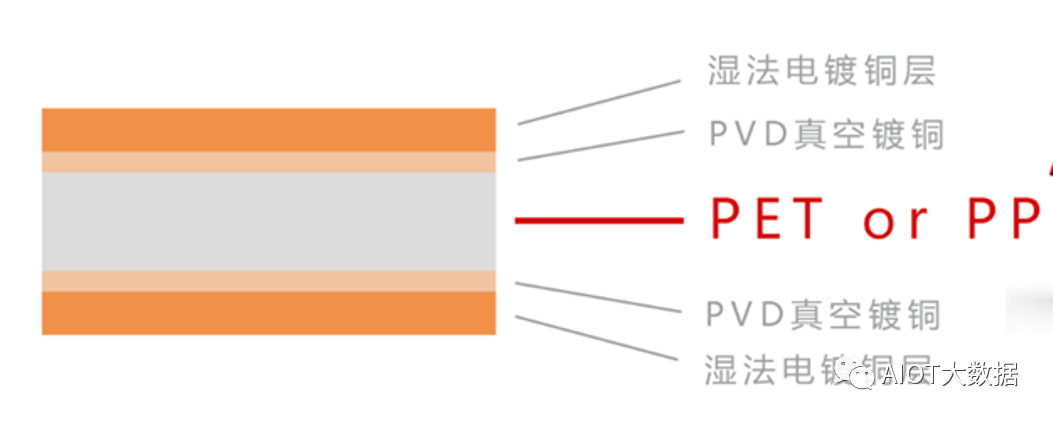

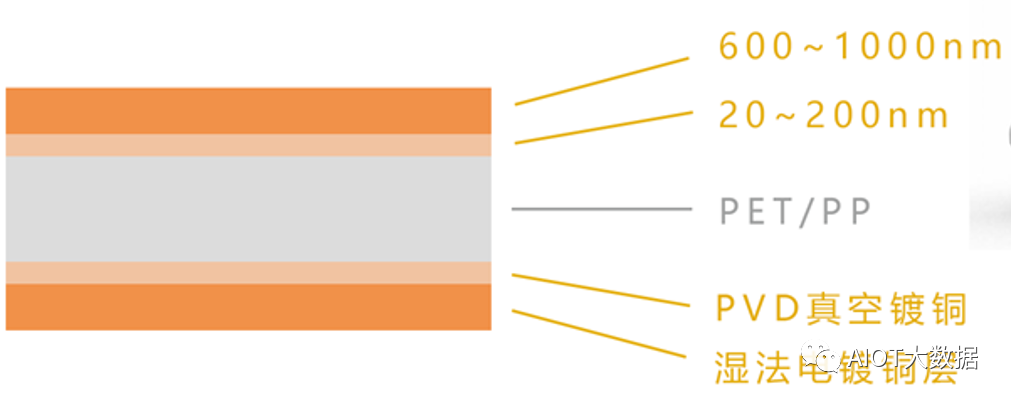

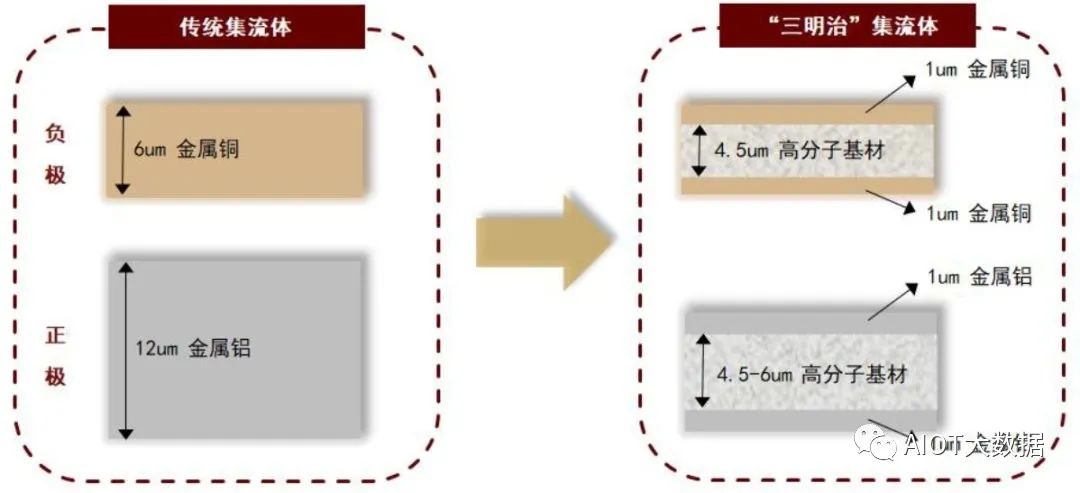

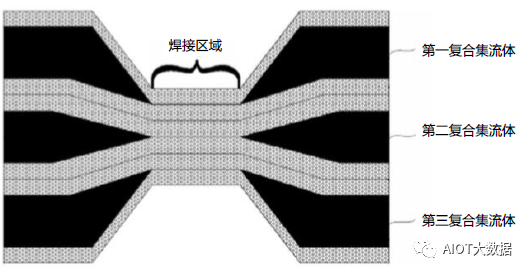

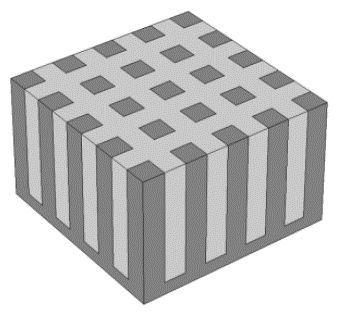

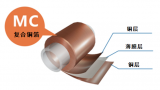

復合集流體是新型的集流體材料,不同于傳統集流體使用純鋁箔/純銅箔,是以PET/PP等高分子材料作為中間層基膜,通過磁控濺射/真空鍍膜/水電鍍等工藝,在基膜兩側鍍鋁/銅導電層所形成的復合材料,是一種類三明治的夾層結構。

復合集流體結構示意圖

2、復合集流體具備哪些優勢?

(1)復合鋁箔能夠解決高能量密度場景下的電池安全性問題

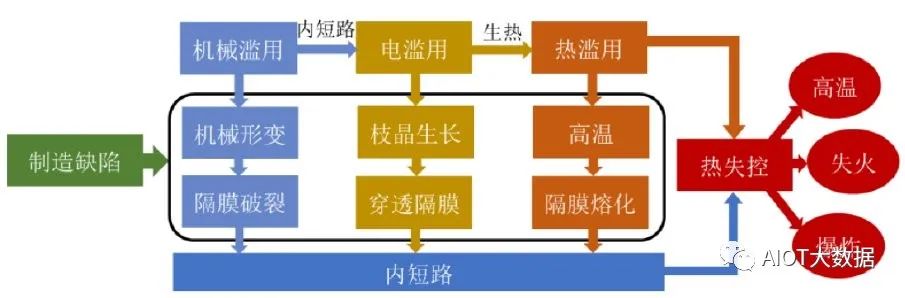

傳統集流體材料受壓易斷裂,產生大尺寸毛刺后易刺穿隔膜,造成內短路從而引起熱失控。而復合集流體由于導電層厚度較薄,產生的毛刺尺寸小,且中間高分子不易斷裂,即使斷裂也無法達到刺穿隔膜的強度標準,有效防止鋰枝晶穿透隔膜引發的熱失控。此外,高分子材料為絕緣材料,受熱會發生斷路效應,因此短時間內可大大降低短路電流,電池安全性能得到大幅提升。? ?

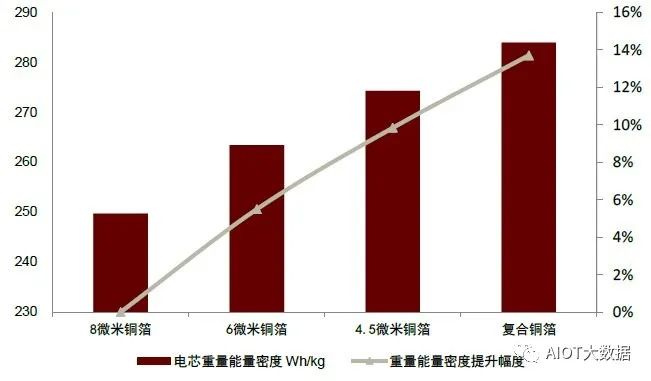

(2)復合銅箔能夠顯著提高電池重量能量密度、降低電池成本

由于高分子基膜質量較輕,且金屬導電層厚度變薄,復合集流體重量較傳統集流體顯著降低。以6μm厚度的復合銅箔為例,其中4μm的銅被4μm高分子材料替代,銅的密度8.96g/cm3,高分子材料的密度1.38g/cm3,粗略測算復合銅箔電池相較傳統銅箔電池可減重約50%。隨著集流體重量占比降低,電池內活性物質占比增加,重量能量密度可提升5%-10%。

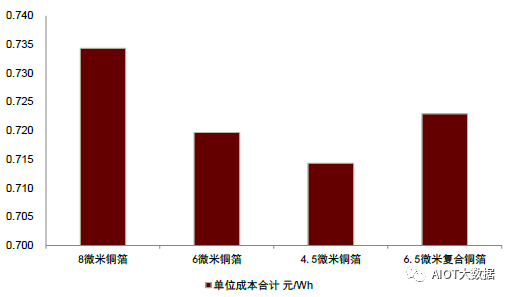

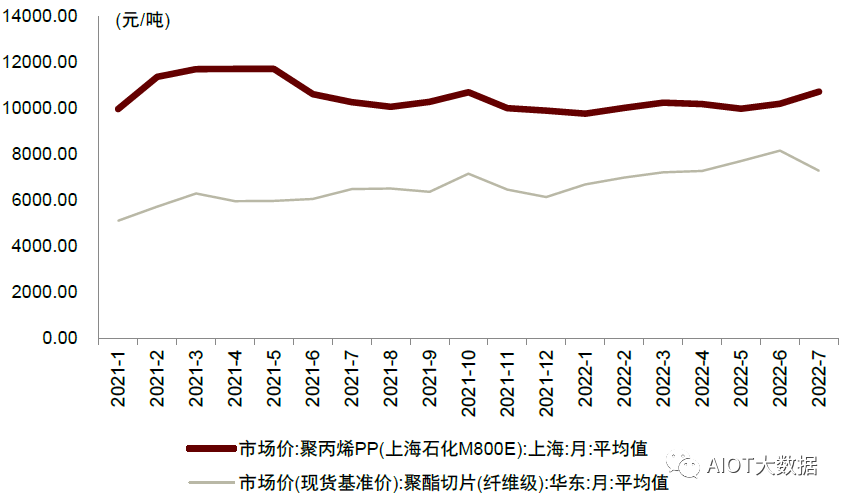

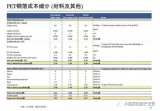

原材料成本方面,傳統銅箔為純銅構成,而高分子材料替代部分銅,按照目前銅價6.3萬元/噸,PET切片價格約為1萬元/噸,PP切片價格約為0.8萬元/噸,材料成本優勢明顯。制造成本方面,當前復合集流體尚未達到量產階段,制造成本相較傳統銅箔未具備明顯優勢。隨著設備工藝不斷優化,產品良率不斷提高,疊加大規模量產后攤薄設備與廠房折舊成本,預計規模量產狀態下,復合銅箔相較于傳統銅箔約有20-30%成本優勢。

動力電池復合銅箔

銅箔是鋰電池負極材料載體與集流體,根據中金電新組測算,銅箔約占動力電池成本的11%。有機構預計銅箔到2025年的總需求約為109萬噸。鋰電池向高能量密度、高安全性方向發展,鋰電銅箔朝著更薄、微孔、高抗拉強度和高延伸率方向發展。超薄復合銅箔順應鋰電行業發展趨勢,是有潛力的新型鋰電負極集流體材料。

與電解銅箔相比,復合銅箔具備三大優勢:低成本、更安全和高能量密度。(1)低成本:復合銅箔對銅材價格敏感度更低,原材料成本占比約40%~50%,明顯低于傳統電解銅箔的78%,我們按照當前銅價估算,量產后復合銅箔單位生產成本約為3.1元/m2左右,而且隨著設備環節的技術進步,成本仍有較大下降空間;(2)更安全:復合銅箔具有“絕緣基材+輕薄導電層”結構,在電池內短路時,可通過熔斷、絕緣材料提供較大電阻在短時間內切斷或降低短路電流,有效防止電池熱失控。(3)高能量密度:高分子有機材料密度更低,可大幅降低復合集流體重量,并提升電池的重量能量密度。? ?

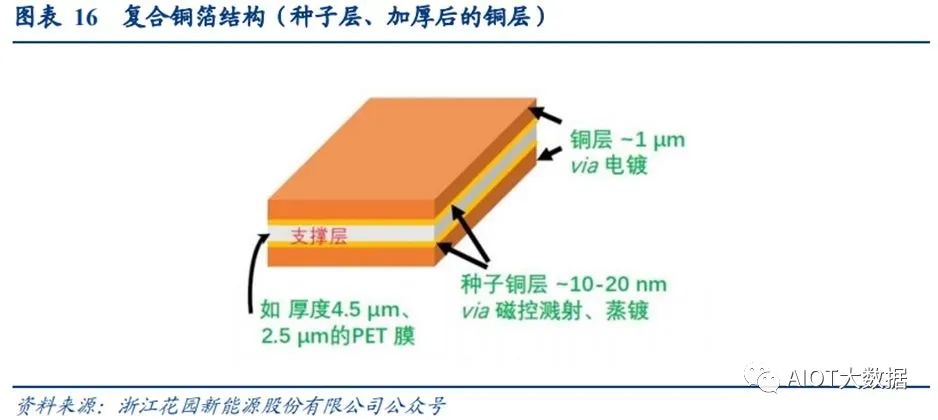

復合銅箔是采用“三明治”結構,在基材厚度3-8um的PET、PP、PI等材質表面采用真空鍍膜的方式,制作一層30-70nm的金屬層,實現基材表面金屬化。然后通過水電鍍增厚的方式,將金屬層加厚到1μm或以上,制作總厚度在5-10um的復合銅箔,用以代替4.5-9um的電解銅箔。生產過程中主要用到大氣等離子表面清洗及預處理設備,真空鍍膜設備和水電鍍設備。根據預測,到2025年國內復合銅箔設備市場有望達130億元,設備有望憑借先發優勢持續受益。

銅箔是電池中次于正極、負極和電解液的關鍵材料,對電池的性能及成本指標影響較大。在鋰電產業的發展過程中,負極集流體材料由壓延銅箔到電解銅箔,厚度逐步降低,目前超薄電解銅箔的厚度已經低于4.5微米,后續大幅減薄的難度較大。為進一步提高密度降低成本,復合銅箔集流體材料逐漸成為產業界和投資界關注的熱點。

銅箔是鋰電池的重要組成部分。銅箔作為鋰電池負極集流體和負極活性物質的載體,對鋰電池的循環壽命、能量密度、安全性等重要性能都有較大影響。隨著銅箔技術不斷迭代,復合銅箔有望登上舞臺。? ?

與銅箔相比,復合銅箔有三大優勢:

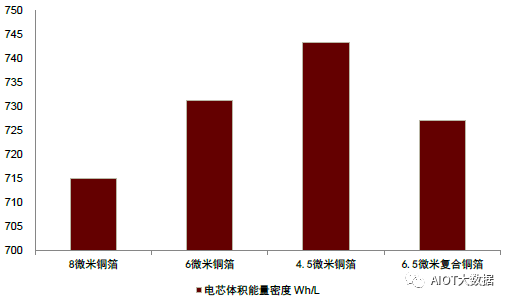

(1)高能量密度。若復合箔材中PET層厚度為4.5微米,金屬層厚度為2微米,則1GWh鋰電池需要的復合銅箔、復合鋁箔相對傳統箔材降重55%和64%。一般將傳統銅箔替換為復合銅箔,大概可以提高電池系統能量密度5%~10%。

(2)低成本。若以復合銅箔和復合鋁箔分別替代傳統銅箔和鋁箔,在當前原材料價格情況下,1GWh電池的箔材原材料成本分別可以下降2314萬元和467萬元,下降幅度為65%和75%。用復合銅箔替代銅箔,電池整體的降成本效果更明顯。即使考慮固定資產投資,復合銅箔的綜合成本還是明顯占優。

(3)高安全。采用復合箔材后,能夠減少電芯內短路的發生,提高電芯的安全性。一方面復合箔材中金屬層更薄,在電芯受到沖擊時,金屬層不易刺穿隔膜。另外一方面,在針刺測試時,PET膜能起到一定的隔離作用。復合銅箔也面臨一定的挑戰。由于復合箔材兩側的金屬層厚度一般只有1微米,導致復合箔材的過流能力有限。基于當前技術進展,復合銅箔有望在儲能、換電、中低端車等市場,更有競爭力。

1.復合銅箔三大優勢

鋰電銅箔的下一代產品:復合銅箔

鋰電池是一個復雜的系統,主要由正極材料、負極材料、電解液和隔膜等四大主材,以及銅箔、鋁箔、導電劑、粘結劑、結構件等輔材組成。銅箔是鋰電池的重要組成部分,作為鋰電池負極的集流體和負極活性物質的載體,對鋰電池的循環壽命、能量密度、安全性等重要性能都有較大影響。隨著銅箔技術不斷發展,復合銅箔有望登上舞臺。傳統銅箔基本上是由純銅組成,而復合銅箔為三明治結構,中間層為PET膜或者PP膜,上下兩面均為厚度約為1微米的銅層。

復合銅箔優勢一:高能量密度 ? ?

由于銅、鋁的密度分別為8.96和2.7g/cm3,均高于PET膜材的1.37g/cm3,因此將部分銅或者鋁換成PET材料,均能減少箔材的重量。假設1GWh鋰電池正級、負極箔材用量均為1200萬平米,銅箔厚度為6微米,鋁箔厚度為12微米,則需要的銅箔用量為645噸,鋁箔用量為389噸。若將銅箔、鋁箔換成復合箔材,其中PET層厚度為4.5微米,金屬層厚度為2微米,則1GWh鋰電池需要的復合銅箔、復合鋁箔分別為289噸、139噸,相對傳統箔材分別減重55%和64%。

復合銅箔優勢二:低成本(原材料成本低)

鋰電池中,銅箔成本比鋁箔高。假設銅、鋁金屬的價格分別為5.5萬元/噸和1.6萬元/噸,則1GWh鋰電池需要的傳統銅箔、鋁箔原材料成本分別為3548萬元和622萬元,銅箔原材料成本是鋁箔原材料成本的5.7倍。并且銅箔的加工費一般高于鋁箔,考慮加工費用后,銅箔成本將更高。若以復合銅箔和復合鋁箔分別替代傳統銅箔和鋁箔,1GWh電池的箔材原材料成本分別可以下降2314萬元和467萬元,下降幅度為65%和75%。從降成本角度來看,用復合銅箔替代銅箔,電池整體的降成本效果更明顯。

復合銅箔優勢三:高安全性(降低內短路)

采用復合箔材后,能夠減少電芯內短路的發生,提高電芯的安全性。一方面復合箔材中金屬層更薄,在電芯受到沖擊時,金屬層不易刺穿隔膜,降低內短路發生。另外一方面,在針刺測試時,PET膜能起到一定的隔離作用,也能降低內短路的發生。采用傳統箔材方案,針刺測試時,電芯容易發生內短路,電芯電壓瞬間降低到0V,電芯內部自放電,溫度快速上升。而采用復合箔材后,電芯溫度并沒有明顯變化,大幅提升電芯安全性。

復合箔材挑戰:快充性能有待提升

由于復合箔材兩側的金屬層厚度一般只有1微米,導致復合箔材的過流能力有限。在低倍率充放電時候,采用傳統箔材或者復合箔材,電芯的充放電曲線一般沒有明顯的差異。而到了2C、4C高倍率充放電時,復合箔材性能表現有可能低于傳統箔材。基于當前技術進展,除了純電動4C應用場景,復合銅箔有望在儲能、換電、中低端車等市場,更有競爭力。? ?

2.產業協同,復合銅箔加速落地

復合銅箔已有一定的產業化基礎

復合銅箔在鋰電行業屬于新的應用,但其本質是將非金屬材料金屬化,類似的產品/技術在其他行業已經有廣泛的應用,包括電磁屏蔽材料、ITO鍍膜、覆銅板等。兩層柔性覆銅板為兩層結構,一層為PI膜,另外一層為銅箔。先對PI膜預處理,然后對其表面濺射金屬層,最后電鍍/解加厚,銅箔的厚度可達到9μm以下。與兩層柔性復合銅箔不同的是,鋰電復合銅箔是雙面鍍銅,鍍層厚度一般為1微米,并且對電化學性能有非常高的要求。

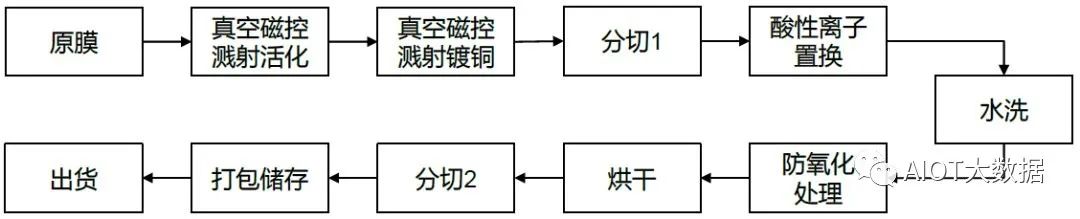

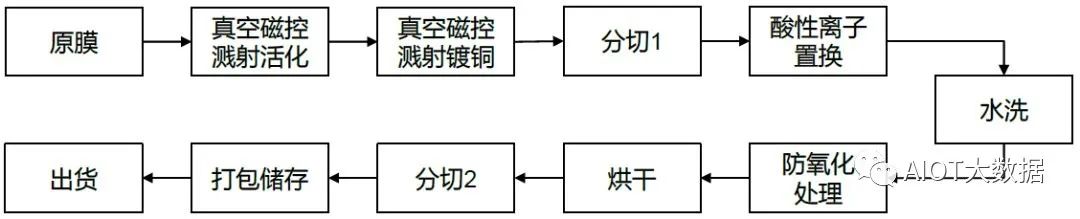

復合銅箔生產工藝

復合銅箔的生產工藝主要包括一步法、二步法和三步法。一步法是在高分子膜材表面直接化學沉積或者磁控濺射形成銅金屬層;二步法是磁控濺射+水電鍍;三步法是磁控濺射+蒸鍍+水電鍍。結合成本與效率考慮,目前復合銅箔的主流工藝是二步法。先通過磁控濺射,在高分子膜材表面形成20~70nm的金屬銅層,然后水電鍍增厚至約1微米

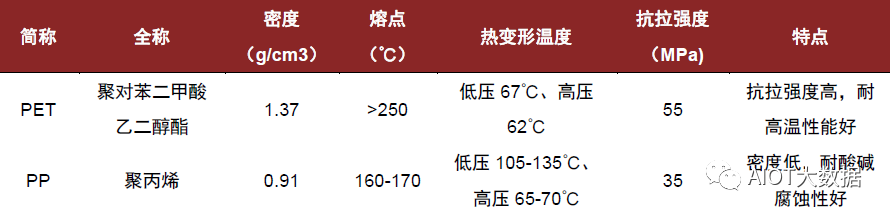

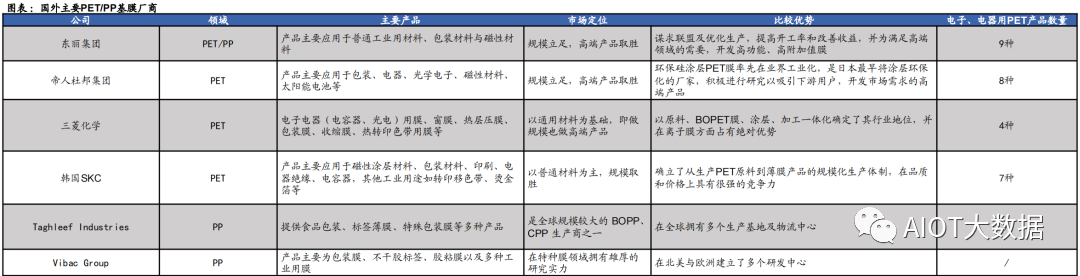

上游原材料:PET膜/PP膜

膜材的核心功能是負載銅層,需要和銅有比較好的結合力,另外需要膜材能夠耐高溫,有較高的抗拉強度,并且成本相對較低等。目前可用于復合銅箔的膜材有PET膜、PP膜和PI膜等。由于PI膜售價~50萬元/噸,售價過高,目前行業的主流選擇是PET膜與PP膜。與PP膜相比,PET膜與銅結合力更強。另外由于PET膜制備工藝為雙向同步拉伸、雙向異步拉伸等,并且制膜工藝中不需要制孔,因此隨著未來復合銅箔放量,未來鋰電隔膜廠也有望切入到復合銅箔膜材領域。

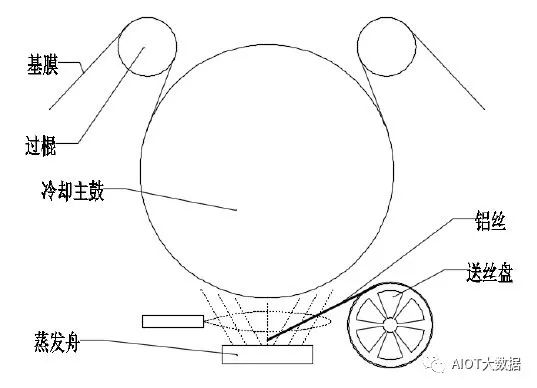

上游設備:真空鍍膜(蒸鍍) ? ?

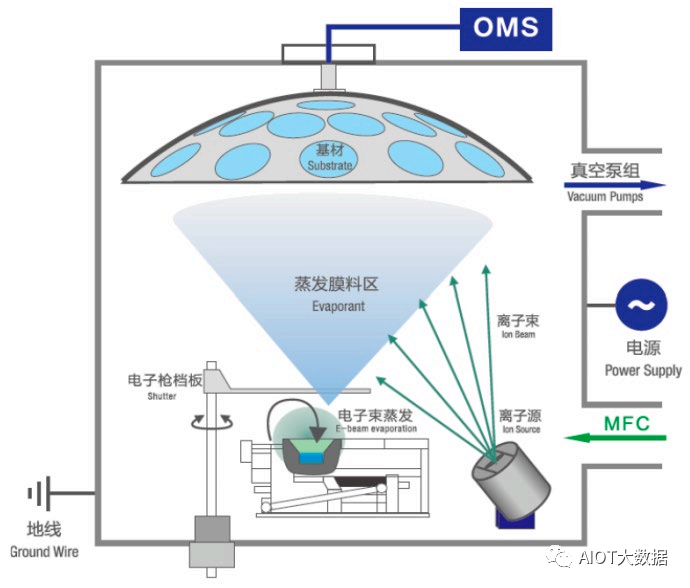

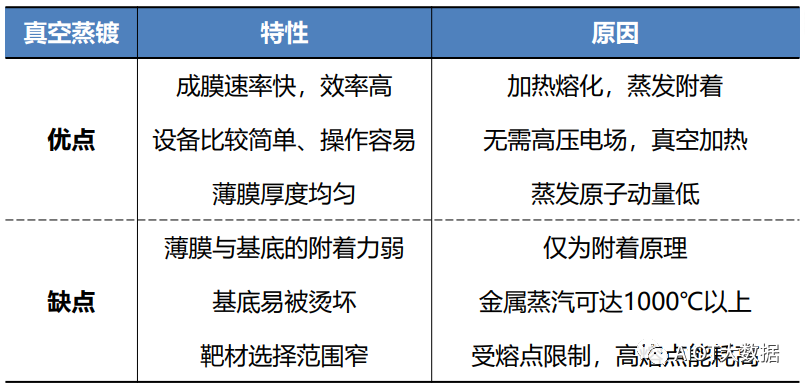

常見的真空鍍膜技術包括蒸發鍍膜、磁控濺射和離子鍍膜。離子鍍膜是前兩者技術的有機結合。蒸發鍍膜工作原理是先加熱膜材,使表面組分以原子團或分子團形式被蒸發出來,并沉降在基材表面。蒸鍍主要優點是效率高,1分鐘可以形成0.1~75nm厚的鍍膜層,設備工藝走速30~100m/min。但是蒸鍍的主要缺點是,鍍膜層與基層的結合力較弱,并且鍍膜層密度低。

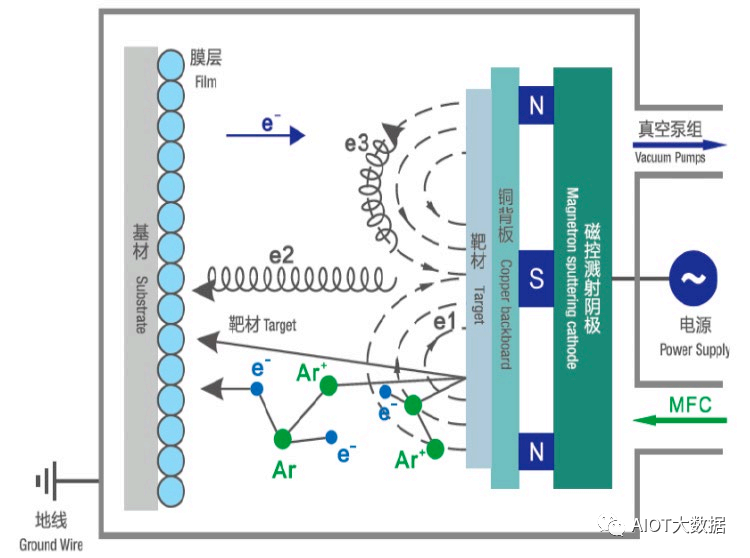

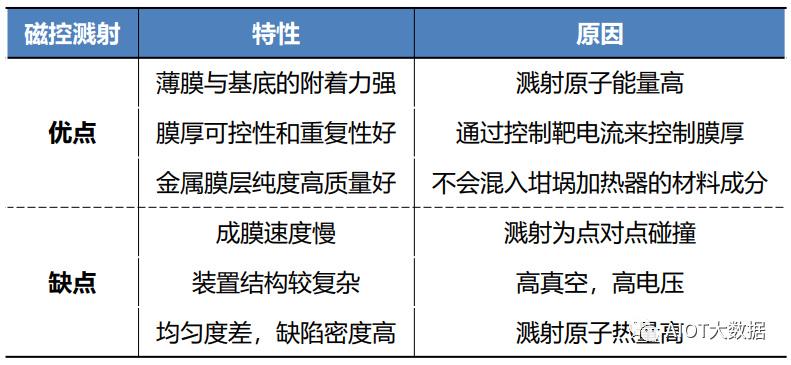

上游設備:真空鍍膜(磁控濺射)

磁控濺射是用高能等離子體轟擊靶材,并使表面組分以原子團或離子形式被濺射出來,并沉積在基片表面。與蒸鍍相比,磁控濺射形成的鍍膜層與基材結合力更強,并且鍍膜層更致密、更均勻。不過磁控濺射鍍膜效率相對有所下降,一般設備工藝的走速是0.5~30m/min。目前復合銅箔的制備工藝中,一般是先通過磁控濺射,或者先磁控濺射然后蒸鍍的方法,形成納米級厚度的銅層。真空鍍膜設備公司有:東威科技、廣東騰勝科技、廣東匯成真空、廣東振華科技等。

上游設備:水電鍍

經過磁控濺射處理過后的膜材,已經形成納米級厚度的銅層,并具備一定的導電能力。在水平連續電鍍設備中,在電場作用下,銅離子在膜材表面進一步沉積,形成約1微米厚的銅層。由于銅層主要部分是在水平鍍環節形成,因此水平鍍工藝對銅層性能有重要影響,包括銅層的厚度、厚度均勻性、表面密度、表面粗糙度、抗拉強度等。水電鍍設備環節,東威科技處于行業龍頭地位。

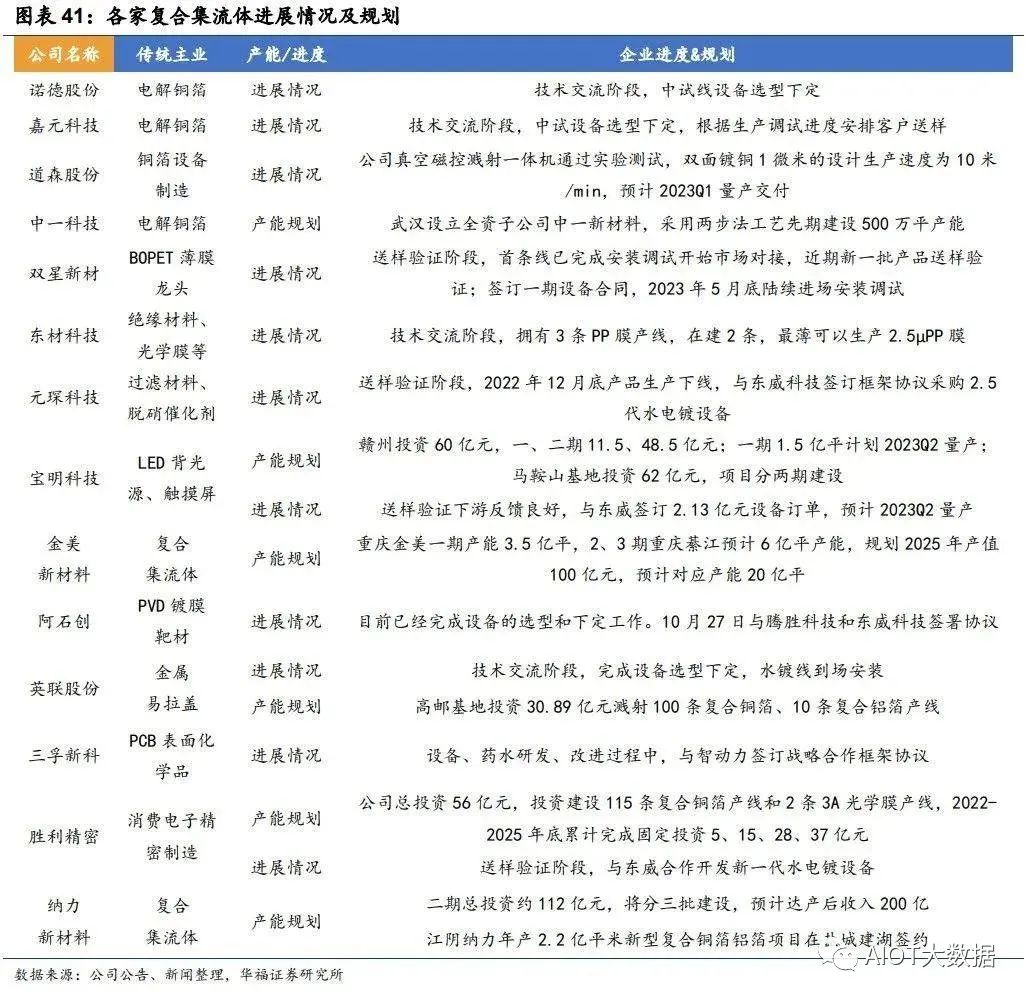

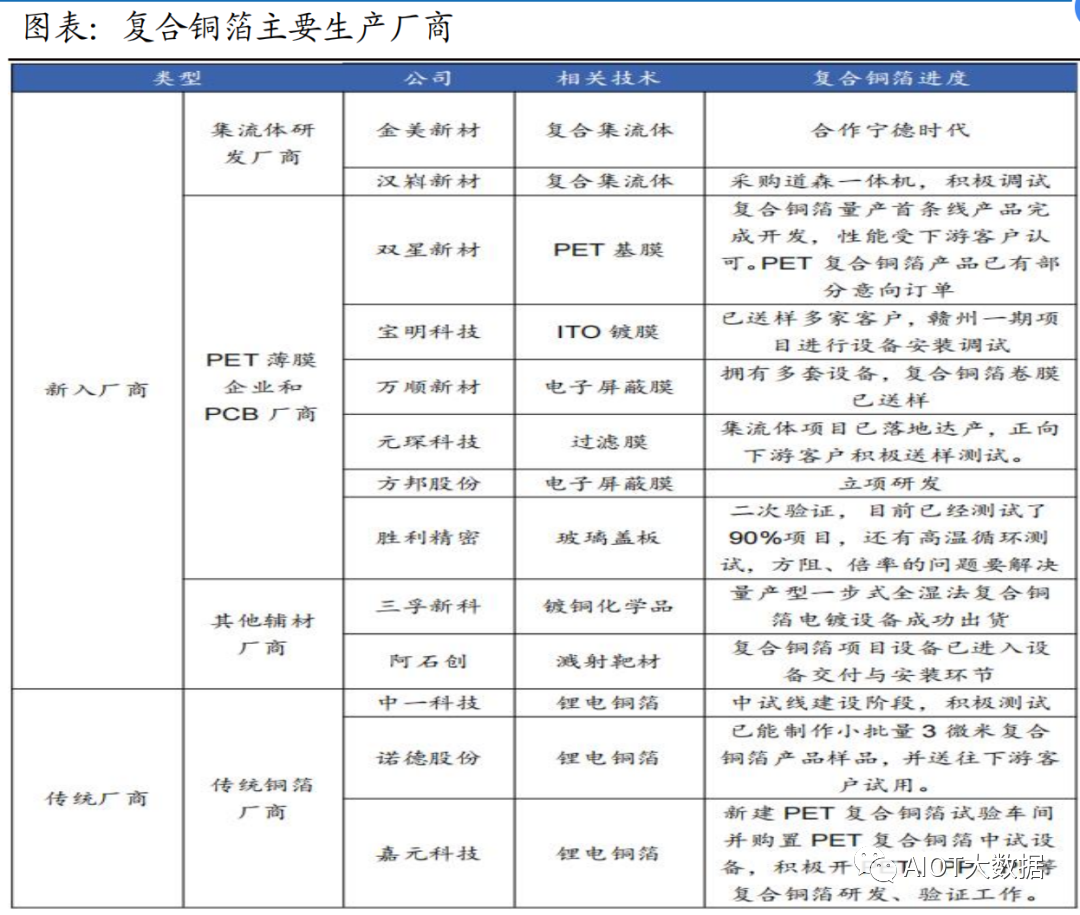

中游:復合銅箔廠商

目前積極布局復合銅箔領域的企業主要分為兩類,一類是傳統的銅箔廠,包括諾德股份、中一科技等,另一類則是銅箔新勢力。傳統銅箔廠中,中一科技計劃建設年產500萬平方米復合銅箔生產線。銅箔新勢力企業中,往往憑借原材料優勢,或者磁控濺射等工藝技術積累,或者人才儲備等,進入復合銅箔制造領域。隨著新勢力入場,疊加傳統銅箔廠轉型,推動復合銅箔快速迭代。從進度上來看,寶明科技整體處于行業領先位置。? ?

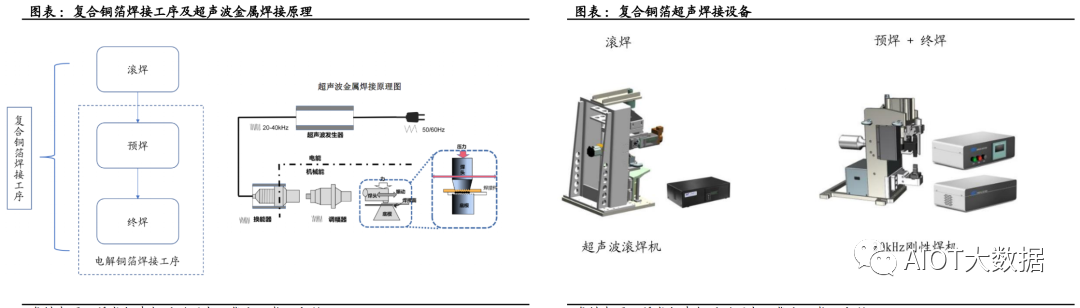

下游電池廠:工藝創新

由于復合銅箔中間層為高分子層,在垂直于復合箔材方向不能導電,若將復合銅箔直接堆疊焊接在一起,則電芯中的電流無法有效傳導出來。結合寧德時代公布的專利來看,一種比較可靠的解決方案是,將傳統箔材與復合銅箔焊接在一起,傳統箔材作為極耳,從而將電芯中的電流輸送出來。

全產業成本比較,復合銅箔占優

假設1GWh電池需要新增6臺超聲波設備,單臺設備價值200萬元,則新增設備價值1200萬元。假設5年折舊,則每年新增折舊費用240萬元。另外超聲波焊接會有耗材,假設一年耗材費用為200萬元,則1GWh電池每年需要新增440萬元成本,對應采用復合銅箔需要新增0.37元/平米。由于復合銅箔在上游原材料環節降成本幅度較大,即使是制造環節和電芯環節都有成本增加,復合銅箔依然有明顯的成本優勢。

復合銅箔

復合銅箔,是指在PET/PP等有機材質薄膜基材的單面或雙面表面上加工制作銅導電層后形成的一種新型材料(本文中的復合銅箔是特指雙面復合銅箔)。相比傳統銅箔,復合銅箔作為鋰電負極集流體材料的優點主要在于銅材料消耗明顯降低,重量明顯下降,還能在一定程度上提升電池安全性,具有低成本、高能量密度和相對安全等優勢。

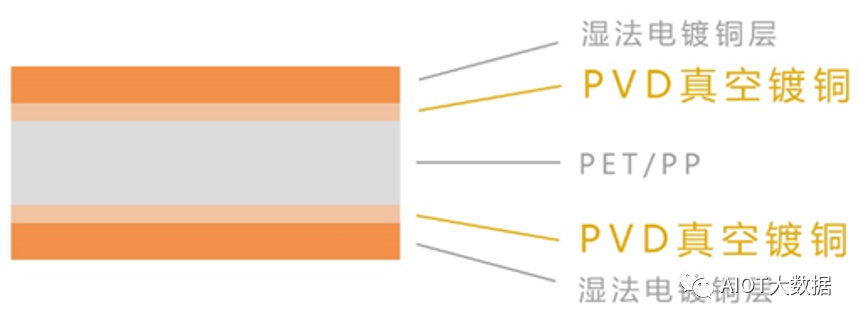

由于高分子薄膜基材為不導電的絕緣體無法直接進行電鍍,目前主要的復合銅箔生產工藝路線是先在基材薄膜上采用PVD真空鍍膜方法進行導電預鍍銅層加工,然后再采用傳統濕法電鍍銅層加厚(該套工藝簡稱為兩步法)。? ?

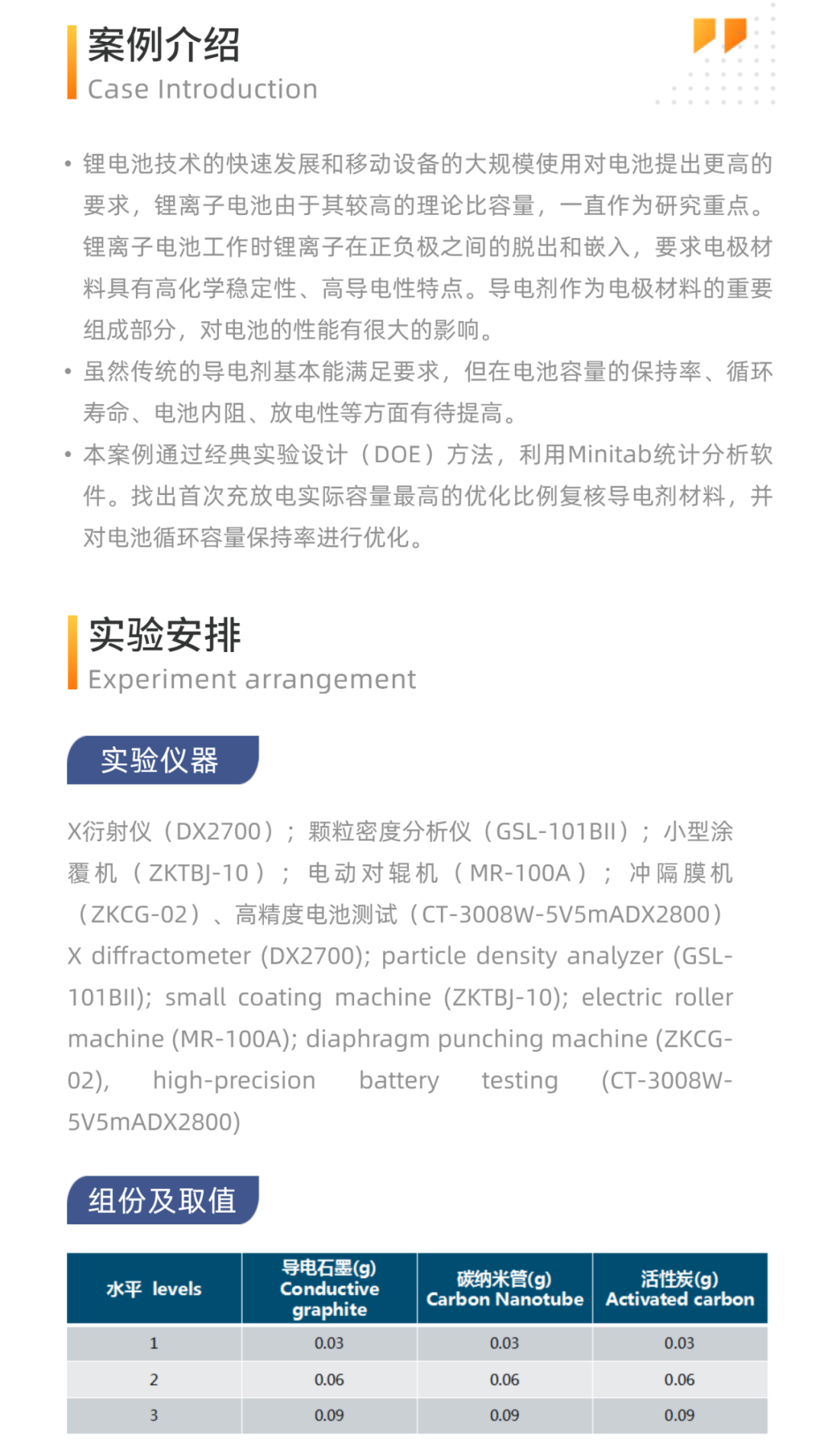

目前市場上復合銅箔制備方法主要包括一步法,兩步法,三步法。

兩步法:磁控濺射+水介質電鍍

1)磁控濺射對高分子膜進行活化。由于PET/PP表面不導電,無法直接進行電鍍,需要先對高分子材料進行表面處理、活化,濺射形成方阻小于2Ω(厚度約為30nm-70nm)的金屬銅膜;

2)水介質電鍍加厚金屬層至實現導電功能。在磁控濺射形成基礎銅膜后,通過水介質電鍍的方法將兩邊銅層分別增厚至1μm左右,實現集流體導電的功能,與傳統銅箔工藝上具有相通性。

磁控濺射是一種物理氣相沉積(PVD)方法,將氬離子在真空+強電場條件下加速轟擊銅靶表面,使銅靶材發生濺射,濺射的銅原子沉積在PET基膜表面形成30-70nm的薄銅層。? ?

磁控濺射原理示意圖?

水介質電鍍是指PET基膜經過磁控濺射(真空蒸鍍)后有導電性,在電鍍液中正反兩面通電,進行金屬化沉積。

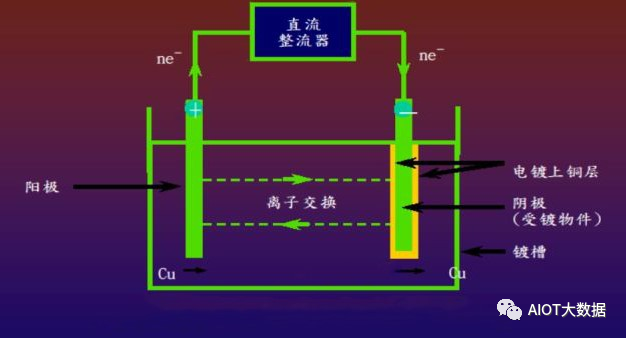

具體來說,將待鍍件接通陰極放入電解質溶液(例如硫酸銅)中,將金屬板接通陽極(例如銅球),在外界直流電的作用下,金屬銅以二價銅離子的形式進入鍍液,并不斷遷移到陰極表面發生還原反應,在陰極上得到電子還原成金屬銅,逐步在鍍件上形成金屬銅鍍層。水電鍍速度快,生產效率高,微米級鍍銅可以一次成型。

水介質電鍍原理示意圖? ??

三步法:磁控濺射+真空蒸鍍+水介質電鍍

在磁控濺射后增加真空蒸鍍環節,目的是提高沉積速度,真空蒸鍍的沉積速度是磁控濺射的3-4倍,可以快速補足銅膜到適合電鍍的厚度。

真空蒸鍍是一種物理氣相沉積(PVD)方法,把金屬熔化成液態,形成金屬蒸汽開始揮發,然后把蒸汽中銅原子冷凝在PET表面沉積和成長。? ?

真空蒸鍍原理示意圖

?

兩步法和三步法的基本原理相同,但具體的性能、工藝成本、良率有所差別:

?

?

| ? | 兩步法 | 三步法 |

| 性能 | 較好 | 真空蒸鍍顆粒更大、均勻度改善有限、存在燙損基膜的風險 |

| 良率 | 較好 | 真空蒸鍍存在高溫燙傷PET基底問題 |

| 生產效率 | 相對慢 | 真空蒸鍍沉積效率更高,可以更快沉積至種子銅層厚度 |

| 生產成本 | 相對低 | 三步法新增蒸鍍設備(預計800萬元/臺) |

一步法:全濕法/全干法

一步法:全濕法

通過對基膜進行清洗、粗化,提升表面粗糙度,然后以化學沉積的方式(不通電)在薄膜基材表面覆蓋一層均勻的金屬銅層。? ?

一步法:全干法

使用純磁控濺射工藝或開發磁控濺射和真空蒸鍍一體機鍍銅,通過多靶材、多腔體提高效率。? ?

一步法可以提升良率、均勻性、自動化水平以及沉積純度。一步法工藝通過化學反應沉積/純真空鍍銅,不通電,省去水電鍍環節,可以解決邊緣效應,從而提升均勻性,使得幅寬做得更寬。

一步法不需要夾雜有機添加劑,沉積的是純銅,純度更高。一步法自動化程度高,提升良品率。但目前尚處于實驗室研發階段,速度較慢,成本較高。

兩步法流程

第一步預鍍銅導電層

首先是在真空環境中,對3-5微米厚的PET/PP等聚合物薄膜基材表面進行活化預處理以改善基材表面質量、提升基材與金屬涂層的結合力,然后采用PVD工藝(氣相沉積工藝)在基材表面沉積一定的厚度(或者一定的方塊電阻簡稱方阻)的金屬導電層(通常的銅層厚度范圍為20nm-200nm,方阻范圍為0.2歐姆-2.5歐姆);? ?

第二步增厚銅層

在大氣環境中,將第一步得到的預鍍銅導電層薄膜轉移至連續鍍銅生產線,采用濕法電鍍工藝加厚銅層至每面600-1000nm(0.6μm-1μm),從而得到所需的鋰電復合銅箔集流體。(相應的一些膜層整理及后處理工序不在本文討論范圍內)。

即使性能指標比較好,成本問題也必將是大規模產業化發展復合銅箔的關鍵因素。復合銅箔的綜合成本構成中,設備投資、材料及能源消耗是主要部分,兩步法中的一些技術細節對這幾項成本參數影響很大,值得關注和研究。

由于兩步法涉及真空鍍膜和連續濕法電鍍兩個不同的細分技術領域,各自專業性都很強,所以短時間內對復合銅箔的全制程進行準確判斷并得出總成本較低的較優參數組合難度很大,可能還需要一段時間的摸索及各方面的共同努力。本文嘗試從真空鍍膜環節的兩個具體問題入手,舉例分析不同基材及幾種預鍍銅層參數對復合銅箔可能造成的成本影響,供行業內技術及研究人員參考,希望能夠“拋磚引玉”為復合銅箔的產業發展起到一點促進作用。

一、PET/PP基材的差異對PVD預鍍銅環節影響較大

目前行業對于復合銅箔的技術指標參數還未形成標準化,對于有機材料基膜的選擇當前仍不太明確,選擇PET基膜的廠商較多,但也有一部分廠商選擇PP基膜。由于PET和PP薄膜分屬極性和非極性聚合物,表面特性差異大,這種差異對基材與銅膜之間的結合力有明顯影響,從而導致與不同基材相對應的PVD鍍膜設備的配置及產能指標存在很大不同。? ?

目前特別針對PP基材的硬件及工藝設計,已經可以完全滿足廠商提出的復合銅箔結合力要求。一般情況下,適用于PP基材的PVD鍍膜設備可以兼容PET基材(可以視為基材通用型設備),但PET基材鍍膜設備無法兼容PP基材鍍膜。由于PP基材在PVD設備中的高速在線活化預處理環節比較復雜,通用型設備的造價明顯高于PET基材設備;同時,一般情況下加工PP基材時的設計加工速度也都會低于PET基材加工速度。

因此,單獨測算預鍍銅導電層環節,不考慮PET/PP的基材成本差異,剩余部分二者的成本差可能會超過30%,值得關注。如果鋰電行業用戶盡早統一明確了基材種類和相應量化的技術指標,將能夠加快相關PVD鍍膜設備定型、降低設備投入成本,促進復合銅箔的發展。

二、PVD真空鍍銅與傳統濕法電鍍銅加厚的工藝參數匹配優化

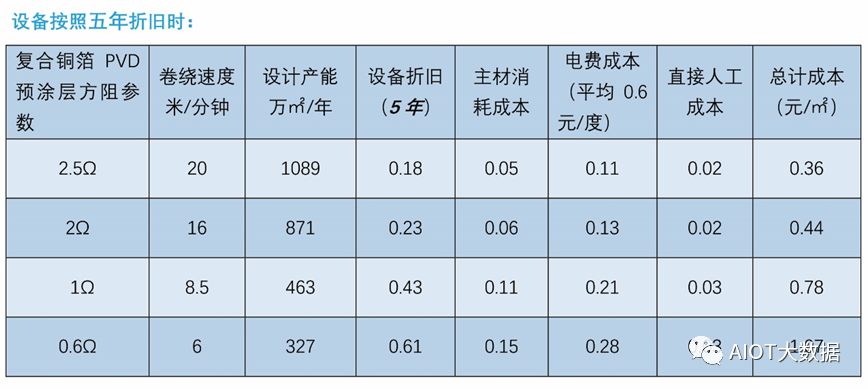

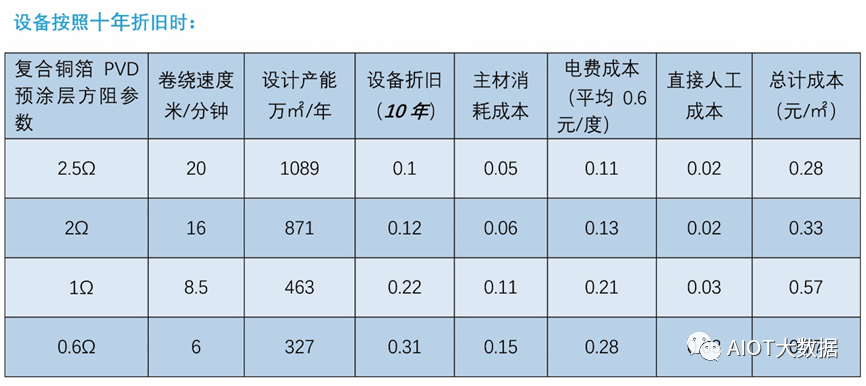

第一步PVD真空鍍銅(預鍍銅導電層)環節是兩步法中的關鍵和必要步驟,PVD制程具有環保潔凈、占地面積小、自動化程度高的優點,該環節設備投入帶來的折舊費、能源及材料消耗對產品成本影響較大。PVD制程在大規模量產時,一定的條件范圍內,單位面積產品的能源及材料消耗與預鍍銅層厚度(或方阻)基本呈線性比例關系,由于單位面積的折舊費與設備產能近似呈比例關系,而設備產能與預鍍銅層厚度成反比,所以單位面積折舊費與預鍍銅層厚度(或方阻)也近似呈現線性比例關系。

PVD制程的技術特點決定了其在一定的范圍內可以對膜層厚度進行靈活調節和控制,非常方便地得到所需要的較佳膜層方阻(通常在預鍍銅導電層環節選擇的參數范圍是厚度20nm-200nm,方阻為0.2歐姆-2.5歐姆左右),因此可以根據第二步濕法電鍍環節所需的較佳預鍍銅層方阻數據對第一步的生產工藝參數進行選擇匹配。? ?

第二步濕法電鍍銅加厚環節的成本通常與相關設備折舊(設備產能)、材料消耗、污水處理及人工場地成本等因素相關,與能源消耗(電費)關系不太敏感。預鍍銅導電層的方阻至少需要低于一定的數值才能實現連續濕法電鍍加厚,目前一般認為,特別設計的連續濕法電鍍設備所需要的預鍍銅層方阻至少應小于2.5歐姆(或者2歐姆),相對通用一些的連續濕法電鍍設備則要求預鍍銅層方阻更低些,一般要求小于700毫歐(或者低于600毫歐);通常在一定的范圍內,預鍍銅導電層的方阻越小,連續濕法電鍍設備的生產速度就越高(單位產能連續濕法電鍍設備的投資相應也較低一些),從而導致單位面積產品在濕法電鍍環節的折舊及人工場地成本就越低。

綜合上述兩段可知,兩步法中真空鍍和濕法電鍍兩環節一定存在相對較優的工藝參數匹配組合方案,能夠實現復合銅箔產品的綜合成本較低目標(或者是單位投資綜合產能較大等其它目標)。

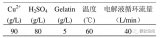

某型號卷繞式復合銅箔PVD預鍍銅設備在不同參數條件下的產能和成本分析

基本指標

基材薄膜長度大于30000米,厚度大于3μm,幅寬約1.5米

成品復合銅箔寬度大于1.25米,鍍膜速度5-20米/分鐘 ? ?

雙面鍍膜,每面銅層厚度25-100nm(等效方阻約0.5-2.5歐姆)

(年設計產能按照等效全年330天每天鍍膜時間22小時測算)

從上述兩表格可以看出,隨著方阻的降低,PVD真空預鍍銅導電膜成本逐步上升,但二者并非線性比例關系,同時該環節的成本與設備折舊(單位產能投資及使用年限)及電價水平關系密切。參考上述各種指標,只要進一步綜合考慮第二步的濕法電鍍增厚環節的對應成本,就有可能獲得綜合成本較優的匹配參數組合。

另外,隨著技術的進步,在3.0-4.5微米厚的PET/PP等聚合物薄膜表面直接采用PVD真空鍍銅方式一次形成1+1μm的金屬銅膜的PVD一步法,由于其高效清潔環保的技術特點,在有效降低設備成本及能耗指標后,也是一種值得重視的產業發展方向。? ?

?

何為復合集流體?

集流體是鋰電池中匯集電流的結構或零件。其作用是承載正極和負極的活性物質,并將活性物質化學反應產生的電流匯集起來形成較大的電流進行對外輸出,從而完成化學能向電能的轉換過程。理想的集流體需要滿足電導率高、柔韌性好、穩定性強、質量輕薄、與電池活性物質兼容性和結合力好、廉價易得等特性。通常傳統的鋰電池集流體負極采用銅箔,正極采用鋁箔。

復合集流體是新型集流體材料,具有高能量密度、高安全性等優勢。復合集流體不同于傳統的集流體采用純金屬箔,而是在輕質的高分子基底上通過磁控濺射或真空蒸餾的方式鍍銅或鍍鋁,是一種類似三明治的夾層結構。由于高分子材料質量小于金屬,因此在相同體積的情況下,復合集流體能擁有更輕的質量,電池總重占比減輕,能顯著提升電池的能量密度。另外,內部高分子材料能在一定程度上控制短路情況的發生,穿刺短路時又可以避免電池進一步發熱、燃燒和爆炸,具有更高的安全性,使用壽命更長。? ?

目前正極集流體是鋁箔,負極集流體是銅箔。銅、鋁等金屬由于電導率高、電化學穩定性好、機械強度高等優點被廣泛應用于鋰電集流體,其中銅在高電位比較容易氧化,主要用于負極集流體,鋁作為負極集流體腐蝕較為嚴重,主要用于正極集流體。電解銅箔由99.5%的純銅組成,由于其良好的導電性、機械加工性能,質地較軟、制造技術較成熟、成本優勢,成為鋰電池負極集流體的首選。

復合集流體結構類似“三明治”結構,中間為基膜(PP、PET、PI等高分子材料),外兩層為鍍銅或鋁金屬膜。

復合銅箔中間基膜主要為PET、PP等高分子材料,厚度一般為4-4.5μm,雙面鍍銅層一般為0.8-1.5μm左右,合計為5.6-7.5μm,導電性可≤20mΩ。

復合鋁箔主要采用真空鍍膜工藝,通過蒸發釜先鍍上8-15nm金屬氧化鋁,然后加厚1μm左右鋁層。考慮到鋁離子的附著力,復合鋁箔基膜主要采用PET材料。? ?

相比傳統集流體的優劣?

相較傳統箔材,復合箔材結構特殊有諸多優點:

集流體在電池安全失效中占據關鍵位置。電池安全性失效的誘因主要分為兩類,一類是以制造缺陷為代表的內部因素,另一類是機械濫用、電濫用、熱濫用的外部因素。在制造缺陷中,集流體與金屬極耳間通過焊接與電池正負端子相連,焊接過程會產生毛刺,會穿透相鄰電極層之間的隔膜,從而引起電池內短路。在電池運輸或工作過程中,由于顛簸等原因可能造成傳統金屬箔材集流體斷裂產生毛刺,刺穿隔膜,發生短路。

復合箔材集流體提升電池安全性優勢明顯。傳統箔材金屬層較厚,不易熔斷,在電池短路時由于無法斷開電流回路,導致熱失控進一步發生,而復合箔材金屬層較薄,短路時金屬層易熔斷,且中間高分子材料層是電子的不良導體,避免了溫度大幅升高,阻止電池起火燃燒等現象發生。復合箔材中的高分子材料還會在一定溫度下遠離熱源收縮,并帶著表面金屬層一起移動,避免短路。? ?

復合箔材重量能量密度高,或將在提高能量密度和安全性上做到“雙贏”。高能量密度和高安全性是電池產業化中追求的兩個重要目標,但是實際化學電池的開發中,高能量密度電極材料熱穩定性會大幅下降,并導致安全性能降低,造成電池能量密度與安全性不可兼得的局面。復合箔材中間高分子材料密度遠低于金屬銅,因此復合箔材集流體單平米質量相比傳統箔材集流體有較大幅度降低,比如6.5μm復合銅箔集流體較6μm傳統銅箔減重55%。我們認為復合銅箔的使用有望提升電池重量能量密度。

?

復合箔材有助于提升電池制造良率,并有潛力降低鋰電池制造成本。傳統純金屬箔材減薄空間有限,在減薄到4.5μm時斷裂風險提高,由于PET、PP等高分子材料抗拉強度高,斷裂延伸率遠高于純箔材,其減薄后可避免出現電池組裝環節斷帶問題。

復合箔材抗拉強度好,或將提高下游電池廠良率。電池制造過程中,集流體相當于“傳送帶”,正負極活性物質通過攪拌、涂布在集流體上,最終經過輥壓、分切、制片等完成電極極片制作,電芯制作過程包括疊片/卷繞等過程。傳統箔材依靠金屬鍵結合力,強度較弱,尤其在厚度減薄后,傳統箔材易斷裂。復合箔材中間的高分子材料層以分子間作用力結合,抗拉強度和張力性能較好,卷繞時不易斷裂,或將提高流水線制造效率,提高下游電池廠良率。

復合箔材能緩和鋰枝晶生長,提高電池循環壽命。由于鋰枝晶會不可逆地造成鋰電池的容量和循環壽命,同時易導致短路引發熱失控等安全性問題,減緩鋰枝晶的形成與生長能有效提高電池安全性與總體性能。文獻[1]指出,由于傳統銅箔無法釋放電鍍鋰過程中產生的壓縮應力,促進鋰枝晶形成。而復合銅箔中較軟的基底則可以釋放壓縮應力,從而減緩鋰枝晶的生長,進而改善電池的循環性能。實驗1表明,在相同循環條件下,使用軟基底復合銅箔的電池在100次循環后仍有85.6%的容量保持率與大于99.5%的庫倫效率,而使用傳統銅箔的電池僅有55.3%的容量保持率,使用功能軟基底復合銅箔的電池的循環性能顯著優于使用傳統銅箔的電池的循環性能。? ?

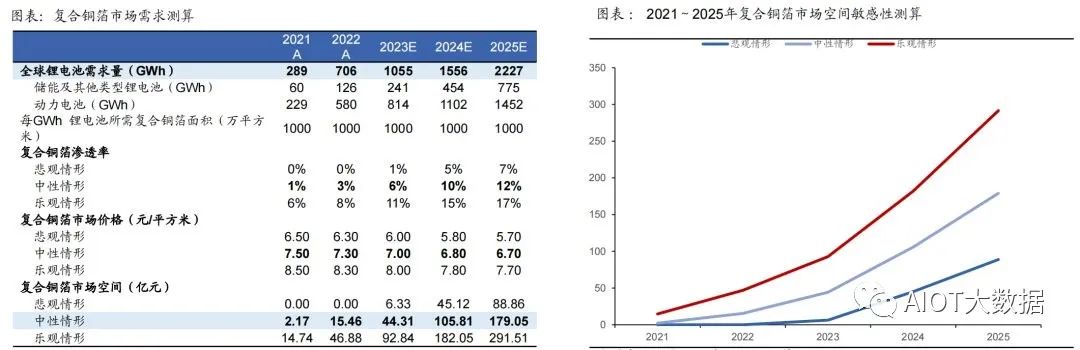

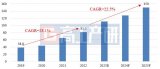

隨著復合銅箔技術進步及應用場景的增加,復合銅箔的市場滲透率將不斷提升,帶來市場需求增量空間。假設:

1)復合銅箔市場滲透率不斷提高,預計2025年達到12%;2)每GWh鋰電池所需的復合銅箔面積假設為1000萬平方米3)同一年度,樂觀情形下,復合銅箔市場滲透率相比中性情形會高出5%,而悲觀情形下則反之。根據我們的中性情景測算,

預計2025年復合銅箔市場空間將達到179.05億元;樂觀情形下,2025年預計復合銅箔市場需求有望突破291億元。

行業趨勢

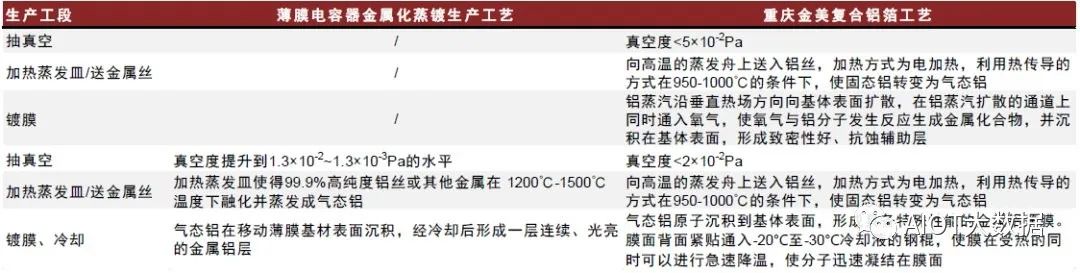

復合鋁箔工藝相對簡單,已經率先實現量產。2022年11月11日,重慶金美新材料舉辦新品發布會,宣布實現8μm復合鋁箔量產。重慶金美新材料對復合鋁箔和復合銅箔均有布局,但率先實現復合鋁箔的量產,主要在于復合鋁箔制造工藝相對復合銅箔要更加簡單,一是復合鋁箔厚度為8μm,相比6μm或6.5μm復合銅箔制造難度更低;二是復合鋁箔的制造工藝一般為蒸鍍法,比復合銅箔主流的磁控濺射+水電鍍的工藝更加簡單。

復合銅箔經濟性強,商業化價值更高。理論上電池正、負極只需要單邊使用復合集流體即可實現斷路效應以改善電池安全性。雖然目前復合鋁箔已經實現量產,復合鋁箔確實可以提升電池體積能量密度,但從降低電池成本和提高質量能量密度角度來看復合銅箔均具備顯著優勢,因此復合銅箔的商業化價值會明顯高于復合鋁箔,復合鋁箔則可能更會在注重體積能量密度的領域應用,如高端3C、無人機等。? ?

復合集流體行業快速推進,2023年有望成為量產元年。復合集流體的發展可以分為三個階段:

1)2017-2022H1為行業研發階段,設備、工藝待定型,行業參與者較少。復合集流體概念最初誕生于某頭部電池企業,其應用面臨材料生產、電池極耳轉印焊兩方面問題。驕成超聲在2017年研發了超聲波滾焊設備,解決了復合集流體極耳焊接的問題;金美早期即開展復合集流體的研發、生產,2018年其復合集流體產品已實現歐洲車企高鎳三元車型的裝車使用;材料本身優越性已經得到驗證,但由于設備、工藝端的不成熟,良率、生產效率成為限制復合集流體量產的瓶頸。

2)2022H2開始,設備成熟、工藝定型,多名玩家入局,進入送樣驗證階段。兩步法設備逐步完善,工藝定型。2022年7月寶明科技率先宣布擴產,勝利精密、納力新材料、元琛科技等企業宣布入局,開始設備購置及送樣。大部分企業有望在2023年走完電池物性測試及循環測試流程。? ?

3)2023年行業將進入量產應用階段,寶明科技贛州基地一期預計在2023Q2投產。公司送樣測試結果反饋積極,在具備規模化供應能力后,有望獲得下游客戶訂單,補齊量產應用最后一環。而其他企業在推進送樣的同時,也在積極進行產能準備,測試送樣通過之后有望快速量產。

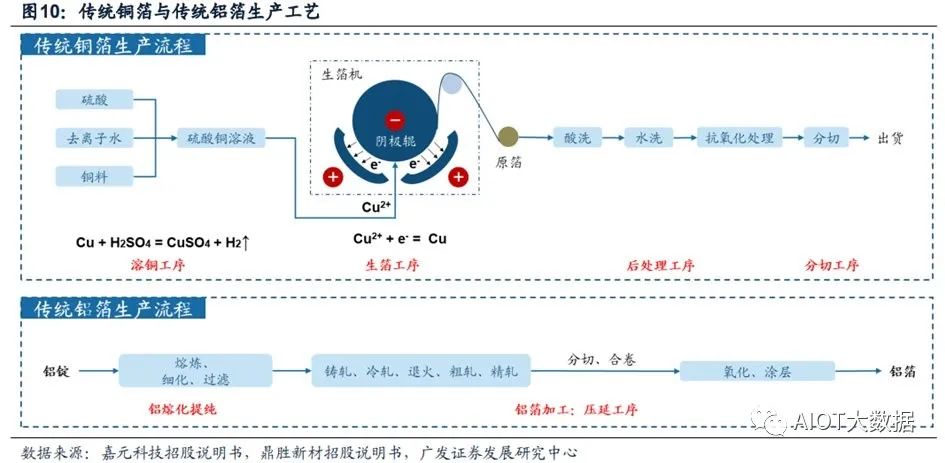

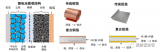

相比傳統集流體的技術路線

傳統鋰電銅箔制造的原材料是電解銅和硫酸,工序包括“溶銅-生箔-后處理-分切”四大步驟。原理來看,鋰電銅箔的生成實質是銅離子在陰極輥表面的電沉積結晶結果,因此陰極輥為鋰電銅箔生產的心臟,其質量直接決定銅箔的品質和厚度。? ?

傳統鋰電鋁箔采用壓延工藝制備,制造原材料是鋁錠,具體工藝流程是先將鋁錠熔化、細化和過濾做提純預處理,再進行鑄軋、冷軋、退火、粗軋、精軋等壓延加工工序,最后分切、氧化、涂層出貨。

由于鋁的熔點為660℃,顯著低于銅的熔點(1083℃),因此復合鋁箔的生產主要采用直接蒸鍍的工藝,將鋁沉積至PET薄膜上即可獲得復合鋁箔;而復合銅箔的生產工藝則明顯更復雜,常見的“兩步法”生產工藝需分為磁控濺射與水電鍍兩個步驟以將銅沉積至薄膜上。因此,復合鋁箔的生產工藝更成熟易行,相對復合銅箔的生產過程來說缺陷與不足更少,有望更早實現量產。

復合鋁箔生產工藝圖:

復合銅箔生產工藝圖:? ?

真空反應鍍膜工序與真空鍍鋁工序原理幾乎一致,區別在于真空反應鍍膜工序中將鋁絲氣化后通入氧氣,使基體表面沉積氧化鋁,作為致密性好的抗蝕輔助層;真空鍍鋁工序則將氣態鋁直接沉積至基體表面,完成復合鋁箔的生產。同時,復合銅箔的生產工藝與已相對成熟的薄膜電容器金屬化蒸鍍工藝流程十分類似。與電容器薄膜金屬化蒸鍍工藝相比,復合鋁箔的生產工藝在真空度的要求上相對更低、蒸鍍溫度也更低,規模化量產及產能推進障礙較小。

區別于傳統箔類制造,復合集流體采用鍍膜新工藝。由于高分子材料大多為不導電的絕緣體,無法直接進行電鍍,需要先對高分子材料進行預處理使其表面沉積一層導電的金屬膜。因此,復合集流體的制備核心在于如何在高分子材料基膜上鍍一層兼具均勻性和致密性要求的金屬薄膜。難點即為膜加工技術工藝壁壘,有別于傳統箔類的技術底層邏輯。? ?

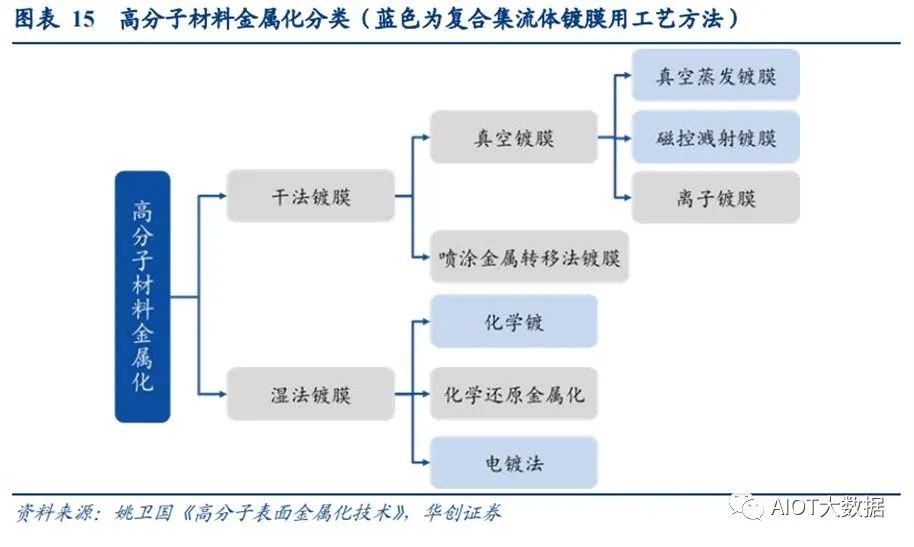

高分子材料金屬化鍍膜的方法可以分為干法鍍膜、濕法鍍膜(待鍍件浸入在溶液中)兩大類,其中干法鍍膜常用的為真空鍍膜,包括真空蒸發鍍膜、磁控濺射鍍膜、離子鍍膜;濕法鍍膜最典型的為化學鍍、電鍍。

1、磁控濺射:磁控濺射是一種常用的物理氣相沉積(PVD)的方法,具有沉積溫度低、沉積速度快、所沉積的薄膜均勻性好,成分接近靶材成分等眾多優點,但效率低導致鍍膜成本高。其工作原理是:在高真空的條件下,入射離子(Ar+)在電場的作用下轟擊靶材,使得靶材表面的中性原子或分子獲得足夠動能脫離靶材表面,沉積在基片表面形成薄膜。磁控濺射工藝在各類功能薄膜、微電子、裝飾領域、機械工業、光學等領域均有成熟應用。

2、真空蒸鍍:真空蒸發鍍膜是真空鍍膜技術中開發時間最早,應用領域最廣的一種薄膜沉積方式。蒸鍍效率高,但蒸發溫度高對材料要求高。其工作原理是在真空環境下加熱鍍膜材料,使它在極短時間內蒸發,蒸發的鍍膜材料分子沉積在塑料表面上形成鍍膜層。根據蒸發源即加熱能量來源的不同,可分為電阻蒸發鍍膜、電子束蒸發鍍膜、感應加熱蒸發鍍膜、脈沖激光沉積鍍膜等。? ?

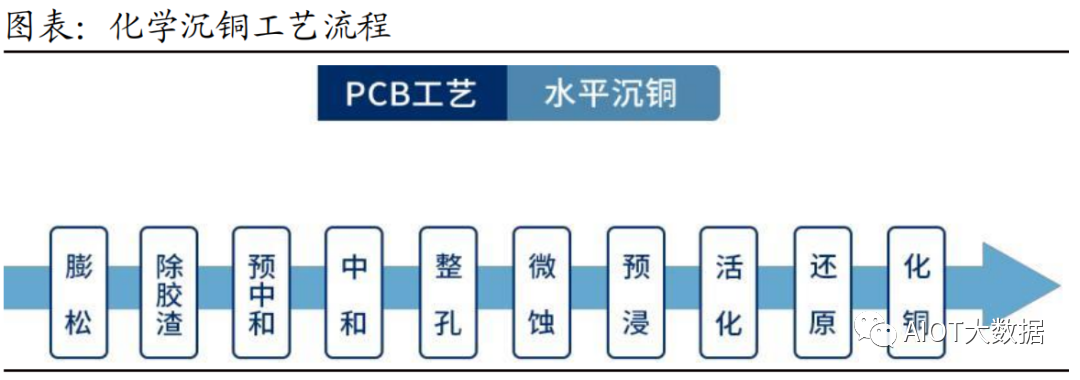

3、水電鍍:電鍍過程為氧化還原過程,利用電流電解作用將金屬沉積于電鍍件表面,形成金屬涂層。水電鍍速度快,生產效率高,但加工材料受限。具體來說,將待加工的鍍件接通陰極放入電解質溶液(例如硫酸銅)中,將金屬板接通陽極(例如銅球),在外界直流電的作用下,金屬銅以二價銅離子的形式進入鍍液,并不斷遷移到陰極表面發生還原反應,在陰極上得到電子還原成金屬銅,逐步在鍍件上形成金屬銅鍍層。

4、化學鍍:化學鍍是指在基礎液中添加適量的某種特定還原劑,使待鍍的金屬離子在高分子材料基體表面的自催化作用下還原成鍍膜層的金屬沉積過程。一般工序流程為:1)對待鍍件進行前處理工序,包括去應力處理,除去待鍍件表面的油污;2)對其表面進行粗化、活化或敏化活化處理;3)進行化學鍍工序。化學鍍鎳應用較廣,通過在零件表面沉積一層非磁性高耐蝕非晶態鍍層,可使電子、通訊設備中微小部件防腐耐磨,廣泛應用于手機通信設備、汽車等領域。

復合集流體加工一般包含“打底+增厚”兩個主要過程。“打底”即在基材表面形成金屬薄膜的種子層(厚度為納米級),目的是增強鍍膜與基材之間的結合力,尤其對于復合銅箔而言,因為鋰離子電池在負極材料脫欠將產生明顯的膨脹-收縮應力,容易導致金屬鍍層與基材在界面處脫離;同時,由于匯集電流是集流體的基本功能之一,銅箔的阻值與厚度呈反比,種子銅層需要再次通過“增厚”到微米級以滿足電池一定的充放電性能。? ?

行業壁壘

1、復合銅箔產品結合力不足,界面問題是關鍵。當前復合銅箔產品多存在聚合物薄膜與銅層之間結合力差、表面缺陷多等問題,導電性能不佳,使用過程中容易出現銅層脫落的問題。常見的解決方法是在聚合物薄膜與銅層之間添加膠黏層,但此方法增加了工藝復雜性,且膠黏層在使用過程中易融出至電解液中,降低粘結力的同時影響電池性能。如何有效地解決銅層脫落問題是復合銅箔提高產品性能的關鍵問題。

2、復合銅箔生產工藝效率較低、良率較低,如何降本成為核心問題。前端濺射方面,現有磁控濺射技術需要多次鍍膜循環,效率較低;同時會多次將基材拉伸、卷繞,易發生褶皺不良;從成本角度來看,磁控濺射的過程中靶材易濺射到薄膜以外的地方,造成浪費、增加額外成本。后端成長方面,當前水電鍍技術尚存許多不足與缺陷,如導電輥易形成鍍銅層顆粒、刺破或劃傷薄膜,張力控制困難、薄膜易褶皺變形等,導致復合銅箔產品良率大幅下降,嚴重影響整體生產效率。

3、復合銅箔當前厚度制約其裝電池后的經濟性。根據測算,對于具有1μm銅+4.5μmPET+1μm銅結構的復合銅箔,其主材成本約為1.12元/平米,較6微米傳統銅箔下降超過60%;復合銅箔總生產成本有潛力降低至3.10元/平米,較6微米傳統銅箔下降約10%。但由于復合銅箔加工成本明顯高于傳統銅箔,復合銅箔總生產成本較4.5微米傳統銅箔高約15.5%,生產成本暫無優勢。進一步地,由于目前主流1μm銅+4.5μmPET+1μm銅結構的復合銅箔總厚度約6.5微米,體積能量密度較傳統銅箔更小,而銅箔在電池BOM成本中占比僅為8%左右,因此導致其按照鋰電池Wh成本計算,優勢并不明顯。若能進一步減少聚合物層厚度,比如1μm銅+2μm聚合物+1μm銅則有助于提高鋰電池體積能量密度,實現進一步的降本。? ?

4、PP需增強耐高溫性能,PET需減薄及增強耐腐蝕性。當前市場主流PET薄膜厚度在4μm以上,而PP膜已實現2μm產品的生產,我們認為主要因為PP膜已在薄膜電容器行業中實現大量應用,生產工藝的研發與迭代領先PET薄膜。理論上,PET同樣能薄至2μm;考慮到PET材料市場價明顯低于PP材料,且具有更佳的耐高溫性能與絕緣性能,我們認為PET拉伸工藝的發展與迭代或將為復合集流體的發展帶來新的機遇。? ?

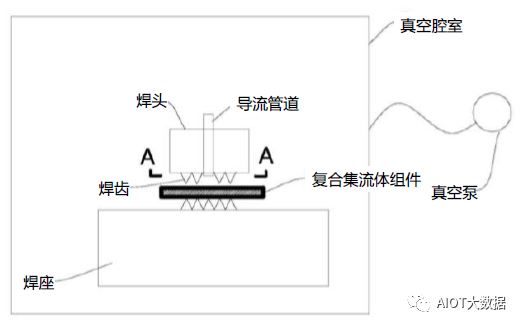

5、復合集流體特殊結構使得極片焊接工藝需要改進。當前行業常用的復合集流體焊接方式為超聲焊接,但超聲波能量有限,傳統工藝難以將由數十層的復合集流體做成的電芯極耳焊接在一起,易導致焊接不牢固;同時復合集流體表面的金屬層較薄,易導致焊接結合力差,進而容易引起復合集流體外接金屬極耳的虛焊現象,增大電池的內阻,后續電池充放電過程中溫度易升高。如何對復合集流體實現高效焊接并解決虛焊、結合力差等問題決定了復合集流體的產業化與應用速度。部分下游電池公司也針對此痛點進行了相關研發。? ?

產業鏈

復合集流體位于電池產業鏈中游位置。產業鏈上游為原材料與設備廠商,原材料主要包括金屬鋁、銅,以及pp或pet基膜。在設備方面主要分為磁控設備和電鍍設備,下游方面主要包括動力電池、儲能電池和消費電池等廠商。? ?

?

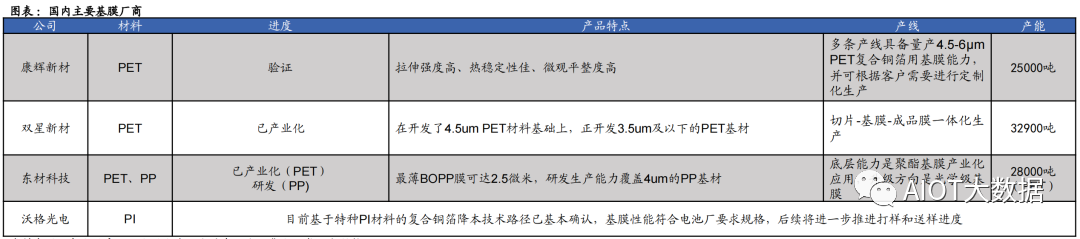

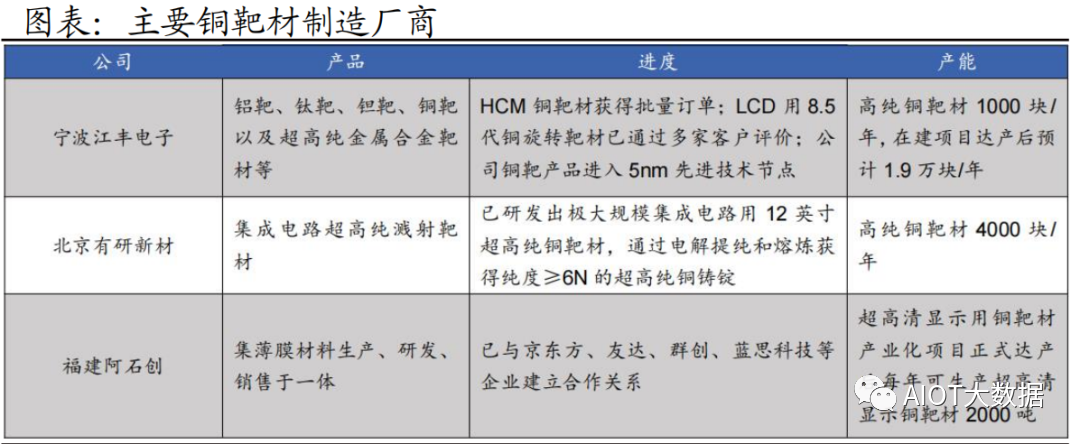

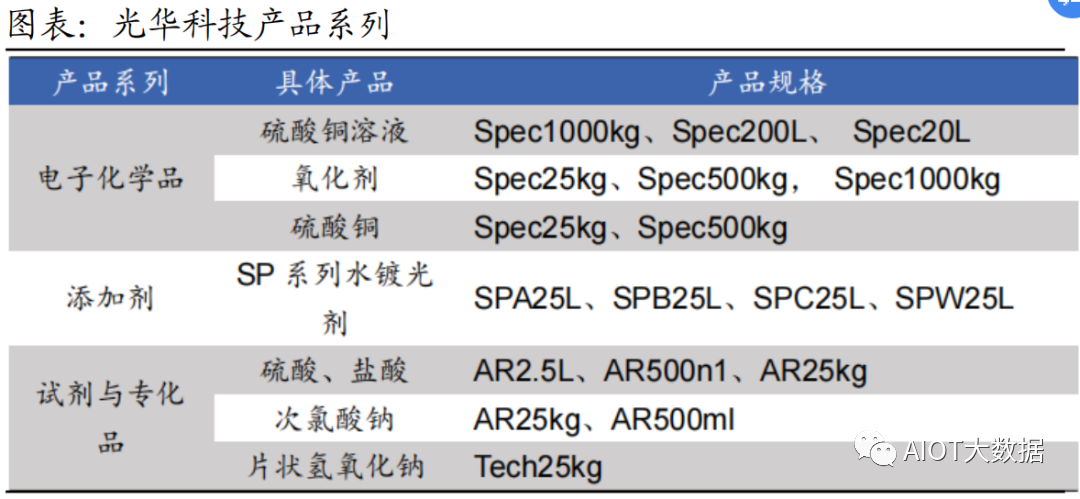

上游原材料主要包含PET/PP基膜、濺射銅靶材及鍍銅化學品等:基膜廠商主要包括雙星新材、東材科技等;濺射靶材廠商主要包括阿石創、有研新材等;鍍銅化學品的主要生產廠商為光華科技及三孚新科。

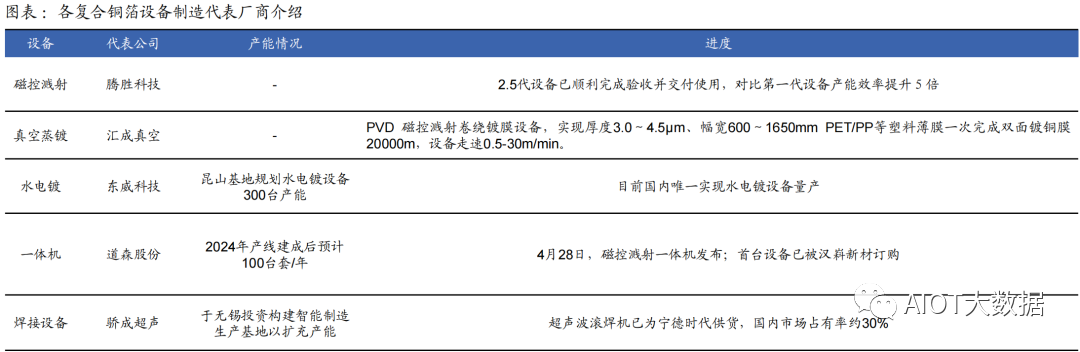

生產設備主要有復合銅箔制造設備(磁控濺射設備、真空蒸鍍設備、水電鍍設備等)、復合銅箔一體機及超聲波焊接設備,主要參與廠商包括東威科技、道森股份、騰勝科技、驕成超聲等。中游制造環節,傳統電解銅箔廠商中一科技、諾德股份及金美科技、寶明科技、英聯股份等新進入者都有參與。

鋰電池為復合箔材主要下游應用領域,龍頭電池廠商包括寧德時代、比亞迪、國軒高科等。

1、復合銅箔設備:

復合銅箔主流生產工藝未定,部分制造設備處于0-1的階段。從需求側來看:下游電池廠商對復合銅箔試樣積極性較高,對于復合銅箔的設備的需求逐步落地;從供給側來看:復合銅箔設備正處于進口替代階段。國產設備制造商正快速追趕外資制造商的步伐,產品競爭力大幅提升,有望實現復合銅箔制造設備的國產化替代。? ?

復合銅箔應用于鋰電池制造需額外一道極耳轉印焊工藝。傳統銅箔在應用于下游鋰電池制造時需通過預焊實現多層極耳箔材的連接,再通過終焊將多層極耳箔材和連接片焊接。復合銅箔高分子基膜的絕緣性決定電池極耳箔材只有與復合銅箔的銅層相連接才能實現電流的傳輸。而極耳與復合銅箔之間焊接難度大,強度低,傳統焊接方法難以滿足應用需求。因此,基于超聲滾焊的極耳轉印焊技術是復合集流體重要的應用工藝。

復合銅箔需求提升有望拓寬上游復合銅箔設備市場空間,2025年超百億設備空間。

復合銅箔設備細分市場格局迥異,騰勝科技、東威科技與驕成超聲在各自領域具備優勢地位,國產替代進口大勢所趨。從制備方法層面:磁控濺射+水電鍍的兩步法是目前主流選擇,但一步法與三步法仍在快速迭代追趕,并未形成定局。從工藝維度來看:

1)國內磁控濺射設備市場騰勝科技和洪田科技較為領先;

2)而真空蒸鍍設備市場未出現明顯龍頭企業,匯成真空、道森股份(一體機)等均有所布局;

3)水電鍍設備分為垂直電鍍和水平電鍍兩類,復合銅箔制備所需的水平電鍍設備,國內廠商東威科技具備相應量產能力;? ?

4)在一步法設備上,道森股份已于4月發布磁控-蒸鍍一體機設備,三孚新科量產型一步式全濕法復合銅箔電鍍設備成功出貨,二者均兼容PET、PP基膜;

5)在電池端的焊接設備上,驕成超聲超聲波滾焊機已為寧德時代供貨,超聲焊接設備市場占有率達到30%。

2、基膜:PET、PP、PI三種材料

復合銅箔主要使用PET、PP和PI三種高分子材料替換部分銅材,三種材料各有優劣。

1)PET材料熔點高且韌性好,在磁控濺射環節穩定性較好,改善性能后常溫下循環性能優于PP材料;

2)PP材料密度最低,可最大幅度提高能效且耐酸堿性能及高溫循環表現優異,但熔點和機械強度不如PET,在磁控濺射環節基膜易被刺穿,與銅的結合性問題仍有待突破;

3)PI材料性能優異,但成本過高難以推廣。

寶明科技PET銅箔產能穩步推動,預計2023年Q2實現量產,PP路線亦加速推進。以生產規模和產品種類來看,BOPET薄膜前4大供應商分別是杜邦帝人、東麗(Toray)、三菱化學(MitsubishiChemical)、SKC,BOPP薄膜主要由Taghleef、GettelGroup、Innovia(CCLIndustries)等廠商生產。杜邦帝人等4家公司的BOPET產能約占全球產能43%,1995年一度達到58%。隨著新廠家的不斷加入,4大廠商的產能份額正逐步減少,集中度逐步發散。日本東麗公司產品應用于普通工業用材料、包裝材料與磁性材料;帝人杜邦主要生產用于包裝、電器、光學電子等市場的聚酯薄膜產品;三菱化學主要產品包括電子電器、包裝膜等;SKC在韓國長期占據磁記錄、光記錄介質市場的榜首地位,并在全球市場占據了相當大的份額。BOPP薄膜由少量跨國大型企業與大量區域型中小企業組成,包括Taghleef、GettelGroup、Innovia(CCLIndustries)、ObenGroup和福建福融新材,韓國東麗也有產能擴充,2021年全球CR5達16%。從銷量來看,亞太地區對BOPP產品需求最大,份額約占68%左右,其次為歐洲地區,約占13%左右。? ?

雙星新材、康輝新材為國內主要PET基膜生產廠商,東材科技、沃格光電分別前瞻布局PP基膜與PI基膜領域。近兩年,雙星新材、康輝新材、東材科技等企業基于在高分子膜材上的多年技術積累,快速開拓PET/PP基材的研發生產與市場開發。在復合銅箔用基材上基本實現了對日本東麗等傳統行業龍頭的部分國產化替代。

康輝新材自2020年開始對PET復合銅箔用基膜進行立項開發。其利用集團全產業鏈優勢,使用自有PTA、MEG,自主研發功能性母粒,產線配備CCD在線瑕疵檢測設備,結合自主創新的工藝技術,其自主研發的PET復合銅箔用基材具有拉伸強度高、熱穩定性佳、微觀平整度高等特點。雙星新材目前首條PET復合銅箔膜項目已調試投產,在密實度、延展性方面優勢顯著。? ?

東材科技目前擁有3條PP膜產線,其中一條可生產超薄型PP薄膜,年產能約為1,500-2,000噸,并已向法拉電子、豐明電子等國內知名新能源用電容器廠商穩定供貨,結合當前在建2條產線預計總產能可達4500-5000噸/年。此外,沃格光電也已確認進入PI基膜領域,或將同時涉及PI基膜與成品復合銅箔領域。

雙星新材為全球聚酯薄膜的最大生產商,目前已形成光學級聚酯材料、新能源材料、可變信息材料、PETG熱收縮膜、聚酯功能膜五大發展布局。PET銅箔基膜4.5μm厚度與公司原有信息材料膜厚度相似,豐富的聚酯薄膜生產經驗使公司在PET基膜領域具備技術優勢,當前雙星新材借助前期積累加速布局復合銅箔生產領域。

高端PET薄膜進口依賴度較大,目前尚未完全實現國產替代。由于單獨開發優化的邊際成本較高,目前我國市場外售的PET銅箔基膜并未有過獨立開發和優化,高端PET基膜主要依靠海外進口,日本東麗、三菱等占據主要份額。分結構看,我國聚酯薄膜進口種類主要為高附加值的特種功能性聚酯薄膜,出口則多為普通包裝用途。2015-2020年我國進口高附加值的特種功能性聚酯薄膜數量整體保持增長趨勢。2021年,我國出口PET薄膜量略高于進口量,進口金額約兩倍于出口金額,進口單價較出口單價高出約141.9%,國產PET基膜仍有較大高端化空間。

3、其他輔材

(1)銅靶材

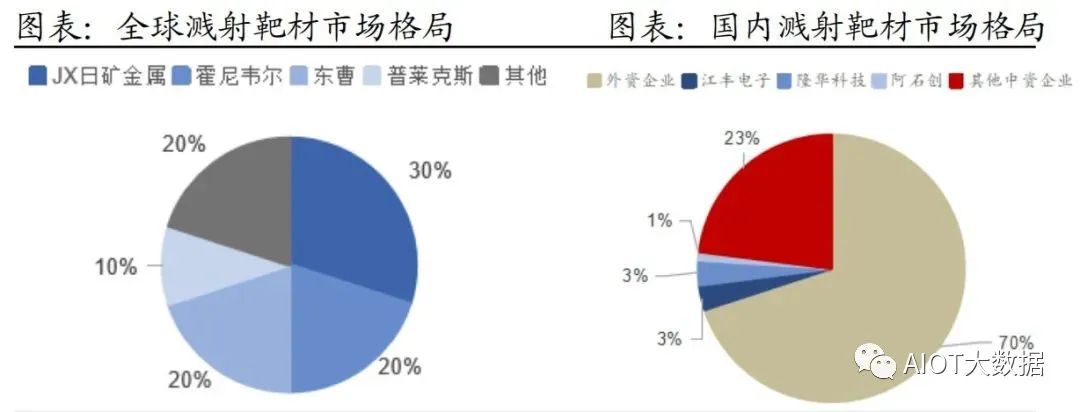

高純銅靶材為優良濺射材料,市場集中度高為世界巨頭壟斷,國內廠商成長較為迅速。濺射靶材是一組主要用于薄膜鍍膜的特殊材料,高純銅靶材是高純度銅經過熔煉、鍛造、軋制和熱處理等工藝后的產物,是真空鍍膜行業的優良濺射材料。高純銅材料具有電阻率低、導電性好等優勢。靶材市場集中度高,主要被世界巨頭壟斷。? ?

國內市場起步較晚,少數廠商突破技術門檻。目前,全球濺射靶材市場的龍頭企業主要有JX日礦金屬、霍尼韋爾、東曹和普萊克斯,市場份額分別為30%、20%、20%和10%,合計壟斷了全球80%的市場份額。國內企業雖然處于國產替代初期,但頭部廠商成長迅速,如江豐電子、隆華科技、阿石創、有研新材等公司掌握了濺射靶材生產的核心技術,國產鋁、銅、鉬等靶材逐漸嶄露頭角,填補了國內在濺射靶材領域的空白,其中復合銅箔生產原料之一的銅靶材主要龍頭公司為阿石創、江豐電子及有研新材。

(2)鍍銅化學品

按反應類型分,鍍銅工藝主要分為物理沉積(PVD)法與化學鍍銅法,二者均需要鍍銅化學品參與。PVD法主用化學品為電鍍液,化學鍍銅法主用化學品為化學鍍銅液。? ?

1)電鍍液:電鍍液主要應用于PVD兩步法、三步法中的水電鍍步驟。PET基膜經過磁控濺射(真空蒸鍍)后具有導電性,將其浸入電鍍液中正反兩面通電即可進行金屬化沉積。

2)化學鍍銅:還原劑化學鍍銅工藝通過特殊的化學銅鍍液配合,只需一步即可完成PET銅箔生產。化學鍍銅是指在具有催化活性的表面上,通過還原劑的作用使銅離子還原析出形成銅層的金屬化過程,成品銅層致密,與基材間具有極佳的結合力,且可以解決邊緣效應,提升銅箔均勻性。

光華科技為電鍍液廠商龍頭,三孚新科專注化學鍍銅化學品開發。光華科技為國內少數提供電鍍液的企業,目前正在加快推進PET鍍銅專用化學品的應用與整套化學品解決方案推廣;公司的PCB藥水可應用于水平沉銅、垂直沉銅等電鍍環節,針對PET復合銅箔后道水平鍍銅工藝技術優勢明顯;此外,此類電鍍液在化學鍍銅一步法中也可以應用。目前國內從事PET鍍銅專用化學品的開發的公司為三孚新科,公司正在積極推進復合銅箔電鍍專用化學品的測試工作,目前總體進展順利,預計2023年可能有PET鍍銅產品批量訂單。? ?

4、制造端

目前復合銅箔進入產業化量產前夕,部分廠商已進入驗證階段,產業啟動信號明顯。中游銅箔廠商穩步擴建產能,積極推動復合集流體的研發與送樣驗證。目前生產復合銅箔的廠商主要分為傳統鋰電銅箔生產商及技術上具備共同性適合轉型至復合銅箔領域的兩類參與者。前者主要包括諾德股份、嘉元科技、中一科技等,此類公司已通過原有業務與下游客戶建立深度合作,有望憑借市場優勢實現業務條線從傳統銅箔到復合銅箔的順利轉移。后者主要包括寶明科技、英聯股份、雙星新材、阿石創等,此類公司一般主營復合銅箔相關業務,通過ITO鍍膜、PET基膜制造等原有技術積累跨業進入復合銅箔制造領域。

目前布局復合銅箔的廠商中,寶明科技、金美新材、英聯股份進度較快;雙星新材量產首條線產品完成開發,已有部分意向訂單;萬順新材已送下游客戶認證但尚無訂單。漢嵙新材已采購道森的磁控濺射一體機,調試完成后有望積極送樣;三孚新科已具備產業化條件,一步法全濕復合銅箔電鍍設備已出貨。? ?

目前國內復合銅箔制造廠商中重慶金美、寶明科技進度較快。寶明科技復合銅箔產品已送樣多家客戶,贛州項目一期達產后預計實現年產能1.5-1.8億平。從產能布局看重慶金美規模較大,公司布局復合銅箔較早,2019年進入多功能復合集流體薄膜材料領域,2020年與寧德時代開始合作,目前一期總投資15億元,年產能3.5億平,二期、三期規劃2025年形成產值100億元。其他公司中,廈門海辰一期投資10.5億建設年產2.1億平復合銅箔及0.73億平復合鋁箔產線;雙星新材2020年著手PET復合銅箔立項,計劃2025年完成5億平米項目建設。

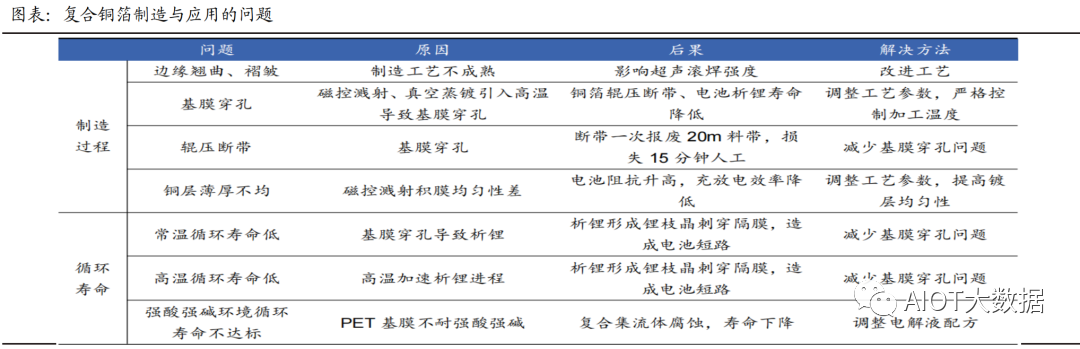

復合銅箔制造過程中的難題

復合銅箔制造與應用仍有諸多問題亟待解決。從制造角度而言,復合銅箔加工過程中,會出現翹曲、褶皺,箔材穿孔,輥壓斷帶以及鍍層厚度不均的問題:箔材邊緣翹曲、褶皺將會影響下游電池端極耳轉印焊的強度,進而影響鋰電池性能表現。而磁控濺射、真空蒸鍍造成的基膜穿孔進一步會導致復合銅箔輥壓過程中出現斷帶現象。輥壓過程中每出現一次斷帶,就需要報廢近20m的料帶且耗時15分鐘進行人工接帶處理,嚴重影響成品良率和最終成本。除此之外,復合集流體的銅鍍層厚薄不均將會導致鋰電池的阻抗變大,進而降低電池充放電效率;從下游應用而言,復合銅箔在高溫環境和強酸強堿環境下的循環性能表現有待提升:? ?

常溫循環下,PET/PP銅箔循環壽命在2000/1850圈左右;

高溫循環下,下降到1350/1450圈左右;

而在強酸、強堿電解液環境下,PET銅箔循環壽命只有800圈左右。距離鋰電池常規循環壽命要求常溫2500圈,高溫1800圈仍有一定差距。

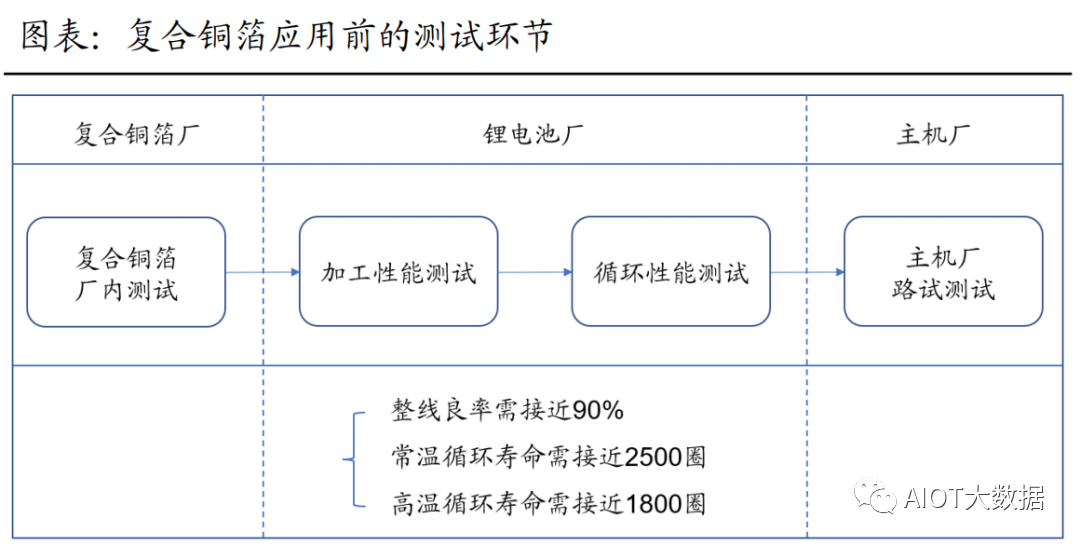

復合銅箔大規模應用前需通過三道測試環節,多數復合銅箔廠商仍處于電池廠測試階段。在復合箔材實際大規模應用于鋰電池生產之前,需要經過加工性能評測、循環性能評測以及主機廠路試評測。加工性能評測用時較短,需要數周時間,復合銅箔加工的整線良率需達到約90%方達到大規模量產標準;而循環性能評測用時較長,需要3-6月時間,測試標準為電池在100%-80%的容量衰減區間內所能循環的圈數,鋰電池循環圈數需達到2500圈(常溫)/1800圈(高溫)方達到實際應用標準。當通過了加工性能評測與循環性能評測后,由同批次電池制成的模組會被提交至下游主機廠進行路試評測,最終收到合格反饋后,復合箔材才具備大規模應用量產的條件。? ?

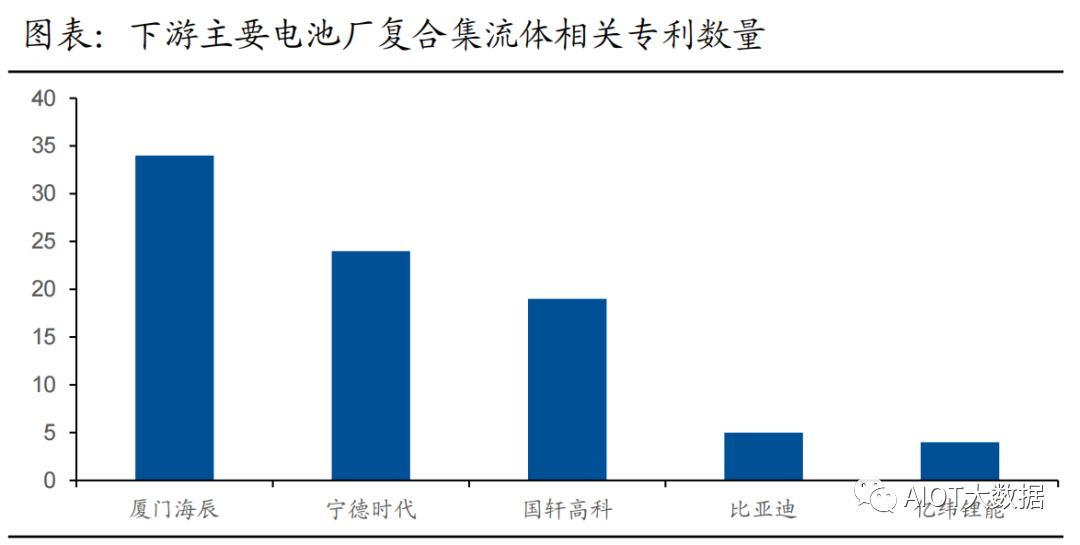

下游電池廠積極推進復合銅箔測試與布局進程。復合銅箔可應用于下游動力電池、儲能以及消費電子的制造。動力電池領域,寧德時代、比亞迪、國軒高科、億緯鋰能等多家動力電池廠積極推進復合集流體相關專利布局。其中,寧德時代合計持有復合集流體相關專利24項,間接持股金美新材,并收到包括重慶金美在內多家復合銅箔廠商送樣。比亞迪合計持有復合集流體相關專利5項,現積極測試驗證下游廠商送樣。國軒高科合計持有復合集流體相關專利19項。億緯鋰能合計持有流體相關專利4項;儲能領域,廈門海辰在謀劃布局復合集流體相關專利的同時進行復合銅箔產線的研發與建設,合計持有復合集流體相關專利34項,規劃復合銅箔產線8條

?

廣汽埃安發布彈匣電池槍擊測試,復合集流體安全性能表現亮眼。2023年3月30日,廣汽埃安發布彈匣電池技術2.0,公布全球首次實現電池整包槍擊不起火的試驗結果,首次解決多電芯順勢短路、爆裂性破壞等極端環境下的電池安全難題。通過超穩電極界面、阻熱相變材料、電芯滅火系統等一系列安全技術,實現極致電池安全防護。其中超穩電極界面搭載復合集流體材料,在電池快速升溫時坍塌,阻止電流繼續通過,進而起到降低電池升溫速率的效果。在納米陶瓷材料、復合集流體以及耐氧化阻燃劑的防護下,能有效降低熱失控狀態下的電芯升溫速率近20%。

1)從設備端來看:磁控濺射以及水電鍍設備是復合銅箔生產中不可或缺的關鍵生產要素。其中,洪田科技(道森股份子公司)復合銅箔設備研發項目進展較為順利,公司的磁控濺射一體機可以一次性完成基膜雙面鍍1um銅箔,無需水電鍍環節,預計今年一季度完成設備組裝調試。東威科技為國內唯一實現復合銅箔水電鍍設備量產企業,掌握設備關鍵技術與核心參數,先入者優勢明顯;

2)從材料端來看,PET材料在實際應用中仍有箔材穿孔、不耐強酸強堿等諸多問題需要改進,PP材料與銅的結合性有待加強。具有基膜生產經驗和關鍵技術,能在良率改進的關鍵問題上進行攻關的廠商具有明顯競爭優勢,雙星新材具備先發優勢;

3)具有上下游整合能力以及進度領先的企業,若能解決復合銅箔的良率與成本的權衡問題,也將具有重大競爭優勢。相關公司:寶明科技、英聯股份、萬順新材、阿石創、重慶金美等。? ?

審核編輯:黃飛

?

電子發燒友App

電子發燒友App

評論