來源:微計(jì)算機(jī)信息,作者:管京周;李世平;陳世偉;熊楠

1 引言

在鐵路的現(xiàn)代化建設(shè)中,鐵路的安全是首先需要解決的問題。隨著鐵路建設(shè)的發(fā)展,以往靠巡道工進(jìn)行鐵軌檢測的方式在許多新建的鐵路線上,因站點(diǎn)間的距離太長而無法實(shí)施。另外,火車的大幅度提速也給巡道工造成更大的危險(xiǎn)。現(xiàn)狀迫切需要實(shí)施鐵軌狀態(tài)的自動(dòng)化檢測,以代替以往的人工檢測。由于人工對(duì)鐵軌進(jìn)行探傷的危險(xiǎn)性大、效率低,并且有可能出現(xiàn)誤檢。因此,本 National Instruments公司的虛擬儀器開發(fā)平臺(tái)LabVIEW,設(shè)計(jì)了一個(gè)基于LabVIEW的鐵軌損傷檢測系統(tǒng),以實(shí)現(xiàn)人工探傷向自動(dòng)化探傷的轉(zhuǎn)變。

2 檢測系統(tǒng)原理

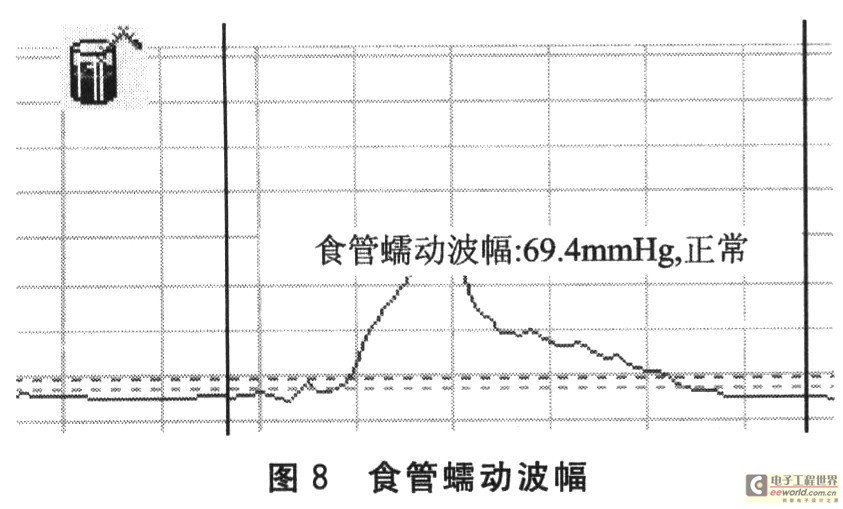

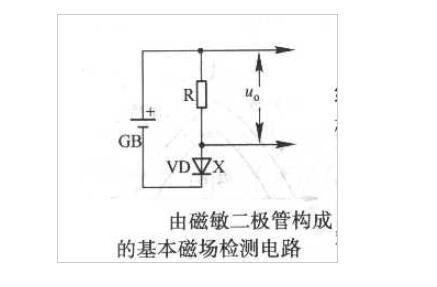

本系統(tǒng)主要采用漏磁場檢測法,其基本原理是利用勵(lì)磁磁場和缺陷相互作用產(chǎn)生的漏磁現(xiàn)象來檢測鐵軌表面的裂紋或損傷。實(shí)驗(yàn)證明,在交變 磁場的作用下,在役鐵磁性工件的缺陷和夾雜部位,會(huì)產(chǎn)生磁疇歸一現(xiàn)象, 并在其上出現(xiàn)漏磁場。當(dāng)鐵質(zhì)材料磁化至深度飽和時(shí),在缺陷位置或內(nèi)應(yīng) 力相對(duì)集中的地方,金屬導(dǎo)磁率最小,磁導(dǎo)率的降低,使磁阻將增加并產(chǎn) 生磁場畸變。采用磁敏檢測探頭檢測這一漏磁場可獲得反映裂紋或損傷狀 況的特征信息,通過對(duì)裂紋漏磁場特征信息即裂紋或損傷檢測信號(hào)峰值之 間的定量分析,便可獲得裂紋或損傷大小及位置等信息。

3 系統(tǒng)組成

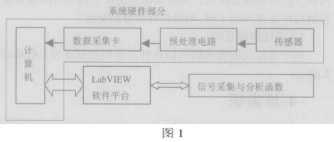

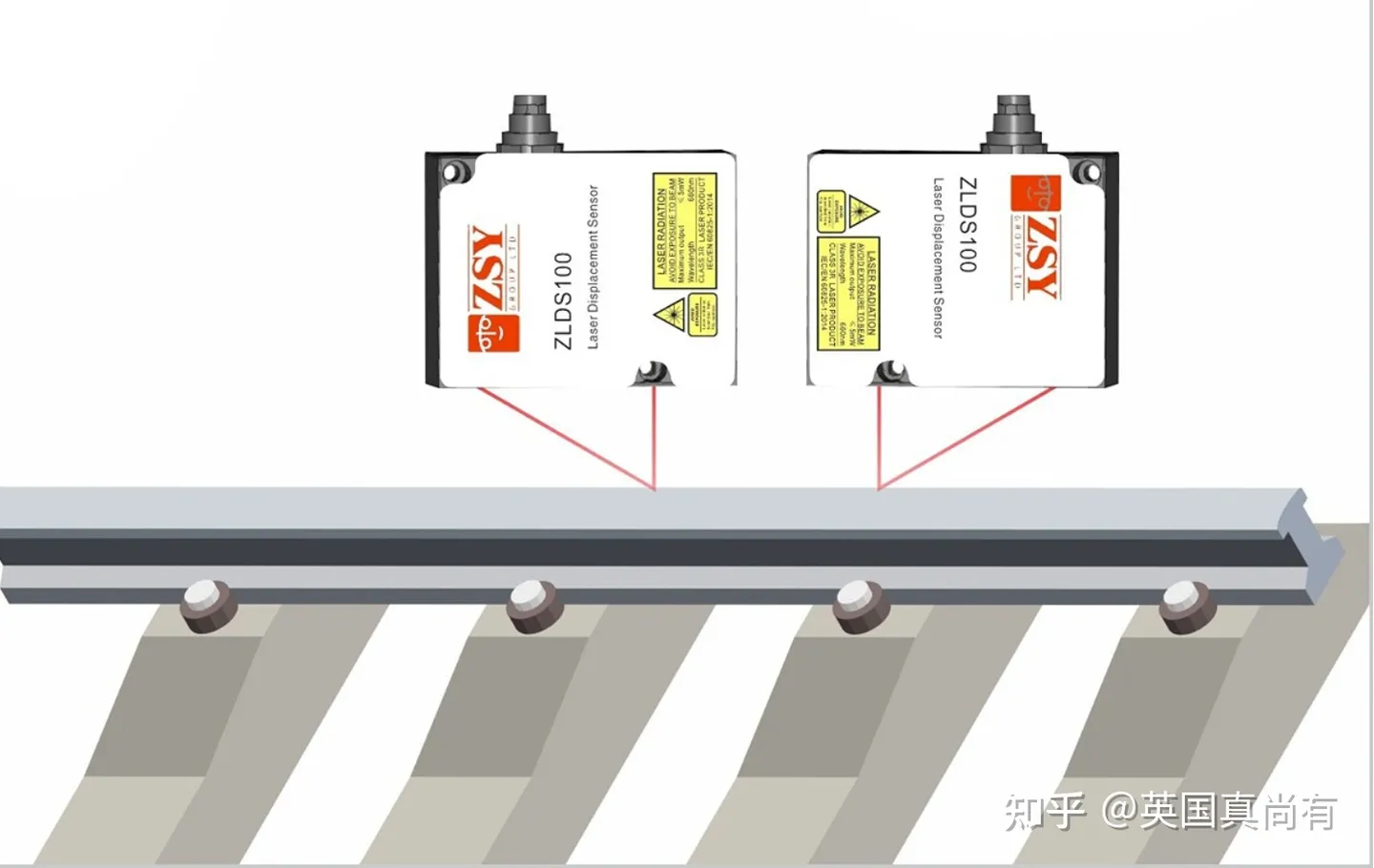

定量檢測系統(tǒng)主要由探傷傳感器、預(yù)處理電路、數(shù)據(jù)采集卡和PC 計(jì) 算機(jī)等組成,如圖1 所示:

其中探傷傳感器采用西安現(xiàn)代非線性科學(xué)應(yīng)用研究所研制開發(fā)NDWL 電渦流傳感器以取得裂紋或損傷缺陷信號(hào),這種傳感器在供電要求為AC 5V 4KHz,使用溫度范圍為-40CO 到+50CO,在正常情況下,輸出為零,如遇 有金屬材料裂紋或表面損傷,可輸出3~10mv 的交流信號(hào)。

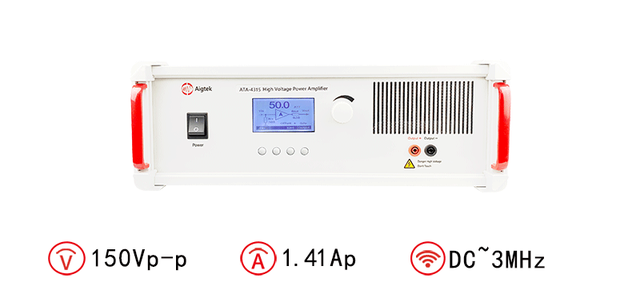

預(yù)處理電路由濾波器、信號(hào)放大器等組成,用于對(duì)探傷傳感器輸出 信號(hào)的調(diào)理。 數(shù)據(jù)采集卡采用凌華推出高速高精度海量儲(chǔ)存數(shù)據(jù)采集卡PCI- 9820,凌華PCI-9820 卡是一塊高速、高分辨率、高容量的PCI 數(shù)據(jù)采集 卡,配備兩組模擬輸入端,具備同步采集的功能。當(dāng)兩組模擬輸入同時(shí)使 用時(shí),采樣頻率最高可達(dá)65 MS/s,而當(dāng)采集一組模擬輸入,采樣頻率最 高可達(dá) 130 MS/s,并且具備14 bits 的分辨率。同時(shí)凌華數(shù)據(jù)采集卡提 供了全新 Labview 驅(qū)動(dòng)程序PCIS-LVIEW PnP。三部分與計(jì)算機(jī)硬件連接 如圖1 虛線內(nèi)所示。

數(shù)據(jù)傳輸總線使用通訊轉(zhuǎn)換卡RS-485,RS-485 具有抗干擾能力強(qiáng)、 傳輸距離遠(yuǎn)、傳輸速度快等優(yōu)點(diǎn)。RS485 能實(shí)現(xiàn)電平隔離,隔離電壓為 1000V。通訊波特率300bps-2Mbps。

由于探傷傳感器輸出的信號(hào)強(qiáng)度較弱,而且常伴有干擾信號(hào),所以在 預(yù)處理電路中對(duì)此信號(hào)需要進(jìn)行濾波、放大等處理,使之達(dá)到A/D 轉(zhuǎn)換器 輸入電平的幅度要求。處理過的信號(hào)經(jīng)數(shù)據(jù)采集卡進(jìn)行A/D 轉(zhuǎn)換,將模擬 信號(hào)轉(zhuǎn)換成數(shù)字信號(hào)送入計(jì)算機(jī)中進(jìn)行分析處理。

4 軟件設(shè)計(jì)

4.1 軟件開發(fā)平臺(tái)

軟件設(shè)計(jì)采用美國NI 公司的LabVIEW 軟件開發(fā)平臺(tái),LabVIEW 是美國 國家儀器(NI)公司開發(fā)的一種基于圖形程序的虛擬儀表編程語言,其在 測試與測量、數(shù)據(jù)采集、儀器控制、數(shù)字信號(hào)分析、工廠自動(dòng)化等領(lǐng)域獲 得了廣泛的應(yīng)用。LabVIEW 程序稱為虛擬儀器程序(簡稱VI),主要包括 兩部分:前面板(即人機(jī)界面)和方框圖程序。前面板用于模擬真實(shí)儀器 的面板操作,可設(shè)置輸入數(shù)值、觀察輸出值以及實(shí)現(xiàn)圖表、文本等顯示。

框圖程序應(yīng)用圖形編程語言編寫,相當(dāng)于傳統(tǒng)程序的源代碼。其用于傳送 前面板輸入的命令參數(shù)到儀器以執(zhí)行相應(yīng)的操作。LabVIEW 的強(qiáng)大功能在 于層次化結(jié)構(gòu),用戶可以把創(chuàng)建的VI 程序當(dāng)作子程序調(diào)用,以創(chuàng)建更復(fù) 雜的程序。而且,調(diào)用階數(shù)可以是任意的。LabVIEW 這種創(chuàng)建和調(diào)用子程 序的方法使創(chuàng)建的程序模塊化,易于調(diào)試、理解和維護(hù)。

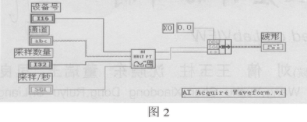

LabVIEW 編程方 法與傳統(tǒng)的程序設(shè)計(jì)方法不同,它擁有流程圖程序設(shè)計(jì)語言的特點(diǎn),擺脫了傳統(tǒng)程序語言線形結(jié)構(gòu)的束縛。LabVIEW 的執(zhí)行順序依方塊圖間數(shù)據(jù)的 流向決定,而不像一般通用的編程語言逐行執(zhí)行。 在編寫方框圖程序時(shí),只需從功能模塊中選用不同的函數(shù)圖標(biāo),然后 再以線條相互連接,即可實(shí)現(xiàn)數(shù)據(jù)的傳輸。如圖2 就是一個(gè)數(shù)據(jù)采集 LabVIEW 方框圖程序。

4.2 功能的實(shí)現(xiàn)

本系統(tǒng)的功能實(shí)現(xiàn)包括數(shù)據(jù)采集和數(shù)據(jù)分析兩大部分。主要完成數(shù)據(jù) 采集、數(shù)據(jù)處理及波型顯示等功能。

4.2.1 數(shù)據(jù)采集

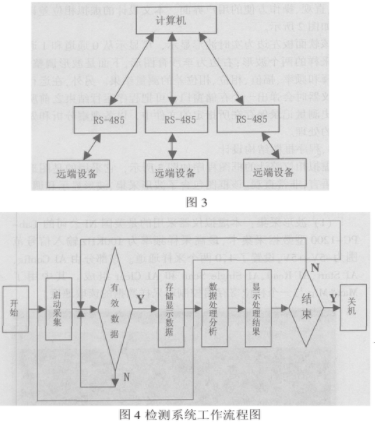

在鐵軌檢測現(xiàn)場,除采用圖1所示的檢測系統(tǒng)進(jìn)行集中探傷外,我們 還可以組成分散的檢測系統(tǒng)。將探傷傳感器采集到的模擬量信號(hào)經(jīng)采集卡 數(shù)字化以后,利用串行連接口RS-485總線將數(shù)據(jù)上傳。在PC機(jī)ISA或PCI 總線槽中插有多端口RS-485接口板,利用這個(gè)接口板接收RS-485串行總 線的數(shù)據(jù),通過PC機(jī)進(jìn)行分析處理。如圖3所示。

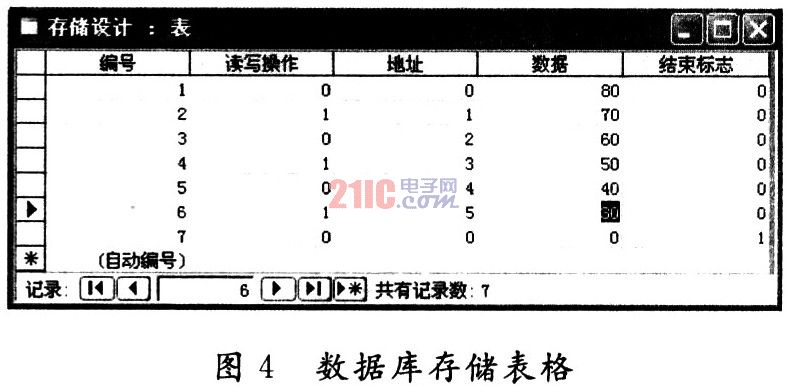

其中遠(yuǎn)端設(shè)備包括單片機(jī)、數(shù)據(jù)采集卡、預(yù)處理電路和電渦流探傷傳 感器等。系統(tǒng)數(shù)據(jù)采集流程圖如圖4虛線內(nèi)部分所示。

對(duì)于圖1所示的探傷系統(tǒng),利用LabVIEW軟件平臺(tái)控制進(jìn)行數(shù)據(jù)采集, 可用功能模板中Advanced提供的Call Library Function, Call Interface Node和Port I/O子模板中的In Port, Out Port函數(shù)進(jìn)行采集。

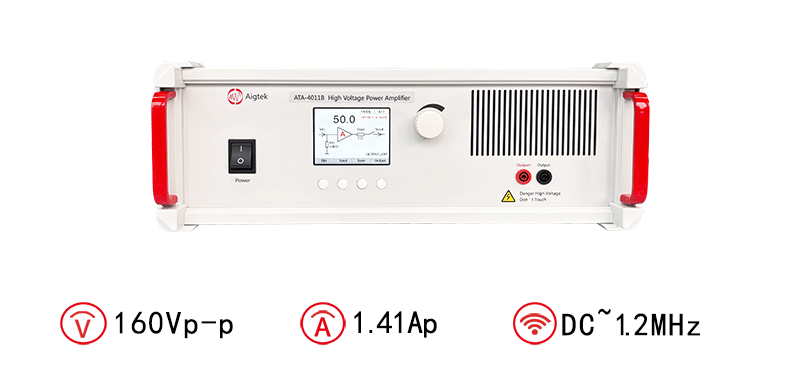

4.2.2 峰峰值Vpp 的測量

參數(shù)測量可采用功能板 Functions/Analysis/Measurement 中的功能 函數(shù)進(jìn)行測量,利用所需不同的測量功能函數(shù)將采集數(shù)據(jù)進(jìn)行分析、計(jì)算。 其中峰峰值的測量采用LabVIEW 提供的Peak Detector 函數(shù),用它可以得 到準(zhǔn)確的波峰值Peak Value 和波谷值Valley Value, 從而得出鐵軌裂紋 或損傷缺陷的特征信號(hào)峰峰值

Vpp=|Peak Value-Valley Value|

用LabVIEW 軟件提供的Peak Detector 函數(shù),可以準(zhǔn)確的確定波峰和 波谷的位置和峰值,然后,建立適當(dāng)?shù)臄?shù)學(xué)模型即峰峰值Vpp 和鐵軌裂 紋或損傷面積ΔA的關(guān)系式,從而求出缺陷信號(hào)的準(zhǔn)確位置和峰峰值。

4.2.3 波型顯示

波形的顯示采用控制功能模板 Functions/Graph/Waveform. Graph 函 數(shù),通過該函數(shù),將輸入到計(jì)算機(jī)里的采集數(shù)據(jù)進(jìn)行處理,并把波形及處 理結(jié)果以示波器的形式顯示在計(jì)算機(jī)屏幕上。

5 結(jié)果與討論

(1)通過實(shí)際的測量獲得裂紋或損傷輸出信號(hào) Vpp 值,根據(jù)漏磁場理 論,并通過大量的人為探傷實(shí)驗(yàn)得出一定的關(guān)系式,建立適當(dāng)?shù)臄?shù)學(xué)模 型,就可得出裂紋或損傷大小及位置。

(2)本系統(tǒng)在數(shù)據(jù)采集部分利使用RS-485 總線,可實(shí)現(xiàn)一臺(tái)PC 機(jī)同 時(shí)對(duì)多條鐵軌進(jìn)行檢測,并且RS-485 適用于較遠(yuǎn)距離的數(shù)據(jù)傳輸,這點(diǎn)適合于鐵路部門的實(shí)際情況。

(3)由于本系統(tǒng)采用的傳感器為NDWL 電渦流傳感器,所以,同樣適用 于其它鐵質(zhì)材料的裂紋或損傷檢測,如鋼管、鋼板、汽車軸承等。

(4)本系統(tǒng)使用方便、快捷,實(shí)現(xiàn)了鐵軌探傷檢測的人工向自動(dòng)化的 轉(zhuǎn)變,可以大大提高鐵路部門工作效率,并且有效保證探傷人員的人身 安全。

(5)在建立適當(dāng)?shù)臄?shù)學(xué)模型之前,必須進(jìn)行大量的探傷實(shí)驗(yàn),取得大 量的數(shù)據(jù)后,才可以建立比較準(zhǔn)確的數(shù)學(xué)模型。

責(zé)任編輯:gt

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論