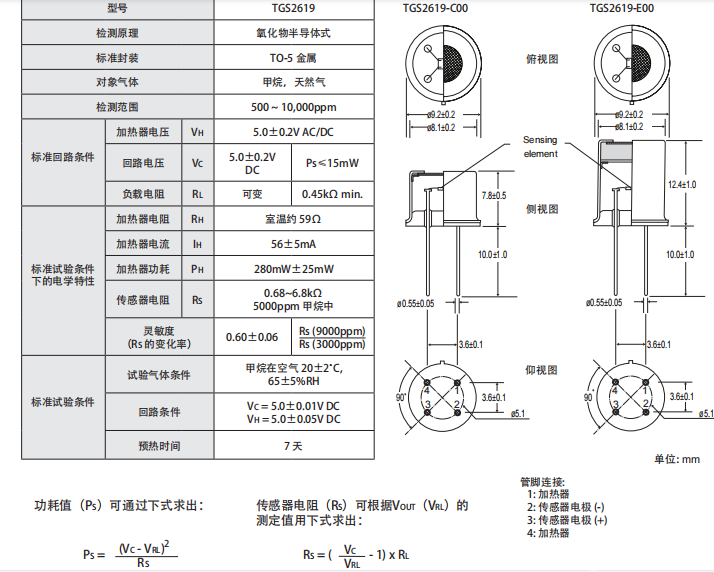

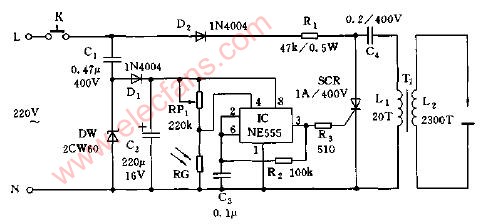

燃氣電子控制器電路圖(一)

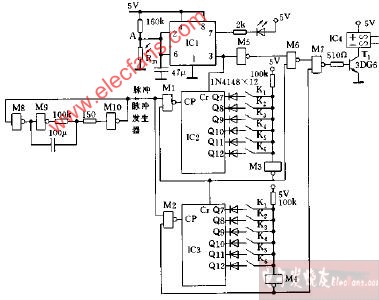

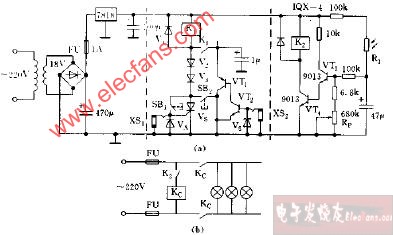

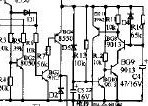

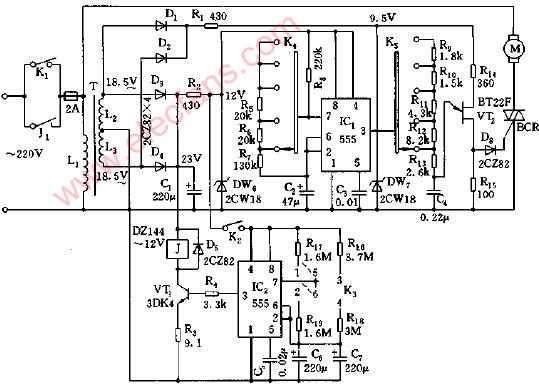

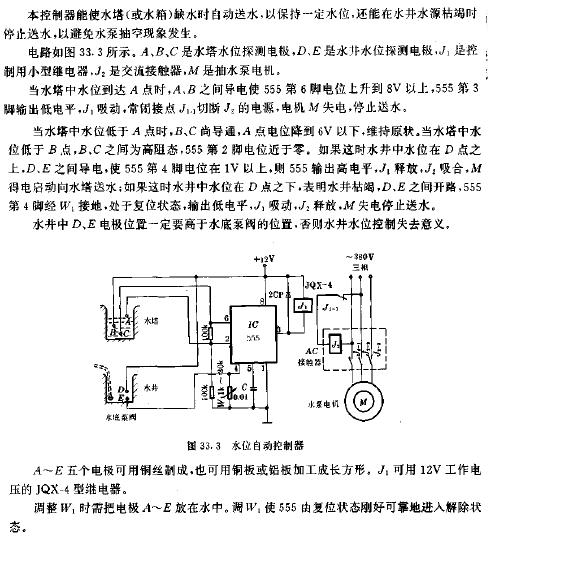

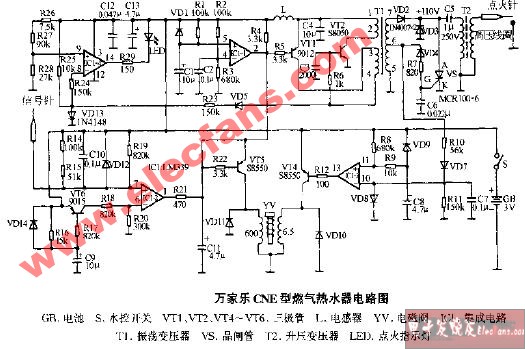

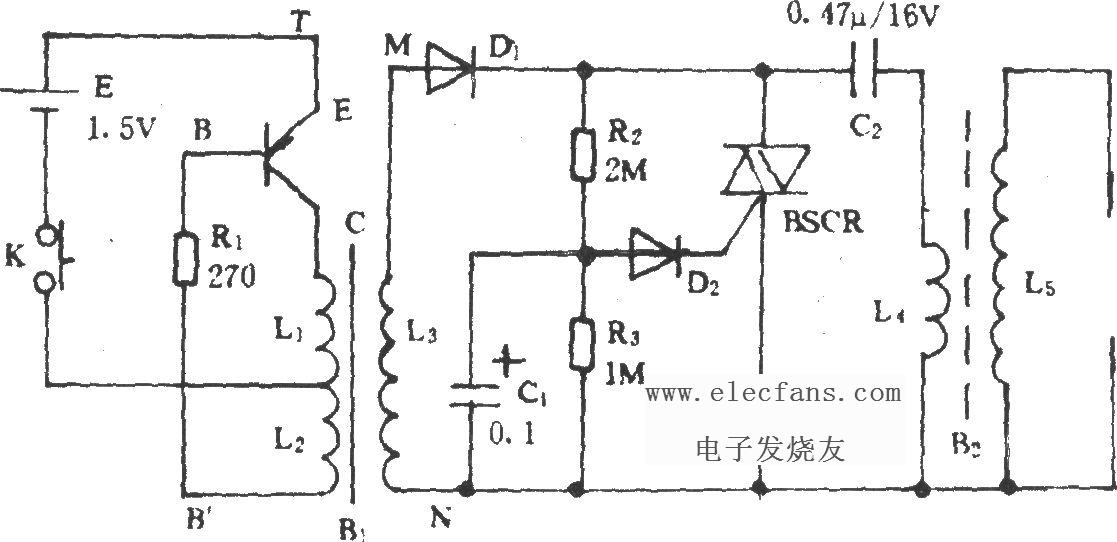

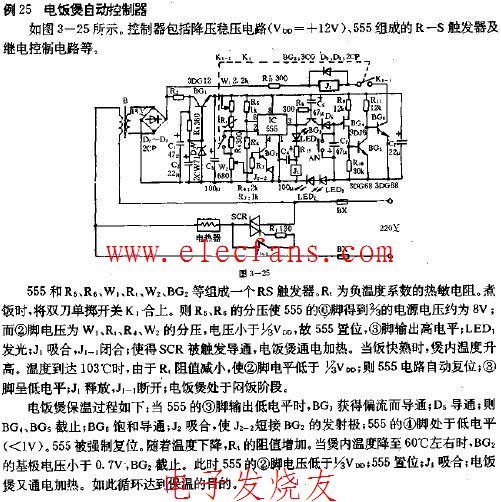

一款自吸閥安全型燃氣爐具脈沖控制器(如附圖所示,其中K1、K2分別為左、右爐開關。本文以左爐為例介紹)。本控制器功能齊全,電路典型,市場占有率較大,可作為維修人員維修其他自吸閥安全型爐具脈沖控制器的參考。

1.電磁閥啟動電路原理

在圖中,當開關K1閉合后,C19通過R29和V10基極充電,V10導通,V11飽和,啟動線圈L1得電,電磁閥吸合,燃氣通過電磁閥到達爐頭。當C19充電約0.5秒后,C19負端電壓小于0.5V,V10、V11截止,電磁閥吸合過程結束。

2.點火電路工作原理

(1)當K1閉合時,由于左爐火焰探針(A點)檢測不到火焰,加上比較器IC1-A有上拉電阻R5的偏置作用,IC1—A的第⑨腳為高電平,IC1-A第14腳輸出也為高電平,C4繹過R10開始充電。開始充電時IC1-B第④腳電壓高過IC1-B第⑤腳電壓,Ic1—B第②腳輸出為低電平,振蕩管V2基極得電起振,線圈T1次級感應的交流電壓經過D8半波整流對C8充電,可控硅V4觸發(fā)極電流經過D9、R14、V3的c—e極,使得V4導通。C8通過GYB1初級和V4放電。同時在GYB1次級感應一個高于12kV的高壓脈沖。由于V7基極無電流,V7截止,V5沒有觸發(fā)電流,V5截止,GYB2初級沒有電流通路,GYB2次級無感應高壓脈沖。

(2)當C4充電約8秒后,IC1-B第④腳電壓小于IC1—B第⑤腳電壓,LM339第②腳輸出為高電壓,V1、V3截止,T1次級無感應電壓,停止點火。

(3)在脈沖有放電高壓時,V12基極通過R32、D6得電而飽和,維持線圈L2得電而維持電磁閥開通。如果脈沖控制器在點火時間(8秒)內,火焰探針檢測不到火焰(即點不看火),Ic1—B第②腳輸出為高電壓,V12沒有工作電流而截止。維持線圈L2沒有電流,電磁閥關閉,煤氣不能通過電磁閥到達爐頭。

3.火焰檢測電路工作原理

(1)煤氣燃燒時,火焰可在探針上產生一個負電勢(對地),此負電勢可以旁路掉R3、C1流過來的正電流,此負電勢大小與探針溫度(即火的大小)成正比。

(2)在點火時間(8秒)內,探針檢測到火焰時,R3、C1流過的正電流被旁路到地。IC1-A第⑨腳為負電壓(對地約-200mV)。IC1-A第14腳輸出為低電平,D4鎖住C4正極電壓值為0.5V,IC1—B第④腳為低電平,IC1-B第②腳輸出為高電平,D7、V2截止,點火停止;D6、V12截止。R24通過V15向V2基極提供一小電流,T1和V2組成的振蕩電路小幅起振(平均振蕩電流8mA),以保持火焰檢刪電路所需的交流信號。同時因為IC1-B第14腳輸出為低電平,故V8截止,V9、V12飽和,維持線圈L2得電,電磁閥維持住,燃氣可通過電磁閥到達爐頭。整機正常工作。

4.意外熄火保護功能

當爐具正常工作發(fā)生意外熄火故障時,探針檢測不到火焰,C1、R3流過的正電流不能被旁路到地,由于有偏置電阻R5的作用,IC1-A第⑨腳為高電平,IC1—A第14腳輸出為高電平,C14開始充電,LM339第②腳輸出為低電平,脈沖控制器進行第二次點火。在二次點火時間內,V12飽和,維持線圈L2得電,電磁閥仍維持。若在二次點火完畢探針仍檢刪不到火焰,IC1—A第14腳輸出仍為高電平,IC1-B第④腳為低電壓,LM339第②腳輸出為高電平,脈沖控制器點火完畢。V8飽和,V9、D6、V12截止,維持線圈L2因無電流,電磁閥關閉。燃氣不能到達爐頭。

5.意外熄火報警電路

當K1已經閉合,電磁閥維持線圈L2無電流時,V13截止,V14飽和,蜂鳴器F1得電而發(fā)出報警聲。提示用戶燃氣灶具已經意外熄火。[Page]

6.自鎖功能

當K1閉合,在火焰探針(A)檢測不到火焰信號時,IC1-A第⑨腳和第14腳為高電平。V6基極經R7、D4、R9得電而飽和。若在此時K2閉合,由于V6鎖住IC1-A第⑥腳電壓為零,IC1-D第①腳為高電壓。V2、V7、V12均截止。K2控制的電路不工作。

7.附注

1)LM339為四電壓比較器;2)點火頻率調整電阻:R14;3)點火電流調整電阻:R25;4)點火時間調整電阻:R10(K1左爐);R21(K2右爐);5)電磁閥吸合時間調整電阻:R29;6)產品檢測標準,額定工作電壓:DC3V;工作電壓范圍:DC2.1~3.3V;點火頻率:8~15Hz/s(DC3V)≥3Hz/s(DC2.1V);點火時間:7—10s;點火電流≤150mA;點火高壓:≥12kV;點火距離:≥4mm;點火火花顏色(形狀):彎火弧形(藍白色);電磁閥吸合時間:0.25s~0.75s;使用次數(shù):≥50000次;反饋電阻:≥3.3M。

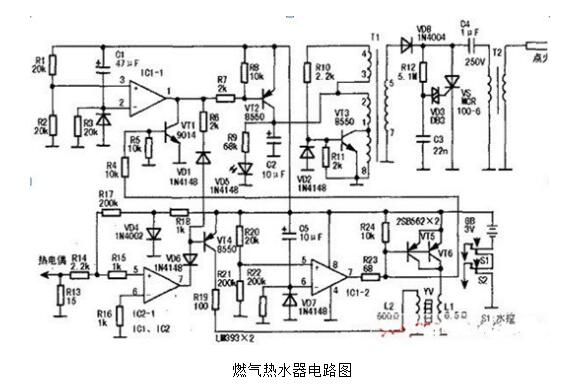

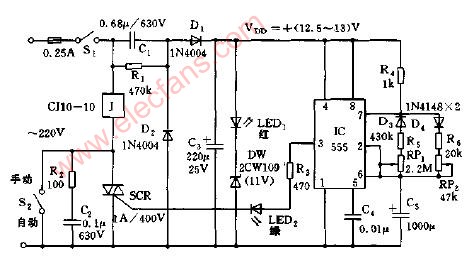

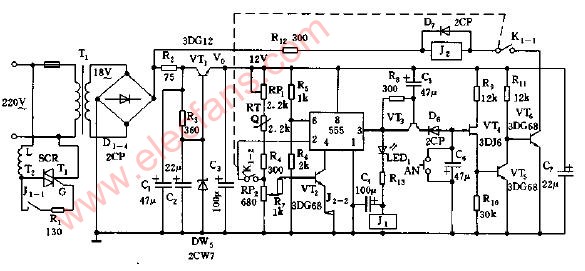

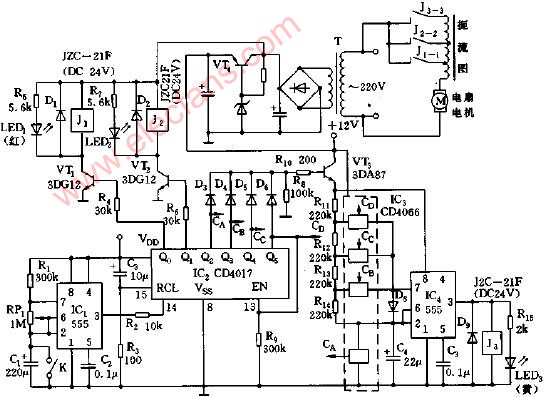

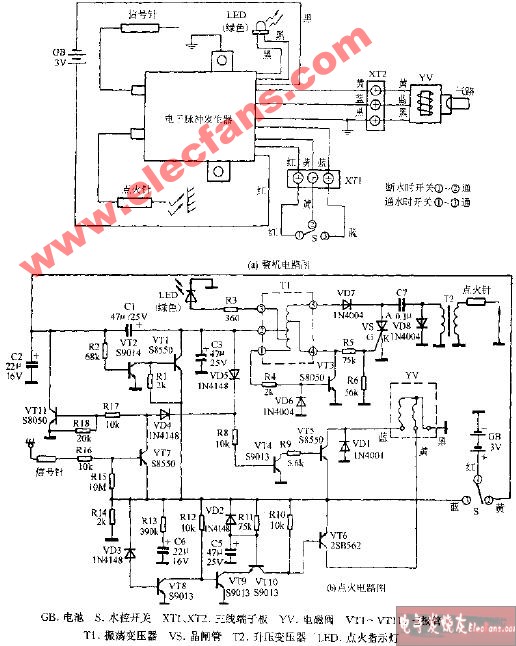

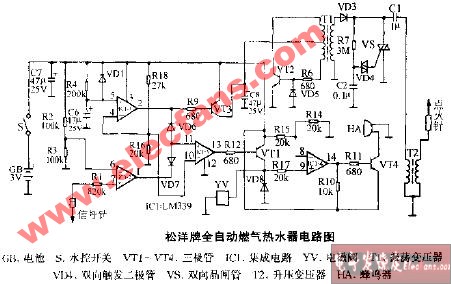

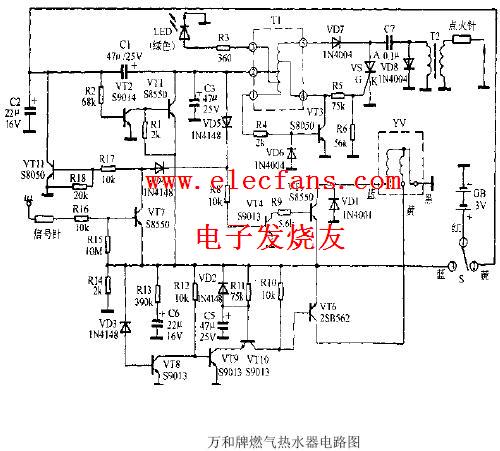

燃氣電子控制器電路圖(二)

由于能源的稀缺,如何使燃料資源利用更高效、更合理,已成為備受關注的民生大事。同時,燃氣安全隱患問題也亟待解決。隨著技術的進步,相關研究人員逐漸將控制理論應用于燃燒過程控制領域中。目前,西方發(fā)達國家燃燒控制技術發(fā)展比較成熟,但產品成本較高;我國燃燒控制技術相對落后,生產燃燒器以及燃燒控制設備沒有明確的質量安全標準,故歐盟燃燒控制安全標準的引入具有重大意義。

1、設計規(guī)范

本設計符合EN298:2003安全標準規(guī)范。該標準規(guī)定了鼓風或非鼓風燃氣燃燒器和燃氣用具的自動燃燒控制系統(tǒng)、程序控制裝置和與之相連接的火焰檢測裝置結構、功能、測試方法和標志要求。

2、關鍵技術

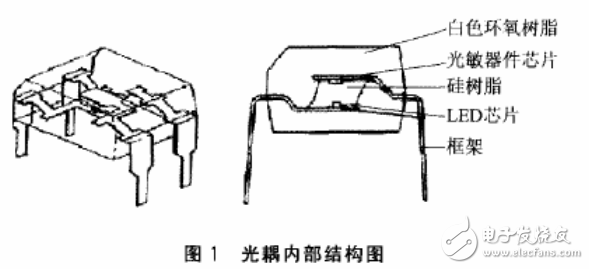

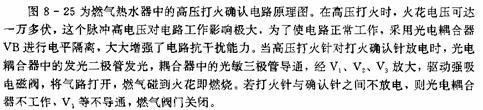

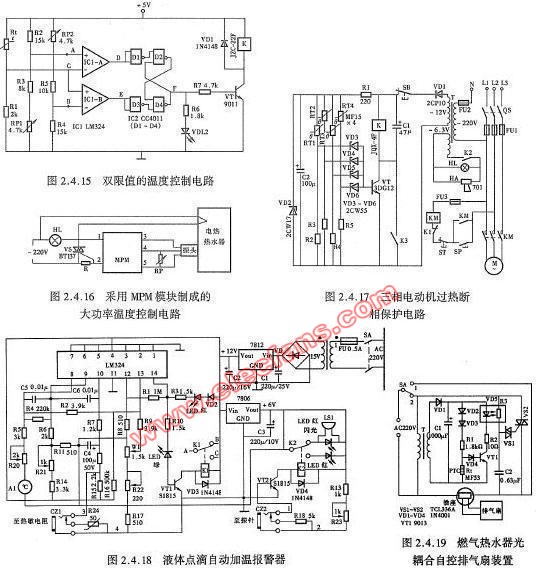

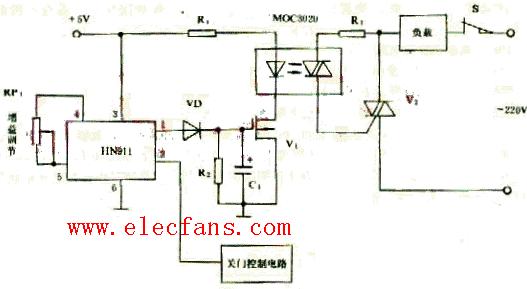

2.1、光電耦合器隔離高低壓技術

光電耦合器是一種把發(fā)光源、受光器及信號處理電路封裝在同一密閉殼體內的器件,其內部結構如圖1所示。工作時輸入的電信號驅動發(fā)光二極管,使其發(fā)出一定波長的光,被光探測器接收,產生光電流,經進一步放大后,將電信號直接輸出,即實了“電→光→電”的轉換及輸出。把光作為信號傳輸媒介,輸入端和輸出端在電氣特性上絕緣,這樣就實現(xiàn)了“電隔離”。

如果解密后的結果和EEPROM中的編碼相匹配,則進入正常循環(huán);否則,使程序跑飛的同時清空所有EEPROM。此外,考慮到若加密驗證程序只放在主程序的開始執(zhí)行,則有被專業(yè)破解人員直接跳過加密驗證程序的可能,故系統(tǒng)設計時采用周期性加密驗證方式,提高系統(tǒng)保密性。

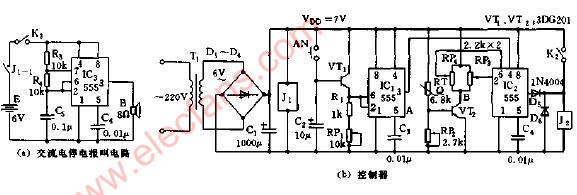

2.3、基于雙MCU的FailSafe技術

FailSafe技術要求在緊急狀況下可以立即切斷所有的危險輸出以防發(fā)生事故,即實現(xiàn)“故障導向安全”,也可稱作“失效安全”。燃氣控制器使用的特殊性決定了該系統(tǒng)對安全性要求比較高,本設計在采用冗余技術的前提下實現(xiàn)了FailSafe。冗余技術又稱為儲備技術,其核心理念是利用系統(tǒng)并聯(lián)模型來提高系統(tǒng)可靠性,一般分為工作冗余和后備冗余。本設計中采用前者,即多單元平均負擔工作,工作能力有一定冗余。

系統(tǒng)工作過程中,電磁閥對火焰的控制是影響安全的重要因素。當電磁閥打開時即有燃氣釋放,若沒有火焰存在是十分危險的,故需確保在沒有火焰時電磁閥處于關閉狀態(tài)。

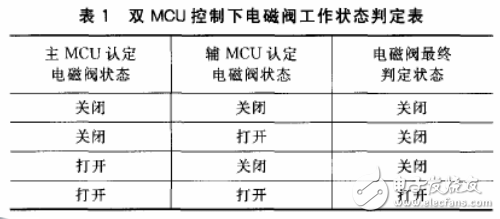

如表1所列,設計使用兩個MCU對電磁閥和火焰的狀態(tài)進行檢測和控制。在認為兩個MCU同時出現(xiàn)故障的可能性非常低的前提下,當有一個MCU或相關器件出現(xiàn)故障時,會在另一個MCU的控制下關閉電磁閥,并切斷所有的危險輸出,如燃氣釋放。假設每個MCU及相關部件出現(xiàn)故障的幾率是1%,雙MCU控制時出現(xiàn)故障的幾率僅為0.01%,即通過雙MCU控制實現(xiàn)了FailSafe。

3、系統(tǒng)設計

功能設計要求略——編者注。

3.1、系統(tǒng)工作流程

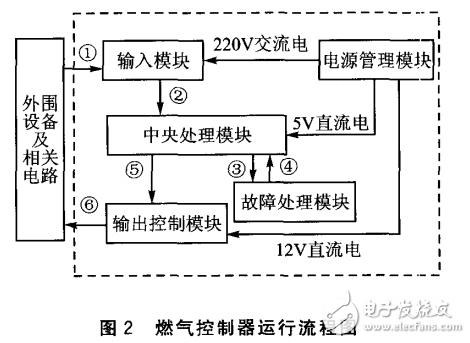

燃氣控制器的系統(tǒng)運行流程如圖2所示,虛線框內的各模塊是控制器中實際包含的模塊,而左側矩形框內表示該控制器所要檢測和控制的外圍設備及相關電路。

圖中編號與燃燒控制系統(tǒng)工作流程相對應:

①系統(tǒng)運行過程中,外圍輸入信號通過接口電路被控制系統(tǒng)的輸入模塊接收;

②經過輸入模塊處理后的信號被中央處理模塊所接收;

③中央處理模塊中的兩個MCU對輸入信號進行分析和處理;

④通過故障處理模塊對系統(tǒng)運行故障進行檢測和處理,并將處理結果反饋給中央處理模塊;

⑤中央處理模塊將分析和處理后的信號傳輸給輸出控制模塊;

⑥輸出控制模塊將低壓控制信號通過繼電器來控制高壓信號,最后通過接口電路對外圍設備運行進行自動化控制。

在以上各模塊工作的過程中,均由電源管理模塊提供適當電壓。

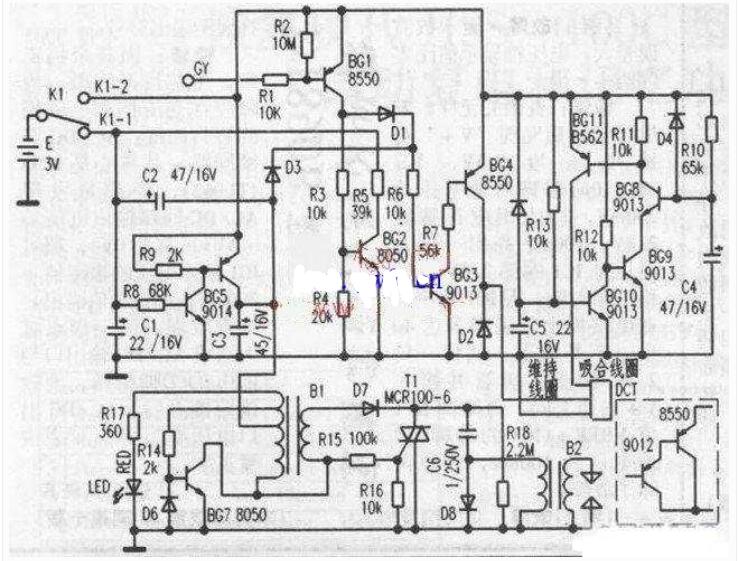

3.2、硬件設計

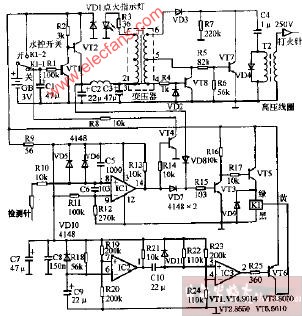

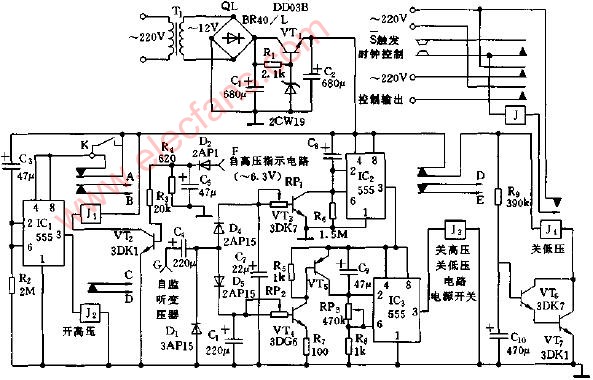

3.2.1、系統(tǒng)硬件電路

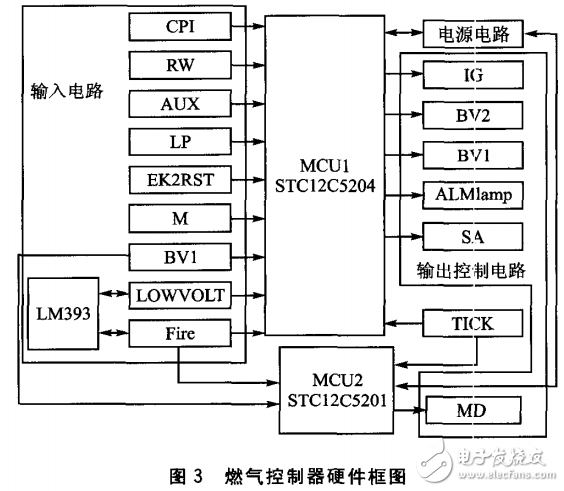

燃氣控制器硬件框圖如圖3所示,主要包括主控制器STC12C5204、輔助控制器STC12C5201、MCU同步電路、電源電路、輸入電路、輸出控制電路等幾個部分。圖3中出現(xiàn)的英文縮寫含義略——編者注。

3.2.2、系統(tǒng)輸入電路

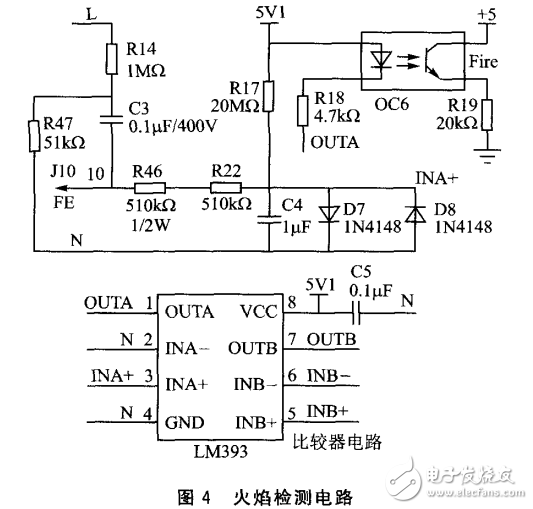

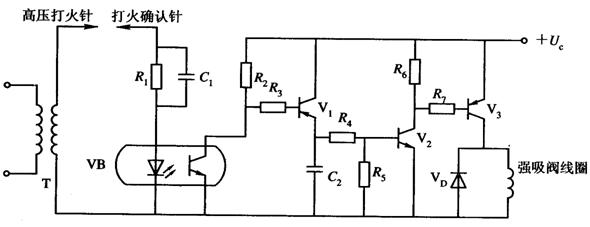

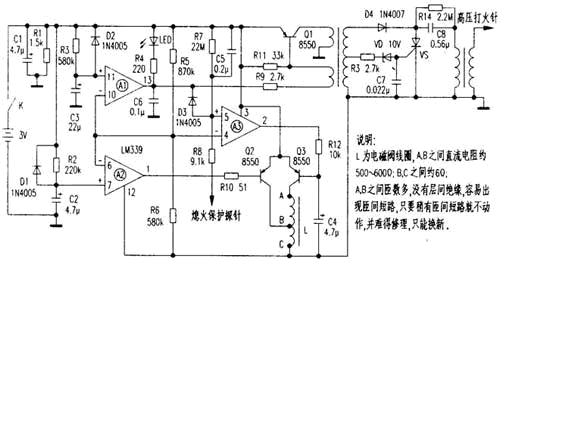

(1)火焰檢測電路

圖4為燃氣控制器火焰檢測電路圖,主要利用火焰的導電性和整流效應而設計。火焰檢測對系統(tǒng)來說非常重要,故探測點Fire同時連接到了MCU1和MCU2的I/O口上。

圖4中FE為火焰探測器,電阻R46、R22和電容C4構成低通濾波器。電阻R47和R14組成L型衰減器,使J10與N之間得到10.67V交流電壓。電容C3起到交流耦合作用,使FE端得到純凈的交流信號。在FE點火時,1mm內約產生兩萬伏高壓脈沖,故電路中采用大功率電阻R46與R22,可以盡量拉開火焰探頭與檢測電路中比較器及光耦的距離,以保護電路。

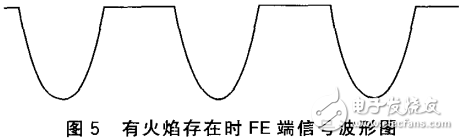

無火焰存在時,F(xiàn)E端直流分量為零,在上拉電阻R17作用下,LM393同相輸入端INA+電壓為+0.7V,比較器輸出為邏輯1,光耦不導通,F(xiàn)ire為低電平;有火焰存在時,燃氣燃燒器產生離子體,當電源提供的交流電信號接觸到火焰探針時,可在火焰上形成通路,相當于J10與零線之間接入一個二極管,具有單向導通特性,整流后波形如圖5所示,此時直流分量為負值。比較器同相輸入端INA+為DC-0.7V,比較器的輸出為邏輯0,光耦導通,F(xiàn)ire為高電平。

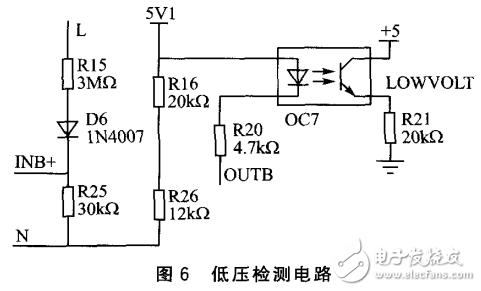

(2)低壓檢測電路

如圖6所示,為燃氣控制器低壓檢測電路圖。由于電壓不足時會影響系統(tǒng)的正常運行,因此,需要對系統(tǒng)電壓進行實時監(jiān)測。

低壓檢測通過比較器和低壓檢測電路共同完成。圖6中LOWVOLT是低壓檢測點,與主控MCU的I/O口相連接,高電平表示檢測電壓偏低,低電平表示電壓正常。網絡點5V1比零線電壓高5V,經分壓,反相輸入端INB一的電壓為1.875V,同相輸入端INB+的電壓為30kΩ/(30kΩ+3MΩ)×待測電壓臨界值為181.8V,若同相輸入端的電壓低于反相輸入端,即供電電壓低于預設值,則光耦導通,LOWVOLT檢測到上升沿。

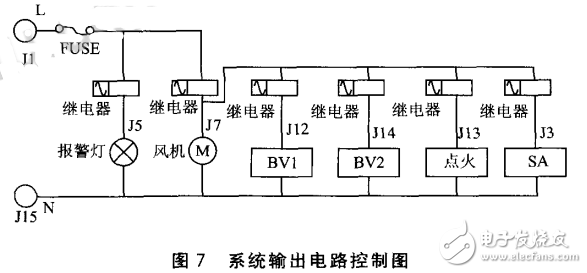

3.2.3、系統(tǒng)輸出控制電路

系統(tǒng)輸出控制電路邏輯如圖7所示,故障報警燈和風機連在干路上,其他電路包括兩個燃氣控制閥門、點火裝置以及執(zhí)行器均需接受風機的總控制,即只有在風機打開的前提下,系統(tǒng)才允許進行輸氣、點火等動作。

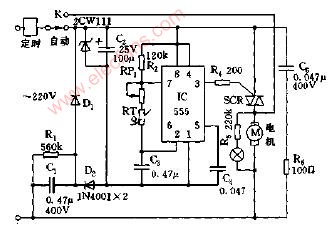

3.3、軟件設計

3.3.1、系統(tǒng)軟件架構

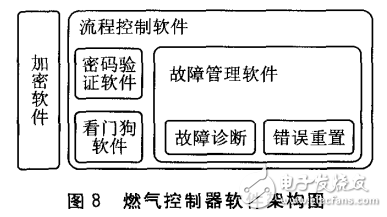

圖8為燃氣控制器軟件架構圖,顯示了軟件的主要組成部分及其嵌套關系。

3.3.2、主控MOU芯片加密及加密驗證軟件設計

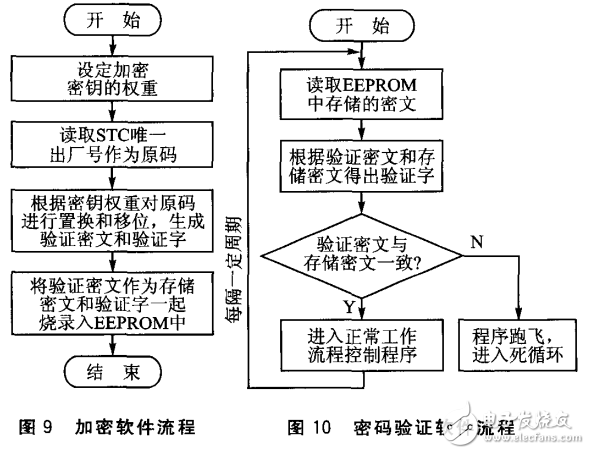

主控MCU加密基礎是STC12C5201AD系列芯片的每一個單片機在出廠時都具有全球唯一的序列號(ID號),可以在單片機上電后通過相關指令從內部RAM單元F1H~F7H中存儲的連續(xù)7個單元值來獲取該單片機的ID號,利用其唯一性對MCU進行加密。此時,再燒錄流程控制程序則只能匹配當前芯片。加密軟件流程、密碼驗證軟件流程如圖9、圖10所示。

3.3.3、系統(tǒng)流程控制軟件設計

結合系統(tǒng)功能要求及被測參數(shù)的相關性,確定各任務如下:

TASK#1:開機檢測(鎖存錯誤檢測,火焰檢測,低壓檢測),重復檢測7次。

TASK#2:CPI檢測,重復檢測20次。

TASK#3:開機前LP檢測,重復檢測20次。

TASK#4:打開風機,兩個周期后進行風機電平檢測。

TASK#5:打開SA,進行火焰檢測和RWtest檢測,重復檢測40次。

TASK#6:關閉SA,進行火焰檢測和RWtest檢測,重復檢測60次。

TASK#7:打開BV2,4個周期后進行火焰檢測。

TASK#8:關閉IG點火器,進行RWtest檢測,LP檢測,重復檢測14次。

TASK#9:打開BV2,進行火焰檢測,RWtest檢測,LP檢測,重復檢測24小時。

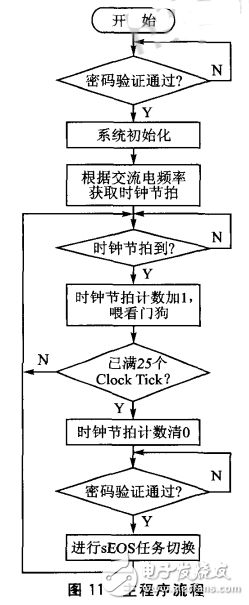

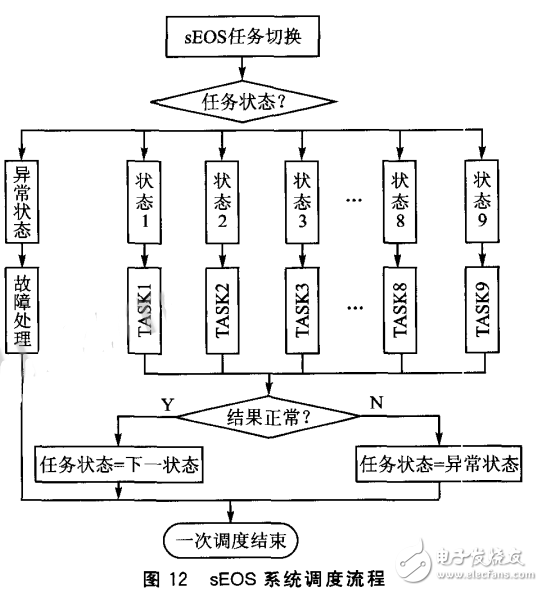

根據任務的執(zhí)行順序,畫出如圖11所示系統(tǒng)主程序流程圖,以及圖12所示sEOS系統(tǒng)任務調度流程圖。系統(tǒng)運行時,首先進行密碼驗證,驗證通過后進行系統(tǒng)初始化,包括I/O口輸入輸出模式初始化、系統(tǒng)輸出控制模塊初始化、定時器初始化及任務切換時任務狀態(tài)值初始化。由于STC芯片內置R/C振蕩器隨著溫度變化,其提供的頻率會有一定溫漂,加上制造工藝方面的誤差,導致內部R/C振蕩器不夠敏感,因此燃氣控制器初始化完成后,需要根據工頻交流電頻率(50Hz)來獲取校正后的芯片頻率,以此來保證系統(tǒng)運行控制的精度。產生中斷間隔(一個“ClockTick”)為20ms,根據系統(tǒng)功能對時間精度的需求,sEOS任務調度和切換周期定為0.5s,即每隔0.5s系統(tǒng)查詢一下任務狀態(tài)當前值,根據該值決定任務的調度。

電子發(fā)燒友App

電子發(fā)燒友App

評論