對于汽車中電子器件,人們很容易一下子列舉出MCU、大量的傳感器、驅(qū)動部件等,似乎很難想起“不太起眼”的模數(shù)轉(zhuǎn)換器(ADC)。事實(shí)上,ADC特別是Σ-Δ型ADC分布在汽車的各個角落中。ADC正在使傳統(tǒng)意義上的傳感器變得不再傳統(tǒng),傳統(tǒng)意義上的傳感器通常擔(dān)當(dāng)?shù)氖?a target="_blank">信號調(diào)整的角色,即將客觀世界中一些非常微小的小信號轉(zhuǎn)換成可以被電子器件識別的電信號,但是現(xiàn)在的技術(shù)趨勢是這些傳統(tǒng)的純模擬的傳感器內(nèi)部正在越來越多的引入數(shù)字處理的部分,而這其中就包括了Σ-Δ型ADC。

業(yè)界越來越多地將傳感器和Σ-Δ型ADC進(jìn)行融合,來優(yōu)化傳感器的性能。工程師們同時在模擬信號采集和數(shù)字后處理要求的兩個方面考察傳感器和轉(zhuǎn)換器,這不僅可以使轉(zhuǎn)換器“充分激發(fā)”傳感器元件的效能,以此優(yōu)化傳感器性能,而且將成本減至最低。

汽車應(yīng)用為何青睞Σ-Δ型ADC

Σ-Δ型ADC通常被認(rèn)為是最復(fù)雜的模數(shù)轉(zhuǎn)換器架構(gòu),它的模擬部分非常簡單(類似于一個1bit ADC),而數(shù)字部分則要復(fù)雜得多,它綜合運(yùn)用獨(dú)特的“采樣”與“降噪”技術(shù),按照功能劃分為數(shù)字濾波和抽取單元。由于Σ-Δ型ADC更接近于一個數(shù)字器件,所以其制造成本相對低廉。

通常,Σ-Δ型ADC的分辨率非常高(16-24 位),不過速度較低(10-480 KSPS)。由于采用高倍率過采樣技術(shù),降低了對傳感器信號進(jìn)行濾波、前置放大的要求,實(shí)際上取消了信號調(diào)理,所以非常適合測量來自應(yīng)變計、熱電偶和電阻溫度傳感器等傳感器的小信號而無需采樣保持放大器或增益調(diào)整放大器。

由于集成度的增加,先進(jìn)的“數(shù)字傳感器”產(chǎn)品具有各種各樣的設(shè)計優(yōu)勢或更加“智能”。ADC可以使用內(nèi)部校準(zhǔn)和線性化程序來處理傳感器輸出;傳感器可以校正傳感器增益和偏移,并產(chǎn)生片內(nèi)傳感器激勵信號;數(shù)字控制型可編程增益放大器可用來“優(yōu)化”ADC至特定傳感器讀數(shù),然后重新配置以從相同的傳感器讀取一個不同的信號。ADC內(nèi)置溫度監(jiān)控功能并根據(jù)溫度調(diào)節(jié)轉(zhuǎn)換器輸出,可計算并消除熱誤差。微機(jī)電(MEMS)傳感器如加速度計和陀螺儀,同樣也結(jié)合了數(shù)據(jù)傳感器來感應(yīng)慣性和旋轉(zhuǎn)運(yùn)動,非常適用于汽車安全及穩(wěn)定控制系統(tǒng)等一系列汽車應(yīng)用場合。總之,這意味著設(shè)計人員不必像以往那樣過多關(guān)注如何處理具體的傳感器性能問題,從而加快上市并大多能改善性能。

引入數(shù)字處理的部分使汽車電子系統(tǒng)可以實(shí)現(xiàn)一些非常先進(jìn)非常有用的功能,這些功能包括零點(diǎn)消除、自診斷、濾波頻段的設(shè)定、量程可調(diào)等。而Σ-Δ型ADC之所以能在這其中擔(dān)當(dāng)重要角色,主要緣于它的架構(gòu)。

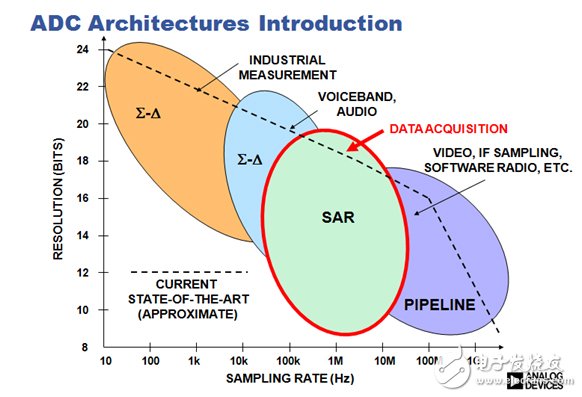

圖2.各種ADC架構(gòu)比較。

如上圖2所示為各種架構(gòu)的ADC采樣率和精度的比較。通常我們有這樣的共識:最常用的通用架構(gòu)一般是逐次逼近寄存器 (SAR) 型;而用于高分辨率(要求對從小到大的各種信號進(jìn)行數(shù)字化處理的工業(yè)領(lǐng)域)的主要類型是Σ-Δ型;當(dāng)前處理高速信號的模數(shù)轉(zhuǎn)換器大多是流水線型。

我們先來看一輛汽車對ADC動態(tài)范圍和分辨率的要求。汽車應(yīng)用中通常要處理大的動態(tài)范圍的信號,例如如果要檢測電池的電量,當(dāng)發(fā)動機(jī)熄火時,這時待機(jī)電流只有幾十毫安,而當(dāng)起動機(jī)啟動時,工作電流可以達(dá)到幾百安,相差將近10萬倍,要檢測這么大的動態(tài)范圍的信號,當(dāng)然需要具有大的動態(tài)范圍和非常高分辨率的ADC架構(gòu)了。Σ-Δ型具有的寬動態(tài)范圍非常適合這一應(yīng)用。除此之外,Σ-Δ型ADC高分辨率的特性還非常適合于汽車的安全應(yīng)用。

雖然Σ-Δ型ADC相比其它架構(gòu)的ADC速度并不高,但這并不影響它在汽車中的應(yīng)用。如對于車輛側(cè)翻的檢測,汽車一側(cè)輪胎在開始抬起時候的角速度并不高。

Σ-Δ型ADC在汽車安全系統(tǒng)中的應(yīng)用

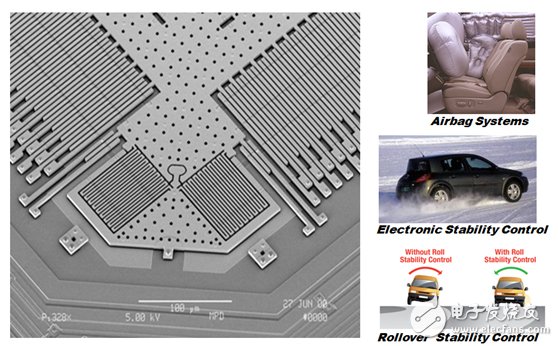

圖3體現(xiàn)了Σ-Δ型ADC在MEMS傳感器中的應(yīng)用實(shí)例,包括三個方面:安全氣囊、電子穩(wěn)定系統(tǒng)、側(cè)翻的穩(wěn)定系統(tǒng)。

圖3. 集成了Σ-Δ型ADC的MEMS傳感器用于汽車安全系統(tǒng)。

無論是安全氣囊還是電子穩(wěn)定系統(tǒng)或者側(cè)翻的穩(wěn)定系統(tǒng),其系統(tǒng)設(shè)計原理都是基于用MEMS傳感器來檢測車的姿態(tài)。比如安全氣囊,當(dāng)碰撞發(fā)生的時候去檢測這個碰撞所帶來位移的加速度和減速度,當(dāng)加速度達(dá)到一定程度,才能判斷這是一個碰撞,而不是汽車本身的剎車帶來的減速度,這里的MEMS傳感器不只是檢測信號,還作為一個決策者的角色而存在。

對于電子穩(wěn)定系統(tǒng),則要判斷汽車在雪地上的轉(zhuǎn)彎是不是還帶有側(cè)滑,汽車轉(zhuǎn)彎時有一個角速度,當(dāng)這個角速度達(dá)到一定的水平就是異常的側(cè)滑而不是車輛本身的轉(zhuǎn)彎。而側(cè)翻的趨勢也是一個角速度。這其中都會用到各種各樣MEMS傳感器,如加速度計和陀螺儀。

這些MEMS傳感器由許多非常微小的微米級的小彈片組成,如上圖3。當(dāng)汽車發(fā)生碰撞或者有姿態(tài)變化的時候,加速度就會帶來一個位移,這個位移就會帶來一個電信號的變化,具體來說是電容信號的變化。通過這樣的結(jié)構(gòu),就把動作的趨勢轉(zhuǎn)化成了電信號的變化,沒有動作發(fā)生的時候,信號是0,當(dāng)有動作的發(fā)生的時候,就輸出信號,并且動作幅度越大,電信號也越大。

但是,MEMS傳感器檢測的電信號是非常微弱的,這就需要將它放大,然后才能用一定采樣位數(shù)的轉(zhuǎn)換器轉(zhuǎn)換成數(shù)字信號輸出,再送給單片機(jī)或處理器進(jìn)行分析,才能得到具體的加速度數(shù)值。這就是傳統(tǒng)的老一代MEMS傳感器的架構(gòu),它包含一個驅(qū)動用以驅(qū)動機(jī)械MEMS的單元,然后再用交流做激勵,將動作發(fā)生時候差分的電信號進(jìn)行放大解調(diào)輸出,所以這是一個模擬的信號,當(dāng)外部動作帶來位移變化的時候,通過MEMS的單元變成電信號直接輸出。

技術(shù)在不斷的演進(jìn),上述老一代MEMS傳感器變得越來越過時,新一代的傳感器設(shè)計面臨很多新的挑戰(zhàn),比如:

1. 數(shù)據(jù)輸出的接口有標(biāo)準(zhǔn)的要求(模擬接口向數(shù)字接口轉(zhuǎn)變);數(shù)據(jù)安全性標(biāo)準(zhǔn)問題;

2. 測量范圍的擴(kuò)大(即同樣的一個傳感器單元要能夠?qū)崿F(xiàn)低量程到高量程的自適應(yīng));

3. 輸出信號頻帶可選性(即位移發(fā)生時候的信號是很多頻率信號混雜在一起的,有高頻的,有低頻的,因為碰撞是一個綜合事件。而安全氣囊要不要彈開?這就需要去判斷特定頻帶下的一個信號);

4. 自測機(jī)制(傳感器是整個判斷機(jī)制的主要信息來源,根據(jù)傳感器的數(shù)據(jù)來決定氣囊是不是要彈開?那么這個決策如果錯了,不彈開,那后果可想而知,但是不該彈開的時候彈開了后果也可想而知。所以傳感器的數(shù)據(jù)必須可靠,所以必須有自測的功能);

5. 溫度的補(bǔ)償;零點(diǎn)的補(bǔ)償?shù)纫捕挤浅V匾_@些要求如果純粹用純模擬的器件完成,雖然可以把精度做的很高,例如使用非常高性能的運(yùn)放、調(diào)理電路,但是沒法做出靈活性和可重復(fù)性。

而新一代MEMS傳感器集成Σ-Δ型ADC后,由于Σ-Δ架構(gòu)輸出的是數(shù)字信號,所以可以非常方便的對其進(jìn)行零點(diǎn)校正、溫度補(bǔ)償?shù)龋羞@些任務(wù)都可以在Σ-Δ型ADC內(nèi)部實(shí)現(xiàn)。

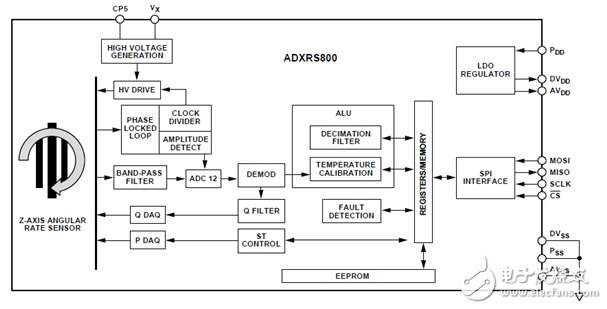

ADXRS800:集成16位Σ-Δ型ADC的汽車級角速度傳感器

ADXRS800是一款極其穩(wěn)定、振動抑制性能極高的創(chuàng)新型汽車級陀螺儀,適合汽車電子穩(wěn)定性控制、側(cè)翻檢測和俯仰檢測等應(yīng)用。它集成了16位Σ-Δ型ADC,對線性加速度的抵御度為0.03°/s/g,振動校正特性為0.0002°/s/g2,+105°C時的噪聲密度為0.02°/s/√Hz,整個工作溫度范圍內(nèi)和產(chǎn)品壽命期間的零點(diǎn)失調(diào)偏差最大值僅為3°/s。

圖4. ADXRS800:第一顆汽車用數(shù)字型角速度傳感器。

ADXRS800的連續(xù)自測架構(gòu)簡化了故障檢測算法,系統(tǒng)設(shè)計師可以將故障檢測快速集成到設(shè)計中。其機(jī)電系統(tǒng)的完整性通過以下方法來檢查:對傳感結(jié)構(gòu)施加一個高頻靜電力,以便與基帶中的實(shí)際速率信號區(qū)分開來,然后濾除實(shí)際速率信號,使傳感器輸出不受干擾。

由于動態(tài)范圍非常寬,ADXRS800能夠檢測高達(dá)±300°/s的角速率,同時在低端提供80 LSB/°/s的高分辨率。采用80 Hz濾波器時,噪聲低至0.16°/s rms。角速率數(shù)據(jù)以16位字形式提供,作為32位串行外設(shè)接口(SPI)消息的一部分。

汽車電池監(jiān)控系統(tǒng)中的用武之地

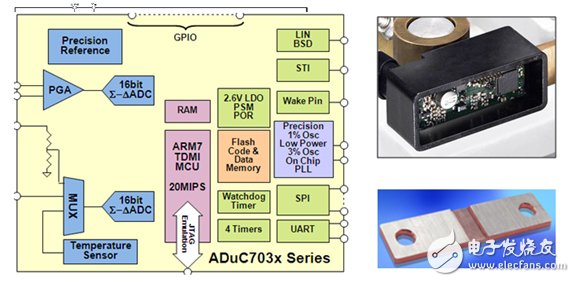

ADI公司集成了16位Σ-Δ型ADC、PGA、和處理器內(nèi)核的精密傳感器SoC ADuC703x為用戶提供了一個經(jīng)濟(jì)、高效的電池測量方案,可實(shí)現(xiàn)超高動態(tài)范圍和精度的電流測量、電壓測量、和溫度測量。ADuC703x不僅可配合監(jiān)控器IC來進(jìn)行新能源汽車電池的監(jiān)控,還在傳統(tǒng)汽車的電池監(jiān)控中有極高的市場占有率。

Start-Stop系統(tǒng)在汽車等紅燈的時候,將發(fā)動機(jī)熄滅,而當(dāng)綠燈亮的時候再點(diǎn)著,這樣做的目的是不讓發(fā)動機(jī)空轉(zhuǎn),還能省下很多油。這個應(yīng)用目前在歐洲的使用率很高。而這個系統(tǒng)的大功臣就是電池傳感器,有了它就能夠知道電池的狀態(tài),從而為駕駛者下一步的動作提供依據(jù)。

圖5. Σ-Δ型ADC用于汽車電池監(jiān)控系統(tǒng)。

該電池監(jiān)控系統(tǒng)設(shè)計有一些非常苛刻的要求,需要將一個傳感器安裝在電池部位去精確的檢測電池的電壓、電流和溫度,根據(jù)這些計算電池的電量狀態(tài)。極寬的電流范圍是很大的挑戰(zhàn),汽車啟動時的電流達(dá)到幾百安培的水平,而熄火的時候又只有幾十毫安,從幾百安到幾十毫安幾萬倍的動態(tài)范圍都得測。

一般是將檢流電阻安裝在電池充放電的回路里,電流流過產(chǎn)生非常小的電壓,幾毫安的時候電壓才是微伏級。這么小的信號很難檢測,所以需要將信號放大很多倍;而當(dāng)汽車正常行駛的時候電流又很大,這時檢流電阻上的電壓很大,所以電池傳感器要求有非常大的放大倍數(shù)和非常高的分辨率,并且因為動態(tài)范圍很大,16位的ADC不夠測量,還必須加上PGA,ADC與PGA兩者相結(jié)合,調(diào)整放大倍數(shù),才能測量從毫安級到百安級的動態(tài)范圍。

如前所述,ADuC703x中加入了許多其他功能,如PGA、16位Σ-Δ型ADC、零點(diǎn)消除、零點(diǎn)斬波等。業(yè)內(nèi)人士知道,一般單獨(dú)的PGA、Σ-Δ型ADC性能優(yōu)良較容易做到,它們整合起來真正做到高分辨率和高精度,是需要相當(dāng)?shù)募夹g(shù)實(shí)力的,尤其在如上述這么大動態(tài)范圍情況下。ADuC703x用16位ADC就能檢測到20mA的精度,這是目前業(yè)界最高水平。

電子發(fā)燒友App

電子發(fā)燒友App

評論