汽油/CNG兩用燃料發動機ECU在環仿真

挑戰:ECU快速模型構建及硬件在環仿真的研究對國內自主品牌車及新能源汽車研究具有重大意義。

應用方案:將Simulink與LabVIEW結合,發揮前者算法易實現的優勢和后者強大編程功能,大大縮短ECU開發周期;基于CRIO和PXI的ECU快速原型和在環仿真降低設計和試驗成本。

使用的產品:

LabVIEW 8.6

LabVIEW RT,FPGA,仿真模塊

NI RIO模塊

SIT仿真接口工具包

PXI-1042 PXI機箱

PXI-6713 高速模擬輸出模塊

PXI-6259 M系列數據采集卡

PXI-6602 數字定時模塊

PXI-6541 數字波形發生器

CompactRIO-9103 CRIO機箱

CompactRIO-9014 嵌入式控制器

CompactRIO-9215 模擬輸入模塊

CompactRIO-9263 模擬輸出模塊

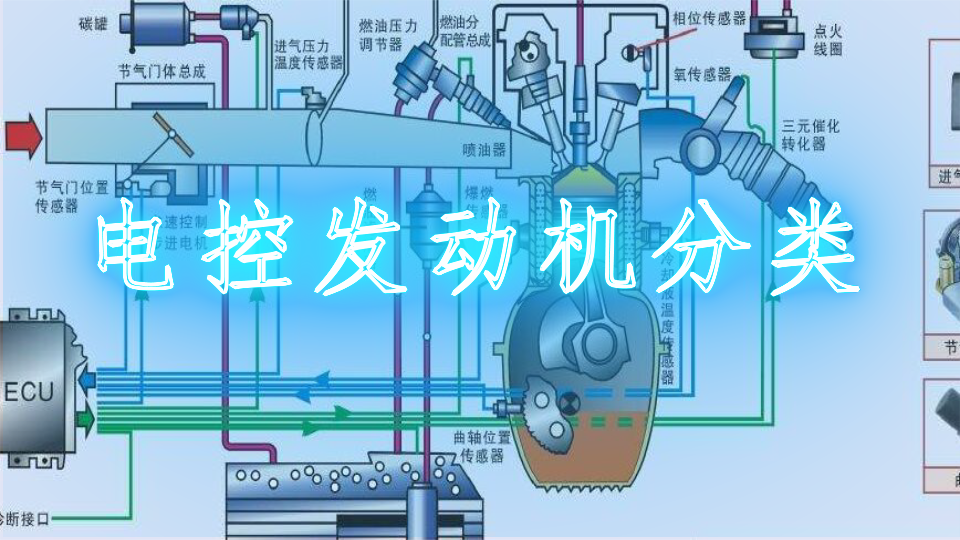

以某品牌兩用燃料四缸汽油機電控系統為研究對象,用Simulink構建了以平均值模型為基礎的發動機電控系統模型。

構建了基于PXI的發動機ECU快速原型和在環仿真系統。系統能輸出溫度等模擬信號、采集電壓等模擬信號,輸出或測量開關等數字信號,噴油脈寬、點火脈沖等PWM信號采集,以及曲軸、凸輪軸位置等定時脈沖信號的輸出。設計了標定實驗,聯合萬能表、示波器對系統進行誤差對比分析, 進行了基于CompactRIO(簡稱CRIO)的ECU快速原型和真實ECU在環測試。

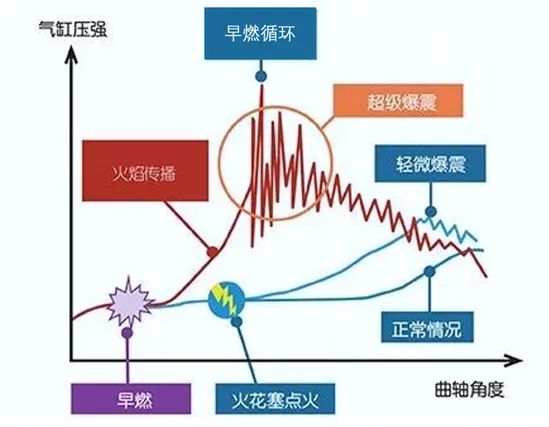

快速構建發動機ECU原型。實現基于Simulink的算法模型在CRIO上的運行,實現接收包括曲軸轉速和以及節氣門位置等信號,輸出控制發動機的信號和傳動系參數。測試結果包括發動機點火提前角和噴油MAP圖,為真實ECU構建提供了參考。

研究目的和意義

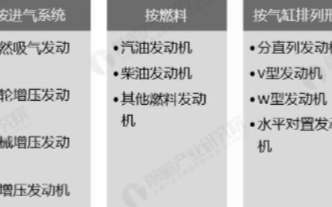

針對能源和環境壓力問題以及越來越嚴格的汽車排放標準,發動機技術的發展主要有兩條主線:一是改善發動機結構,提高發動機控制技術;二是尋找可替代清潔燃料。兩用燃料發動機適合國情的環保節能方案之一。利用硬件在環(Hardware in Loop, HIL)仿真可以預先逐步檢驗控制系統設計的合理性和可靠性,從而大大提高控制系統的研制質量,減小研制風險和提高設計成功率,是開發研制發動機電控系統理想工具。因此,近年來硬件在環仿真技術在系統開發和測試實驗中得到了廣泛的應用,但是,目前的解決方案普遍面臨成本高的不足,難以在極限條件下實時測試,另外,對汽車ABS或ESP的硬件在環ECU研究較多,對多輸入多輸出的發動機ECU硬件在環仿真的案例較少。

綜合考慮性能、價格、開發時間、通用性、可擴展性的特點等,本文最終選定了NI公司

的PXI和CompactRIO方案完成平臺構建,研制開發了一套基于PXI的CNG/汽油兩用燃料發動機ECU在環仿真系統,進行了發動機ECU在環仿真試驗。技術路線

技術路線如圖1所示,先根據各個子模型的控制策略,建立發動機ECU模型,獲得初始的點火提前角MAP圖,然后進行多目標優化模型和蟻群算法策略,得出新MAP圖,并將其寫入燃氣ECU,進行驗證。

利用兩用燃料汽車在瞬態工況下進行的底盤測功排放實驗數據,建立發動機扭矩、三種有害排放物與點火提前角(或空燃比)的單目標函數;建立多目標優化的綜合目標函數;在Matlab環境下進行基于智能算法(多目標蟻群遺傳算法)的優化;獲得新的MAP圖,并將其寫入發動機ECU,進行驗證。

發動機模型和軟件仿真

發動機平均值建模的概念最早由Rasmussen提出,經過Powell等人的發展,最后由Hendricks進行系統化的歸納和提煉給出了模型結構和通用表達形式。它采用數個發動機循環中變量的平均值來描述發動機的動態過程,均值模型也由此得名。現在最為常見和通用的均值模型由三個子系統模型構成,即進氣歧管空氣流量子模型、燃油蒸發與流動子模型和動力輸出子模型。

以某品牌兩用燃料四缸汽油機電控系統為研究對象,用Simulink構建了以平均值模型為基礎的發動機電控系統模型,主要是發動機ECU綜合仿真模型和發動機標定系統模型,包括了進氣模塊、燃油模塊、曲軸模塊,傳感器模塊以及空燃比控制、點火提前角控制模塊、測功器模塊(負載調節器模塊)和排放模塊等。其中,排放模塊是根據廣東某檢測站在用汽車瞬態工況法底盤測功檢測實驗基礎上,構建的空燃比、點火提前角與排放回歸關系的模型。

系統原理

基于PXI的ECU快速原型系統結構如圖2(a)所示, CompactRIO構成的ECU快速原型為被測模型,PXI則是測試系統。將ECU控制器模型[11]下載到實時硬件平臺——CompactRIO以后,CompactRIO就相當于一臺虛擬ECU,通過I/O口連接至PXI系統。PXI系統可以仿真溫度傳感器、曲軸傳感器、節氣門開度等信號,并測量虛擬ECU輸出的數據。

基于PXI的真實ECU在環仿真結構如圖2(b)所示,真實ECU模型在通過快速原型環節驗證之后,將該模型生成的代碼下載到ECU,并對所產生的目標代碼進行測試。由PXI系統數字采集卡輸出高速可調脈沖作為ECU的曲軸脈沖和凸輪軸脈沖輸入,ECU經過優化策略的計算輸出點火脈寬信號和噴油脈寬信號給PXI系統。

系統硬件環境的構建

基于PXI的ECU快速原型系統硬件

本實驗系統連接圖如圖3(a)所示。例如,PXI系統為ECU快速原型中AI MOD1/TC0 提供熱電偶溫度(發動機水溫、油溫、環境溫度等)和采集AO MOD3/AO0 轉速信號。

(a) ECU快速原型 (b)真實ECU在環仿真

圖3 基于PXI的ECU在環仿真系統硬件連接 ECU快速原型由CompactRIO系統構建并且使用NI RIO技術,可以利用FPGA芯片和LabVIEW來定制測量硬件電路,可利用可重新配置的FPGA技術來自動合成高度優化的電路,從而實現輸入/輸出,通信和控制應用。把發動機的ECU模型編譯成動態鏈接庫文件后再下載到CompactRIO的FPGA,CompactRIO則為一臺虛擬ECU。

基于PXI的真實ECU在環仿真系統硬件

基于PXI的真實ECU的仿真實驗硬件連接如圖3(b)所示。由PXI 6602輸出高速可調脈沖作為ECU的曲軸脈沖和凸輪軸脈沖輸入,ECU經過優化策略的計算輸出點火脈寬信號和噴油脈寬信號,由PXI 6259來采集,通過LabVIEW界面的顯示控件把波形顯示出來,以便判斷該目標硬件是否達到要求。

系統軟件環境的構建

基于PXI的ECU的快速原型系統軟件設計

給ECU快速原型搭建仿真環境,在CompactRIO的AI口接上PXI數據采集卡的輸出端,提供節氣門開度值、點火提前角等仿真信號;再給AO口接上PXI的輸入端,使用LabVIEW設計的軟件界面,使用控制制件調節輸出電壓,在顯示控件上觀察CompactRIO的輸出波形。如圖4所示為基于PXI的ECU快速原型系統的軟件界面。

在整個快速原型的實現和實驗中,LabVIEW Real-Time模塊是用于LabVIEW開發系統的附加組件。該軟件為特定的實時目標編譯和優化LabVIEW 圖形化代碼;借助NI LabVIEW FPGA和可重新配置I/O (RIO)硬件,可創建自定義的I/O和控制硬件,而無需預先了解傳統的HDL語言或硬件板卡設計。

ECU快速原型流程如下:

1)用Matlab Simulink生成ECU模型的DLL文件,以便編譯進CompactRIO。

2)用LabVIEW生成CompactRIO的lvbit文件,對CompactRIO的I/O口進行初始化。

3)連通LabVIEW及CompactRIO,并把ECU模型的DLL下載到CompactRIO中。

4)在SIT管理器中調用CompactRIO的lvbit文件,并設置好與模型相關的輸入輸出口。

5)用函數發生器對CompactRIO的AI口進行輸入,并用示波器觀察CompactRIO的輸出口。

6)用PXI系統和示波器、電壓表對CompactRIO的AI口輸入及測試AO口輸出,記錄波形和數據。

基于PXI的真實ECU在環仿真系統軟件設計

使用LabVIEW的DAQ助手和仿真信號模塊創建模擬信號輸入輸出程序。采樣設置設為連續采樣,采樣數為15000,采樣率10kHz。仿真節氣門開度的電壓信號,選用直流輸出。實驗與分析

基于PXI的ECU快速原型測試

按照PXI與虛擬ECU的連接方法連好硬件,點火提前角設為15°,節氣門開度為7°,設定轉速為4500 r/min,點擊RUN開始測試。扭矩、曲軸轉速變化如圖5(a)(b)所示。點擊保存數據即可保存CSV格式的數據。

基于PXI的真實ECU在環測試

曲軸轉速設為1000 r/min時點擊RUN開始運行,如圖6分別顯示了硬件ECU輸出的1-4缸點火信號、2-3缸點火信號、1缸噴油和2缸噴油信號。

硬件在環仿真系統的應用反映了以下特點:

1)系統用戶界面友好、直觀易用,可自定義界面。

2)PXI系統滿足ECU開發準確度要求,可以重復配置,擴展模塊方便,適合ECU的低風險、低成本、短周期開發。

3)測試數據可存取為CSV格式,方便后續數據處理。

進行了實驗誤差分析,系統相對誤差<3.9 %,滿足ECU測試的要求。最后,進行了基于PXI的ECU快速原型和基于PXI的真實ECU在環測試。

瞬態試驗

基于PXI的CompactRIO 虛擬ECU標定系統在轉速n為5000 r.min-1,節氣門開度Throttle為17 ,Pm為43 kPa,點火提前角θ為9°下的輸出信號波形,包括曲軸轉速n、進氣壓力Pm、噴油量信號Mass Fuel、氧傳感器O2、扭矩T、HC排放、CO排放、NOx排放、空燃比AFR和功率PO。當Simulink中的ECU模型編譯到CompactRIO虛擬ECU上運行,由PXI系統對ECU快速原型提供所需要的輸入信號及測試其輸出信號,輸出信號波形及數據由LabVIEW的示波器模塊及數據保存模塊所得到。

以轉速n為5000 r.min-1,Pm為43 kPa,點火提前角θ為9°下為例,Simulink系統仿真結果輸出波形與虛擬ECU標定系統實際輸出的波形相似,誤差較小。圖7為參數轉速的比較圖,其中圖7(a)為Simulink輸出,圖7(b)為虛擬ECU輸出。

穩態測試數據分析與討論

表1為發動機轉速為5000 r.min-1,進氣壓力Pm為39 kPa的穩態工況數據(以參數轉速為例),進行10種點火提前角下的標定,然后與Simulink 軟件在環仿真數據比較的誤差分析。

在發動機轉速為5000 r.min-1,進氣壓力Pm分別為39 kPa、43 kPa、48 kPa和54 kPa下的穩態工況,進行10種點火提前角下的標定,得到點火提前角的MAP圖,以Simulink系統仿真結果為基準,各參數相對誤差平均<0.5%。表2是10個參數誤差絕對值之和的平均A和相對誤差平均B的綜合分析。

結 論

ECU快速模型開發的研究對國內自主品牌車發動機及新能源汽車研究具有重大意義,以某品牌兩用燃料四缸汽油機電控系統為研究對象,構建了以平均值模型為基礎的Simulink發動機電控系統模型,包括發動機ECU綜合仿真模型和發動機標定系統模型。

針對兩用燃料發動機,利用虛擬儀器技術構建了基于PXI的發動機ECU硬件在環仿真系統,系統相對誤差小于3.9 %;快速構建虛擬發動機ECU,實現基于Simulink模型在CRIO上的運行,并進行了系統誤差分析。

電子發燒友App

電子發燒友App

評論