在德國最大的汽車制造商戴姆勒-克萊斯勒的氣缸蓋生產車間內,零部件裝配的正確性檢測由西門子生產的性能強大、功能可靠的視覺傳感器對二維碼進行掃描完成。該技術確保了零部件的可追溯性,成為質量管理過程中不可或缺的重要環節。

Simatic VS130-2u視覺傳感器在其他應用領域內的試點、測試、認證

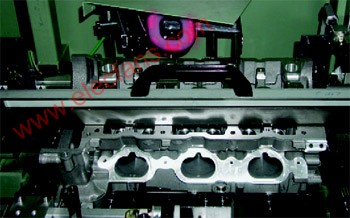

Simatic VS130-2u視覺傳感器在其他應用領域內的試點、測試、認證每天,戴姆勒-克萊斯勒位于德國斯圖加特Untertürkheim的Bad Canstatt發動機工廠都要生產約1600臺兩檔V6和V8柴油發動機。其中,3200個氣缸蓋生產過程的詳細信息都分別記錄于為每輛車準備的一個產品歷史文件內,氣缸在加工前首先使用二維碼進行標記,使其身份具有唯一性,

代碼中包含零部件編號、生產年代、生產日期、相關生產序列中的序號,并且留出了添加備注信息的空間。

檢測出錯率大為降低

以前,戴姆勒-克萊斯勒一直使用相機進行代碼檢測。

但是,相機掃描的出錯率有時會達到百分之十還多,遠遠超出了該公司制定的質量標準。另外,為了讀取代碼,還需要清潔氣缸蓋加工表面的殘余油污,結果使得相機本身也沾染了油污,工作人員不得不每天對其進行清潔。為了解決這些問題,該公司的生產規劃部門決定采用西門子生產的Simatic VS130-2視覺傳感器代替現有的相機檢測系統。

“令我們感到驚奇的是,自從用了VS130-2之后,掃描出錯率大大降低了,甚至連二維碼表面的油污都不需要進行清潔。”負責Bad Canstatt氣缸蓋生產的Ralf Blesch說。 “通過與西門子公司的密切合作,我們成功的將掃描出錯率永久性的控制在了0.1%到0.5%之間。而且我們再也不需要總是清潔油污,為我們節省了更多精力和投資成本。”負責生產計劃的Bernd Hofacker補充說。現在,相機頭部只是每周隨機器整體清潔一次。自從2005年中期以來,Bad Canstatt氣缸蓋生產車間總共使用了10組VS130-2機器視覺傳感器,氣缸蓋在經過所有加工中心都要新進行識別,具體方法是將相機安裝于掃描表面的對角方向。為了保證光線充足,相機上安裝了一圈LED燈。

Ralf Blesch解釋說:“為了防止油污造成遮擋和反射,我們單獨設計了照明單元,并將其調整到合適的角度。”與此同時,西門子根據戴姆勒-克萊斯勒的試用結果對傳感器進行了改進,如今,相機可選擇圖像的任一部分進行拍攝,而不是向從前那樣只能整體進行拍攝。該項新技術如今已成為VS130-2的標準配置,使系統的掃描出錯率進一步降低。現在,一旦檢測到出現圖像錯誤,系統可以斷定是由于標簽錯誤引起的還是污物引起的。

一套系統即可同時完成圖像捕捉和分析工作

系統通過自身配備的CCD芯片利用自動曝光設置可以拍攝整幅靜態圖像,DMC各點的正確識別僅需五個像素,因而系統的使用極為靈活。通過選擇不同的光學系統可以定義像點尺寸和掃描距離,而且可進行大范圍定義。

掃描完成之后,VS130-2可將所捕獲的圖像傳輸至單獨的分析單元。為了防止沾染油污和保護芯片,分析單元的安裝位置比傳感器位置略高。

圖像經過分析之后,結果數據串將通過DP被傳輸至機加工中心當的Sinumerik 840D機器控制器或Simatic S7-300。該新系統可毫不費力的被集成到現有的通信結構中去,分析圖像以“實時”方式顯示于生產線的控制面板上。另外,系統還可通過示教方式學會新的代碼。有了VS130-2,用戶將不必再忙于復雜的生產計劃或參數化設置工作,而只需對照明進行配置并對算法進行示教就可以了,不必再以代碼方式進行用戶設定。

靈活的訪問方式令檢測過程變的開放透明

視覺傳感器也可通過Sinumerik控制器的OP012操作面板與上位系統相連,由上位系統捕捉機器和運行數據并將之輸入到產品歷史記錄文件內。系統使用由戴姆勒-克萊斯勒公司和西門子合作開發Transline 2000人機界面系統經由以太網進行通信,工作人員通過任何一臺連接終端都可訪問所存儲的故障圖像和相機現場圖像,而且可通過密碼控制訪問權限。

姆勒-克萊斯勒公司認為,該系統的另外一項優勢在于將來全公司上下可以通過WEB瀏覽器對作為標準開放式接口的相機系統進行配置。通過對圖像的直接訪問,不僅操作人員可以從電腦桌面直接監控所有功能,而且只要照明單元的位置可被聯機監控和根據需要進行優化,還可以提高DMC掃描儀的調試速度。在“代碼質量訪問”模式下,系統還可以檢測標簽工作是否正常,或者代碼本身是否存在問題。