工業互聯網僅是一種實現智能制造的工具或方法,本身不屬于一個具體的產業。然后又有來自IT的朋友希望能夠了解制造業運行的問題,難題,希望有些全局性的認知,這個的確太大的話題,我來試著分析一下,膽子似乎越來越大了。

一、基礎問題—先不談技術路線

其實,對于智能制造、工業互聯網、大數據、人工智能這些話題而言,如果不解決基礎問題,其實,后面的技術問題也會是一團糟,因為在一個需要結構性思維、跨界協作的年代,作為規劃者與執行者,每個參與其中的人、企業必須先得在基礎性問題上獲得共識,才能相互協作,構成所謂的“生態系統”。

生態系統是NNMI所要共建的,而對于IT與OT融合,本身IT思維就在生態系統的構建,那么就必須解決生態系統中的個體的人與個體企業之間的“語義”一致性與規范問題,這些問題不解決后面的技術就無法真正融合。

1.人才問題

人才問題的難題首先在于教育與產業間的培育矛盾,大學教育按照垂直的專業劃分的,而企業的用人卻需要橫向的跨界人才,這就是如圖1所謂的“T”型人才。

圖1-T型人才是廣度與深度的集成

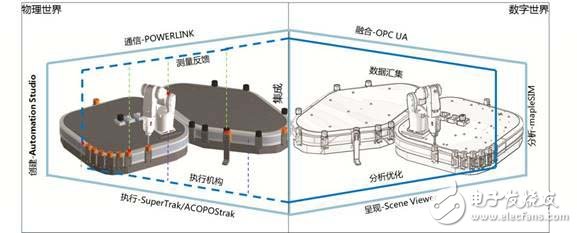

尤其是在智能制造的年代,我們需要的人才是跨越多個學科、領域的人才,如圖2為奧地利工業4.0研究院對于人才培養的需求分析,顯然,不可能存在一些人他們能夠在所涉及的每個領域都是專業人士,但是掌握系統與接口、具有系統理念與創新管理方法與技能、集成產品與流程規劃設計這方面能力的人才,通常需要的是具有“結構性思維”、“系統思維”的人才,或者掌握基本的接口與方法,可以規劃整體架構并協調內部外部團隊進行協作的人才也極其重要。

圖2-工業4.0時代的知識結構需求

沒有這樣的人才,對于一個企業而言,就會出現無法統一對接,買來一大堆軟件、產品卻無法協同,推進產線智能化的過程會出現重復工作、返工、變更,甚至整體推倒重來的風險。

重視人才,在很多時候都是“葉公好龍”式的—口頭上重視人才,而實際上卻并非如此,重視人才不是去哪里挖人,而是注重發揮人的知識和經驗,培養人的主動性與創造性。

2.創新思維與文化

智能制造必須基于“創新”的設計,正向設計思想來實施,如果只是想“Copy”的話,這個復雜度就遠大于傳統的機器與產線測繪的問題,因為,它牽扯的專業太多,任何一個環節的不了解和偏差導致全局的無效或損耗,反倒不能起到真正的效率。

圖3-創新思維與文化

關于在推進智能制造、工業互聯網的過程中,發現非自動化業界的人往往會談到現場的很多問題,比如資產信息的輸入編碼問題、行業信息差異如何集成,數據如何預處理,實時性如何保證,就發現這些問題事實上OPC UA TSN已經在尋求解決并對大部分問題予以了設計,隔行如隔山說的是跨界,但即使在行業內部,實際上對OPC UA TSN的理解大部分人都是知之甚少。

同樣道理,很多時候,大家都認為創新很難,不過,在更多的時候我們發現其實,不懂得使用創新的工具和方法的人更多,就像MATLAB/Simulink和PLC之間完全可以建模仿真直接代碼自動生成,但是,很多人并不知道這一點,包括數字孿生可以降低驗證的成本,縮短研發周期,其實,很多人不了解。

在過去的數百年里,各個公司已經為如何創新提供了非常多的方法、工具、軟件,一切的行為都是讓“創新”這件事情變得簡單。

對于制造業而言,創新就是在尋找設計到經濟制造的最優路徑的過程,因此,創新是有實際意義的,而并非是創新就會投資很大,花費周期很長,而且易于被抄襲,那么你就忘記了創新同樣目的是解決(1).縮短產品研發周期,(2).降低成本,(3).保護知識產權,如果我們非要把創新和賺錢對立起來,那么我們也就無法理解創新的精髓和實施的路徑,當然了,創新的方法、工具的學習是首要的,因為,的確在很多時候,首先往往來自于“不知道”,當你知道后,你會驚嘆“原來還有這樣的方法啊!”。

3.組織架構支撐問題

對于需要分布式架構的計算而言,企業的組織架構也必須是分布式的,扁平化,而非傳統的垂直管道管理,否則,構建了分布式的技術架構,卻受到了垂直架構的管理制約,無法發揮其效用,構成不同的瓶頸和信息延遲,甚至會產生由于利益(業績考評)而帶來的人為障礙。

圖4-分布式組織架構

這個是往往被忽視,也比較難辦的,在很多時候,人們對于智能制造的理解總是聚焦于技術,而并不考慮組織架構對推進智能制造的影響。

事實上,ERP這些軟件本身的設計就是在于降低組織中的信息傳遞所消耗的時間,包括信息的完整與準確,降低重復的信息檢索消耗的時間,信息在多個部門間傳遞的時間消耗,傳遞中的偏差,而對于協同制造而言,同樣如此。

分布式智能其實對于每個個體的節點計算能力要求較高,而基于分布式的架構的組織對于個體同樣能力要求更高,因此,在推進智能制造中,組織的架構設計與能力升級同樣重要,架構不合理會造成內部的信息傳遞中出現滯后(例如審批環節會造成積壓),包括篡改、偽造等潛在的風險以規避對自身的責任、考評的不利影響。

4.精益的基礎問題

這件事情毋庸置疑非常關鍵,因為,基于量化和生產制程模型才是生產的本質與核心,而精益設定了量化指標以及采集數據和流程的依據,這需要良好的精益基礎支撐,否則,就無法知道目標的設定。

精益不是一種工具方法那么簡單,而是一種追求持續改善的文化,很多公司也在推進精益,但如果把精益理解為一種流程、考評指標的方法,那么就會出現各種應付差事的行為,那么就失去了本身的意義。

精益本身提供了制造業所解決的核心問題即質量、成本與交付問題所展開的系列持續改善活動,包括思想、原則、方法與工具的整體設計,無論智能制造如何變化,同樣是必須圍繞這些問題來展開,因為這是生產制造組織中的核心問題,自動化,信息化,智能化都是要圍繞解決質量、成本與交付問題而產生,最大的區別在于標準化與大規模定制對于這三個問題的挑戰變得更為苛刻。

因此,對于精益的實施和基礎的穩定才能讓整個智能制造建立在有效的基礎上,對此制造業的專家們已經達成共識。

因此,人才、創新思維、組織與精益構成了我們推進智能制造的基礎問題,必須在此基礎討論才能有序推進。

二、產業中的基礎難題

工業場景中存在很多與IT場景不同的問題,即使在工業場景內部由于垂直行業的差異帶來巨大的差異,總體而言,工業有一些共性特征使得必須予以很好的解決,否則,就無法突破進而規劃的更為合理。

1.確定性的數據傳輸

控制基于等時同步思想,確定性傳輸信號,確定性控制任務周期。這是與IT比較大差異的地方。

目前的各個實時以太網技術都已經有了近20年的運行,更遠的傳統現場總線也仍然在工廠早期大量部署,這些問題使得IT對OT的訪問造成了壁壘,盡管總線的種類就物理上并不多,但基于此的協議卻有非常多種類型,即使對于同一總線介質而產生的協議也不盡相同。

這使得IT對OT訪問的經濟性產生了障礙,因為需要編寫不同的訪問驅動,而由于不開放的工藝Know-How保密需求也使得很多數據無法被真正的訪問,但如果不能訪問1個關鍵參數則對整個模型產生了不完整,則對數據的后續處理、優化產生了巨大的障礙。

2.復雜約束條件下的制造經濟性

材料特性與成本、機械、控制、軟件、作業規范、加工對象的標準化、人工經驗等都是影響經濟性的因素,而且具有非常大的剛性,組合非常多,篩選路徑需要高成本驗證。批量小,驗證難度大。

制造業的過程就是不斷的在尋找最優的路徑,在生產的每個工序中,材料、加工步序、時間、成本等都在變化,例如:A材料效果非常適合于粘結卻成本高昂,另一種低廉的成本需要消耗較多的加工時間或人工,或者加工過程中機器會出現較大的磨損,不同的材料、工序造成機器的時間消耗不同,這些都是需要不斷優化的,這些都歸根結底與產品的品質、成本與交付能力相關,我們可以想象,在制造過程中,這些約束條件構成的組合是成千上萬,甚至數以億計的,這跟制藥中篩選最佳的配方是一個道理,這個成分用于治療胃病卻會造成腎臟的損傷,種種原因,任何制造的過程都是不斷的尋找最經濟的道路的過程,創新就發生在這個尋找最經濟道路的過程中。因此,你必須意識到,創新是競爭力的主推器,它看上去很難卻是不斷增強你的能力的關鍵。

3.基于建模目前存在標準與接口的問題:控制、機械、安全、材料、工藝等建模各自為政,平臺差異,無法實現統一的協同仿真。

創新往往基于原創性設計,遵循第一性原理,那么就會回歸到物理與材料,目前的各種建模仿真軟件間就缺乏統一的協同仿真接口,盡管FMU/FMI正在開發,其目前也主要在已經非常成熟的汽車工業應用領域開始。

如圖8可以將機械的數據與控制的算法通過FMI接口實現對接,機械的調整與控制算法可以實現交互,在產線中實現變化中的虛擬仿真,進而驗證與設備虛擬調試。它能帶來的好處非常多,但是,卻很少有制造業的工程師掌握這些工具與方法,而又大喊創新之難。

4.小數據應用場景

如果是控制可以微秒采樣,但如果是管理運營不需要低周期,但數據量不大,如故障信號多,但如果故障信號多意味著設備質量不過關本身就沒有市場。

與離散制造業相比,流程工業本身基于連續的生產,因此在傳統上產生了很多已有的學習模型,就像自適應控制、卡爾曼濾波、模糊控制算法很多實際上已經有較為成熟的參數與模型學習的方法。

(1)卡爾曼濾波器

R.E.Kalman等人發明的卡爾曼濾波器是用于估計或學習系統狀態的數學框架,估計器會給出位置和速度在統計上的最佳估計。卡爾曼濾波器也可以用于識別系統參數,因此,卡爾曼濾波器就位識別狀態與參數提供了數學框架。

該領域也稱為系統辨識(或系統識別)。系統辨識是識別任意系統的參數和結構的過程。

卡爾曼濾波器可以從貝葉斯定理推導出,在貝葉斯解釋中,定理引入了證據對信念的影響。改定理提供了一個嚴格的數學框架,用于納入任何具有一定程度上不確定性的數據,簡單來說,給定目前所有的證據(或數據),貝葉斯定理可以讓你確定新證據如何影響信念,對于狀態估計,就是對狀態估計準確性的信念。

(2)自適應控制

控制系統需要以一種可預測可重復的方式對環境做出反應,控制系統對環境進行測量并且通過改變測量值來實現控制過程。通常控制系統以全部的參數都硬編碼到軟件的方式進行設計和實現,這種方式在大多數情況下效果良好,特別是當系統在設計過程中已知時,當系統定義不明確或預期在運行期間會發生顯著變化時,實施學習控制就變得非常必要。

圖10-采用神經網絡學習的自適應控制系統(飛行控制)

5.高端應用簡單,低端應用復雜

汽車行業整體規范標準,雖然復雜產品但易于實現先進制造。而其它行業缺乏原材料、整體產品的規范性,流程的復雜和約束反倒需要更大的學習模型,卻受限于數據量、成本約束沒有辦法進行模型學習。

對于深度學習而言,在很多場景,如波士頓大狗、AlphaGo等已經有了成熟的應用,人們寄望于同樣的技術能夠為工業場景提供應用,但就深度學習對工業而言,存在很多難點:

(1).解釋性工具的缺失

現在的各種深度學習模型,往往需要通過多層神經網絡,使用方法類似于一個黑匣子,這給模型的解釋與拍錯帶來巨大的挑戰,我們在進行機器學習的應用場景中,取得優秀的精度往往只是眾多任務中的一個,應用中另外一個重要的是任務是分析預測失敗的結果,從中吸取教訓對模型進行拍錯,并進行優化提高。

由于深度學習的模型復雜,我們已經無法通過人工方式得知為什么對一些特定的模型預測會出現失誤,這樣的問題讓我們在實際中往往束手無策,這就好比深度學習在靶場上能夠取得優異的成績,但不能上戰場。

為什么深度學習從業人員沒有開發相應的評判,解釋工具?這就要從開發人員面對的囚徒困境說起,對于統計中經典的決策樹、線性模型,往往需要專業人員數十年的努力,才能得到比較完備的預測、評判、拍錯體系,這個過程往往比較痛苦,得到的注意力較少,而現今的領軍人物都開始進入工業界撈名撈利,幾乎沒有人會選擇更難走的道路進行工具開發。

(2).應用場景限制

深度學習目前最為火熱的是在圖像、計算機語言領域,這些領域往往有大量的數據,而且變量維度非常高,觀測之間、變量之間往往具有強相關性。而對于工業場景而言,其數據量較小、數據維度較低,深度學習的成績往往就不那么顯著了。

數據量小的時候,稀疏的數據量不足以支撐復雜神經網絡的訓練,而經典統計和機器學習模型可能已經取得了優異的成績,而且不會過度擬合。當維度較低的時候,從業人員往往進行人工單變量觀察,進行多種變量組合,以得到優秀的成績,因此不需要依賴深度機器學習。

(3).模型訓練成本限制

由于采用GPU集群、FPGA等硬件對深度學習進行加速,這些成本高昂的方法也使得一般從業人員難以承受,對人才的培養也造成了壁壘,對于需要部署大量GPU集群的應用而言,工業領域的成本投入產出評估就是問題。

6.行業屬性太強

共性易于解決但不解決個性整體就沒有意義,解決核心工藝解決相當于解決90%的問題,其它數據呈現、傳輸、操作都是小問題,可以用公共技術資。每個不同的行業會有不同的行業Know-How,IT與OT的區別就是一個共性的工作,一個個性的工作在自己的領域,IT希望采用通用的平臺架構來適應變化的市場,通過大規模的普遍使用降低整體擁有成本,而OT通過技術壁壘提升競爭力,這看上去是矛盾的,但是,并非不能解決,抽取共性技術,這是需要兩方的技術人員在一起協同的,但溝通的語言和方法一直處于障礙階段,IT似乎總認為你只要有數據我就能分析,而OT的問題在于,你到底想要什么數據?為了這個問題雙方糾纏了許多年,就是所謂的兩化融合之所以難的原因。

不同的行業不同的特征,這是工業互聯網的平臺遇到的難題,而每個垂直的行業又有著自己的技術保密性需求,因此,對于如何推進,這些垂直的壁壘構成了巨大的障礙。

三、技術實現要點的分析

對于推進智能制造其實有些關鍵要點需要突破,有些看上去那么基礎缺似乎也被忽視-如OPC UA,有些存在很多問題卻似乎風頭很盛像機器學習。?

1.OPC UA的背后是模型

這個問題目前大家的共識已經很清楚了,OPC UA TSN被列為未來主要的技術路線,對于OPC UA的理解目前大部分僅停留在這是一項技術,而它是一項規范,而這個規范背后實質上又是基于對制造流程的反映,它所構建的架構是匹配最優的技術路線的,包括管理殼的傳輸,其中包含資產、能源、維護問題,因此,不要僅停留于它的技術特性來看待OPC UA,它是為了解決連接中的各種問題而定義的,包括傳輸機制、安全、信息篩選、預處理、降低流量消耗(Pub/Sub機制)、解決資產端的信息交互問題,OPC UA的背后是對所有產業共性問題的應對策略包—它的每一種設計、集成都是為了解決產業中存在的現有問題。

2.數字化設計的背后是創新

數字化設計必須基于創新思想,基于原創性的開發,才能讓一個企業真正的復用知識和經驗,并且具備應對變化的能力,而數字化設計僅是工具,而其背后的邏輯是“正向設計”,智能制造是形成“應對變化”的競爭力,這導致了“變化”不能被“固定”的方式復制—形成了企業新的競爭壁壘,這不難理解吧?以前人家做一個,你拷貝一個,現在,人家變成做的每個都不一樣,而這個拷貝的過程就沒法進行,因為對小批量進行抄襲的經濟性不夠。第二個問題是“知識和經驗”難以拷貝,就像現在的喜馬拉雅、樊登讀書會一樣,你聽知識和你自己去閱讀一遍完全是不同的,知識和經驗只有你自己親身體驗才能真正掌握,它不像抄襲一個機械的幾何設計那么容易復制。

圖11-基于數字孿生的柔性產線設計

數字孿生在設計階段可以用于產線規劃的驗證,而在運營維護階段同樣能夠對正在運行的產線進行監測,并對數據進行學習,優化。從圖X可以看到對于流程工業同樣如此,通過數字交互,可以讓生產中的設備提供不僅是維護,也包括最優的參數和動態的模型構建。

3.邊緣計算/云計算

邊緣計算主要基于實現生產中的“策略”如調度、優化,邊緣計算涵蓋了數據的連接、存儲、應用(工業APP)的開發,運行環境(也同樣需要類似PLC的Runtime)、開發工具(可借助于開放的通用工具如Python),傳統的DCS/SCADA包括了其中很多功能,因此,傳統OT廠商借助于自身的架構也可以推進邊緣計算功能,在原有平臺上開發相應的功能,對于IT廠商,其本身有較強的IT工具、容器技術,所需的是對運營場景中的分析、優化算法進行集成,但測試驗證是IT廠商比較難的,因為OT廠商在這方面具有非常強的優勢,因此,IT與OT的合作,分別在連接開放性、開發工具集成以及垂直行業Know-How方面的合作,這樣才能構建融合的生態系統,但是,這個生態系統不能是IT與OT的簡單融合,而是包括了End User、OEM、自動化、AI、數字化設計軟件等系列廠商的共同融合,因此,協同的復雜性是當前的主要問題。

邊緣計算解決協同中的策略與規劃問題

邊緣計算亦或云計算,本身劃分時候是以時間粒度為主的,而實現方法可以有通用的,但是,最主要還是圍繞解決問題,降低企業運營成本。

IT的開放性、架構性是優勢,而OT的應用緊密性,對穩定可靠的保障是基礎。由于IT在廣泛的消費與商用市場所積累的低成本存儲、計算資源,包括開源社區所擁有的應用如機器學習算法、圖像處理算法、語音等都可以被工業場景使用。

4.機器學

人工智能為未來智能化提供了無限遐想空間

就目前而言,機器學習對于工業場景仍然是有較大的潛力的,但是,因何在文初即提出關于“創新”的問題,提出“數字化”設計的問題就在于學習必須基于模型,而我們在基礎建模方面,包括機器制造商,產線設計廠商,都缺乏原創性設計,使得學習缺乏基礎模型,對于監督式學習,仍然需要采用人工的標定,并且需要真實的物理機器進行測試,那就無法發揮真正機器學習的作用。

圖13-機器學習基本的過程

那么在較好的情況下,我們認為機器學習也還是可以為很多應用提供場景,如產品缺陷的視覺檢測、工藝參數的最優化都可以借助于機器學習(監督式),這取決于預測函數—是監督式機器學習的核心,理想的預測函數能夠按照需求,將因變量映射到自變量空間。

什么是機器學習模型適用場景?

1.低成本模型:軟件盡量用現成的,且對硬件要求較低。

2.模型易于解釋:在實際應用中,我們往往需要對模型產生的結果進行解釋和拍錯,如果模型過于復雜,難以排錯,勢必影響應用。

3.模型易于修改:建立的機器學習模型往往需要對未發生的事情進行預測,這個時候需要將人的判斷放入模型,這就要求機器學習應該很容易帶入人工設置的參數。

如何評估監督式機器學習的效果?

1.統計量是否優秀,應用業績是否優秀:均方差誤差(Mean Square Erro,MSE),另外就是絕對誤差中位數

2.衡量分類的統計量:分類任務中,實際標簽和預測值進行分類,讓其定義為陽性和陰性。

衡量指標為準確率=真陽性/真陽性+假陽性。

準確率刻畫的是喊“狼來了”的孩子有多少次喊狼來了是正確的。

召回率=真陽性/真陽性+假陰性。

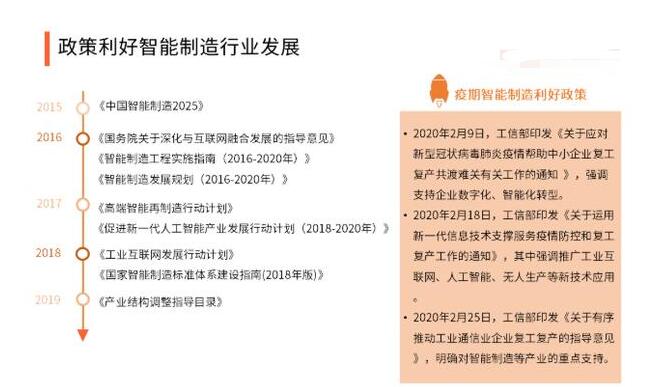

因此,對我們來說,智能制造整體來看,必須基于非常清晰的人才基礎、創新思維與文化、精益運營管理的基礎之上,然后再去一個個解決現實的垂直壁壘,不僅僅是自動化與信息化、智能化的融合,也包括業務上的上下游企業的關聯合作,生態系統構需要技術的規范與標準作為“語言”溝通的基礎,無論是OPC UA TSN通信還是FMU/FMI的建模仿真,亦或IEC61131/IEC61499的編程開發,包括管理殼這些標準與規范,以及安全,因此,生態系統的構建是在“標準與規范”,而標準與規范背后是流程與模型的一致性,是軟件與知識,是人的智慧。

而在標準與規范之上,就是思想的開放,因為,人們總是執著于自我,IT與OT的融合中事實上有異議,相互之間并非是完全開放的,這些都是要解決的,因為融合的過程會有合作,但也會有潛在的利益沖突,這就需要更大的“和”—基于更高的智慧,全局的理解“競爭力”、理解合作,不偏執于自我和自己的領域—看上去下面就要談到“佛”的般若境界了,的確,智能制造需要的不僅僅是技術,也包括思維的提升,包括對價值觀、世界觀的提升,扯太遠了。

電子發燒友App

電子發燒友App

評論