“2020 世界半導體大會(World Semiconductor Conference 2020)于8月底在南京召開。會議期間,長電科技集團技術市場副總裁包旭升做了《微系統集成封裝開拓差異化技術創新新領域》的主題報告,并在會后接受了電子產品世界等媒體的采訪,一同就封裝業的現狀及走勢進行了探討,內容涵蓋了封裝與設計需緊密合作,封裝沒有高端、低端之分,封裝的技術驅動因素,晶圓廠和封裝廠在封裝方面的各自優勢分析,長電科技目前重點發展的封裝方向等諸多話題。

1 封裝與設計需緊密合作

芯片的集成度越來越高,得益于設計和封裝的進步。過去人們對封裝關注度不夠,提到半導體更多的是設計或晶圓制造。但在今天,大家意識到封裝的重要性,例如中國大陸的前3家封裝廠商都有不錯的積累,已進入全球前10。正如在一家公司中,很難評判技術、財務或運營哪一部分更重要,因為實際上每個環節對產品都很重要。

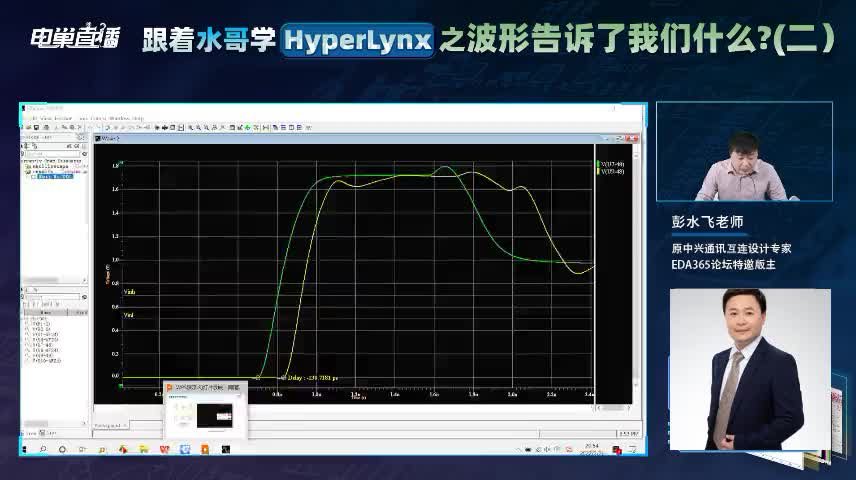

因此,今天在規劃芯片項目時,必須要從開始布局功能模塊的時候就跟晶圓廠、封裝廠甚至系統廠一起進行協同設計仿真。例如長電科技的設計團隊在設計階段就會與客戶充分溝通,后續還會繼續在設計仿真方面加大投入力度,這樣在客戶的設計發布時,長電科技就可把相應的封裝做好。

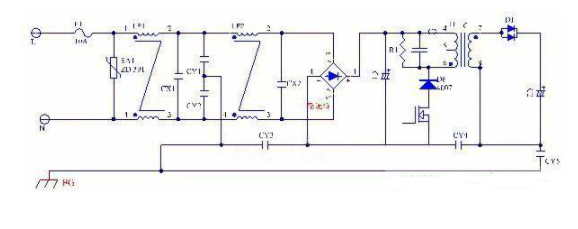

以封裝射頻集成技術為例,需要客戶事先告知射頻產品的性能、芯片的布局以及技術需求,之后長電科技會根據工藝能力將元件合理擺放,如有干擾會加做電磁屏蔽,并告訴客戶電磁屏蔽的性能以及內部材料的相關情況。

可見,芯片制造和封裝是全產業鏈融合的技術,與20年前各個階段互不溝通的情況完全不同。

2 封裝:沒有高端、低端之分

哪種封裝以后會成為主流的封裝?業內通常將某些技術稱為高端封裝,有的稱為低端封裝,這種分法是否合理?

實際上,可以把封裝的各種類型想像成工具箱中不同的工具,在不同的應用中使用不同的工具。從這個角度看,封裝就沒有“高端”或“低端”的區別了。

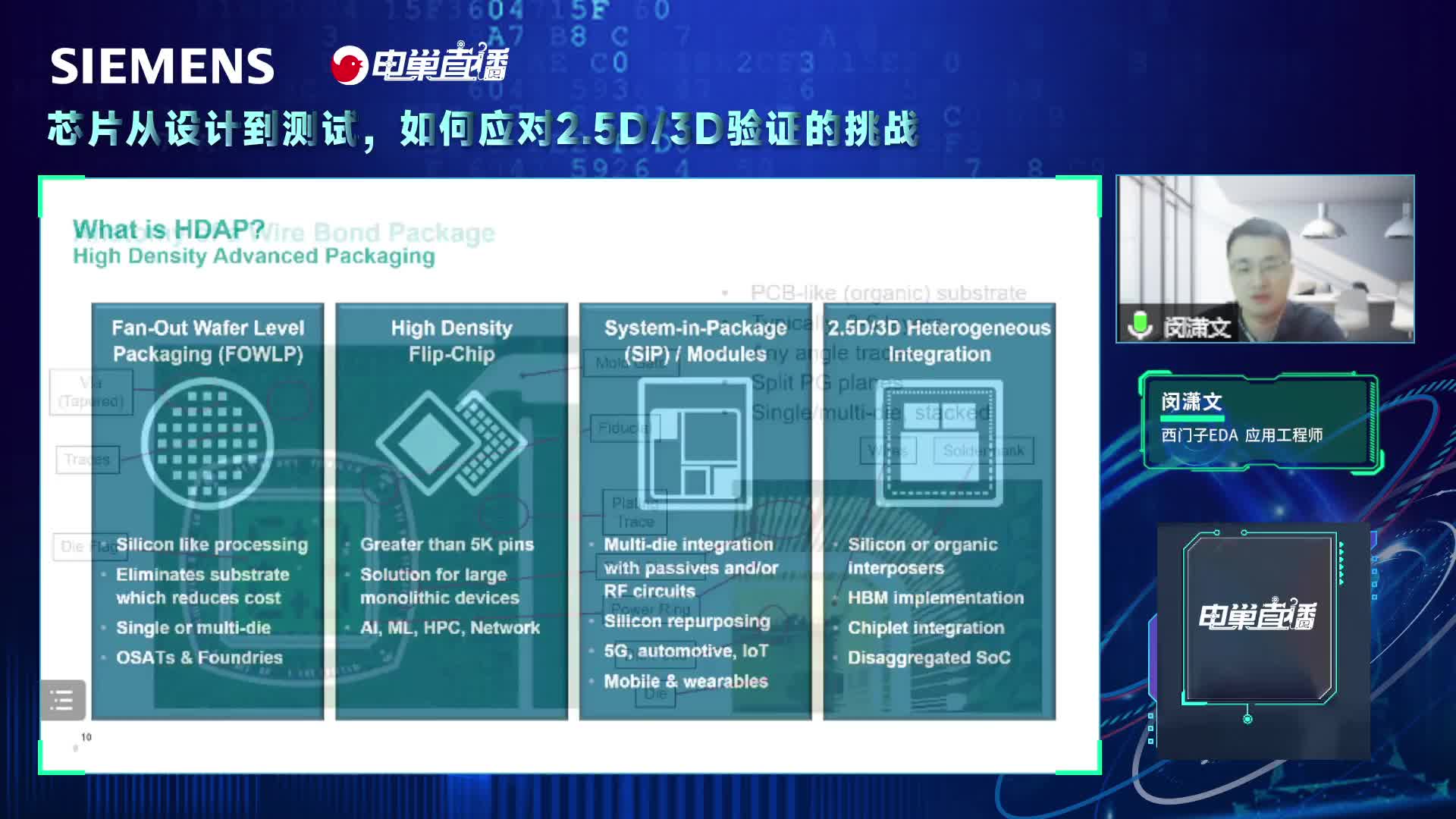

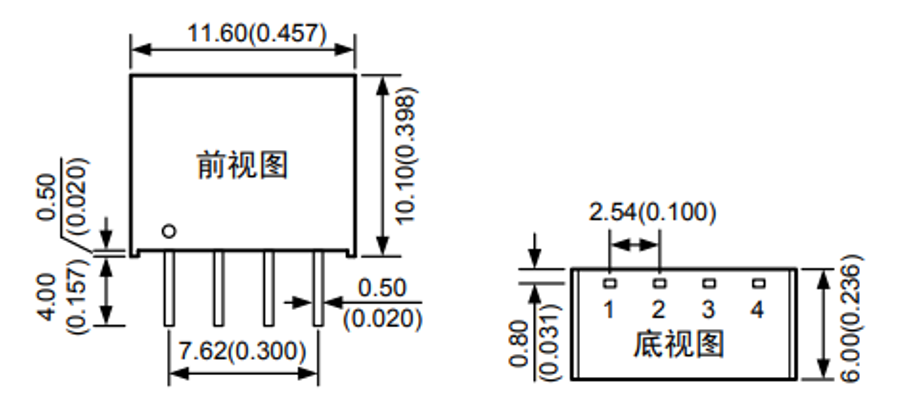

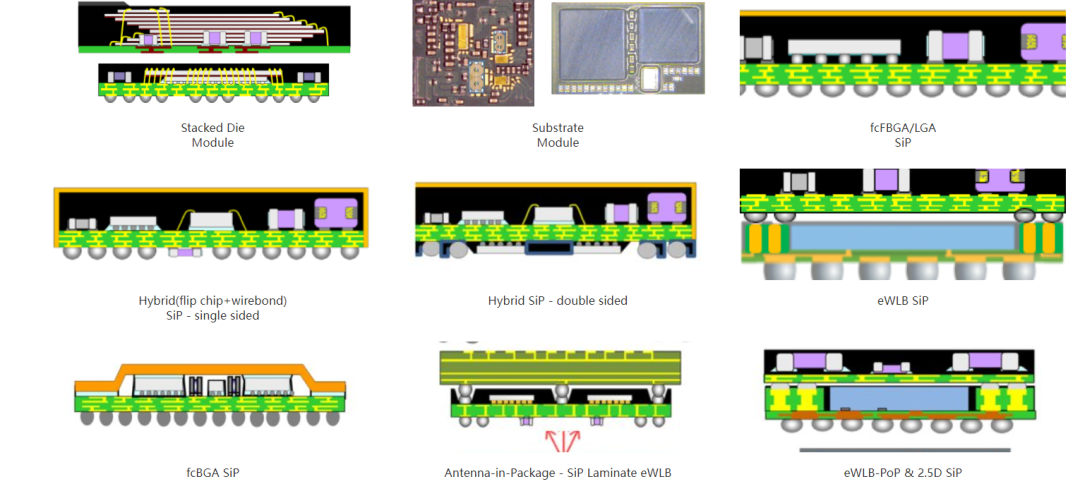

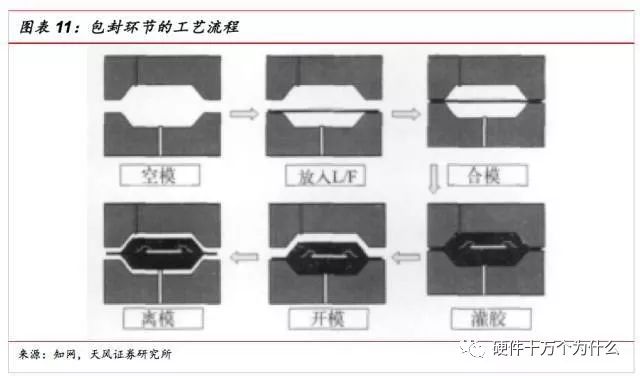

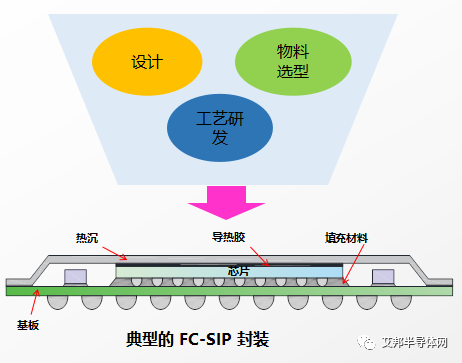

封裝的根本是互聯方式(如WB/打線,FC/倒裝,RDL/重布線,TSV/硅穿孔,DBI等)和基板 (金屬框架,陶瓷基板,有機基板,RDL stack/重布線堆疊,異構基板,轉接基板等),芯片與器件的保護與散熱方式(塑封,空腔,FcBGA 和裸芯片/WLCSP等),以及不同引腳形式(Lead, Non-lead, BGA等)的結合。

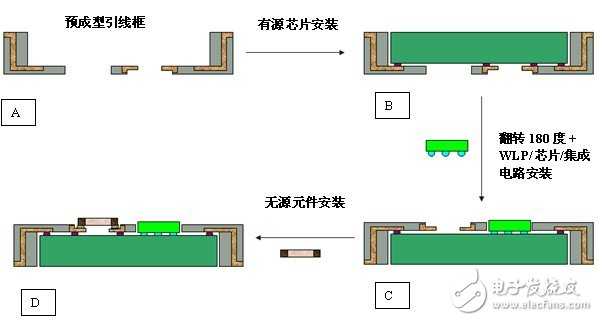

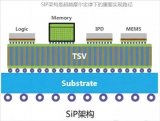

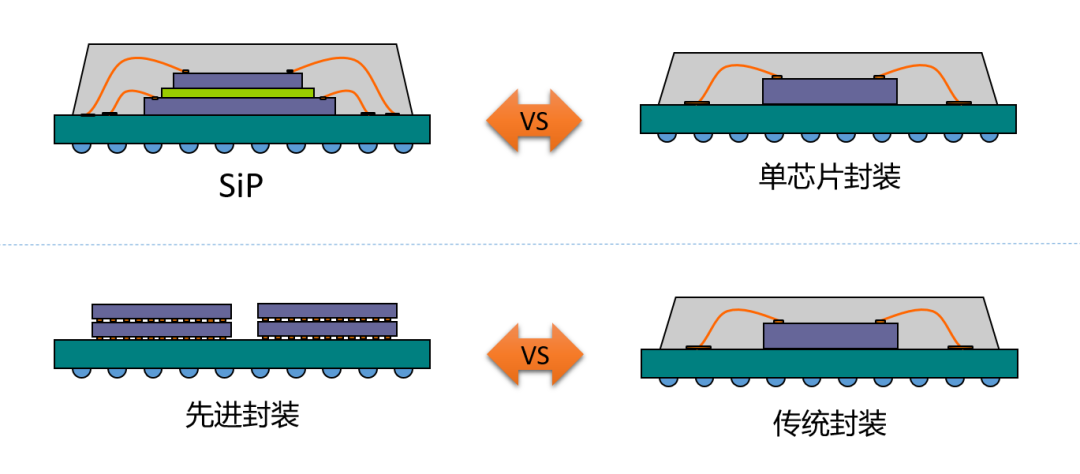

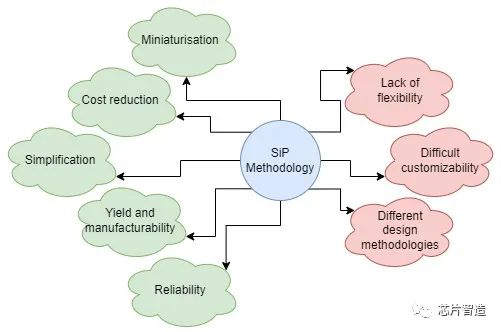

先進封裝主要涉及芯片厚度減小和尺寸增大,及其對封裝集成敏感度提高,基板線寬距和厚度的減小,互聯高度和中心距的減小,引腳中心距的減小,封裝體結構的復雜度和集成度提高,以及最終封裝體的小型化(X/Y/Z方向)和功能的提升及可能的系統化程度提升。而先進SiP(系統級封裝)是先進封裝中帶有系統功能的多芯片與器件的一種封裝形式的總稱。與其相對應的則是 SoC(即將系統設計集成于芯片上,然后采用相對SiP簡單的封裝形式)。

目前有2種SiP封裝類型是業界關注度較高的:

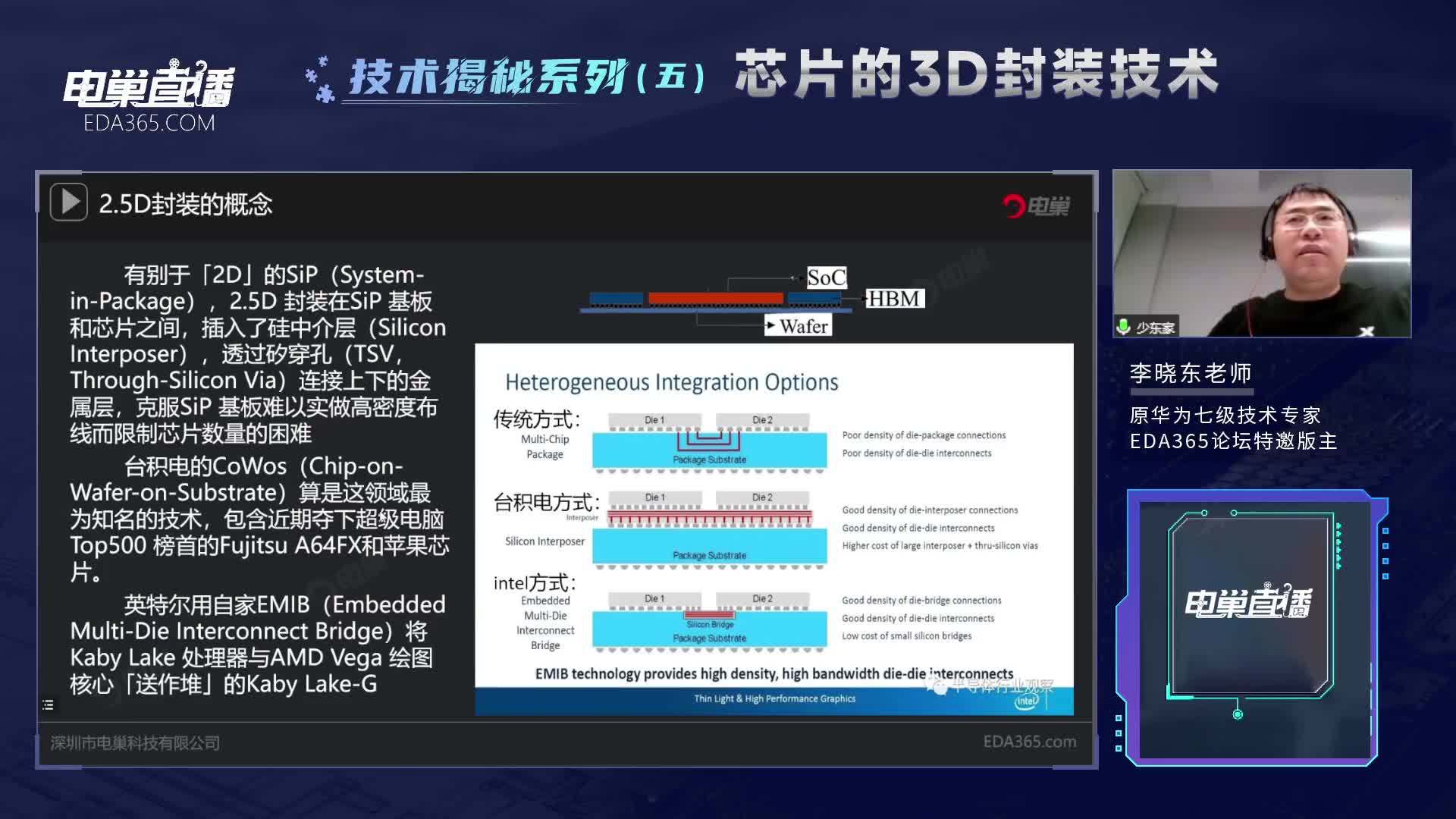

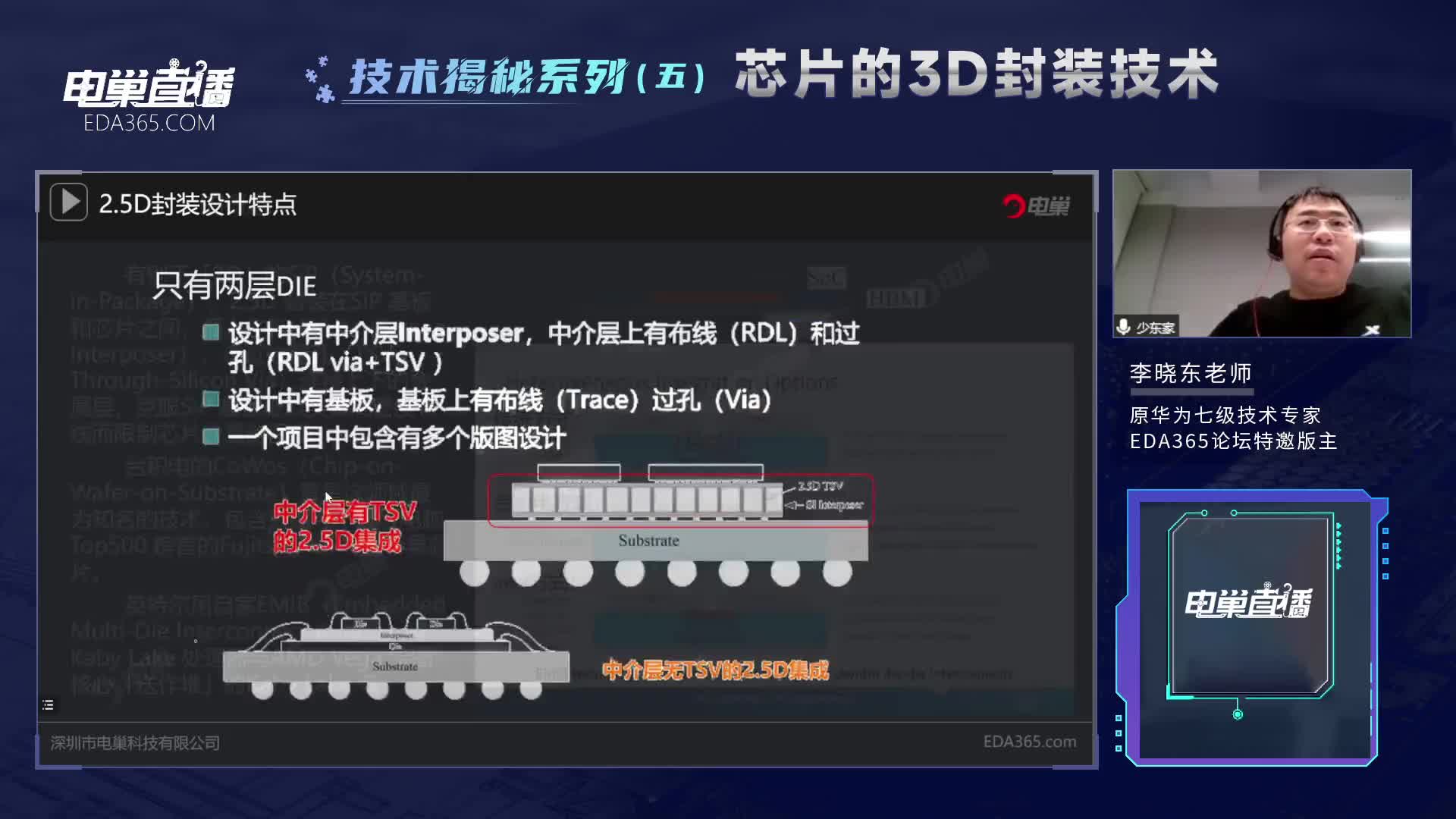

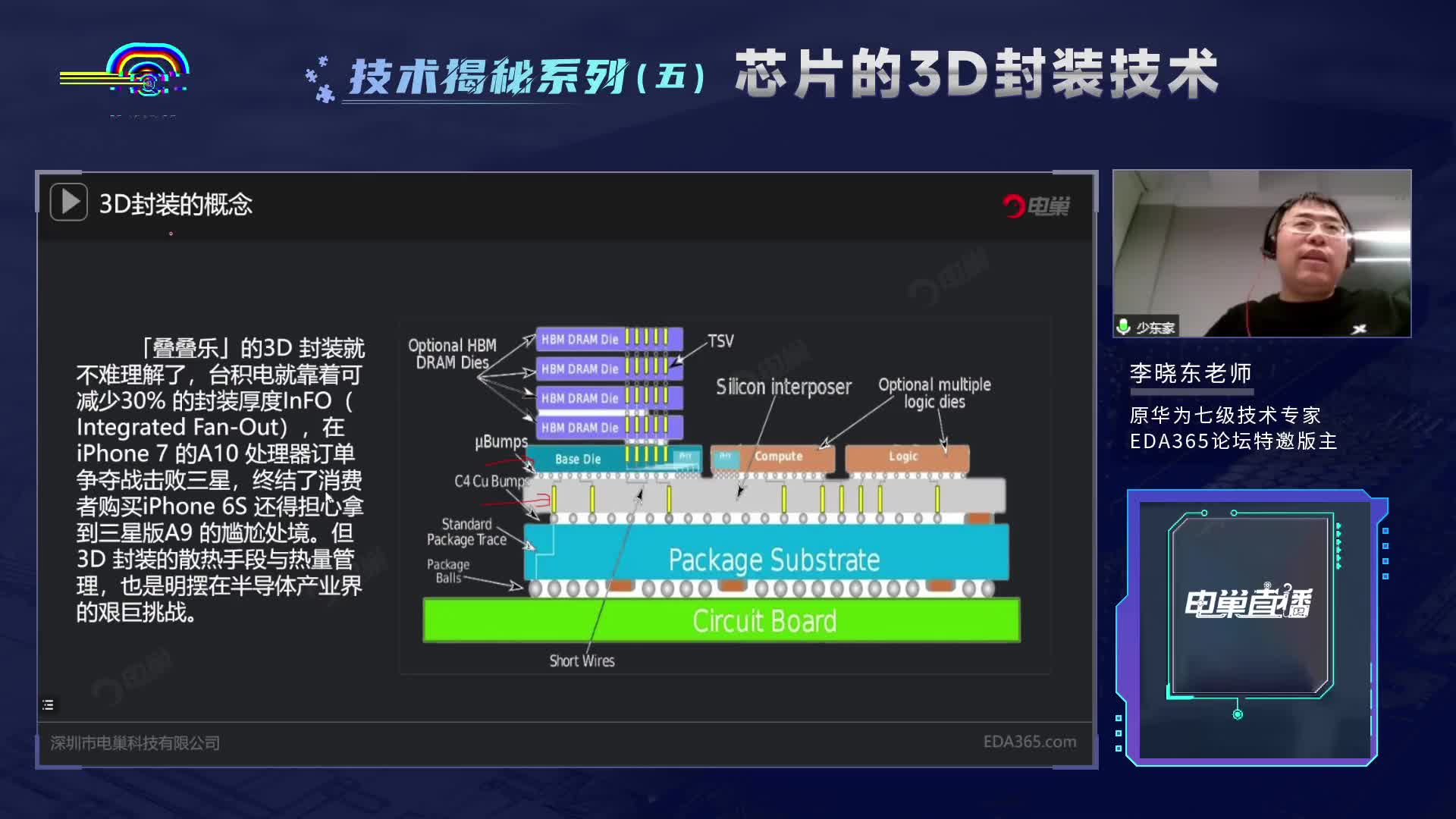

1) Chiplet (芯粒),特點是采用了 Chiplet 組件芯片。其更多見于 2.5D 高端 FcBGA 封裝以做高速運算等應用。這種封裝目前發展迅速很大,前兩大晶圓廠投入巨資在建工廠開發這種封裝,多用于數字芯片的集成。

2)FEM SiP(前端模塊系統級封裝)。模擬類芯片,諸如 RF,MEMS 等,多使用 SiP 封裝。在這個領域,OSAT(封測代工廠)布局了很多。

值得一提的是,盡管數字類芯片用到的 Chiplet SiP 和 RFFE(射頻前端)用到的 FEM SiP 目前在市場中很熱,但并不能代表這兩種封裝可以把業內不同器件的技術難題全都解決。只能說這兩類 SiP 被更多地應用和推動了先進封裝的技術。

以最近關注度較高的“充電樁”為例,只要用到電的地方就要用到功率器件,像 IGBT,用到的封裝就是TO。TO 是原來很早就出現的封裝技術,后來發展到管腳更多的 SOD、SOT,再后來發展到 SOP 封裝,還有再先進的、腳數更多的 QFN。這幾種封裝已經出來幾十年了,雖然人們對它們的關注度不高,但充電樁、手機里的快充以及第三代半導體(碳化硅、氮化鎵)芯片使用的封裝技術,既不是 Chiplet 也不是 FEM SiP,而是 TO, SOT, SOP, QFN 等基本技術,但在其基礎上完善與進一步發展了,如 IPM (智能功率模塊)SiP。

長電科技現在還做 SOP 的研發,所要達到的目的是在相同的封裝結構里使用不同的封裝材料。例如,在貼芯片的時候會給客戶提供不同的貼片材料以達到不同的性能散熱和可靠性等級,因為要把散熱做到更極致一些,功率和可靠性要做到更高一些,這些改變可以幫助性能得到提升。例如,功率器件里 50% 的性能要依靠封裝,所用的封裝就是 SOP。所以,只要市場應用在高速發展,所需的封裝技術就會受到關注并快速發展。

可見,不論是 2.5D/3D 封裝,或者是 FEM SiP,還是用到第三代半導體的 TO, SOT, SOP,都會高速發展并受到關注。

3 封裝的技術驅動因素

需求不會無緣無故出現。

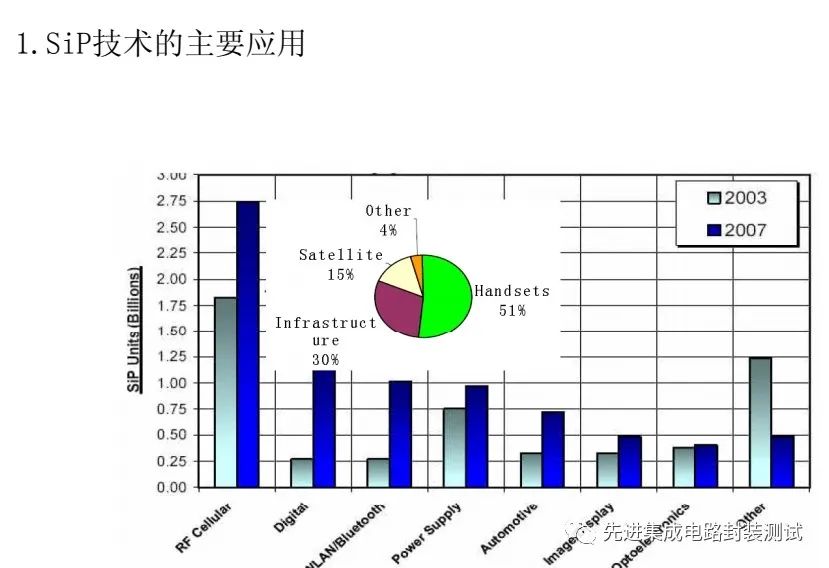

3.1 對于SiP封裝,分為Chiplet和FEM SiP。

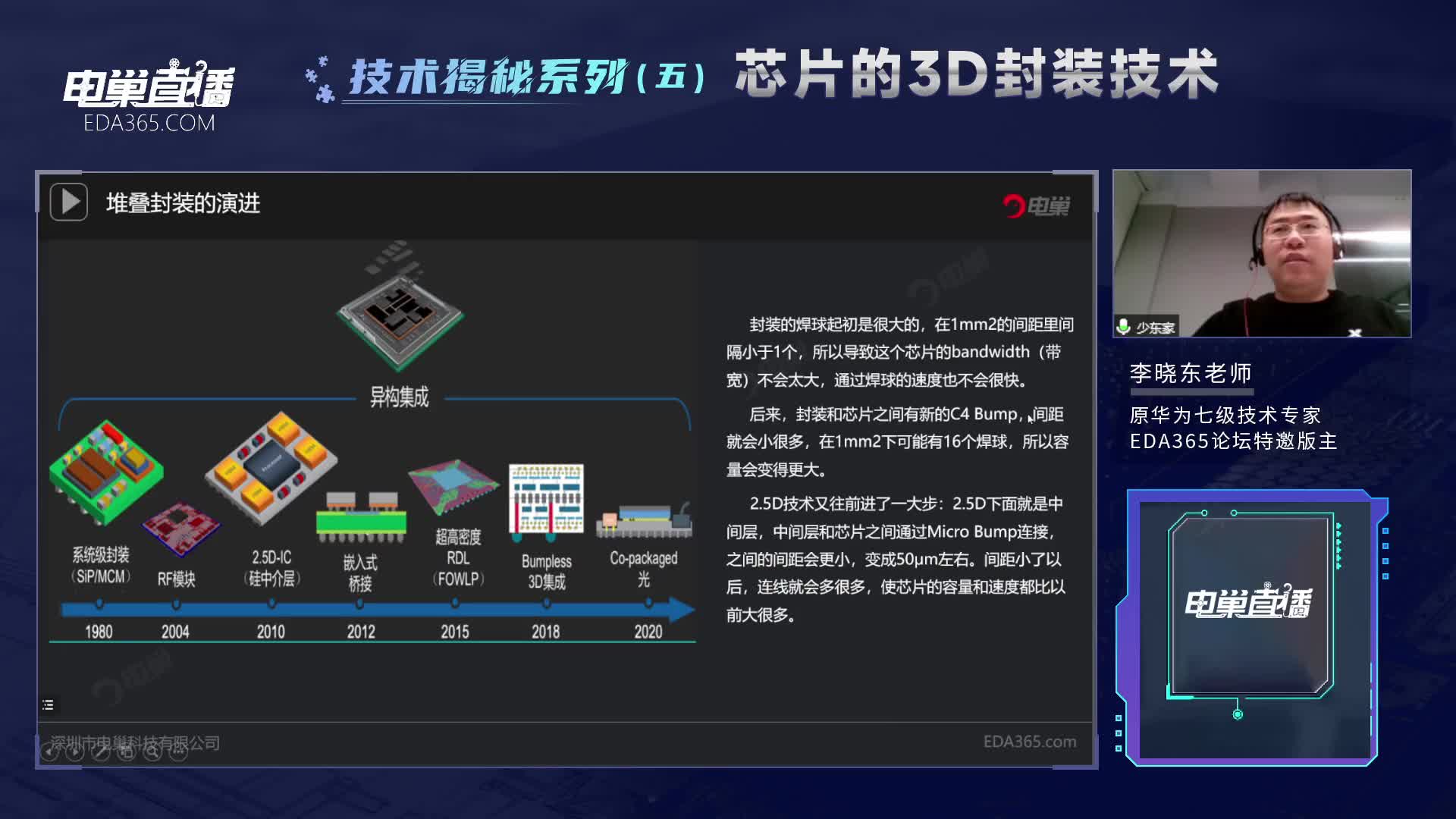

1)Chiplet。第一個驅動因素是在數字類的 SiP 部分。因為摩爾定律目前最小已到了 5 nm制程,正在開發 3 nm,還有人在討論 1 nm;但與此同時,制造成本在大幅度增加,并不是每家公司都能承擔起數億人民幣水平的芯片、流片。一種保險的方式是把經過驗證的芯片做成標準化的芯片,再把擁有突出核心競爭力的芯片用新晶圓制程工藝去流片,之后再用 SiP 整合到一起,這樣就產生了對 Chiplet SiP 的需求。

2)FEM SiP。對于模擬端,5G 時代,5G 手機要向前兼容4G、3G,因此元件數量是翻倍的,但手機的尺寸不能太大。而且,5G 的功耗也較大,功耗高就要求電池容量更高,從 3800 mAh 做到 4000 mAh、4500 mAh。電池越來越大,也意味著留給芯片的空間就更有限,怎樣在更小的空間里集成更高、更多的元件?SiP是目前最有效的技術。

3.2 汽車電子領域的封裝變化

首先,汽車電子產品用到的封裝技術基本上全部都是已有的、量產的封裝技術。因為汽車電子對可靠性的要求很高,所以用到的封裝技術必須是量產的,且是在消費類、計算類等產品中經過驗證的,才會拿來用到汽車電子中。

其次,原來汽車電子中用到的更多的封裝技術是比較傳統的,現在已經逐步擴展到了很多高I/O、高密度的封裝技術,例如 WB BGA, FCBGA-SiP等。以前,汽車電子中更多的是電控元件,所以 TO、SOP、SOT、QFN 等封裝技術在汽車電子上應用了很多年。如今,隨著5G的出現,以及汽車電子智能功能的擴展,首先駕駛艙內一些車載信息娛樂系統內的內容擴展到了 Wire Bond(焊線) 等一些封裝技術。例如大屏,大屏代表的就是控制芯片的 I/O 多,但又希望它能反應迅速,就像手機用戶肯定不希望按完手機屏幕后需要等待片刻手機才有反應。在這種需求下,WB BGA 和 fcCSP 等類型的封裝就被應用到汽車電子產品中。

ADAS (高級駕駛員輔助系統)出現后,例如 DMS(疲勞駕駛預警系統),在司機突然犯困時有提示,在這種需求下就出現了新的基于 FCBGA 技術上做的 SiP,它在可靠性以及性能上都是有保障的。

目前,還有邊緣計算(Edge computing)。在 5G R16 國際標準出來之后,不太可能把所有的信號都上傳到云端去做決策,所以有一部分運算決策需要在車內完成。這就必須要有一個核心的計算單元,類似于服務器的CPU,一旦涉及到高性能、高速的計算,會采用 FC-BGA、 Chiplet SiP 等 2.5D/3D 封裝,以及 5 nm,3 nm 這樣的芯片,這還需要發展一段時間。

3.3 碳化硅封裝技術的挑戰

目前,長電科技的客戶在用碳化硅時,主要運用的技術是 SOT、SOP、QFN、TO。實際上,碳化硅材料問世以后,還是在沿用原來的一些封裝技術。但是,人們在盡力提升封裝的性能,以發揮材料的特性,因為碳化硅本身能力很強,但外面穿的“衣服”還不能讓它發揮優勢。所以封裝時,在散熱、功率、可靠性方面都要提升,尤其是在電性能提升上的,因為第三代半導體本身就是電性能上的提升。

4 晶圓廠和封裝廠在封裝方面的各自優勢

目前很多晶圓代工廠也在開發 2.5D 和 3D 封裝技術,這會給傳統封裝廠帶來沖擊嗎?

確實存在影響。因為在 2.5D 和 3D 技術中涉及到許多中道封裝,是前道封裝的延續,而晶圓廠在前道環節是有技術優勢的,例如硅轉接板(Si TSV Interposer)封裝、3D微凸塊micro-bumps,或者晶圓的 Wafer to Wafer高密度連接。

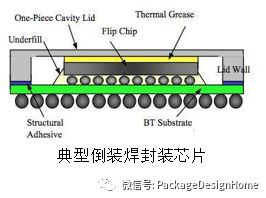

而像長電科技等封裝廠的優勢在于異質異構的集成。無論是 Interposer 還是 Chiplet,如何把這些芯片用封裝工藝進行高密度集成是有很大技術挑戰的。例如將5、6個芯片集成到倒裝芯片球柵格陣列的封裝格式(FC-BGA)上,這種封裝里需要10L以上的基板,用到很多異質材料。把多個芯片、被動元件、多層基板在后道環節進行集成,這樣復雜的工藝難度系數很大。而封裝廠在解決這類難題時是有一定技術積累和技術優勢的。

例如,長電科技江陰工廠從2008年就開始生產大顆的 FC-BGA 產品,目前近 80 mm x 80 mm 的技術已經驗證完成,52.5 mm x 52.5 mm 的產品已經量產多年。未來,長電科技還將繼續開發 70 mm、80 mm 以上的產品。目前已經有客戶提出希望長電科技開發 100 mm x 100 mm 尺寸的 FC-BGA 封裝技術。這些研發項目十分具有挑戰性,因為不僅需要處理硅片,還需要處理好基板、被動元器件、散熱蓋、TIM膠等元件的集成——需要關注這些元件結構配置、翹曲、材料屬性,而且還要實現99.9%以上的良率。一旦進入 2.5D/3D 封裝領域,如果良率僅能達到 80% 或 90%,是不能被市場接受。因為購入僅僅一顆 FC-BGA 基板就可能花費上百美元,如果良率低,是很難在市場上存活的。

因此,晶圓廠在 2.5D 和 3D 技術領域的開發,對封裝廠確實有一定影響,因為晶圓廠能夠利用自身優勢,在中道晶圓級環節延續競爭力。但是作為封裝廠,長電科技也有在 2.5D 和 3D 后道封裝領域的經驗積累和技術壁壘,當下很難判斷輸贏。

從供應鏈角度考慮,很多客戶還是期待專業化的分工,希望晶圓廠專注做好芯片,封裝再單獨找其他廠商來做。

5 客戶選擇封裝廠的考量因素

涉及到客戶的商業模式。實際上,芯片供應商的選擇要考慮的因素很多,比如他們服務的客戶、客戶的具體需求、終端產品所在的區域等。此外,從成本和供應鏈安全的角度來說,晶圓廠(Fab)的訴求和封裝廠的訴求肯定是不一樣的。

例如 IDM 廠商也并不是完全不委外制造產品,即便產能不滿也會委托其他廠商代工,來起到多方復核的效果,做單一來源的技術是十分危險的。因此,很多大客戶有非常嚴格的雙源政策。新產品設計完成后,如果只有一家廠商代工,很多客戶寧可不做。這就是為什么一些很好的封裝技術被開發出來后,許多大公司不敢輕易采用,主要原因就是雙源政策,客戶不希望把所有技術環節都押注在同一家公司上。

6 長電科技重點發展的封裝

目前長電科技重點發展以下幾類封裝。

1)SiP,類似于上文提到的 FEM 這種應用于5G的封裝。

2)應用于 Chiplet SiP 的 2.5D/3D 封裝。

3)晶圓級封裝,利用晶圓級技術在射頻特性上的優勢來發展扇出型(Fan-Out)封裝。

4)應用于汽車電子和大數據存儲等發展較快的熱門封裝類型。

上述幾類封裝技術,在通信領域和消費領域有很多相通之處。例如 SiP 在兩個領域內都有應用。雖然不同領域還需要在結構、性能、材料,甚至成本等方面做一些調整,但只要著力發展好通信領域的技術,便能很好地覆蓋到其他市場領域客戶的需求。例如,消費領域的封裝成本壓力較大,長電科技將會調整通訊領域所用的高密度封裝中的材料和工藝,在保證產品質量和可靠性的基礎上,為客戶提供成本較低的版本。

電子發燒友App

電子發燒友App

評論