關于粉末床激光熔化(L-PBF)3D打印工藝質量控制技術的討論通常圍繞在高頻、原位實時監控,以及人工智能算法的應用等領域。然而,通過該技術始終如一地制造高質量3D打印零件,還有一個容易被忽視的話題:激光校準。

粉末床激光熔化3D打印設備存在光斑尺寸漂移的可能,因此需要進行校準。但常見的激光校準流程較為繁瑣,通常是需要每隔3到6個月通過外部引入校準技術人員,將3D打印機恢復到精確的工作狀態。這一過程不僅所需時間長,較多依賴人工經驗,且無法實現實時校準。

隨著粉末床激光金屬3D打印技術的發展,激光校準方式也在不斷優化,比較明確的是,軟件將替代人工經驗在這一領域中發揮著關鍵作用。本期,將以智能熔化金屬3D打印系統制造商VELO3D所采用的自動化校準技術為例,分析智能化校準技術在實現高質量3D打印中所發揮的作用。

軟件正在“吞噬”一切

基于L-PBF工藝的金屬3D打印系統中,激光器是重要的光學器件。在這一工藝中,任何給定零件都可以有成千上萬層,逐層進行金屬粉末的熔化。由于激光對準有漂移的可能,尤其是在需要較長打印時間的情況下,零件被分為數千層逐層進行激光熔化,能夠證明在第一層有效的校準,可能在打印到數千層時已經無效。這個問題在多激光器3D打印系統中更為復雜,各個激光器之間的校準也必須保持一致。

如果激光器沒有以正確的功率對準正確的位置并以正確的速度移動,則可能會影響3D打印零件的質量。

金屬增材制造行業特定的標準還相對不成熟,許多標準組織(ASTM,SAE,AWS,API等)正在開發或完善其文檔。美國國家航空航天局(NASA)是最早于2017年10月發布此類準則的組織之一,其準則是L-PBF的增材制造航天硬件標準(MFSC-STD-3716)和隨附的L-PBF工藝控制和鑒定規范(MFSC-SPEC-3717)。

根據MFSC-SPEC-3717,“校準只有在連續維護時才有效,而出于現實原因,在每次構建前進行激光3D打印設備的校準是不可行的。較長時間的校準間隔是在生產效率和質量保證之間做出折衷的結果。”這一信息反映出,無法在每次構建前進行校準,使制造商不得不在生產效率和質量保證之間做出選擇。

MFSC-SPEC-3717指定了幾個指標,包括激光聚焦和對準指標,規定必須至少每90天進行一次校準,以使增材制造過程保持合格,并將該設備所生產的3D打印零件標記為合格。NASA的增材制造航天硬件標準并沒有說明如何校準這些指標,但承認:“將有目的的標記激光打成平坦的實心板并根據指標評估標記(基于過去的性能)可能會提供足夠的掃描頭健康狀況的證據。”

盡管這是進行激光校準的標準做法,但這種校準方法不僅耗時,而且還存在很大的不一致風險,由于幾乎是人工手動的方式在完成這一過程,其中存在著許多固有的可變性。例如,為了校準激光聚焦,許多設備制造商要求將陽極氧化鋁板放入構建室中,并小心地將其在構建平面上設置為與要打印材料的位置相同的高度(單位為微米)。將線燒入板中,然后取出并進行測量確定哪個軌道的直徑最小,從而指示激光的焦點。在激光對準的情況下,一般需要再次在鋁板或熱敏紙上燃燒一系列的線。得到的結果有時需要發送到第三方進行光學坐標測量機(CMM)分析,生成校準文件,并發回給現場的服務工程師進行安裝。如遇到需要多次進行迭代的情況,將顯著增加校準時間,這一過程不僅依賴人工經驗,而且會增加非生產時間,影響生產效率。

自動化原位校準

VELO3D 通過軟件改變這一狀況,VELO3D 在其金屬3D打印系統中提供了預先構建的校準功能,可以簡化并自動進行打印設備光學系統的原位校準。VELO3D 的技術可以實現在構建之前測量各種指標,包括光束穩定性、激光對準和聚焦等。增材制造的最終用戶只需按一下按鈕即可運行光學校準,而無需任何外部測量設備和復雜的人工手動校準過程。

同樣重要的是,這種自動化過程可以捕獲大量使用手動校準方法無法獲得的數據。這些數據用于實時更新系統的校準表,并確保已按照規格制造給定的組件,也可以隨著時間的推移進行編譯,用于統計過程控制程序和其他質量管理系統。

VELO3D 金屬3D打印機上的校準儀表板。機器健康狀況得到持續監控,以確保粉末床質量,傳感器和光學元件均已正確校準并處于最佳狀態,并且不會影響零件質量。來源:VELO3D

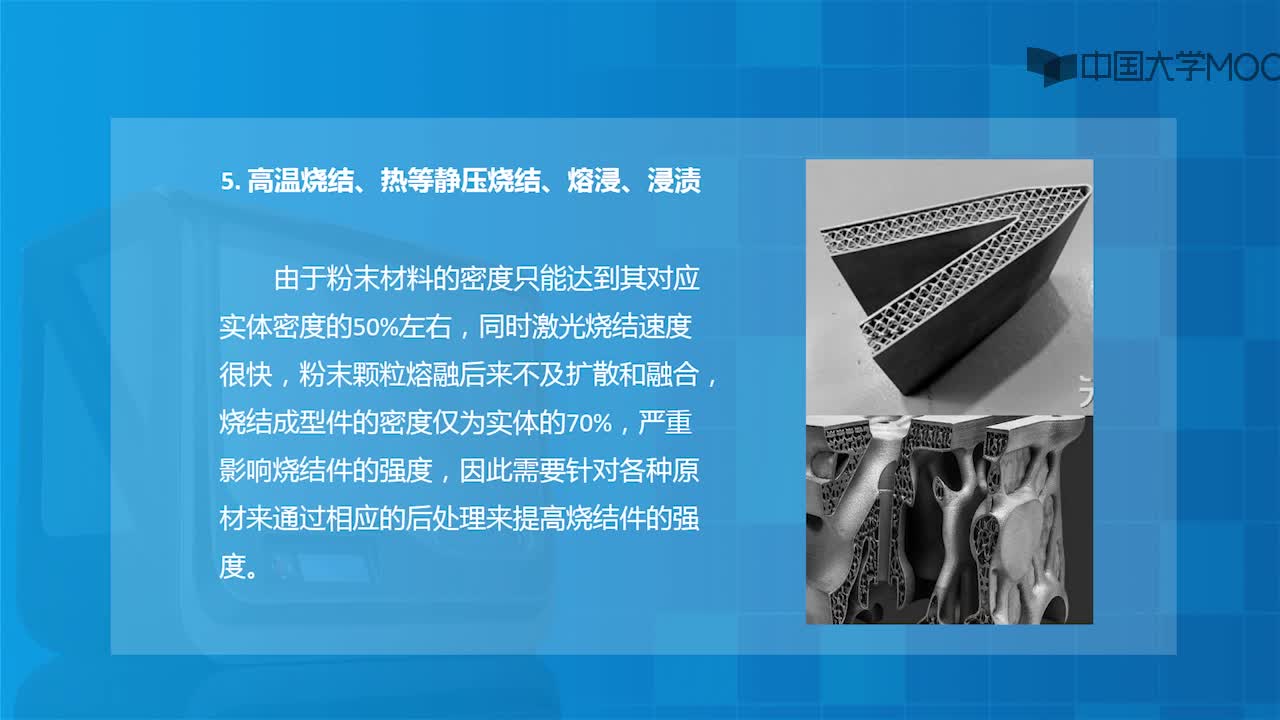

精確的粉末層

除了L-PBF工藝中涉及的光學元件外,校準粉末床的質量也是影響3D打印零件質量的關鍵因素。粉末床的厚度和均勻度都必須精確,以確保激光適當地熔化每一層。如果粉末床太厚,則打印層可能無法完全熔化,從而導致熔合不足。如果太薄,金屬可能會過熱,甚至可能在熔池中蒸發。兩種結果都會對所得零件的機械性能產生非常不利的影響。正確的校準對于提供精確的粉末層至關重要,如果光學器件也經過正確的校準,則粉末可以產生正確的焊接金屬層。

與間隔90天需要進行光學校準不同的是,NASA 的增材制造航天硬件標準要求每180天校準一次粉末床質量。然而在任何給定的粉末涂覆過程中都可能出現錯誤,顯然3D打印零件質量的控制無法依賴180天一次的粉末床校準。以往,很多3D打印系統通常沒有定量方法來測量粉末床的質量和狀態,而是采用對粉末床照片進行定性分析的方式,但這一方式無法提供出給定時間粉床本身狀態的實際數據。

VELO3D 的金屬增材制造系統進行檢查,確保鋪粉刮板在每次構建之前和構建過程中都能完成工作。此功能取決于高度映射器的度量系統,該系統實質上可測量粉末床拓撲,其z軸分辨率為15微米,x和y軸分辨率為100微米。這種真正定量的測量可確保由鋪粉時輸送的層在整個構建平面上的厚度和均勻性均在規格范圍內。

構建進度屏幕顯示與監視金屬3D打印生成有關的重要統計信息摘要,包括進度和預估的完成時間、生成圖像、生成ID和名稱、平均吞吐量、中斷、熱圖以及零件和生成屬性。來源:VELO3D

VELO3D的解決方案是集成計量系統,可測量關鍵過程變量,然后自動重新校準機器。校準程序測量機器工作范圍包括校準49個點的精度和一致性。只需按一下按鈕,操作員就可以隨時運行它。VELO3D的Sapphire 3D打印機還可在每次構建之前自動檢查耗材的級別或壽命 – 例如過濾器,篩子和粉末供應 – 并在機器監視器上顯示相關信息。

在多激光3D打印系統中存在的另一個問題是不同激光頭的相鄰表面之間的縫合質量。激光必須完美對齊,以創建光滑,無縫的表面。3D科學谷了解到,即使是50微米的差異也是可辨別的,并且可能不利地影響零部件的結構完整性。

此外,隨著構建方向沿著垂直的Z軸前進,XY軸對準可能會漂移,因此必須進行過程跟蹤并進行校正以確保整個構建的對齊。如果沒有過程跟蹤,可能會在最終的零部件產生嚴重缺陷,從而導致需要返工或額外的后期處理。

VELO3D的傳感器系統實時解決了這個問題,通過在構建的每一層的工件表面上大約500個點處的相鄰激光點覆蓋過程中的監視,當檢測到未對準時,系統會在控制系統中自動調整。這是一種手段,不僅可以使單個零部件達到更高的精度和表面質量,而且可以在多個零部件的加工中提高質量穩定性。

VELO3D 采用的自動化校準所帶來的明顯好處是,在產品質量出現問題之前,識別出金屬增材制造系統中的問題,從而進行糾正。從本質上講,使用增材制造工藝創建的零部件通常是昂貴的,而越晚發現質量問題,金屬增材制造的成本就越高。通過工藝仿真、質量監控軟件等智能化手段盡早識別并糾正影響打印質量的因素非常重要。

除此之外,VELO3D 的技術所帶來的一個附加的好處是在每次構建之前都會對增材制造系統的關鍵參數進行校準,這一過程中創建了大量數據,這些數據可用于開發過程中控制軟件。通過在每次建立光學系統狀態,粉末床質量和其他參數之前收集數據,可以查看系統隨時間推移的運行情況,并通過觀察在實際達到控制極限之前趨于不合規格的情況,來預測機器何時可能需要進行預防性維護。

當然,用于自動化校準的軟件對于L-PBF 3D打印工藝最重要的意義還是在于提供更高質量的3D打印零件。NASA MFSC-STD-3716 標準中曾描述到:“在關鍵領域中使用粉末床激光熔化3D打印部件的最大潛在風險的局限性在于無法驗證單個零件的完整性。” 而VELO3D 通過軟件所實現的在每次構建之前進行校準的能力,則有助于解決這些問題,為其金屬3D打印技術實現更廣泛的生產級應用奠定基礎。

? ? ? ? 責任編輯:tzh

電子發燒友App

電子發燒友App

評論