摘要:

隨著半導體封裝尺寸日益變小,普遍應用于大功率器件上的粗鋁線鍵合技術不再是可行的選擇。新近推出的鋁帶鍵合突破了封裝尺寸的限制,實現了小功率器件封裝中鍵合工藝的強度和性能優勢。鋁帶鍵合提供了一個近乎完美的技術替代,且比現有技術更具吸引力。文中介紹了鋁帶鍵合工藝技術,著重關注其在小型分立器件中的應用。就SOL8 和更小型無引腳封裝的性能和制造能力,從鍵合質量、工藝能力以及設計要求等方面對其展開討論,并與現有技術進行性能和成本的比較,可發現其技術能力和潛力。

1 引言

TO系列是標準的功率分立器件,在過去十幾年中一直處于緩慢的發展態勢,0.13mm~0.5mm線徑的粗鋁線鍵合是 TO 系列封裝的主要互連技術。SOL8等低功耗小型器件,主要采用的互連技術是 0 .03mm~0.08mm線徑金線鍵合。近年來,便攜式的應用使得發展尺寸更小的功率器件顯得越來越重要,電信和計算機中的高端應用也在尋求性能更高且引腳短小的器件,所有這些需求對開發新的封裝外形及新的互連技術都起到了重大的推動作用。

從經濟角度講,功率器件的價格是隨芯片尺寸減小而降低的,小尺寸高功率芯片能夠實現更小型的封裝,小型器件在電路板上占用更小的面積,可實現系統級的成本降低。現有的金線鍵合技術為滿足更高的電流要求而增加互連截面直接導致了金線材料成本的增加。為使主流功率器件應用能夠受益于新近的功率芯片技術的發展,有必要開發全面有效、能實現高性能和低成本的互連新技術。

2 鋁帶鍵合

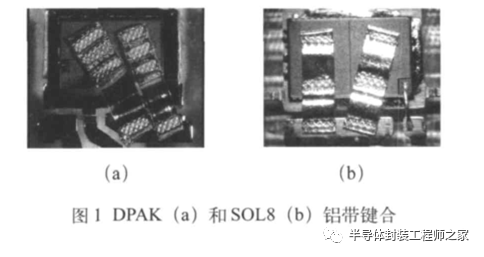

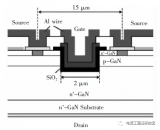

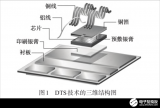

鋁帶鍵合是粗鋁線鍵合技術的延伸和發展,是將尺寸范圍在0.5mm×0.1mm到2mm×0.25mm內的鋁帶進行超聲波焊接的一種新型互連工藝技術。鋁帶的矩形截面取代了鋁線的圓形截面,其材料組成和機械特性與粗鋁線幾乎一致。截面幾何形狀的改變,減小了線鍵合的強度和橫向靈活性,卻增加了縱向靈活性和鍵合設計的靈活性。橫向靈活性對復雜結構的互連很重要,是在較大受力角度下鍵合能力的體現,如TO 系列封裝(見圖1(a))和多芯片中的應用。

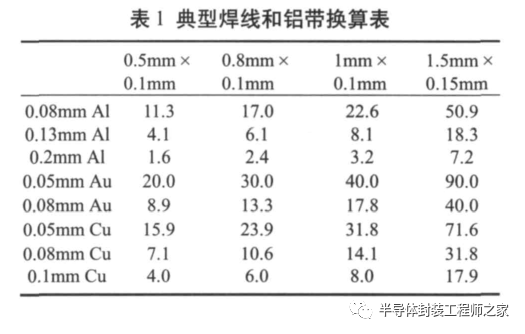

縱向靈活性表現在合適的縱橫比范圍內選擇特定的鋁帶厚度和寬度,可以用少的鋁帶組成一個大的互連截面,鍵合在給定的焊接區域上。如表 1所示,根據鋁帶的縱橫比,可用一根鋁帶取代線徑為雙倍鋁帶厚度的 1.6根(5:1)和 4.8根(15:1)鋁線。(表 1 中的計算結果主要依據典型焊線材料的電阻率ρ獲得:ρ Al =2.7 ×10 -6 Ω·cm;ρ Au =2.3 ×10 -6Ω·cm;ρ Cu =1.7× 10 -6 Ω·cm。)因鋁帶的厚度決定了弧的彎曲強度,縱向靈活性在實際應用中對短弧和超低弧的需求顯得特別重要,尤其是在薄型封裝器件中。

3 小外型功率器件

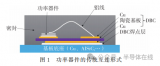

標準的功率 SOL8 封裝作為小外型功率器件的代表,因其比普通的 TO 系列封裝有著較高的芯片與外型比,一直受到業界普遍的關注。相比TO系列而言,SOL8 封裝的芯片至引腳之間距離更短,這直接導致自回路電阻的降低。如圖 1(a)DPAK 的典型弧長為2.5 mm~3.0 mm,而SOL8弧長僅為1.0 mm~1.5 mm,為了在SOL8上產生如DPAK一樣的自回路電

阻,其彎弧截面需減小 50%。

圖1(b)中標準的SOL8外形顯示這類封裝的布局比 DPAK 更適合鋁帶鍵合,其源極引腳更寬且有大比例的外露散熱片,這就允許在足夠大的芯片表面上鍵合一根或多根直鋁帶。

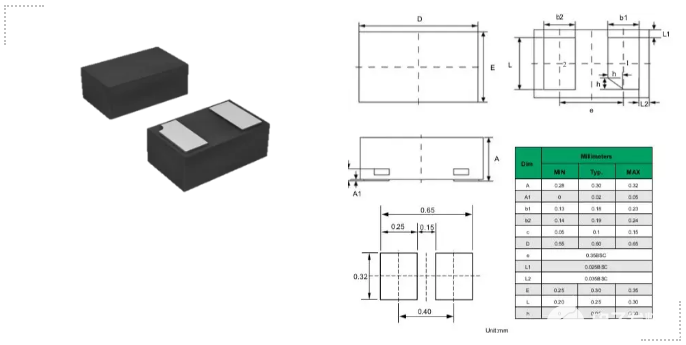

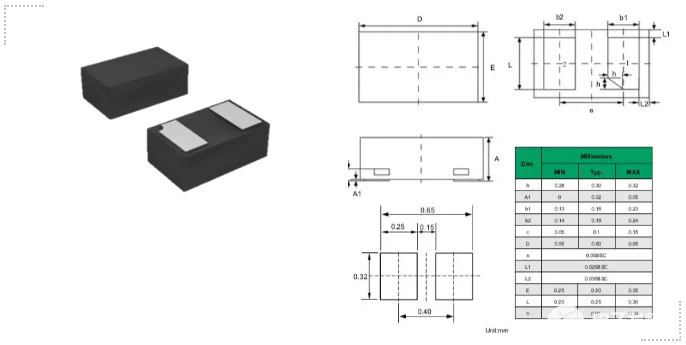

近兩年來一種新型無引腳小外型功率器件PDFN 也得到了長足的發展,因其芯片與外型比更

高,本質上決定了有源區焊線引腳深度有限,鋁帶鍵合設計的靈活性正可以滿足這一特征,使得更大截面寬鋁帶短焊點的實現成為可能。

4 封裝設計和工藝要求

4.1 鋁帶鍵合配置

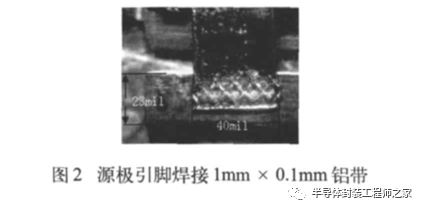

源極引腳尺寸很大程度上決定了鍵合的配置,引腳長度(X)決定了平行鋁帶的寬度和數量,引腳深度(Y)決定了鍵合焊點的長度。源極引腳的有限深度限制了鍵合焊點的最大長度,如圖2。在多數標準SOL8應用上,建議設計者增加源極引腳深度至0.58mm,以保證鍵合焊點長度至少為0.25mm,同時加固 Y 方向焊接的強度。

根據已知焊點長度如鋼嘴的寬度,在芯片表面接觸區域應盡可能使用多次焊接。兩次鍵合代替一次鍵合能減小至少50% 的擴展電阻,三次鍵合代替兩次鍵合能減小 17%,每增加一次鍵合擴展電阻就會遞減,對于多數應用來說,最好的配置就是性能與成本(生產效率)之間的統一。

雖然鋁帶厚度的稍微增加會導致回路電阻的減小,但相對于整個器件電阻來講,其絕對減小值卻是微乎其微的。相對于增加鋁帶厚度,增加鋁帶的寬度會更為有效,加寬的鋁帶也能使回路和擴展電阻減小,而且對于不是特別高的鋁帶縱橫比,增加鋁帶寬度,其焊點和彎弧工藝方面的控制要比增加鋁帶厚度容易得多。

4.2 裝片

鋁帶鍵合與所有的標準裝片工藝相兼容:鉛錫焊、焊膏和銀漿。與鋁線鍵合相比,鋁帶鍵合對于鋁帶垂直方向的芯片傾斜更敏感,實驗證明,傾斜度在2°的情況下,鋁帶寬度和厚度的比例在10:1或更低的時候并不會對鍵合質量產生重大影響。導致芯片傾斜的工藝原因多數傾向于其對于焊料位置和濕度的敏感度,與此評估一致,在不同鋁帶鍵合應用的大量試驗中并沒有發現傾斜會帶來顯著的影響。

對于任何類型的線鍵合,芯片表面沾污將會影響工藝的穩定性,一般來說,如果裝片后需要進行鍵合(如gate 區),強烈推薦焊膏回流后進行清洗以去除有機物沾污,對于裸銅或者鍍鎳框架,銀漿固化需要在氮氣氣氛中進行以防止氧化。對于鋁帶鍵合,必須防止不完全的焊料回流或銀漿固化造成的裝片覆蓋率不夠,由于超聲震動引起的鍵合表面不同反應,它可能會導致鍵合過程的失效,如虛焊、焊不牢或焊不上,最糟糕的情況會產生芯片裂紋。

4.3 框架鍍層

所有標準的鍍層,裸銅、鍍Ni、NiPdAu和鍍Ag的框架都適用于鋁帶鍵合。Ni 是鋁帶鍵合需要的標準鍍層,Al-Ni 在各種條件下都是最穩健且可靠的合金系統,在汽車電子中也不例外。裸銅框架常用于粗鋁線鍵合,在鍵合能力和可靠性方面也同樣適用于鋁帶鍵合,在沒有嚴重氧化發生的情況下,其鍵合能力和鍍鎳層鍵合相差無幾。如果因銀漿固化引起了銅框架氧化,在選擇適當的焊頭、鍵合工藝參數和牢固的夾具情況下,使用鋁帶焊接的焊點相對

于鋁線焊點會更牢固,但即使是很小的氧化,Al-Cu結合都要比Al-Ni結合弱得多。鍍銀框架雖提供了很好的鍵合性能,但由于相互擴散和濕氣條件下的氧化,Al-Ag 結點的合金性能會逐漸減弱,因此Al-Ag鍵合主要局限在可靠性要求不高的低端應用。

5 鍵合工藝能力

5.1 鍵合強度

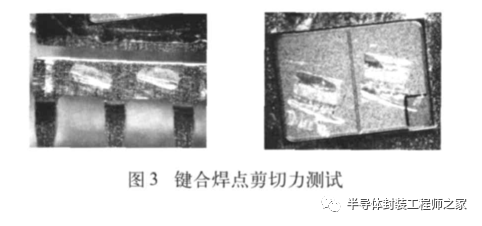

大部分情況下,薄型封裝外的低弧鋁帶很難實現拉力測試,因此剪切力測試更適合評價鋁帶鍵合的強度。實驗證明,雖然從鍵合焊點側面進行剪切測試是可行的,但是從鍵合焊點尾部進行剪切力測試卻更為合適,圖 3 是典型的從焊點尾部做剪切力測試的鍵合圖片。這里需要使用一種特殊的剪切力工具來防止鍵合焊點尾部滑上測試工具,從而導致鍵合剝離而非剪切。實驗表明,鍵合的剪切強度高于鋁帶的拉伸強度將足夠使其通過典型的可靠性測試,這和JEDEC 標準中要求的最低剪切強度等同于材料拉伸強度的鋁線鍵合剪切力測試要求也是一致的。

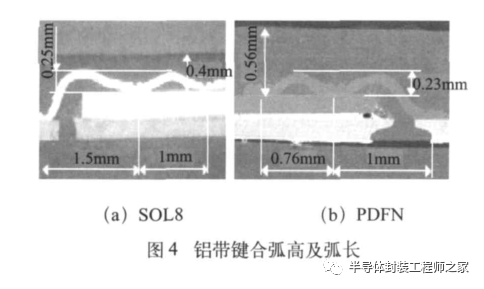

5.2 鍵合弧高

對于標準的功率SOL8封裝來講,1mm×0.1mm鋁帶的弧高目標值在0.2mm~0.25mm范圍內,隨著芯片厚度的變化,其最高和最低值的弧高規范為 0.36mm和0.15mm。圖4(b)顯示了無引腳PDFN封裝,其1mm 的封裝體厚度比標準SOL8 提供了更大的彎弧空間,為滿足特殊用途而設計的 1mm 厚度標準SOL8 封裝體,其芯片上表面至封裝體頂部表面之間的距離為0.4mm(如圖4(a)),而圖4(b)的PDFN封裝中距離可達0.56mm。無引腳PDFN 封裝中采用同樣0.4mm 高度的設計更可減小封裝體的厚度至0.86mm。以上所述的低弧能力,表明鋁帶鍵合可以實現有效互連,應用于1mm厚度的SOL8及PDFN薄型功率器件以及未來的封裝和實際需求,并且隨著芯片厚度的變化,可減少封裝體厚度最低至0.8mm。

6 性能、可靠性、成本

6.1 電性能

從芯片互連電阻分析,根據表1描述,1mm長、截面尺寸為1mm×0.1mm的鋁帶其電阻約為0.26mΩ,而1mm長、線徑0.08mm的金線其電阻大約為5.04 mΩ。能夠鍵合在標準SOL8封裝的線最大數目受源極引腳的尺寸限制,根據引腳寬度的變化(3.25mm ~3.55mm),0.08mm的線可鍵合14~18根,而0.05mm的線可鍵合20~22根。對于芯片尺寸為3.56mm×2.54mm且帶有 4 μ m 厚度的典型源極金屬層來講,芯片上兩次鍵合兩個平行的1mm×0.1mm鋁帶的互連電阻大約為0.5mΩ,而對于14根0.08mm直徑的金線配置,其互連電阻大約為0.8mΩ。18根0.08mm直徑的銅線是適合這個封裝的最大線的數目,最多也會產生 0.5m Ω的互連電阻,這和鋁帶配置相當。

6.2 可靠性

通過合適的芯片設計和封裝材料的選擇可以提高可靠性,但是優化芯片互連技術從本質上來講更容易被接受和實現,并且也更可靠,在運行或熱循環條件下會有更低的敏感度。在幾項評估中,采用鋁帶鍵合的無引腳PDFN 封裝通過了典型的可靠性測試:溫度循環(500個循環 @ -65℃/+150℃)、高溫存儲(1000h@ 175℃)、高壓蒸煮(168h@ 121℃,RH=100%,15PSIG)、標準前處理條件下的2級吸濕(MSL2,如圖5),都沒有出現任何和鋁帶鍵合相關的失效。在芯片上單金屬鍵合的鋁帶鍵合部分可提高芯片工作結溫至175℃(前提是柵極也是0.05mm或者0.08mm 直徑的鋁線鍵合),這在汽車應用中是非常需要的。而金線和銅線鍵合在標準的芯片表面鋁金屬層上將會降低芯片在如此溫度下的工作壽命,不適用于汽車電子。

6.3 成本因素

半導體封裝中芯片互連的成本包含設備成本、耗材成本以及良率損失的成本,其中耗材成本占有最大的比重。金線材料的高成本是金球鍵合的主要弱點,在每盎司黃金1000 美元的價格下,對于單個器件來講,總長度為22mm的0.05mm金線的成本約為3.7 美分,同樣尺寸的0.05mm 或者更大線徑的銅線成本大約只占金線成本的 1/20,而具有相當電性能的2×1mm×0.1mm鋁帶3.5mm長度的低弧成本約為0.2美分,這雖然和銅線材料的成本接近,但是仍然有降低成本的空間,這是由于目前鋁帶鍵合產品的經濟規模不足導致所用鋁帶材料價格高于實際所需要的材料價格,一旦鋁帶鍵合的技術得到推廣,產能擴充,這種情況必將得到改變。

7 結束語

鋁帶鍵合是粗鋁線鍵合的進一步改良,它保留了鋁線鍵合技術的強項,同時又增加了新的元素,這使得它非常有效地在更薄的功率器件上實現互連,尤其是PDFN封裝。 鋁帶鍵合比金線鍵合提供了更好的電氣性能和更低的成本,在成本相當的基礎上提供了可與銅線相匹敵的電氣性能。鋁帶鍵合無引腳封裝還提供了與銅帶設計類似的熱性能,而且鋁帶鍵合的成本較低,整體效果更佳。所有這些封裝層面的優勢都遵循現有的技術標準,不需要特殊的專有封裝和互連設計,因此它允許使用通用的工藝和設備,并可由多數封裝企業提供。總之,鋁帶鍵合是一種很有吸引力的芯片互連技術,可廣泛應用于主流設備上的小外形功率器件封裝。

審核編輯:劉清

電子發燒友App

電子發燒友App

評論