(中國電子科技集團公司第四十三研究所?微系統安徽省重點實驗室)

摘 要:

低溫共燒陶瓷 ( Low Temperature Co-Fired Ceramics, LTCC ) 封裝能將不同種類的芯片等元器件組裝集成于同一封裝體內以實現系統的某些功能,是實現系統小型化、集成化、多功能化和高可靠性的重要手段。總結了 LTCC 基板所采用的封裝方式,闡述了 LTCC 基板的金屬外殼封裝、針柵陣列( Pin Grid Array, PGA) 封裝、焊球陣列( Ball Grid Array,BGA ) 封裝、穿墻無引腳封裝、四面引腳扁平 ( Quad Flat Package, QFP )封裝、無引腳片式載體 ( Leadless Chip Carrier, LCC )封裝和三維多芯片模塊 ( Three-Dimensional Multichip Module, 3D-MCM ) 封裝技術的特點及研究現狀。分析了LTCC 基板不同類型封裝中影響封裝氣密性和可靠性的一些關鍵技術因素,并對 LTCC 封裝技術的發展趨勢進行了展望。

1 引言

便攜式通訊系統對電子產品的需求和對電子整機高性能的要求極大地推動著電子產品向小型化、集成化、多功能、高頻化和高可靠性等方向發展,同時也帶動了與之密切相關的電子封裝技術的發展。電子封裝技術直接影響著電子器件和集成電路的高速傳輸、功耗、復雜性、可靠性和成本等,因此成為電子領域的關鍵技術。在摩爾定律繼續發展面臨來自物理極限、經濟限制等多重壓力的現實下,以超越摩爾定律為目標的功能多樣化成為集成電路技術發展的主要方向之一,迫使人們將整機產品性能的提高更多地轉向在封裝內實現多種功能集成的系統產品和封裝中功能密度的提高。

電子封裝按照所使用的封裝材料來劃分,分為金屬封裝、陶瓷封裝和塑料封裝。金屬封裝氣密性好,不受外界環境因素的影響,但價格昂貴,外型靈活性小,不能滿足半導體器件快速發展的需要;塑料封裝以環氧樹脂熱固性塑料應用最為廣泛,具有絕緣性能好、價格低、質量輕等優點,性價比最高,但是氣密性差,對濕度敏感,容易膨脹爆裂;陶瓷封裝可與金屬封裝一樣實現氣密性封裝,具有氣密性好、絕緣性能好、熱膨脹系數小、耐濕性好和熱導率較高等特點,但也有燒結精度波動、工藝相對復雜、價格貴等不足。集成電路傳統封裝的功能主要是芯片保護、尺寸放大和電氣連接三項,具有 Fan-in、Fan-out、2.5D、3D 4 類形式的先進封裝則在此基礎上增加了“提升功能密度、縮短互連長度、進行系統重構”三項新功能。傳統封裝本身并不能使芯片的功能產生任何變化,但先進封裝提高了組裝密度,系統功能密度得到提升;互連長度的縮短帶來性能提升和功耗降低;封裝內的系統重構使得封裝功能發生質的改變。基于多層布線陶瓷基板的多芯片封裝、系統級封裝屬于先進封裝,先進封裝技術有著寬廣的發展空間。

低 溫 共 燒 陶 瓷 (Low Temperature Co-Fired Ceramics, LTCC) 是以玻璃 / 陶瓷材料作為電路的介電層,運用 Au、Ag、Pd/Ag 等高電導率金屬做內外層電極和布線,以平行印刷方式印制多層電路,疊壓后在低于 950 ℃的燒結爐中共同燒結而成的一種陶瓷。LTCC 基板具有布線導體方阻小、可布線層數多、布線密度高、燒結溫度低、介質損耗小、高頻性能優異、熱膨脹系數與多種芯片匹配等優點,因而成為一種理想的高密度集成用主導基板。LTCC 可埋置電阻、電容、電感以及天線、濾波器、巴倫、耦合器、雙工器等無源元件? ,易于形成多種結構的空腔,可與薄膜精密布線技術結合或用激光加工實現更高布線精度和更好性能的混合多層基板 MCM-C/D。LTCC 基板進行陶瓷封裝可以提高組件(模塊)對于高頻、低損耗、高速傳輸、小型化等的封裝要求。LTCC 封裝產品在航天、航空、通信、雷達等領域已得到重要應用,在要求更高數據傳輸速率和帶寬以及更低延遲的 5G 領域也已大量使用 LTCC 產品,LTCC 封裝產品使用頻率已超過 100 GHz,具有廣闊的發展前景和應用市場。

完整的 LTCC 封裝應是所有有源器件和無源元件均組裝到基板以后,再焊接上蓋板成為一個密封整體。但對于 LTCC 基板和封裝外殼產品生產單位來說,往往不涉及元器件組裝,一般也就不需要進行最后的封蓋。因此,本文的 LTCC 封裝主要指確定 LTCC封裝結構形式一般沒有組裝元器件的一種半成品封裝。本文主要對 LTCC 封裝技術所涉及的材料與工藝結合國內外的有關文獻和已有的一些技術研究進行了綜述,對 LTCC 封裝技術的發展趨勢進行了探討。

2 LTCC 封裝材料特性

LTCC 封裝材料是指用于承載電子元器件及其相互連線,起到機械支撐、密封環境保護、信號傳遞、散熱和屏蔽等作用的基體材料,包括 LTCC 基板、布線、殼體、框架、熱沉、蓋板、焊料等材料,總體上分為LTCC 基板材料、封裝金屬材料和焊接材料三大類。

2.1 LTCC 基板材料

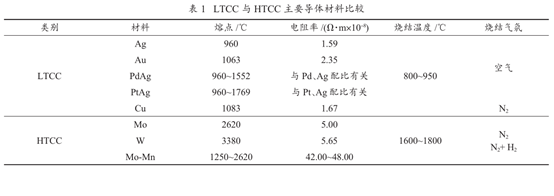

LTCC 基板材料包括 LTCC 生瓷帶和與生瓷帶配套的導體和電阻等材料。LTCC 所用的布線和通孔連接的導體材料以 Au、Ag、Pd、Pt 等貴金屬或它們的合金(二元合金或三元合金 PdAg、PtAg、PtAu、PtPdAu等)為導電相,其性能穩定,工藝成熟,可在空氣氣氛下燒結。Cu 也是高電導率材料,導熱率較高,焊接性能優異,適合低溫燒結,但由于 Cu 在空氣中受熱后極易氧化,故與 Au、Ag 等貴金屬材料不同,在燒結時需有中性氣氛(常用氮氣)做保護氣體。

多層布線陶瓷基板的燒結溫度必須在布線導體材料的熔點之下,因此,這些高電導率材料不能用于Al 2 O 3 、AlN 的 高 溫 共 燒 陶 瓷 (High TemperatureCo-Fired Ceramics, HTCC)。表 1 列 出了 LTCC 與HTCC主要導體材料的基本特性比較。

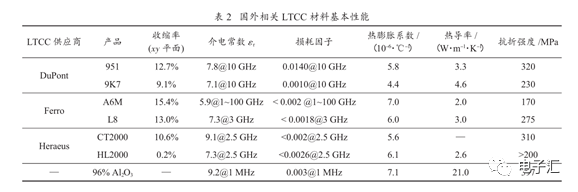

LTCC 封裝用生瓷帶主要有玻璃陶瓷系(微晶玻璃)和玻璃 + 陶瓷系兩類。玻璃陶瓷系在基板燒結時析出低介電常數低損耗微晶相,適合制作高頻組件或模塊用基板,如 Ferro A6M。玻璃 + 陶瓷系以玻璃作為低溫燒結助劑,陶瓷作為主晶相,改善基板力學和熱性能,如 DuPont 951,其介電常數和介電損耗一般比微晶玻璃要大,主要用于中低頻電路基板。對傳輸線路來說,低介電常數有利于信號的高速傳輸(信號的傳輸延遲時間正比于介電常數的方根)。但材料介質中的電磁波波長為真空中波長的 1/ ε r ■ 倍,所以更高的介電常數意味著更小的波長,也意味著使用高介電常數可以使微波器件的尺寸做得更小。

國際上,商用 LTCC 材料以美國 DuPont 公司和Ferro 公司為主,它們生產的 LTCC 材料品種齊全,包括生瓷帶、通孔漿料、導體(布線)漿料、電阻漿料和介質漿料等全系列 LTCC 材料,既有金系列,也有銀系列和金銀混合系列。LTCC 生瓷帶廠家還有美國 ESL、德國 Heraeus、日本 Kyocera、Murata 等。LTCC 封裝基板材料特性除與 LTCC 生瓷帶和配套漿料有直接關系外,與基板制作的工藝過程也有一定關系。根據DuPont公司、Ferro 公司和 Heraeus 公司等商家提供的產品性能指標信息,部分國外 LTCC 材料基本性能見表 2。

2.2 LTCC 封裝金屬材料

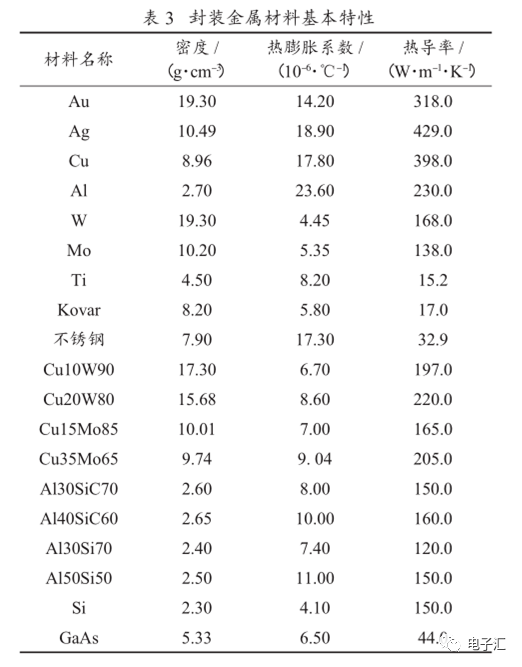

LTCC 封裝金屬材料主要根據金屬封裝材料特性進行選擇,需要綜合考慮金屬材料的熱導率、熱膨脹系數、密度、可焊性、工藝成熟性等。含鎳 29%、鈷 18%的 Fe-Ni-Co 系合金稱為可伐(Kovar)合金,其熱膨脹系數較小,與常用 LTCC 基片熱膨脹系數相匹配,具有較好的加工性,成本較低,是一種較常用的金屬管殼材料;但其熱導率不高,這也限制了它作為金屬管殼封裝的應用范圍。CuW 和 CuMo 合金則結合了 W、Mo 和 Cu 的許多優異特性,從而具有良好的導熱導電性、耐電弧侵蝕性、抗熔焊性和耐高溫、抗氧化性等特點,并且熱膨脹系數可在一定范圍內選擇,主要應用于大規模集成電路和大功率微波器件中,作為熱控板、散熱元件(熱沉材料)和引線框架使用;但因CuW 和 CuMo 密度較大等原因,使用范圍受限,不適于在便攜式電子產品和航空航天裝備中應用,在要求電子設備輕量化的 LTCC 封裝中應用越來越少。鋁硅合金材料具有質量輕、熱膨脹系數較低、熱傳導性能良好、強度和剛度高等優點,且與金、銀、鎳可鍍,硅與鋁潤濕良好,具有易于精密機加工、無毒、成本低廉等優越性能,受到國內外學者的廣泛關注,成為具有廣闊應用前景的電子封裝材料之一。Al/SiC 具有高熱導率、低膨脹系數、高強度、低密度、良好的導電性等特點,正被越來越多的學者所關注,Al/SiC 作為基板或熱沉材料在國內封裝領域已得到批量應用。表 3 為常用封裝金屬材料基本特性表。

2.3 LTCC 封裝焊接材料

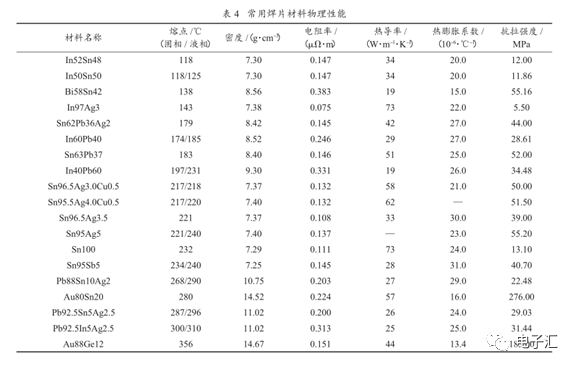

LTCC 封裝焊接材料主要作為連接材料,用于LTCC 基板與金屬底板、金屬圍框、引腳的焊接,基板上元器件組裝、焊球連接及基板垂直互連等。LTCC 封裝用焊接材料熔點一般低于 450 ℃,屬于軟釬料。

LTCC 封裝在生產過程中,需進行金屬與陶瓷焊接、元器件組裝、焊球陣列制作、垂直互連等工序,這些組裝和封裝過程常常是通過多步焊接完成的。為了使后道工序不影響前道工序焊接結果(元件回熔和移位),不同工序所用焊料的熔點往往要有一定的溫度差,形成溫度梯度。

LTCC 封裝所用焊料分為有鉛焊料和無鉛焊料。有鉛焊料主要是鉛錫焊料,其工藝成熟,常用的Sn63Pb37 焊料焊點可靠性、光澤度及一些機械性能優于無鉛焊料。無鉛焊料主要指金系焊料和錫銀系焊料。雖然無鉛焊料工藝、物理等某些特性不如鉛錫焊料,但無鉛焊料在某些方面也表現出良好的特性,如錫銀銅焊料具有鉛錫焊料 1.5~2.0 倍的抗張強度和優秀的抗熱疲勞性能,金錫焊料具有比鉛錫焊料高得多的抗拉強度和優異的抗氧化性。無鉛化也是電子材料的一個發展方向。

根據常用焊料使用溫度的不同,焊料大致分為高溫焊料、中溫焊料和低溫焊料。通常把熔點不小于250 ℃的焊料看作高溫焊料,熔點為 200~250 ℃的焊料為中溫焊料,熔點不大于 200 ℃的焊料看作低溫焊料,這僅是一個簡單的分類。實際上高溫焊料也有多種,有的熔點低至二百多攝氏度,有的熔點高到近四百攝氏度;低溫焊料也有熔點約 120 ℃、140 ℃、180 ℃等不同種類。LTCC 封裝焊接材料有焊膏和焊片,焊膏更適合微小元器件和焊球等多點位置的焊接,焊片常用于圍框、基板等面積相對較大的焊件和精確尺寸(焊料逸出少)焊件的焊接。Au80Sn20、Au88Ge12 等焊料需在氮氣保護或真空氣氛下焊接,其成本較高,主要用于金屬與?LTCC?基板氣密性焊接;鉛錫焊料、錫銀系焊料等可在空氣氣氛中焊接,主要用于元器件焊接和垂直互連等。廣州先藝電子科技有限公司是一家先進封裝連接材料的國家高新技術企業,研發和生產的許多焊料可用于?LTCC?封裝,表?4?為該公司部分焊片材料的物理性能。

3 LTCC 封裝技術研究現狀

3.1 LTCC 金屬外殼封裝

LTCC 金屬外殼封裝與傳統厚膜多層氧化鋁基板金屬外殼封裝相似,是將 LTCC 基板焊接或粘接在金屬外殼內部底面上,通過金屬外殼上鑲嵌的絕緣子或連接器實現外殼內外電連接的一種封裝,通常用于高可靠性的電子產品或定制的有特殊性能要求的軍事或航空航天產品中。金屬外殼可單面開腔焊接 LTCC基板,也可雙面開腔焊接 LTCC 基板。LTCC 基板上組裝元器件后可對金屬外殼進行平行縫焊或激光焊接封蓋。LTCC 金屬外殼封裝的優點是氣密性好、通用性強,工藝相對成熟,是不同 LTCC 封裝形式中應用較多的一種。

LTCC 金屬外殼封裝需選擇熱性能和密度適當的金屬外殼、焊料和焊接方式。目前,LTCC 基板常用的金 屬 外 殼 材 料 有 Al/Si、 鈦 合 金 等 ,Au80Sn20、Pb90Sn10 焊片或焊膏在高溫焊接時使用,Sn96.5Ag3.5焊片或焊膏在中溫焊接時使用,Sn96.5Ag3.0Cu0.5、Pb63Sn35Ag2?焊片或焊膏在低溫焊接時使用。

為避免基板與金屬外殼底板焊接后存在熱膨脹系數差異而引起基板開裂和焊接面變形等問題,所選擇的金屬管殼的熱膨脹系數與 LTCC 基板的熱膨脹系數應盡可能接近。從表 3 可見,CuW 和 CuMo 的熱膨脹系數與現在常用的 DuPont 951 和 Ferro A6M 等LTCC 基板的熱膨脹系數相近,其熱導率也較高,但由于 CuW 和 CuMo 密度較大,故很少用于 LTCC 金屬外殼封裝。

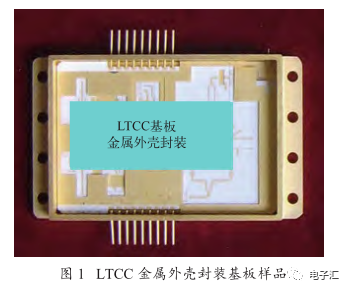

鋁硅材料因具有密度較小、熱導率較高、熱膨脹系數可在一定范圍調節且加工性能好等優點,在氣密性金屬封裝外殼中受到重視。LTCC 基板與鋁硅封裝外殼的結合則較好地實現了“強強聯合”。秦超對Al-50% Si 封裝殼體與 LTCC 基板進行了釬焊試驗(所選 LTCC 基板的熱膨脹系數為 7.2×10 -6 /℃),在殼體與基板尺寸達到 71 mm×60 mm 時,尚未發現 LTCC 基板出現裂紋,電路通斷檢測網絡完好,基板電路沒有發生破壞,但殼體底面變形較大。筆者采用 Al-40% Si封裝殼體與 LTCC 基板進行焊接,未發現 LTCC 基板出現裂紋和殼體底面變形問題,氣密性漏氣速率小于1×10 -3 Pa·cm 3 /s,應用頻率為 X~Ka 頻段。圖 1 所示為筆者單位某 LTCC 金屬外殼封裝基板樣品。

在用焊膏或需加助焊劑的焊片進行 LTCC 基板與金屬底板的焊接時,由于焊膏和助焊劑含有有機物,加熱焊接時有機物會揮發掉,因此基板與金屬底板焊接后常常存在許多空洞,有時單個最大空洞面積大于焊接面積的 10%,總空洞面積大于 30%,導致封裝產品質量不符合要求。王青等對 LTCC 與鋁硅管殼的金錫焊接空洞率進行研究,通過優化焊接溫度、焊接壓力、焊片厚度、升降溫速率等,使 LTCC 封裝產品獲得較低的空洞率和良好的金錫焊接面,通過了恒定加速度、隨機振動和機械沖擊等相關 GJB 考核。對于 LTCC 基板與金屬底板的大面積焊膏焊接,通過在基板厚膜金屬化層上制作阻焊網格線,使之成為焊接時揮發氣體的逸出通道,可使 LTCC 基板大面積焊接后的空洞率下降,最大空洞面積大大減小。

3.2 LTCC 針柵陣列封裝

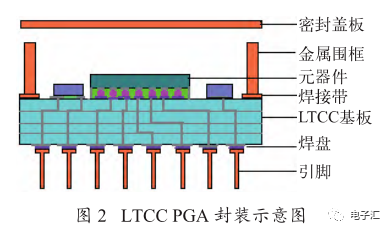

LTCC 針柵陣列(Pin Grid Array, PGA)封裝是在LTCC 基板表面焊接金屬圍框作為封裝框體、底面焊接金屬 PGA 作為 I/O 端的一種封裝,LTCC PGA 封裝示意圖如圖 2 所示。將 LTCC 電路基板作為封裝載體,在基板上直接引出封裝的 I/O 端子,使基板與圍框和蓋板成為一個整體的封裝也稱為 LTCC(/ 金屬)一體化封裝。在 LTCC 基板上焊接圍框后再組裝元器件,即可通過平行縫焊等封上蓋板實現氣密性封裝。

PGA 封裝具有比周邊引出的金屬外殼封裝更多的 I/O 引腳數以及更低的引線電感、電容和信號噪聲。LTCC PGA 引腳中心距離(節距)有 2.54 mm 和1.27 mm 等,常用 2.54 mm。為了保證 LTCC 基板上元器件的順利焊接組裝,LTCC 基板與金屬圍框和引腳插針通常采用 Au80Sn20、Au88Ge12 等金系焊料或高溫鉛錫焊料同時焊接,基板上的元器件可采用中溫或低溫焊料焊接。LTCC PGA 封裝制作時,金屬圍框和引腳插針一般采用熱膨脹系數與 DuPont 951 和 FerroA6M 基板比較匹配而成本又不很高的 Kovar 材料(表面電鍍鎳金)。

何中偉等在國內較早采用 AuSnCuAg 焊膏在20 層 DuPont 951 LTCC 基板上焊接金屬圍框和引腳實現 LTCC PGA 封裝,PGA 陣列節距為 2.54 mm×2.54 mm,引線區的引腳端子與面積比為 15.5 個 /cm 2 ,引線疲勞和拉力均合格,密封漏率不大于 5.8×10 -3 Pa·cm 3 /s,主要性能指標基本達到國軍標要求。周冬蓮等采用 Au88Ge12 焊料作為 PGA 的引線焊接材料,通過真空共晶焊的方法制作 LTCC PGA,引腳節距為 2.54 mm,測試了 2 只樣品中的所有引腳(共 128根直徑為 0.45mm的引腳),引腳的拉力均大于41.28N。

3.3 LTCC 焊球陣列封裝

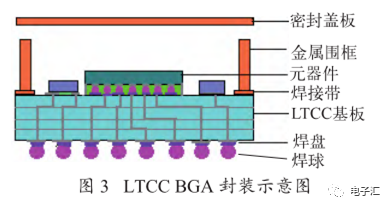

LTCC 焊球陣列(Ball Grid Array, BGA) 封裝是LTCC 基板表面焊接金屬圍框作為封裝框體、底面焊接焊球作為 I/O 端的一種封裝,LTCC BGA 封裝示意圖如圖 3 所示。LTCC BGA 氣密性封裝也屬于 LTCC一體化封裝。

BGA 封裝是一種更高效率的封裝,具有比周邊引出的金屬外殼封裝更多的 I/O 引腳數。PGA 封裝的引腳節距難以比 1.27 mm 更小,而 BGA 焊球節距可以更小,I/O 引腳密度將比 PGA 封裝更高。LTCC BGA封裝引腳很短,垂直連接的電流路徑也很短,BGA 封裝具有比其他引線連接低得多的引腳電感;BGA 焊球呈面陣分布,有利于基板散熱。

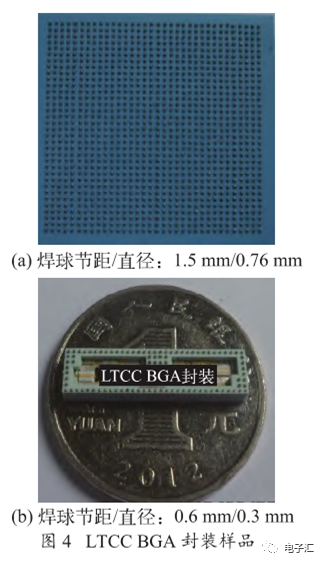

LTCCBGA 封裝焊球節距一般有 1.5mm、1.27mm、1.0 mm、0.8 mm、0.6 mm 等;常用焊球直徑有 0.89 mm、0.76 mm、0.6 mm、0.5 mm、0.4 mm、0.3 mm 等;焊球亦有高溫、中溫和低溫不同熔點;材料以鉛錫、錫銀類為主,也有塑料芯焊球(Plastic-Core Solder Balls)。進行?BGA?封裝的?LTCC?基板表面需預先成膜以適合金錫或鉛錫等焊接。

LTCC 封裝所用金屬圍框一般采用電鍍鎳金的Kovar 材料。LTCC 基板與金屬圍框、焊球和元器件的焊接需有一定的溫度梯度。高可靠 LTCC BGA 封裝一般采用金系高溫焊料(如 Au80Sn20、Au88Ge12)進行 LTCC 基板與金屬圍框的焊接,然后根據元器件組裝焊接工藝順序的不同選擇不同熔點的鉛錫焊球進行植球。若先組裝元器件,則元器件用中溫焊膏(如Sn96.5Ag3.0Cu0.5、Sn96.5Ag3.5)焊接組裝,最后植球則選擇低熔點焊球(如 Sn63Pb37、Sn62Pb36Ag2);若先做 LTCC BGA 封裝外殼以便提供給用戶組裝,則采用高溫焊球(如 Pb92.5Sn5Ag2.5)植球,元器件可用中溫焊膏或低溫焊膏焊接組裝。BGA 植球時可采用與焊球熔點溫度相同或更低的焊膏,也可采用助焊劑實現LTCC 基板與焊球的焊接,焊球的剪切強度需要達到一定要求。

展丙章等采用金鍺焊料焊接 LTCC 基板與Kovar 金屬圍框,選用了溫度較低的鉛錫焊料進行芯片倒裝焊,用低溫固化導電環氧料粘接芯片,用含銦的低溫焊料進行背面植球,焊球節距為 2.54 mm、直徑為 1.5 mm,滿足漏率不大于 1×10 -3 Pa·cm 3 /s 的封裝要求。

吳建利等用 Au88Ge12 焊接金屬圍框、底面植上 Pb92.5Sn5Ag2.5 高溫焊球,通過選擇合適的焊片厚度、焊接壓力、焊接面處理方式、焊接設備和氣氛、焊接曲線等,實現了 LTCC 基板與 Kovar 圍框的氣密性焊接,產品封蓋前漏率不大于 1×10 -3 Pa·cm 3 /s。

筆者采用 Sn63Pb37 焊球在 LTCC 基板上制作了節距為 1.5 mm、焊球直徑為 0.76 mm 的 1156(34×34)個焊球的 BGA 樣品,LTCC BGA 封裝樣品見圖 4(a),穩定性烘烤(150 ℃,1000 h)和溫度循環(-65~150 ℃,20 次)試驗后焊球剪切強度大于 9.8 N(GJB7677-2012《球柵陣列試驗方法》中推薦最小值為7.0 N)。在帶空腔的 LTCC T/R 模塊表面筆者制作了節距為 0.6 mm、焊球直徑為 0.3 mm(相當于焊球密度277 個 /cm 2 )的系列焊球的非氣密性 BGA 封裝模塊,LTCC BGA 封裝樣品見圖 4(b),焊球剪切強度大于 2 N(GJB7677-2012中推薦最小值為 1.4 N)。非氣密性 LTCC BGA 封裝模塊組裝于載板后可根據需要進行下一級的氣密性封裝。

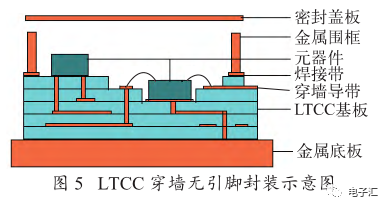

3.4 LTCC 穿墻無引腳封裝

LTCC 穿墻無引腳封裝是 LTCC 基板表面焊接金屬圍框作為封裝框體、I/O 端頭為從 LTCC 基板內部引出到圍框外側的金屬化導帶的一種封裝形式,LTCC 穿墻無引腳封裝示意圖見圖 5。穿墻是金屬化導帶從框內穿過金屬圍框下部的瓷體而出現在圍框外部,該導帶與 LTCC 基板共燒而成。通過穿墻導帶,可以將組件的引出線從密封的腔體內部引出來。

LTCC 穿墻無引腳封裝也是一種 LTCC 一體化封裝。LTCC 穿墻無引腳封裝一般帶有金屬底板。金屬底板可以作為熱沉增加基板散熱、提高封裝體機械強度以及便于安裝,還可以提高封裝體的氣密性;也可以不帶金屬底板,基板底面提供可焊接的金屬化膜層,用于與載板焊接。

LTCC 基板和導體漿料均含有較多溶劑和粘結劑等有機物,排膠燒結時,這些有機物必須釋放出去,因此穿墻部位的基板與導體界面結合處更有可能存在微小排氣通道。這種具有穿墻結構的 I/O 端頭的設計和工藝不僅影響 T/R 組件的信號傳輸,也影響LTCC基板的氣密性。大面積的地層穿墻結構嚴重影響LTCC 一體化封裝外殼的氣密性。

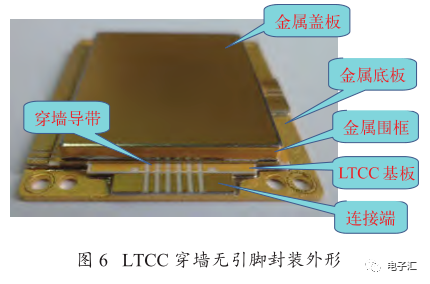

針對 LTCC 穿墻無引腳封裝氣密性這一問題,呂洋等采用地層的特殊結構設計,通過減少穿墻結構中導體材料與生瓷的接觸面積,將穿墻部分的大面積地層設計成多處露瓷的漏空結構,使得上下兩層之間更多生瓷帶直接連接,在共燒時這些空白區域燒成致密的陶瓷,這樣不僅減少了氣體泄漏通道,同時保證了接地的連續性。考慮到穿墻微帶傳輸 I/O 信號的作用,穿墻微帶線仍保持完整形狀;另外研究發現熱壓工藝參數和所用穿墻金屬漿料種類對 LTCC 穿墻無引腳封裝的氣密性也有一定影響,通過調整內層穿墻導體布線設計,優化熱壓參數和導體漿料品種,實現了LTCC 穿墻無引腳封裝產品漏率低于 1×10 -3 Pa·cm 3 /s。這種穿墻無引腳封裝 LTCC 基板與金屬圍框和底板的焊接一般采用 Au80Sn20 或 Au88Ge12 等高溫焊料進行,可以留下足夠的溫度區間進行內部元器件的焊接和組裝。張生春等介紹了一種基于 LTCC 工藝的微帶-帶狀線-微帶過渡傳輸電路,可用于有氣密性要求的微波信號穿墻傳輸的 LTCC 封裝。通過采用信號線和帶狀線地同時漸變過渡,達到了良好的場匹配,可在微波毫米波模塊或組件中廣泛應用。圖 6 所示為筆者單位某 LTCC 穿墻無引腳封裝樣品。

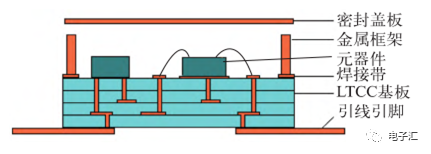

3.5 LTCC QFP 封裝

LTCC 四面引腳扁平封裝(Quad Flat Package,QFP)是 LTCC 基板表面焊接金屬圍框作為封裝框體、基板底面邊緣焊接引線作為 I/O 端的一種封裝,LTCC四面引腳扁平封裝見圖 7。LTCC QFP 封裝也屬于LTCC 一體化封裝。

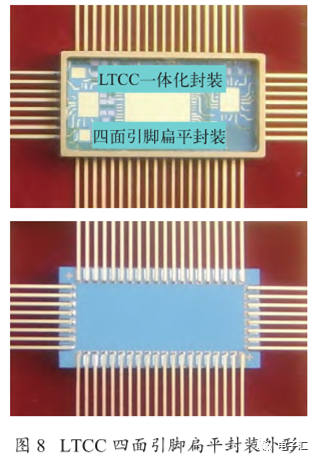

LTCC 基板與金屬圍框和底面引線一般采用Au80Sn20 或 Au88Ge12 等高溫焊料進行焊接。引線焊接時為互相連在一起的引線框架,通過模具將引線框架、焊片、基板、圍框等組合在一起進行焊接,引線焊接后或組裝元器件后再切去引線邊框。引線節距一般為2.54 mm,也可根據需要選擇其他節距引線。LTCC 四面引腳扁平封裝沒有焊接底板,LTCC 基板致密性對整體封裝氣密性有一定影響。對于這種基板底面外露的封裝要盡量避免直通孔,推薦采用交錯通孔,內層大面積布線金屬避免外露,接地層和導帶離邊緣距離在 0.3 mm 以上;基板空腔處最小厚度不小于0.4 mm,且盡量避免空腔下有通到正下方底面上的通孔。圖 8 為筆者單位采用 Au80Sn20 焊片焊接 Kovar圍框和引線的 LTCC 四面引腳扁平封裝樣品圖,封裝體氣密性漏率低于 1×10 -2 Pa·cm 3 /s。

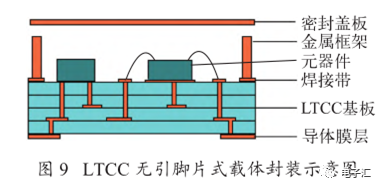

3.6 LTCC LCC 封裝

LTCC 無引腳片式載體(Leadless ChipCarrier, LCC)封裝是 LTCC 基板表面焊接金屬圍框作為封裝框體、I/O 端頭為從 LTCC 基板內部引出到基板底部的導體膜層的一種封裝形式,LTCC 無引腳片式載體封裝示意圖見圖 9。LTCC LCC 氣密性封裝也是 LTCC一體化封裝。

基板底部的導體膜層可以是用于焊接的焊盤,也可以是用于觸點接觸的非焊接導體。基板底面多個導體膜層形成陣列排布,也稱柵格陣列或平面網格陣列(Land Grid Array, LGA),LGA 也能夠以比較小的封裝容納更多的 I/O 引腳。由于 LCC 封裝沒有焊球,可使電感進一步減小,多應用于高速數字電路。用于焊接的底面導體膜層必須可焊性好,耐焊性較強。LTCC 基板與金屬圍框通常采用 Au80Sn20、Au88Ge12 等金系焊料或高溫鉛錫焊料焊接。

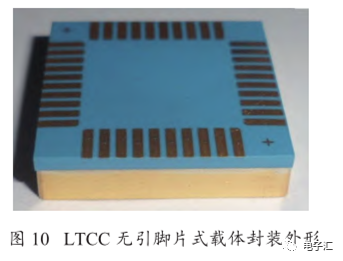

為提高 LTCC LCC 封裝氣密性,基板底面外露的封裝要盡量避免直通孔,內層大面積布線金屬避免外露;基板厚度最好不小于 0.8 mm。筆者采用 10 層生瓷片制作 LTCC 基板厚約 1 mm、尺寸為 15 mm×15 mm的 LTCC LCC 樣品,氣密性漏率低于 1×10 -2 Pa·cm 3 /s,樣品見圖 10。趙軍立 [38] 等在 DuPont951 基板上后燒5081/5082 鉑銀導體,采用金錫焊片并用真空爐充甲酸的方式焊接基板與 Kovar 圍框,實現了 LTCC LCC 封裝,氣密性漏率低于 5.0×10 -3 Pa·cm 3 /s。通過選擇合適的基板表面狀態和焊接工藝條件,可以提高 LTCCLCC 封裝氣密性。

何中偉等采用 18 層生瓷制作厚 1.8 mm(空腔處底板厚 1.1 mm)、尺寸為 14.10 mm×11.43 mm 的LTCC 基板,然后在基板上焊接高度為 1 mm 的框架和熔焊厚度為 0.2 mm 的蓋板,所做 LTCC 一體化LCC 封裝產品達到抗 25000 g/0.1 ms、9591 g/4.5 ms 機械沖擊應力的耐高過載水平。李杰等通過在LTCC基板底面引出焊盤對應的側壁部位增加輔助焊盤,可以增強 LTCC LCC 組件的焊接強度,獲得更好的抗沖擊性能,提高 LTCC LCC 產品的可靠性。

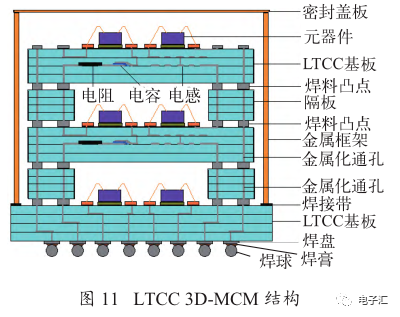

3.7 LTCC 3D-MCM 封裝

LTCC 三維 多芯 片模 塊(Three-Dimensional Multichip Module, 3D-MCM)封裝是將多塊(不少于 2塊)二維板級 LTCC 模塊(2D-MCM)垂直疊裝并實現電連 接和 機械 連接 所形 成組 件的 封裝 ,LTCC 3D-MCM 結構見圖 11。采用垂直互連制作的 LTCC3D-MCM 不僅模塊所占投影表面積和體積縮小,重量減輕,而且由于垂直互連線縮短,互連線阻值、寄生電容和電感減小,信號延遲縮短,噪聲和損耗將下降,可以進一步提高信號傳輸速度。LTCC 3D-MCM 設計時可將系統結構分成幾個功能部分,采用 LTCC 技術分別將幾個功能部分制作成二維電路模塊,然后通過隔板將這幾個二維模塊垂直疊裝成一個整體。疊裝中隔板用于保證基板上所組裝的元器件不被疊層壓迫,同時具有上下模塊間電連接和機械連接的作用。LTCC 3D-MCM 封裝可以是氣密性封裝,獨立形成多功能模塊或子系統;也可以是非氣密性封裝,構成3D-MCM 后再組裝到系統(或子系統)載板上,成為載板上的一部分。

3D-MCM 連接上下層間的垂直互連方式有毛紐扣連接、焊料凸點連接、金屬引線連接、激光直寫和刻蝕連接等。激光直寫和刻蝕連接主要應用于已固化為一體的 3D-MCM 表面的連接。金屬引線比較適用于 PCB 或陶瓷厚膜電路的連接。對于 LTCC3D-MCM,主要采用毛紐扣與焊料凸點進行垂直互連。只要采用的垂直互連方式加上隨后的封裝能夠滿足模塊性能指標和可靠性要求,該互連方式就可行。

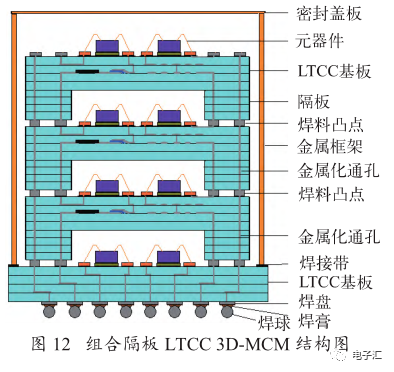

LTCC 3D-MCM 中,隔板材料通常選擇與 LTCC基板相同的材料,制作方式也與多層基板相同。隔板可獨立制作,也可與基板結合制作在一起,形成大空腔結構,圖 12 為隔板與基板結合組成的 LTCC3D-MCM 結構示意圖。隔板厚度根據基板上所組裝的元器件的最大高度決定。當元器件不高時,采用適當直徑的焊球作為焊料凸點,隔板可以做得很薄,甚至不需要隔板(如僅有芯片等薄元件時);當組裝有較高的元件時(如線繞電感和變壓器),隔板較厚,這時采用隔板與基板結合的方式增加了工藝復雜性,也容易因成品率問題造成材料損耗增大,因此最好采用獨立的隔板互連(或多塊隔板互連)方式。文獻[55]提到一種用轉接板作為 3D 模塊之間隔板的互連方式。

毛紐扣是一種由細金屬線編織而成的圓柱體,一般為銅線,表面鍍金。毛紐扣具有一定的伸縮彈性(約有 20%壓縮比),使用時將其裝入支撐介質中,與上下層基板壓緊固定,依靠機械彈性壓合實現功能模塊之間或功能模塊與系統基板的垂直互連,能夠提供良好的直流和微波連接,使模塊體積和表面積大大減小,重量減輕。毛紐扣有不需要焊接的優點,易于重復拆卸和維護。司建文等設計了同軸型和三線型兩種毛紐扣微波垂直互連結構,采用直徑為 0.5 mm、高度為 3 mm 的毛紐扣對 Ferro 公司介電常數為 5.9 的瓷帶做的 LTCC 基板實現垂直互連,結果顯示毛紐扣垂直互連模型在 X 波段具有良好的微波特性。王飛等采用毛紐扣實現了接收 LTCC 基板和發射 LTCC 基板(包括發射通道、接收通道和封裝接口等各種功能單元)的垂直互連,用新型鋁硅合金材料實現了 LTCC垂直互連微波模塊的一體化封裝,一體化封裝漏率不大于 1×10 -2 Pa·cm 3 /s。互連點之間通過毛紐扣實現良好、可靠的電信號傳輸,因此對毛紐扣各組成部分的尺寸設計、加工精度和安裝對位誤差等提出了較高要求;用毛紐扣實現垂直互連需要絕緣套和金屬框架支撐,這也給組裝帶來一定的復雜性,對模塊小型化有一定影響。

采用焊球作為焊料凸點進行垂直互連是一種比較容易實現的工藝,但正式垂直互連前必須進行充分試驗,優化焊接參數,確保一次互連成功。3D 垂直互連前需對各單元模塊進行測試和調試,確保所疊層的 2D模塊指標合格;隔板通斷應保證完好,基板與隔板上焊球凸點應穩定可靠;垂直互連時盡量選用焊膏(熔點低于焊接元器件的焊膏熔點)作為焊球與焊盤的互連料并適當壓實,以提高互連的可靠性。采用焊料垂直互連的產品不便拆卸和維護,焊料垂直互連只適合成熟模塊產品或不需調試 3D-MCM 內部元器件的產品,焊接后結構穩定,不易變形。

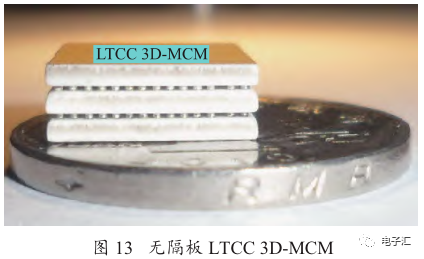

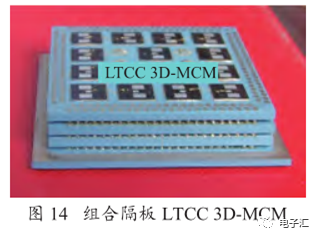

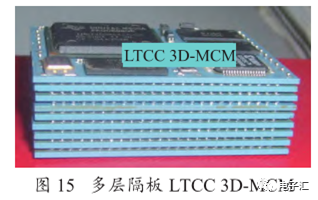

圖 13~15 分別為筆者研制的無隔板、組合隔板和多塊隔板三種不同結構的 LTCC 3D-MCM 產品。圖 13為 3 塊表面貼裝芯片的 LTCC 基板層疊而成的某 T/RLTCC 3D-MCM,基板表面成型有淺空腔用于組裝芯片等薄小元件,基板尺寸為 14 mm×11 mm,采用節距為 0.8 mm、直徑為 0.4 mm 的焊球陣列實現垂直互連,模塊底面采用無引腳的焊盤作為 I/O 端頭。圖 14 為 1塊 LTCC MCM 底板和 3 塊帶有組合隔板的2D-MCM通過焊球陣列實現 4 塊 2D-MCM 垂直互連。LTCC 基板中埋置有電阻、電容(1~2240 pF) 和電感(4~240 nH),底部基板尺寸為 46 mm×46 mm,采用節距為1.5 mm、直徑為 0.76 mm 的周邊焊球陣列實現垂直互連。因 3D-MCM 垂直互連時熱容量較大,分布面較寬的焊料凸點在焊接時溫差要盡可能小,以便提高焊接質量,因此,與 2D-MCM 一體化封裝不同,該3D-MCM的金屬圍框不是先焊接在底板上,而是在 4 塊2D-MCM 垂直互連后再焊接到底板上。封裝蓋板后該LTCC 3D-MCM 尺寸為 46 mm×46 mm×13 mm,組裝密度(即所組裝元器件面積之和 / 模塊投影面積)大于110%,采用 BGA 引出形式;模塊經過高溫貯存(150 ℃,1000h)、溫度循環(-65~150℃,20 次)、機械沖擊(500g)環境試驗后,氣密性漏率小于 1.0×10 -2 Pa·cm 3 /s。圖 15為某高壓縮比音視頻非氣密性 LTCC 3D-MCM,該模塊電路由 DSP、AV 和電源 3 塊 LTCC 基板制作,基板布線最小線寬 / 線間距為 100 μm/100 μm、通孔直徑為 100 μm。電路 DSP 和 AV 兩塊基板正反兩面均組裝有元器件,芯片均為塑封芯片,電源基板底面為BGA 引出。該音視頻電路中有高度較大的電感、電容、晶振等元器件,為了防止相鄰疊層基板元器件受壓,基板之間采用焊球加隔板的形式實現支撐,使用了 6塊隔板,采用節距為 1.5 mm、直徑為 0.76 mm 的焊球陣列實現了 9 塊基板和隔板的高層數垂直互連,垂直互連點數達到 1312 個。層數增加,焊球占比增大,用焊球替代部分隔板,不僅節約了材料,而且有利于內部散熱。采用三維結構后,功能指標均達到要求,現在的體積不到原體積的四分之一,大大縮小了該電路的表面積和體積,提高了元器件組裝密度。

LTCC 3D-MCM 封裝中的隔板通常采用完整生瓷片挖去中間空白處形成,隔板除四邊保留外,大部分區域被挖掉,因此,對于尺寸較大的隔板來說,采用挖空腔方式制作隔板生瓷帶利用率較低,而且過大的長寬比和燒結收縮使得實際制造出來的隔板很容易產生翹曲、變形、尺寸誤差等工藝控制問題。文獻提到了一種用于三維 MCM 的隔板及其制作方法,通過制作單邊隔板再拼接形成適用于三維 MCM 的整體隔板,不僅節省了材料,而且單邊隔板制作簡單,可避免挖空型隔板翹曲、變形等問題,操作方便,工藝靈活。

4 LTCC 封裝技術發展趨勢

隨著數字化、信息化和網絡化時代的到來,電子封裝對小型化、集成化、多功能化、高速高頻、高性能、高可靠、低成本等提出了更高的要求。LTCC 封裝產品在小型化、集成化、高速高頻、高性能等方面具有明顯特色,未來將繼續發展以保持技術優勢。但常規LTCC 封裝產品在熱匹配、散熱、成本等方面還存在不足,影響到 LTCC 封裝產品的發展和在更廣泛領域的應用。解決 LTCC 封裝產品在某些應用需求中的關鍵問題成為亟需進一步研究攻關的技術問題。LTCC 封裝產品某些特性的不足更多體現在 LTCC 基板材料品種的不足。有些特殊 LTCC 材料國外已有產品,如京瓷 GL771 高熱膨脹系列具有特殊性能的 LTCC 封裝產品,但這些特殊 LTCC 材料主要是自用,并不對我國出售。因此,我國要發展這類具有特殊性能的LTCC 封裝產品,還必須加強研發這類具有特殊性能的 LTCC 材料,才能從根本上解決問題。

4.1 高熱膨脹系數 LTCC 封裝

印制電路板(PCB)是電子設備常用的集成母版。受元器件封裝尺度的影響和 PCB 加工工藝的限制,PCB 上的集成密度多年來變化不大,因此要提升電子系統的集成密度,封裝內部的集成有著廣闊的空間和靈活的實現方法。LTCC 封裝具有高密度布線和多芯片組裝等提高集成密度的方式,但作為常用系統母版材料的 PCB 其熱膨脹系數為 11×10 -6 /℃~17×10 -6 /℃,現有常見的 LTCC 基板材料熱膨脹系數一般為 6×10 -6 /℃~7×10 -6 /℃,與 PCB 差別較大。當 LTCC 模塊尺寸不大或采用高引線引腳時,模塊與PCB 互連點所受熱應力影響可能不大。但當 LTCC 模塊尺寸較大,又采用無引線端頭或低引線端頭時,基板與 PCB 的熱膨脹系數相差較大,溫度變化時將導致較大的熱應力,組裝的模塊將很容易出現互連點斷開、基板開裂和翹曲等隱患。因此,采用高熱膨脹系數的 LTCC 基板,選擇合適的互連材料和適當的工藝進行封裝是提高應用于 PCB 母版上 LTCC 封裝模塊可靠性的重要手段。另外,采用高熱膨脹系數的 LTCC 基板后,金屬圍框就可采用密度更小、熱導率更高的 AlSi 等材料,有利于金屬材料的選擇和模塊散熱。高熱膨脹系數 LTCC封裝對于 LTCC 在高速、超大規模電路領域及與 PCB母版配套等方面的應用具有重要推動作用。

4.2 高導熱 LTCC 封裝

電子設備向小型化、多功能、大功率等方面發展,將使設備中模塊的組裝密度和功率密度進一步提高,因此,封裝模塊的有效散熱是保證設備可靠性的一個重要因素。常用LTCC基板的熱導率是2.0~4.0W·m -1 ·K -1 ,雖然比環氧樹脂基板的熱導率(~0.2 W·m -1 ·K -1 )高,但相比 HTCC 基板的熱導率低很多。當封裝模塊功率密度較大時,LTCC 封裝便面臨散熱問題。目前 LTCC 基板采用的散熱方式主要是在功率元器件下方的基板中制作高熱導率的金屬化直通孔陣列;或在基板上開直通空腔,將功率元器件直接組裝到散熱板上。基板上開直通空腔這種散熱方式主要適合于 LTCC 金屬外殼封裝、穿墻無引腳封裝或可局部焊接金屬底板的封裝,對封裝氣密性影響相對較小。對于不帶金屬底板的 LTCC 封裝,金屬化直通孔對氣密性有一定影響。在 LTCC 基板中制作微流道也可增強模塊散熱,但增加了系統的復雜性和體積。因此需要從散熱、可靠性、成本和復雜性等方面綜合考慮,來提高 LTCC封裝的散熱能力。若能開發出更高熱導率的 LTCC 基板材料,則是解決高導熱 LTCC 封裝的最佳方案,但目前尚無商業化高熱導率的 LTCC 基板材料。因此,不論是通過基板材料還是導熱材料、微流道等工藝方法提高 LTCC 封裝的散熱能力,實現高導熱 LTCC 封裝將使 LTCC 模塊在更多領域發揮更大的作用。

4.3 低成本 LTCC 封裝

目前 LTCC 封裝產品已在航空、航天、通信、雷達等領域得到重要應用,但現階段高端 LTCC 產品仍以進口 LTCC 材料為主,相關配套的漿料體系主要是以Au、Ag 及 Pt、Pd 等復合材料為主的貴金屬材料體系,成本較高,顯然,這與電子信息產品的低成本發展趨勢不符,影響了 LTCC 封裝產品的推廣應用,因此,需要開發國產化 LTCC 生瓷帶及低成本配套導體漿料。

采用表面鍍 NiAu 的純 Ag 體系 LTCC 基板大幅度減少了 Au 的用量,可明顯降低 LTCC 材料成本,但目前純 Ag 體系 LTCC 材料使用還不是很成熟,工藝穩定性不夠,需要電鍍或化學鍍 NiAu,因此需要進一步提高純 Ag 體系 LTCC 基板的成品率和穩定性,降低純Ag 體系 LTCC 封裝的成本。Cu 導體不僅價格便宜,而且導電、導熱、焊接等性能優異,通過開發高可靠、低成本的可用 Cu 導體布線的 LTCC 材料,能有效降低LTCC 封裝的成本。目前國內已有清華大學、中國電子科技集團公司第十三、四十三研究所等單位開展了 Cu導體布線的 LTCC 材料的研究,相信“十四五”期間將取得關鍵技術突破。另外,采用更高性價比的金屬圍框和更低成本的焊料焊接等也能適當降低 LTCC 封裝成本。通過降低 LTCC 封裝成本,可擴大 LTCC 產品應用市場,促進我國LTCC技術和應用的進一步發展。

4.4 系統級 LTCC 封裝

系統級封裝(SiP)是指將多個芯片和元器件集成于一個封裝內,實現某個基本功能完整的系統或子系統。系統級封裝力求較高的組裝密度和功能密度,并能縮短交貨周期。目前 LTCC 封裝通常作為一個模塊組裝在系統中,實現系統的某些功能。隨著 LTCC基板新材料(如高強度、高導熱、低成本等材料)的開發成功和先進封裝、組裝工藝成熟度的提高,LTCC 封裝將集成更多和更復雜的元器件,充分發揮 LTCC 小型化、集成化、高速高頻等優勢,實現系統級 LTCC 封裝。

目前以 TSV 為核心的 2.5D/3D 集成技術已被認為是未來高密度封裝領域的主導技術,是把硅基轉接板作為大規模芯片與封裝之間的橋梁。若系統中用到較多高密度集成 2.5D 轉接板,則可運用 LTCC/ 薄膜混合多層布線技術,在 LTCC 基板上制作信號再分布(RDL)層,通過 LTCC/ 薄膜混合技術替代 RDL線寬 / 線間距相近的無源轉接板,進行多種芯片和元器件的表面異構集成。這種結合薄膜精密布線技術的LTCC 封裝不僅減少了 2.5D 轉接板的制作和組裝工藝,提高了模塊可靠性,而且整體設計走線更短,結構緊湊,不存在襯底損耗,降低了信號延遲,集成度更高,更適合高速高頻應用。

3D-MCM 是系統減少模塊表面積和體積的有效手段。隨著微系統、5G 通信、物聯網、人工智能、高性能計算等應用的發展,系統中可能將應用到具有不同介電常數、不同熱導率或不同機械強度等性能特征的多層陶瓷基板的模塊。因此,充分發揮 LTCC 基板的布線和集成功能,與同質 LTCC 3D-MCM 類似,對異質多 層 基 板 進 行 三 維 垂 直 互 連 , 形 成 異 質 異 構3D-MCM,實現功能強大的系統級 LTCC 封裝,這將是電子系統小型化、高性能和多功能化的一個重要方向,也是封裝層面超越摩爾定律和提高封裝功能密度的有效途徑。

5 結論

LTCC 基板可進行不同形式的封裝。選擇熱膨脹系數與 LTCC 基板相近和密度適當的金屬外殼與LTCC 基板焊接可實現 LTCC 金屬外殼封裝,LTCC金屬外殼封裝氣密性好、通用性強,LTCC 基板與鋁硅外殼結合封裝相得益彰。

LTCC 基板與金屬圍框結合可實現具有不同引腳形式 的 PGA、BGA、 穿 墻 無 引 腳 、QFP、LCC 和3D-MCM 等氣密性 LTCC 一體化封裝。LTCC 一體化封裝的基板與金屬圍框的氣密性焊接封裝漏率能小于 1.0×10 -2 Pa·cm 3 /s,通過密封工藝加固或焊有金屬底板的 LTCC 封裝漏率可小于 1.0×10 -3 Pa·cm 3 /s。LTCC3D-MCM 中,隔板可獨立制作或與基板制作在一起。針對基板上元器件的不同高度,用適當直徑的焊球作為焊料凸點,可以采用無隔板、組合隔板或多塊隔板三種不同結構實現多疊層模塊垂直互連。

展望未來,LTCC 封裝技術發展將向高熱膨脹系數 LTCC 封裝、高導熱 LTCC 封裝、低成本 LTCC 封裝和系統級 LTCC 封裝的方向發展。

審核編輯:湯梓紅

電子發燒友App

電子發燒友App

評論