在一個晶圓上,通常有幾百個至數千個芯片連在一起。它們之間留有80um至150um的間隙,此間隙被稱之為劃片街區(Saw Street)。將每一個具有獨立電氣性能的芯片分離出來的過程叫做劃片或切割(Dicing Saw)。目前,機械式金剛石切割是劃片工藝的主流技術。在這種切割方式下,金剛石刀片(Diamond Blade)以每分鐘3萬轉到4萬轉的高轉速切割晶圓的街區部分,同時,承載著晶圓的工作臺以一定的速度沿刀片與晶圓接觸點的切線方向呈直線運動,切割晶圓產生的硅屑被去離子水(DI water)沖走。依能夠切割晶圓的尺寸 ,目前半導體界主流的劃片機分8英寸和12英寸劃片機兩種。 ?

晶圓劃片工藝的重要質量缺陷的描述 ?

崩角?(Chipping) ?

因為硅材料的脆性,機械切割方式會對晶圓的正面和背面產生機械應力,結果在芯片的邊緣產生正面崩角(FSC- Front Side Chipping)及背面崩角(BSC – Back Side Chipping)。 ?

正面崩角和背面崩角會降低芯片的機械強度,初始的芯片邊緣裂隙在后續的封裝工藝中或在產品的使用中會進一步擴散,從而可能引起芯片斷裂,導致電性失效。另外,如果崩角進入了用于保護芯片內部電路、防止劃片損傷的密封環(Seal Ring)內部時,芯片的電氣性能和可靠性都會受到影響。 ?

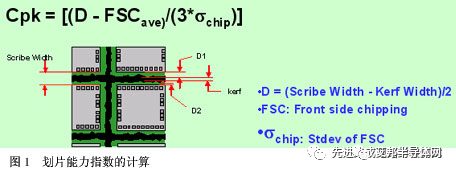

封裝工藝設計規則限定崩角不能進入芯片邊緣的密封圈。如果將崩角大小作為評核晶圓切割質量/能力的一個指標,則可用公式來計算晶圓切割能力指數(Cpk)(圖1)。 ?

圖1 D1、D2代表劃片街區中保留完整的部分,FSC是指正面崩角的大小。依照封裝工藝設計規則,D1、D2的最小值可以為0,允許崩角存在的區域寬度D為(街區寬度-刀痕寬度)/2, 為D1、D2的平均值, 為D1、D2的方差。依統計學原理,對于一個合格的劃片工藝而言,其切割能力指數應大于1.5。

分層與剝離(Delamination & Peeling)

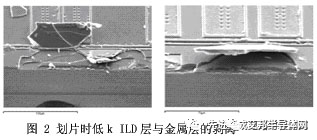

由于低k ILD層獨特的材料特性,低k晶圓切割的失效模式除了崩角缺陷外,芯片邊緣的金屬層與ILD層的分層和剝離是另一個主要缺陷(圖2)。 ?

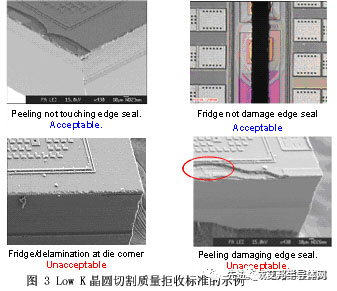

圖2 芯片邊緣的金屬層與ILD層的分層和剝離 ? 對于低k晶圓切割質量評估,除了正面崩角和背面崩角以外,根據實驗數據和可靠性結果,規定了下述切割質量指標:

(1)銅密封環不允許出現斷裂,分層或其他任何(在200倍顯微鏡下)可見的損傷。

(2)在劃片街區上出現金屬與ILD層的分層是允許的,只要這種分層能止步于銅密封環外。

(3)在芯片的頂角區域的金屬/ILD層不允許出現分層或損傷,唯一的例外是有封裝可靠性數據證明在某種特定的芯片設計/封裝結構的組合下芯片的頂角區域的損傷可以接受。 ?

圖3給出了低k晶圓切割質量拒收標準的示例。 ?

圖3?低k晶圓切割質量拒收標準 ?

影響晶圓劃片質量的重要因素 ?

劃片工具,材料及劃片參數 ?

劃片工具和材料主要包括:劃片刀(Dicing blade)、承載薄膜(Mounting tape), 劃片參數主要包括:切割模式、切割參數(步進速度、刀片轉速、切割深度等)。對于由不同的半導體工藝制作的晶圓需要進行劃片工具的選擇和參數的優化,以達到最佳的切割質量和最低的切割成本。 ?

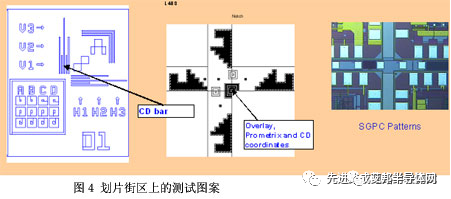

切割街區的測試圖案?? ?

在晶圓的制造過程中,為了獲得較高的成品率、較低的制造成本和穩定的工藝制程,每一步工藝都處于嚴格的監控下。因此,測試圖案被設計出來并對其進行監測,以確保關鍵參數如電參數、制程精度如ILD層/金屬層的淀積厚度、掩膜對準精度及金屬線寬容差等滿足設計要求。通常有3種方式來實現晶圓工藝制程監控: ?

(1)離線測試。

這種測試將所有的測試圖案放入被稱為“工藝確認晶圓”(PVW – Process Validation Wafer)的特別設計的晶圓上。優點是可以包括所有需要測試的圖案,因而可以執行一個全面的工藝制程監控;缺點是高成本和費時。它通常應用在產品的研發初期。當產品技術日趨成熟后,這種測試方法會被其他的測試方法所取代。 ?

(2)測試芯片插入法。

所有的測試圖案被放入測試芯片內,這些測試芯片被安放在晶圓上的不同區域。測試芯片的數目和位置取決于晶圓制造技術的復雜度。優點是它是一種實時監控。如果某種致命的缺陷發生在晶圓制造流程的早期,就可以避免由于整個晶圓報廢而帶來的損失。這種測試方法的缺點是它占用了寶貴的硅片資源,尤其是當單個芯片尺寸較大,而PDPW(Potential Die Per Wafer)數目較小的時候。 ?

(3)周邊測試。

測試圖案被放置在劃片街區內(圖4)。將測試圖案放在劃片街區內能夠在實現實時監控的同時,節約了寶貴的硅片資源。可以放進劃片街區的測試圖案的數目取決于在一個掩膜(Reticle)內劃片街區的長度和面積。在一個Reticle內劃片街區上的測試圖案,會隨著步進式光刻的進行,在整個晶圓上得到復制。在Reticle內部,所有的測試圖案都是唯一的,互不相同。而在不同的Reticle之間,測試圖案是重復的。 ?

圖4?測試圖案被放置在劃片街區內 ?

晶圓劃片工藝的優化 ?

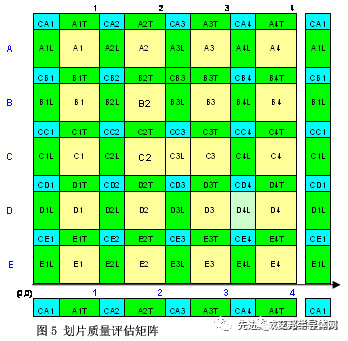

一種新型的劃片質量評估矩陣 ?

為了評核晶圓切割質量,在劃片工序后用光學顯微鏡對晶圓進行檢查是必不可少的。為獲得對總體切割質量的了解,制定一個合理的抽樣計劃(包括取樣位置和樣本數)非常關鍵。傳統的抽樣計劃中,被檢查的芯片的選取是在靠近晶圓邊緣的地方,在時鐘指針1、3、5、6、7、9、11、12等8個方向上各拾取一個芯片進行芯片缺陷檢查。這種檢查方式對于成熟的非低k晶圓是合適的。然而,應用到低k晶圓時,它就不再能夠提供一個關于切割質量的全面反映了。 ?

造成上述結果的主要原因是低k晶圓的切割缺陷較多,且不同于非低k晶圓切割的缺陷。應用傳統的檢查方法對于不同的晶圓,所得到的檢查結果差別很大,而且不同的檢查人員對同一片晶圓檢查所得的結果也不相同。究其原因,一方面是因為不同的檢查人員采用隨機抽查的方法,很難獲得對低k晶圓切割質量的全面評核,也很能難檢測到最嚴重的情況。更主要的原因是因為該檢查方法沒有考慮到芯片上測試圖案的結構和分布,而測 試圖案的結構和分布是與晶圓的制造工藝、工藝控制方法密切相關的。

通常劃片工藝/設備是穩定的,切割質量在很大程度上與劃片街區的結構有關,例如街區上的測試圖案,金屬層與ILD層的材料特性。數據顯示,對處在不同Reticle但具有在Reticle內相同位置/相同測試圖案的街區來說,其切割質量非常接近甚至是完全相同。于是,通過對一個Reticle內的所有街區的切割質量進行檢查,就可以獲知整個晶圓的切割質量。換言之,在沒有對一個Reticle進行100%的切割質量檢查之前,不可能對整個晶圓的切割質量獲得全面地了解,這就是傳統的劃片質量檢查方法存在偏差的原因。 ?

一個Reticle內能容納的芯片的個數隨著芯片尺寸及要求的光刻精度而不同。對于12英寸晶圓90nm技術、芯片尺寸為6x6mm2而言,一個Reticle可容納20個芯片。這種測試方法比100%全檢效率提高98%以上,而檢查工作量只有全檢的2%, 從而解決了劃片檢查的可操作性。 ?

基于上述討論,低k劃片質量評估矩陣被設計出來(圖5),它也可用于非低k晶圓的切割質量評估。 ?

圖5?低k劃片質量評估矩陣 ?

將一個Reticle從晶圓中取出,用英文字母A、B、C…來代表芯片在Reticle中所處的行號,而用數字1、2、3…代表芯片在Reticle中所處的列號,每一個芯片在一個Reticle中就可以被唯一地標示。如A1、B3等。在每一個芯片的四周有4條邊和4個頂點,如果用A1T(A1 Top)代表A1芯片上方的街區,A1L(A1 Left)?代表A1芯片左邊的街區,CA1(Corner A1)代表A1芯片左上方的街區交叉部分。這樣,整個晶圓的切割質量就可以通過一個Reticle內XT、XL、CX(X代表芯片的坐標)的切割狀況表達清楚。這個質量評估矩陣的另外一個優點是可以很方便地在晶圓上找到一個具有特定測試圖案的芯片并觀察其切割質量。也可離線對某個測試圖案及其切割質量進行分析或改進。在此之前,需要經驗和技巧來確定一個Reticle。 ?

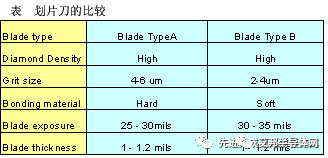

劃片刀的選擇和優化 ?

劃片刀又稱金剛石劃片刀,包含三個主要元素:金剛石顆粒的大小、密度和粘結材料。金剛石顆粒在晶圓的切割過程中起著研磨劑的作用,通常是由CBN(Cubic Boron Nitride)合成而來。金剛石顆粒尺寸從2um到8um之間變化。為達到更好的切割質量,通常選用帶棱角的金剛石顆粒。金剛石顆粒的密度代表著金剛石顆粒占金剛石刀片的體積比。通常劃片刀片供應商都會提供不同的金剛石顆粒密度以適應不同的應用場合。金屬鎳被用作粘結劑,將金剛石顆粒粘結在一起。 ?

劃片刀的選擇一般來說要兼顧切割質量、切割刀片壽命和生產成本。金剛石顆粒尺寸影響劃片刀的壽命和切割質量。較大的金剛石顆粒度可以在相同的刀具轉速下,磨去更多的硅材料,因而刀具的壽命可以得到延長。然而,它會降低切割質量(尤其是正面崩角和金屬/ILD得分層)。所以,對金剛石顆粒大小的選擇要兼顧切割質量和制造成本。 ?

金剛石顆粒的密度對切割質量的控制也十分關鍵。對于相同的金剛石顆粒大小但具有不同密度的刀片,劃片刀每一個旋轉周期移去的硅材料是相同的,但是,平均到每一個金剛石顆粒移去的硅材料的量是不同的。 ?

實驗發現,高密度的金剛石顆粒可以延長劃片刀的壽命,同時也可以減少晶圓背面崩角。而低密度的金剛石顆粒可以減少正面崩角。硬的粘結材料可以更好地“固定”金剛石顆粒,因而可以提高劃片刀的壽命,而軟的粘結材料能夠加速金剛石顆粒的“自我鋒利”(Self Sharpening)效應,令金剛石顆粒保持尖銳的棱角形狀,因而可以減小晶圓的正面崩角或分層,但代價是劃片刀壽命的縮短。刀鋒的長度應根據晶圓的厚度,承載薄膜的厚度,最大允許的崩角的尺寸來進行定義,刀鋒不能選得過長,因為長的刀鋒會在切割時引起刀片的擺動,會導致較大的崩角。 ?

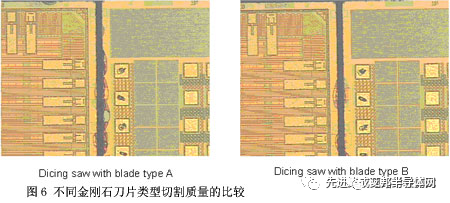

? 對于低k晶圓而言,金屬層/ILD層的分層或剝離以及崩角相比生產成本更重要(在生產成本允許范圍內)。基于實驗,優選2-4um的金剛石顆粒、較低的金剛石密度和較軟的粘結材料的劃片刀作為進一步優化劃片制程的基礎。圖6是不同類型的劃片刀切割質量的比較。劃片刀A具有較大的金剛石顆粒,較硬的粘結材料,而劃片刀B具有較小的金剛石顆粒,較軟的粘結材料(表),很明顯,劃片刀B的切割質量優于劃片刀A。 ?

圖6?不同類型的劃片刀切割質量的比較 ?

承載薄膜的選擇?

承載薄膜(Mounting Tape)在開始劃片前粘貼在晶圓的背面,用來在完成劃片工藝后,將已相互分離的芯片仍然固定在薄膜上以便于自動粘片機(Die Bonder)完成粘片工序。薄膜的粘度對劃片切割質量來說是一個重要特性。實驗證明,較高的薄膜與硅片的粘結力可以有效地減低晶圓背面的崩角。 ?

另一方面,在粘片工藝中,又希望薄膜與硅片之間的粘接力盡可能小,這樣粘片工藝才可以獲得一個穩健的工藝窗口,以避免頂起針(Ejector Pin)設置過高或拾片時間(Pick Up Time)設置過長造成潛在的芯片斷裂及生產效率降低的問題。為了兼顧劃片和粘片兩個工序,紫外光敏薄膜(UV Tape)被選用作為晶圓的承載薄膜。UV薄膜的一個顯著特點是它與硅片的粘接力在未經紫外光照射前非常高,可達16000mN/25mm,而在經過紫外光照射后粘結力顯著下降,可至600mN/25mm。UV照射前后粘結力變化了25倍。UV薄膜的這種性質很好的兼容了劃片和粘片對質量的控制。 ?

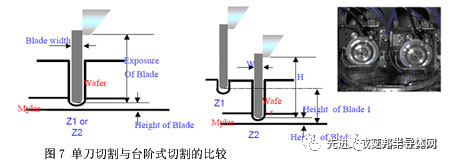

劃片模式的選擇 ?

劃片機一般提供兩種切割模式,單刀切割(Single Cut)和臺階式切割(Step Cut),它們之間的區別如圖7所示。實驗證明,劃片刀的設計不可能同時滿足正面崩角、分層及背面崩角的質量控制的要求。這個結論對于晶圓厚度大于7 mil的低k晶圓尤為適用。為了減小正面金屬層與ILD層的分層,薄劃片刀會被優先采用,若晶圓較厚,則需選取刀鋒較長的刀片。但須注意,具有較高刀鋒/刀寬比的劃片刀在切割時會產生擺動,反而會造成較大的正面分層及背面崩角。 ?

圖7?單刀切割和臺階式切割之間的區別 ?

臺階式切割使用兩個劃片刀,第一劃片刀較厚,依程序切入晶圓內某一深度,第二劃片刀較薄,它沿第一劃片刀切割的中心位置切透整個晶圓并深入承載薄膜的1/3厚度。臺階式切割的優點在于:減小了劃片刀在切割過程中對晶圓施加的壓力;減少了必須使用較高的刀高/刀寬比的劃片刀所帶來的機械擺動和嚴重的崩角問題;提供了選擇不同類型的劃片刀的可能性來分別優化正面崩角/分層及背面崩角。 ?

劃片冷卻水的添加劑 ?

在劃片機冷卻水中添加某些化學添加劑,能夠有效地降DI 水在晶圓/劃片刀的表面張力,從而消除了晶圓切割產生的硅屑及金屬顆粒在晶圓表面和劃片刀表面的堆積, 清潔了芯片表面,并減少了芯片的背部崩角。這些硅屑和金屬碎屑的堆積是造成芯片焊線區(Bonding Pad)的污染和晶圓背部崩角的一個主要原因。因此,當優化劃片刀和劃片參數無法消除芯片背部崩角時,可以考慮劃片冷卻水的添加劑。 ?

劃片工藝參數的優化 ?

在確定了劃片刀,承載薄膜及切割模式的設計與選擇之后,下一步就是通過對劃片工藝參數的優化來進一步減小,降低低k晶圓的劃片缺陷。根據先前實驗結果和對劃片工藝參數的篩選,三個重要的工藝參數被選中進行工藝優化,包括劃片刀轉速、工作臺步進速度和第一劃片刀切割深度。低k切割工藝優化的難點之一是對于實驗設計響應的確定上。

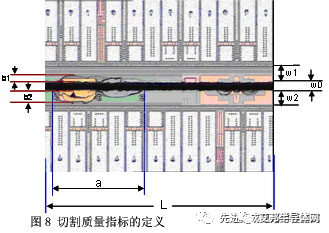

曾經考慮過不同的指標,包括測量在垂直和平行于切割街區方向的金屬/IL剝離的大小(a、b1、b2 見圖8), 或測量剝離區域的長度占固定街區長度的百分比,但依照這些指標測量出來的數據在進行統計分析時發現即使對于同一組參數設定,也存在著較大的變異,因而不能用來進行低k切割工藝的優化。?? ?

圖8?低k切割工藝優化實驗設計響應指標的確定 ?

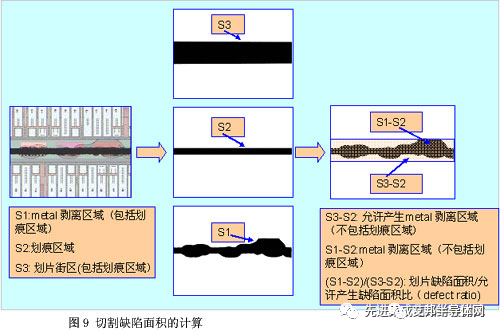

最后,通過比較發現計算存在切割缺陷的區域的面積(S1-S2)與固定區域的面積(S3-S2)的比值(S1-S2/S3-S2)能夠較精確地反映不同的劃片參數下的切割質量的差異。在圖8中,允許劃片產生缺陷的區域S是由W1、L 和W2、L所圍成的圖形,由于在劃片后,街區中劃片刀切過的部分由于承載薄膜的張力作用會產生變形,因此(w1+w0+w2)并不等于街區的寬度,所以W1、L 和W2、L 需要分別計算。而由b1、a 和b2、a所圍成的劃片缺陷區域(S1)不能夠直接通過線性尺寸計算求得,通過利用Photoshop軟件繪出降缺陷區域輪廓線,再利用像素填充、反顯等方法將缺陷圖形轉換為二進制黑白圖案,最后通過計算固定區域黑像素數量,來求得(S1-S2)/(S3-S2)百分比,從而得到實驗設計的相應數據,缺陷區域的圖形面積的確定方法如圖9所示。 ?

圖9?缺陷區域的圖形面積的確定方法 ?

劃片街區上測試圖案的改進 ?

雖然經過工藝優化,金屬層/ILD的分層與剝離被嚴格地控制在了銅密封環之外,然而分層/剝離現象并沒有完全被消除。而且這種分層/剝離對其他半導體封裝形式封裝(如Flip Chip)的可靠性的影響仍需要相關的可靠性數據來驗證。因此有必要繼續研究徹底消除金屬/ILD分層/剝離的解決方案。 ?

首先,芯片設計/制造廠與封裝廠的合作是必需的。實驗發現,一些嚴重的金屬ILD分層/剝離總是發生在幾個包含特定的測試圖案的街區上。而在一些不包含測試圖案的街區,分層與剝離的缺陷幾乎為0。這里得出一個啟示,芯片廠可以對測試圖案進行修改,使它可以抵抗在劃片工藝中出現的分層/剝離。?例如,通過在劃片街區的測試圖案中增加了虛擬“L”形圖案,嚴重的金屬/ILD層的分層與剝離幾乎被消除。 ?

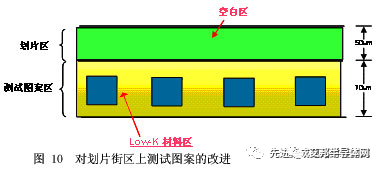

另外,在有限的街區寬度內(比如120um),如果能將測試圖案限制在70um之內,并將其偏置于街區的一側,那么,在街區的另一側,就形成了一個寬為50um的“空白”區域。如果將這個50um寬的區域作為假想街區,則低k晶圓的劃片就演變為一個窄街區(50um)非低k晶圓的劃片問題(圖10)。以目前劃片機和劃片工藝能力來說,這種切割方式是可行的。 ?

?圖10?目前劃片機和劃片工藝能力可行的切割方式 ?

另外, 對于芯片廠的工藝過程檢測而言,并不是所有的測試圖案都是必需的。測試圖案以模塊化(Mask Set)的形式存在。有時,某一種集成電路制造工藝的生產檢測需要來自幾個模塊中的某些測試圖案,光刻工程師在選取了所需測試圖案所在的模塊后,往往不會刪除掉無用的測試圖案。而這樣做的后果是增大了低k晶圓劃片工藝的復雜度,減小了劃片工藝窗口。它表明,要保證低k半導體產品的經濟規模生產及其可靠性,要求業界將前工序和后工序作為一個整體來考慮、優化,才會盡可能地避免“瓶頸”工序的出現。 ?

激光切割

業界目前也在試圖尋找低k晶圓機械式劃片的替代方法,激光切割就是其中的一種。嚴格地說,激光束不是“切割”低k層,而是依靠激光能量產生的高溫融化金屬層/ILD層。這樣的激光切割對金屬/ILD層產生的機械應力很小,因而不會產生金屬/ILD層分層或剝離的問題,因為機械式劃片機不再切割低k層。目前,激光劃片機已開始應用在65納米及以下的低k晶圓的劃片制程中。然而,昂貴的設備成本仍然是制約激光劃片機普及的一個主要原因。 ? ?

總結 ?

本文簡述了劃片機的工作原理、劃片工藝的主要缺陷以及傳統的劃片質量評估方法,在此基礎上,提出了一種新的評估方法——晶圓切割質量評估矩陣,它能夠全面、客觀地分析和評核切割質量。本章還定義了評核切割質量的主要特性指標,對影響低k晶圓切割質量的主要因素展開討論和優化設計,運用了實驗設計方法對低k晶圓劃片的工藝參數進行了工藝優化。同時,對與芯片廠進行合作進一步改進低k晶圓的切割質量進行了嘗試和努力,提出了可行性方案。最后,對新型的非機械式劃片機-激光劃片機作了簡要介紹。

審核編輯:劉清

電子發燒友App

電子發燒友App

評論