1 基板測試

基板的測試在許多出版物中都有描述。如lEe Publication249、NEMA 和ASTM (美國材料試驗學會)標準MIL-P-13949 、854584 (英國)和OIN40802(德國)等。通常,電氣和機械設計以及特殊的加工工藝要求最終的材料具有某種性能且可控。一些今天最常用的評估基板的方法如下面所述。

2 表面和外觀

表面和外觀的檢測標準可能是最難充分定義的了。基板通常會因為銅錨表面的凹點和凹痕而報廢,大多數的制板商提倡表面和外觀標準只應用在已完工的板子上,一些基板的用戶要求的銅箔表面標準只在某些關鍵區域,比如插頭插入邊緣接插件的區域。在那些區域,用戶通常給出一張關鍵銅箔區的覆蓋圖,明確要求制板商對每張基板的關鍵銅箔區域在出廠前都被檢查。這樣,表面標準就只應用在那些已完工的板子的有關區域了。因為超過90% 的銅最終要被蝕刻掉,所以凹點或凹痕影響某個關鍵區域的機會微乎其微。

1.空間穩定性

銅箔凹點和凹痕在表面標準中被定義,定義了凹點或凹痕的最大容許尺寸,并且提供了分值(point values) 以便對所有的凹點和凹痕評定等級。根據MILP-13949 標準可知,缺陷尺寸和分值如下:

缺陷尺寸(mm) 分值

0.?13 - 0.25 1

0.28 -0.51 2

0.53 -0.76 4

0.79 -1. 02 7

> 1. 02 30

在被檢區域內的所有缺陷分值的總和必須少于每645mm 2 30 個。劃痕允許的深度為小于140μm 或最深不超過銅箔厚度的20% 。

2. 顏色

由于不同批次的樹脂顏色、所用紙質的變化或由于覆蓋在銅筒上的雜質不同,一批基板的顏色與另一批基板的顏色可能發生變化。通常,有一整套樣本來確定優先選用的偏差顏色。

3 吸水率

基板的吸水率必須盡可能地低。如果吸水率過高,那么當環境潮濕或在印制電路板制造過程中吸收了液體時,基板的電氣性能會發生很大改變。吸收的水分可能引起焊接過程中吹氣或使加熱的基板起泡。在指定的溫度下把特定尺寸的樣本浸入到蒸館水中,經過一段規定的時間,通過測得總的吸水量即可得知吸水率。通常,在20 "C條件下,把3 塊50mm x 50 mm 的樣本浸入到蒸館水中24h。吸水量的平均值即為吸水率,以mg 為單位。

另外,用增加的重量和初始重量相比的百分比也可以表示吸水率。一塊76. 2mm x 25.4 mm 的基板通過化學蝕刻除去銅箔,接著通過在107 "c下加熱

1h干燥,冷卻之后稱重,并在25 "c條件下浸入蒸館水中24h ,接著使表面干燥后再次稱重。增加的重量與初始重量相比的百分比不能超過表6-6 所示的限度。

4 沖孔性和機械加工性

沖孔性是覆銅板最需要的力學性能。簡單地說,良好的沖孔性意味著當基板被沖孔時,板子不會破裂、沖孔周圍的銅箔不會翹起、孔的邊緣和內部都是光滑的。如果基板具有一定的空間穩定性,不發生板彎和板翹,這些性能是可以實現的。

制造商應該參考有關推薦的鉆孔速度并在進行機械加工操作之前考慮如何進料。板子的剖面圖常有助于評估所獲得的孔的性能,特別是對于通孔的電鍍尤其重要。通常,剖切會顯示出基板材料由于鉆孔而被加熱到這樣一種程度一一或是表面光滑、氣味難聞,或是被樹脂糊住,或是表面很粗糙以至于露出玻璃纖維而限制連續地鍍通孔。

沖孔性可以通過模擬加工過程中的條件在模具中測量。測試模具中可以進行各種孔徑、間距和結構的鉆孔。仔細進行物理檢查,孔的剖面圖將顯示獲得的沖孔的類型。材料必須被仔細檢查,以確保沒有裂縫出現且孔周圍的銅犧沒有翹起。許多紙基類的基板在一批與另一批相比時會有不同的沖孔性,所以樣品板必須進行寬范圍的仔細測量。

一種首選的測量基板沖孔性的測試方法在DIN53488 中已給出。這種測試求以精確的間距在一條120mm x 15mm 的基板上沖出多個方形孔,并目測測定相鄰的兩個未發生龜裂和破碎的孔的最小間距。樣本的沖孔性以點表示,從1 (沖孔性最佳)~4 (較差的沖孔性) ,作為最小的未破損間距和基板厚度的一個指標。這種測試對比較不同的基板特別有用。

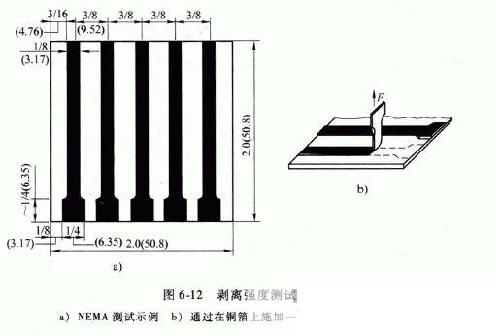

5 剝離強度

剝離強度表示了銅箔與基材粘接力的大小。在MIL-P-13949 中說明了剝離強度或銅粘接強度的基本測試樣本,并由NEMA 制定了標準,如圖6-12 所示。這種樣本的制作除了不使用各種電鍍溶液或焊料之外,使用了與用戶最終產品一樣的加工技術,電鍍溶液或焊料的使用以后也將被檢測。當測試剝離強度時,樣本應該放在一個平坦的水平面上。每條銅箔的寬端被剝離大約25mm ,以便使剝離的銅箔與樣本的邊緣垂直。然后把剝離的犧條的末端用夾具夾緊,夾具上連著測力計或拉力試驗機,并且已經過調整抵消了夾具和連接鏈索的重量。這時,測力計的最小負荷被記錄下來,記錄下的力"F" 與銅箔的寬度之比就是剝離強度,通常用1b/in 寬度或g/mm 寬度來表示。對大多數常用的基板來說, 1oz/fe 厚度的銅箔的最小剝離強度是0. 143 kg/mm ,剝離強度值隨銅箔厚度的變化而變化。例如,對于XXXP 、XXXPC 、FR-3 ,FR -4和FR-5 等基材, 2oz/fe 的銅宿最小需要O. 1756kg/mm 的剝離強度,而對于G-10 和G-11等基材,則為0.1964kg/mm。

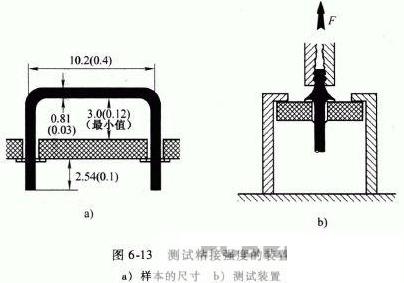

6 粘接強度

粘接強度表示導體焊盤與基材粘接力的大小。由于導線與基板的分離多數情況下是從焊盤開始的,故粘接強度是一個重要的參數。粘接強度可以在成品印制電路板上或在測試樣本上測量。根據建議,在一塊基板的樣本上鉆至少10個直徑為50miI (I. 27 mm) 、間距大約為lOmm 的孔,通過印制和蝕刻,環繞每個孔制作一個直徑為2.54mm 的導體焊盤,焊盤的中心與孔中心的偏移最多不能超過4miI (0.1mm) 。接著用AWG-200 鍍錫的銅線卡釘把樣本裝配好,在波峰焊機上按照標準的操作規程焊接樣本,突出在焊接面的引腳以垂直于基板的方向被拉出,記錄下引起焊盤脫落的力的數值。圖6-13 為進行粘接強度測試的裝置,最少應進行8 次測試,并且對XXXP 、XXXPC 和FR-2 基材,其平均值不應該小于4.0kg (8. 81b) ;對G- 1O、G- l\ 、FR-4和FR-5 基材不應小于8.0kg(17. 71b) 。而且最小值不應小于平均值的70% 。

可以用同樣的測試(從元器件面牽拉引腳)來測定焊料的強度,提供的鍍錫銅線要具有高焊接性。

7 耐焊錫性

基板對焊錫的耐受性可以通過把一塊樣本漂浮在260 土3℃(500 士S°F) 熔融的焊錫表面一段給定的時間,通常持續10 - 60s 來確定。樣本上必須有和用在被加工的印制電路板上相同類型的銅惱和孔(未經電鍍或鍍通孔) ,樣本不能被助焊劑處理過。為了防止被焊錫浸潤,一層薄薄的硅脂或油被用來達到此目的。在漂浮之后,樣本被目測以檢查起泡、暈圈、白斑等現象。

8 板彎和板翹

板彎是沿著一張基板的邊緣翹曲,而板翹則是沿著對角線的翹曲。過度的彎曲或扭曲在印制電路板加工和裝配的不同階段都會帶來問題。板彎和板翹的測量可通過選取一塊邊長為914.4mm 的方形或短邊不少于610mm 的長方形基板樣本來進行。

根據定義,如果樣本發生板彎,則當被放到一個平面工時,它所有的四個角都會和支撐面接觸。為士測量板彎,應把樣本放在支撐面上,它所有的角都與支撐面接觸。沿著每條邊,測得與支撐平面的最大偏差,并用與邊長的百分比表示。

同樣地,如果樣本至少有一個角不能接觸到支撐面,那它就是板翹。為了測量板翹,把樣本支撐在這些角上,并在這些支撐角構成的三角形內部測量最大偏差。于是測量支撐面到非支撐面的夾角并測量支撐面對于板的另半邊的最大偏差。對于另半邊的最大偏差板翹值通常用與樣本對角線的百分比表示。MIL-P-13949 標準規定了板彎和板翹值。

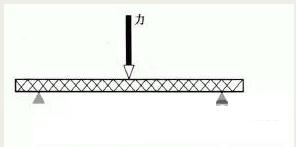

9 抗彎強度

抗彎強度是指當一條基板的兩端被支撐時,在中間施加一個力,而基板不發生斷裂時每單位面積所能承受的力的大小。圖6-14 為測試抗彎強度的裝置。

抗彎強度的值在兩個方向,即在平行.力于填充物的長度方向(縱向)和垂直于它的方向(橫向)上是不一樣的。為了測量抗彎強度,樣本需要有25mm 寬,長度至少是基板厚度的20 倍。支撐點的跨度通常是厚度的16 倍。取5 個樣本,每個樣本都進行相應兩個方向(縱向和橫向)的研究,在兩個方向的最小平均值即為抗彎強度。

10 可燃性

工業中所用材料的易燃性問題的提出引起了人們的廣泛關注,因此需要制造和使用更多的耐火基板。測試可燃性的標準已經由lEe 、NEMA 和UL (美國保險實驗所)制訂。

UL94 是一種塑性材料可燃性測試的通用標準。根據這個標準,材料的可燃性試驗被分為94V -O、94V-l 、94V-2 和94HB 等類別。測試在水平或垂直位置,且在一個不通風的箱子內進行。選取的樣本長為127mm、寬為12.7mm。在進行測試之前,樣本要在溫度為23 吃、相對濕度(RH) 為50% 的條件下放置48h 。測試所用的裝置和整套設備在標準中有詳細敘述。

不同測試的分類如下:

1.垂直燃燒試驗(94V-O、94V-1、94V-2)

1)樣本必須在規定的時間內熄滅

10?s (94V-0) ,

30s (94V-1 、94V-2) ;

2) 對一套5 個樣本,總的燃燒時間不能超過

50s (94V-O),

250s (94V-l 、94V-2) ;

3) 不能有燃燒的火星,以免引燃下方干燥的醫用脫脂棉(94V -O、94V -1) ,當樣品直接燃燒時,可能會有火星濺出。

4) 在第二次燃燒試驗后,樣品燃燒的持續時間不超過

30s (94V-O),60s (94V-1 ) ;

2. 水平燃燒試驗(94HB)

1)在76.2mm 跨度上每分鐘的燃燒不能超過76.2mm;

2) 在火焰燃燒到102mm 處的參考標記之前,樣本的燃燒必須停止。

11 玻璃化溫度

玻璃化溫度(通常表示為Tg ) 是衡量基板的樹脂結構抵抗因熱導致軟化性能的明確的指標。在Tg 點,樹脂從光滑的狀態開始發生變化,它的分子鏈結合力開始減弱,足以引起物理性能的變化(空間穩定性、抗彎強度等)?. FR -4環氧樹脂的Tg 點為115 -125 't: ,而聚酷亞肢的Tg 點為260 - 300 't:。在某種程度上, Tg 點是膨脹總量的一個指標,膨脹將產生在從使用環境到焊接的各個階段。

12 空間穩定性

電路密度的增加導致對電路板空間穩定性要求的進一步提高。在z 、y 軸方向的空間穩定性是基板增強材料(玻璃或紙)的作用,而"z 軸"方向的厚度

膨脹通常是結構或樹脂基體的作用。

z 軸方向膨脹:發生在z 軸方向的膨脹總量。電路板以及隨后的組裝件,首先要曝露于焊接溫度下,引起一系列的偏移,然后處于周圍環境和操作溫度中,直至壽命的終結。z 軸方向膨脹的有害影響是銅孔(鍍通孔)的加工硬化。對于基板而言, z 軸方向膨脹越小、總的加工硬化也就會越小,電子組裝件的使用壽命也就越長。理想情況下,如果基板的z 軸方向膨脹等于鍍通孔所引起的膨脹,那么應力以及伴生的加工硬化將可能被真正消除。根據實踐經驗,基板是因為適合某種特定的性能要求而被選用的,大多數選擇是依據玻璃化溫度作出的。

13 銅粘接強度

這通常通過"剝離強度測試"來測試。因為這種測試是破壞性的,所以它不會在成品板上進行,而且要求供應商隨每批產品準備一些測試樣本。

電子發燒友App

電子發燒友App

評論