對于電子產品來說,印制線路板設計是其從電原理圖變成一個具體產品必經的一道

設計工序,其設計的合理性與產品生產及產品質量緊密相關,而對于許多剛從事電子

設計的人員來說,在這方面經驗較少,雖然已學會了印制線路板設計軟件,但設計出的印

制線路板常有這樣那樣的問題,而許多電子刊物上少有這方面文章介紹,筆者曾多年從事

印制線路板設計的工作,在此將印制線路板設計的點滴經驗與大家分享,希望能起到拋磚

引玉的作用。筆者的印制線路板設計軟件早幾年是TANGO,現在則使用PROTEL2.7 FOR

WINDOWS。

板的布局:

印制線路板上的元器件放置的通常順序:

放置與結構有緊密配合的固定位置的元器件,如電源插座、指示燈、開關、連接件

之類,這些器件放置好后用軟件的LOCK功能將其鎖定,使之以后不會被誤移動;

放置線路上的特殊元件和大的元器件,如發熱元件、變壓器、IC等;

放置小器件。元器件離板邊緣的距離:可能的話所有的元器件均放置在離板的邊緣3mm以內或至

少大于板厚,這是由于在大批量生產的流水線插件和進行波峰焊時,要提供給導軌槽使用,

同時也為了防止由于外形加工引起邊緣部分的缺損,如果印制線路板上元器件過多,不得

已要超出3mm范圍時,可以在板的邊緣加上3mm的輔邊,輔邊開V形槽,在生產時用手掰斷

即可。

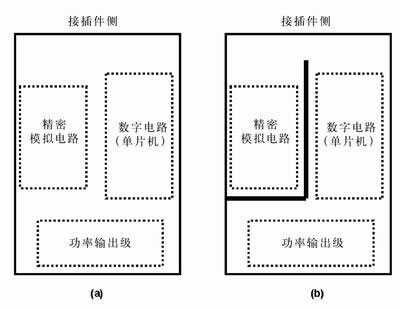

高低壓之間的隔離:在許多印制線路板上同時有高壓電路和低壓電路,高壓電路部

分的元器件與低壓部分要分隔開放置,隔離距離與要承受的耐壓有關,通常情況下在

2000kV時板上要距離2mm,在此之上以比例算還要加大,例如若要承受3000V的耐壓測試,則高

低壓線路之間的距離應在3.5mm以上,許多情況下為避免爬電,還在印制線路板上的高低

壓之間開槽。

印制線路板的走線:

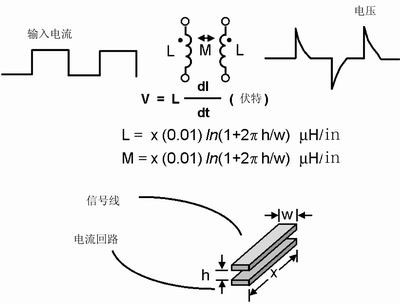

印制導線的布設應盡可能的短,在高頻回路中更應如此;印制導線的拐彎應成圓角

,而直角或尖角在高頻電路和布線密度高的情況下會影響電氣性能;當兩面板布線時,兩

面的導線宜相互垂直、斜交、或彎曲走線,避免相互平行,以減小寄生耦合;作為電路的

輸入及輸出用的印制導線應盡量避免相鄰平行,以免發生回授,在這些導線之間最好加接

地線。

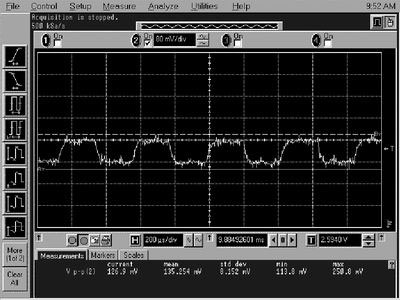

印制導線的寬度:導線寬度應以能滿足電氣性能要求而又便于生產為宜,它的最小

值以承受的電流大小而定,但最小不宜小于0.2mm,在高密度、高精度的印制線路中,導

線寬度和間距一般可取0.3mm;導線寬度在大電流情況下還要考慮其溫升,單面板實驗表明

,當銅箔厚度為50μm、導線寬度1~1.5mm、通過電流2A時,溫升很小,因此,一般選用1~

1.5mm寬度導線就可能滿足設計要求而不致引起溫升;印制導線的公共地線應盡可能地粗,

可能的話,使用大于2~3mm的線條,這點在帶有微處理器的電路中尤為重要,因為當地線

過細時,由于流過的電流的變化,地電位變動,微處理器定時信號的電平不穩,會使噪聲

容限劣化;在DIP封裝的IC腳間走線,可應用10-10與12-12原則,即當兩腳間通過2根線

時,焊盤直徑可設為50mil、線寬與線距都為10mil,當兩腳間只通過1根線時,焊盤直徑

可設為64mil、線寬與線距都為12mil。

印制導線的間距:相鄰導線間距必須能滿足電氣安全要求,而且為了便于操作和生

產,間距也應盡量寬些。最小間距至少要能適合承受的電壓。這個電壓一般包括工作電壓

、附加波動電壓以及其它原因引起的峰值電壓。如果有關技術條件允許導線之間存在某種

程度的金屬殘粒,則其間距就會減小。因此設計者在考慮電壓時應把這種因素考慮進去。

在布線密度較低時,信號線的間距可適當地加大,對高、低電平懸殊的信號線應盡可能地

短且加大間距。

印制導線的屏蔽與接地:印制導線的公共地線,應盡量布置在印制線路板的邊緣部

分。在

印制線路板上應盡可能多地保留銅箔做地線,這樣得到的屏蔽效果,比一長條地線

要好,傳輸線特性和屏蔽作用將得到改善,另外起到了減小分布電容的作用。印制導線的公共地

線最好形成環路或網狀,這是因為當在同一塊板上有許多集成電路,特別是有耗電多的元件時,由于圖形上的限制產生了接地電位差,從而引起噪聲容限的降低,當做成回路時,

接地電位差減小。另外,接地和電源的圖形盡可能要與數據的流動方向平行,這是

抑制噪聲能力增強的秘訣;多層印制線路板可采取其中若干層作屏蔽層,電源層、地線層

均可視為屏蔽層,一般地線層和電源層設計在多層印制線路板的內層,信號線設計在內層

和外層。

焊盤:

焊盤的直徑和內孔尺寸:焊盤的內孔尺寸必須從元件引線直徑和公差尺寸以及搪錫

層厚度、孔徑公差、孔金屬化電鍍層厚度等方面考慮,焊盤的內孔一般不小于0.6mm,因

為小于0.6mm的孔開模沖孔時不易加工,通常情況下以金屬引腳直徑值加上0.2mm作為焊盤

內孔直徑,如電阻的金屬引腳直徑為0.5mm時,其焊盤內孔直徑對應為0.7mm,焊盤直徑取決

于內孔直徑,如下表:

孔直徑

0.4

0.5

0.6

0.8

1.0

1.2

1.6

2.0

焊盤直徑

1.5

1.5

2

2.5

3.0

3.5

4

1.當焊盤直徑為1.5mm時,為了增加焊盤抗剝強度,可采用長不小于1.5mm,寬為

1.5mm和長圓形焊盤,此種焊盤在集成電路引腳焊盤中最常見。

2.對于超出上表范圍的焊盤直徑可用下列公式選取:

直徑小于0.4mm的孔:D/d=0.5~3

直徑大于2mm的孔:D/d=1.5~2

式中:(D-焊盤直徑,d-內孔直徑)

有關焊盤的其它注意點:

焊盤內孔邊緣到印制板邊的距離要大于1mm,這樣可以避免加工時導致焊盤缺損。

焊盤的開口:有些器件是在經過波峰焊后補焊的,但由于經過波峰焊后焊盤內孔被

錫封住,使器件無法插下去,解決辦法是在印制板加工時對該焊盤開一小口,這樣波峰焊

時內孔就不會被封住,而且也不會影響正常的焊接。

焊盤補淚滴:當與焊盤連接的走線較細時,要將焊盤與走線之間的連接設計成水滴

狀,這樣的好處是焊盤不容易起皮,而是走線與焊盤不易斷開。

相鄰的焊盤要避免成銳角或大面積的銅箔,成銳角會造成波峰焊困難,而且有橋接

的危險,大面積銅箔因散熱過快會導致不易焊接。

大面積敷銅:印制線路板上的大面積敷銅常用于兩種作用,一種是散熱,一種用于

屏蔽來減小干擾,初學者設計印制線路板時常犯的一個錯誤是大面積敷銅上沒有開窗口,

而由于印制線路板板材的基板與銅箔間的粘合劑在浸焊或長時間受熱時,會產生揮發性氣

體無法排除,熱量不易散發,以致產生銅箔膨脹,脫落現象。因此在使用大面積敷銅時,

應將其開窗口設計成網狀。

跨接線的使用:在單面的印制線路板設計中,有些線路無法連接時,常會用到跨接

線,在初學者中,跨接線常是隨意的,有長有短,這會給生產上帶來不便。放置跨接線時,其種

類越少越好,通常情況下只設6mm,8mm,10mm三種,超出此范圍的會給生產上帶來不便。

設計工序,其設計的合理性與產品生產及產品質量緊密相關,而對于許多剛從事電子

設計的人員來說,在這方面經驗較少,雖然已學會了印制線路板設計軟件,但設計出的印

制線路板常有這樣那樣的問題,而許多電子刊物上少有這方面文章介紹,筆者曾多年從事

印制線路板設計的工作,在此將印制線路板設計的點滴經驗與大家分享,希望能起到拋磚

引玉的作用。筆者的印制線路板設計軟件早幾年是TANGO,現在則使用PROTEL2.7 FOR

WINDOWS。

板的布局:

印制線路板上的元器件放置的通常順序:

放置與結構有緊密配合的固定位置的元器件,如電源插座、指示燈、開關、連接件

之類,這些器件放置好后用軟件的LOCK功能將其鎖定,使之以后不會被誤移動;

放置線路上的特殊元件和大的元器件,如發熱元件、變壓器、IC等;

放置小器件。元器件離板邊緣的距離:可能的話所有的元器件均放置在離板的邊緣3mm以內或至

少大于板厚,這是由于在大批量生產的流水線插件和進行波峰焊時,要提供給導軌槽使用,

同時也為了防止由于外形加工引起邊緣部分的缺損,如果印制線路板上元器件過多,不得

已要超出3mm范圍時,可以在板的邊緣加上3mm的輔邊,輔邊開V形槽,在生產時用手掰斷

即可。

高低壓之間的隔離:在許多印制線路板上同時有高壓電路和低壓電路,高壓電路部

分的元器件與低壓部分要分隔開放置,隔離距離與要承受的耐壓有關,通常情況下在

2000kV時板上要距離2mm,在此之上以比例算還要加大,例如若要承受3000V的耐壓測試,則高

低壓線路之間的距離應在3.5mm以上,許多情況下為避免爬電,還在印制線路板上的高低

壓之間開槽。

印制線路板的走線:

印制導線的布設應盡可能的短,在高頻回路中更應如此;印制導線的拐彎應成圓角

,而直角或尖角在高頻電路和布線密度高的情況下會影響電氣性能;當兩面板布線時,兩

面的導線宜相互垂直、斜交、或彎曲走線,避免相互平行,以減小寄生耦合;作為電路的

輸入及輸出用的印制導線應盡量避免相鄰平行,以免發生回授,在這些導線之間最好加接

地線。

印制導線的寬度:導線寬度應以能滿足電氣性能要求而又便于生產為宜,它的最小

值以承受的電流大小而定,但最小不宜小于0.2mm,在高密度、高精度的印制線路中,導

線寬度和間距一般可取0.3mm;導線寬度在大電流情況下還要考慮其溫升,單面板實驗表明

,當銅箔厚度為50μm、導線寬度1~1.5mm、通過電流2A時,溫升很小,因此,一般選用1~

1.5mm寬度導線就可能滿足設計要求而不致引起溫升;印制導線的公共地線應盡可能地粗,

可能的話,使用大于2~3mm的線條,這點在帶有微處理器的電路中尤為重要,因為當地線

過細時,由于流過的電流的變化,地電位變動,微處理器定時信號的電平不穩,會使噪聲

容限劣化;在DIP封裝的IC腳間走線,可應用10-10與12-12原則,即當兩腳間通過2根線

時,焊盤直徑可設為50mil、線寬與線距都為10mil,當兩腳間只通過1根線時,焊盤直徑

可設為64mil、線寬與線距都為12mil。

印制導線的間距:相鄰導線間距必須能滿足電氣安全要求,而且為了便于操作和生

產,間距也應盡量寬些。最小間距至少要能適合承受的電壓。這個電壓一般包括工作電壓

、附加波動電壓以及其它原因引起的峰值電壓。如果有關技術條件允許導線之間存在某種

程度的金屬殘粒,則其間距就會減小。因此設計者在考慮電壓時應把這種因素考慮進去。

在布線密度較低時,信號線的間距可適當地加大,對高、低電平懸殊的信號線應盡可能地

短且加大間距。

印制導線的屏蔽與接地:印制導線的公共地線,應盡量布置在印制線路板的邊緣部

分。在

印制線路板上應盡可能多地保留銅箔做地線,這樣得到的屏蔽效果,比一長條地線

要好,傳輸線特性和屏蔽作用將得到改善,另外起到了減小分布電容的作用。印制導線的公共地

線最好形成環路或網狀,這是因為當在同一塊板上有許多集成電路,特別是有耗電多的元件時,由于圖形上的限制產生了接地電位差,從而引起噪聲容限的降低,當做成回路時,

接地電位差減小。另外,接地和電源的圖形盡可能要與數據的流動方向平行,這是

抑制噪聲能力增強的秘訣;多層印制線路板可采取其中若干層作屏蔽層,電源層、地線層

均可視為屏蔽層,一般地線層和電源層設計在多層印制線路板的內層,信號線設計在內層

和外層。

焊盤:

焊盤的直徑和內孔尺寸:焊盤的內孔尺寸必須從元件引線直徑和公差尺寸以及搪錫

層厚度、孔徑公差、孔金屬化電鍍層厚度等方面考慮,焊盤的內孔一般不小于0.6mm,因

為小于0.6mm的孔開模沖孔時不易加工,通常情況下以金屬引腳直徑值加上0.2mm作為焊盤

內孔直徑,如電阻的金屬引腳直徑為0.5mm時,其焊盤內孔直徑對應為0.7mm,焊盤直徑取決

于內孔直徑,如下表:

孔直徑

0.4

0.5

0.6

0.8

1.0

1.2

1.6

2.0

焊盤直徑

1.5

1.5

2

2.5

3.0

3.5

4

1.當焊盤直徑為1.5mm時,為了增加焊盤抗剝強度,可采用長不小于1.5mm,寬為

1.5mm和長圓形焊盤,此種焊盤在集成電路引腳焊盤中最常見。

2.對于超出上表范圍的焊盤直徑可用下列公式選取:

直徑小于0.4mm的孔:D/d=0.5~3

直徑大于2mm的孔:D/d=1.5~2

式中:(D-焊盤直徑,d-內孔直徑)

有關焊盤的其它注意點:

焊盤內孔邊緣到印制板邊的距離要大于1mm,這樣可以避免加工時導致焊盤缺損。

焊盤的開口:有些器件是在經過波峰焊后補焊的,但由于經過波峰焊后焊盤內孔被

錫封住,使器件無法插下去,解決辦法是在印制板加工時對該焊盤開一小口,這樣波峰焊

時內孔就不會被封住,而且也不會影響正常的焊接。

焊盤補淚滴:當與焊盤連接的走線較細時,要將焊盤與走線之間的連接設計成水滴

狀,這樣的好處是焊盤不容易起皮,而是走線與焊盤不易斷開。

相鄰的焊盤要避免成銳角或大面積的銅箔,成銳角會造成波峰焊困難,而且有橋接

的危險,大面積銅箔因散熱過快會導致不易焊接。

大面積敷銅:印制線路板上的大面積敷銅常用于兩種作用,一種是散熱,一種用于

屏蔽來減小干擾,初學者設計印制線路板時常犯的一個錯誤是大面積敷銅上沒有開窗口,

而由于印制線路板板材的基板與銅箔間的粘合劑在浸焊或長時間受熱時,會產生揮發性氣

體無法排除,熱量不易散發,以致產生銅箔膨脹,脫落現象。因此在使用大面積敷銅時,

應將其開窗口設計成網狀。

跨接線的使用:在單面的印制線路板設計中,有些線路無法連接時,常會用到跨接

線,在初學者中,跨接線常是隨意的,有長有短,這會給生產上帶來不便。放置跨接線時,其種

類越少越好,通常情況下只設6mm,8mm,10mm三種,超出此范圍的會給生產上帶來不便。

電子發燒友App

電子發燒友App

評論