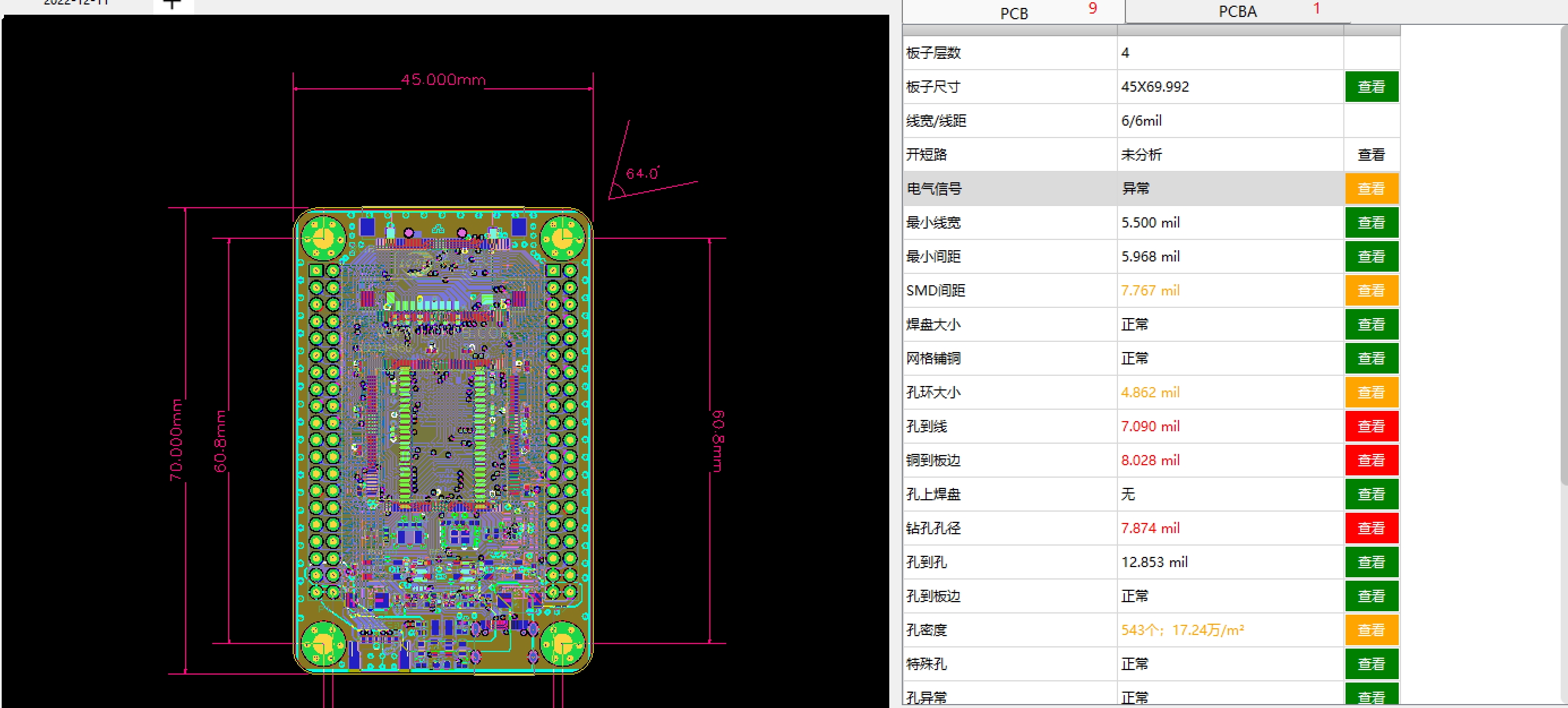

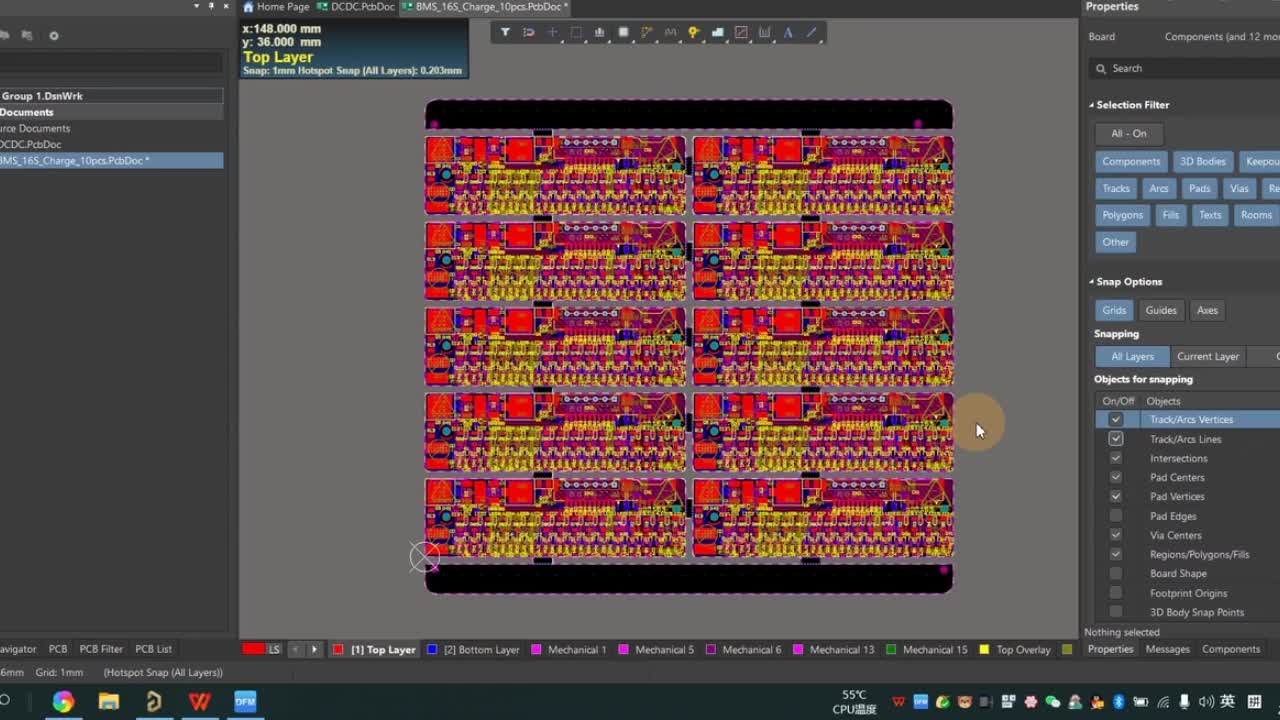

在可制造性設(shè)計(DFM)中,PCB設(shè)計布線工程師會很容易地忽略咋看起來不那么重要的關(guān)鍵因素。但在后繼流程,這些因素在制造過程中發(fā)揮著重要作用,可能成為不佳良率的根本原因。

當(dāng)涉及高速PCB設(shè)計,特別是高于20GHz時,若PCB設(shè)計和制造團隊間缺乏溝通彼此產(chǎn)生錯誤的預(yù)設(shè)和解讀,就可在制造過程中導(dǎo)致代價高昂的失敗。以下列舉了一些溝通出問題時的真實情況,并就如何避免此類問題給出了一些建議。

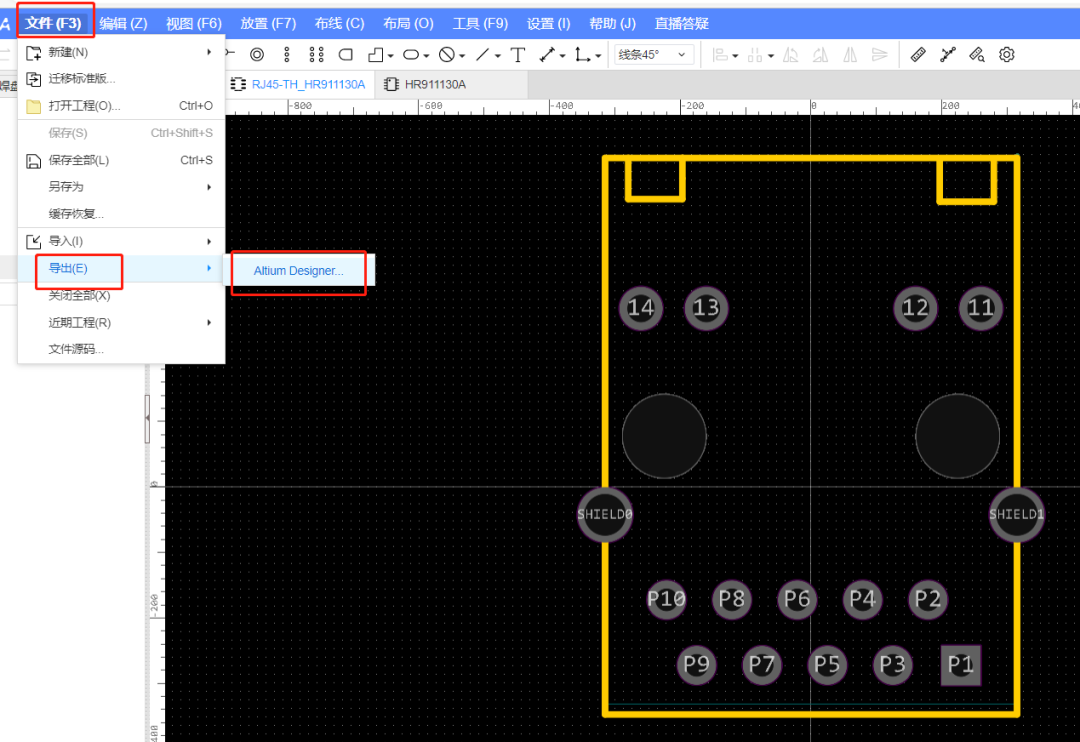

情景1:縮小焊盤尺寸以匹配線寬

在此例,PCB設(shè)計師縮小了焊盤尺寸以匹配線寬。他雖沒有三思而行,但這種作法完全可以接受。不幸的是,他縮小的太多了,以致成為一個違反IPC(國際電子工業(yè)連接協(xié)會)約定和制造規(guī)則的災(zāi)難。

其結(jié)果是在制造過程中,出現(xiàn)一系列問題;特別是如圖1所示的翹脫(又稱墓碑效應(yīng),tombstoning)現(xiàn)象的發(fā)生。翹脫是發(fā)生在PCB焊裝階段的一種器件焊接缺陷,由回流過程中焊料的表面張力所引起。其現(xiàn)象是:器件的一端翹脫、凸起、支離于PCB的銅焊盤,類似一個突起的墓碑。

圖1:翹脫

這是因為導(dǎo)線與焊盤粗細(xì)一樣,所以焊料流入導(dǎo)線,且在回流期間焊料有移動。其結(jié)果就造成焊墊大小的不匹配。加上其它DFM問題,使良率低于60%,遠低于預(yù)期的90%。

其它DFM問題有:

* 批開放阻焊(gang relief mask)工藝造成的焊料短路

* 使用熱通孔造成焊料沿孔壁溢流

* 兩個焊盤之間阻焊不充分

實際上,PCB設(shè)計者使線寬粗細(xì)等同焊盤大小的決定,著實無可厚非:在任何高速信號鏈路中,當(dāng)信號路徑的幾何形狀改變時,會發(fā)生阻抗不連續(xù)的情況,從而導(dǎo)致信號路徑阻抗的改變。通過使用相同粗細(xì)的線徑和焊盤,信號通路的幾何形狀不會改變,當(dāng)導(dǎo)線接入分立元件的焊盤時,阻抗的不連續(xù)問題得以緩解。這在理論上是成立的。但在實踐中,當(dāng)導(dǎo)線太細(xì)、焊盤太小時,仍采用兩者相同的策略,則會產(chǎn)生翹脫等其它類似的制造性問題。

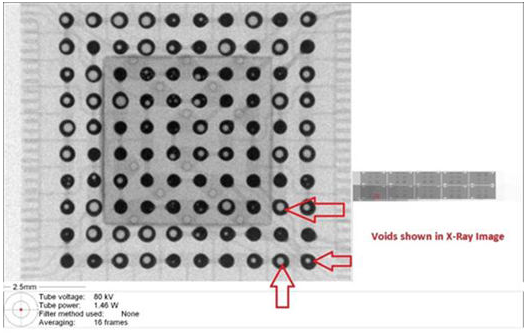

具體地,在本例,扇出導(dǎo)線與焊盤尺寸相同。此處,采用一個BGA封裝,其BGA焊盤以較粗的導(dǎo)線扇出。如果它不是一個非阻焊定義(NSMD)的焊盤,則焊料就將流入從那些特定焊盤扇出的導(dǎo)線,并會在BGA器件的下方造成焊盤大小不一致,并隨后形成冷焊點(虛焊)或空隙,如圖所示2。

圖2:BGA內(nèi)的空隙

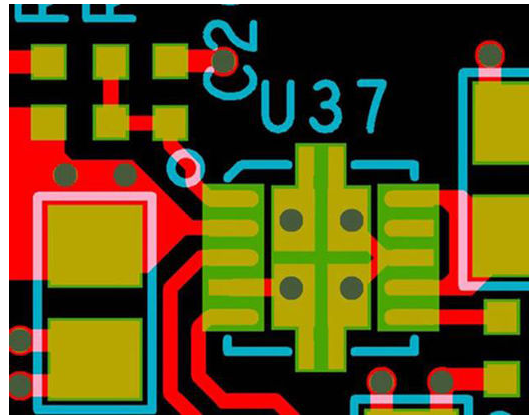

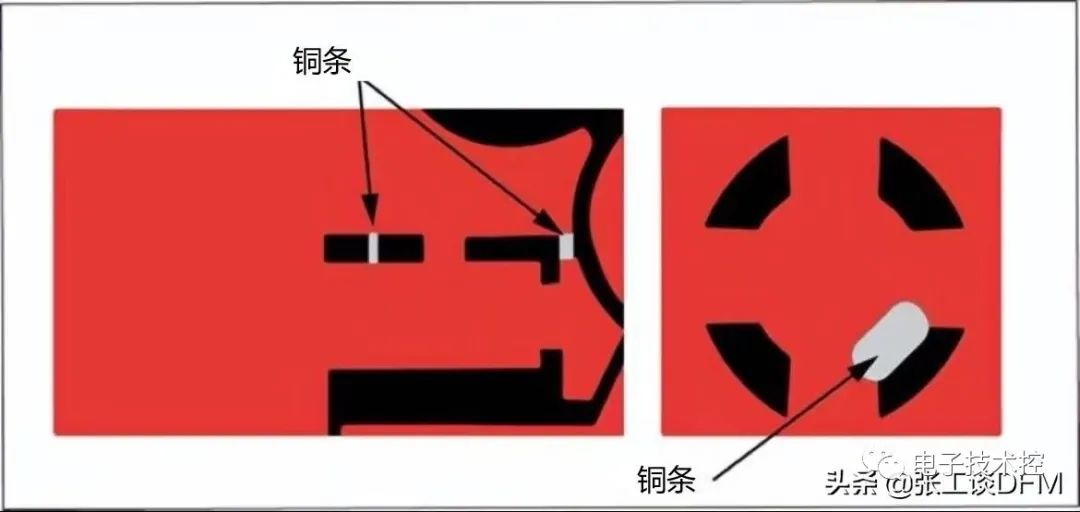

本例,高速設(shè)計包含一個專用、三引腳SOP封裝的射頻濾波器。在SOP的引腳間沒使用阻焊層,對這些引腳采用的是批開放處理,批開放阻焊(gang relieve mask)工藝是定義阻焊層的一種方法,它約定不對一組管腳進行阻焊。其結(jié)果是一組管腳間彼此沒有阻焊隔離。這可以是刻意達成的效果,也可能是PCB設(shè)計師犯的錯。結(jié)果就是過濾器的三個管腳焊盤之間的焊錫短路。

另外,在本例中,過孔與焊盤挨得過近。事實上,過孔的一半已與焊盤重疊。這僅發(fā)生在如果通孔的焊盤是在該器件的頂部,而不是在過孔中的情況。記住這個設(shè)計禁忌:過孔絕不要與器件的焊盤重疊。

在本例中,過孔侵蝕了元件的焊盤,從而導(dǎo)致焊料漫溢過通孔,使元件翹脫、開路。有幾個方法可以扇出此分立元件,以避免這種情況。著眼于面向制造的設(shè)計,最好的辦法就是使過孔稍稍遠離焊盤,且在焊盤和過孔間放置阻焊層。

第二種方法對扇出并非理想。這里,過孔焊盤侵蝕了元件焊盤,而沒有放在孔上。結(jié)果,當(dāng)過孔被涂覆時,焊料浸溢過孔壁的可能性降低。有兩種方法來解決此問題。第一種是把過孔直接放在焊盤頂部,并對其填充以非導(dǎo)電性填料。第二種方法是使過孔離焊盤再稍微遠點,并在過孔和焊盤間放置阻焊層。

就本具體的高速設(shè)計來說,采用了制造商推薦的焊盤模式。問題是,這些建議是針對小批量原型生成,而非批量生產(chǎn)的。焊盤模式是由CAD布局工具創(chuàng)建的,它通過給出器件輪廓以及可將器件管腳焊接其上的焊盤,以便可對PCB上的器件實施焊接,并將器件與PCB固接起來。

但是,當(dāng)在密度非常高的PCB上,使用大量零部件時,根據(jù)組裝廠的建議對焊盤模式進行修改就變得極為重要。

再有就是開孔尺寸問題。它必須在0.3mm以下,以便過孔可在回流工藝的剛一開始就被封閉。理想情況,最好是過孔由導(dǎo)電材料封閉,但這從未出現(xiàn)過。對于散熱孔,0.3mm間距甚至更細(xì)是非常必要的措施,以防止焊料通過孔壁漫爬流溢。

在我們的高速設(shè)計例子中,據(jù)我們測量,OEM用的過孔約15mil(1mil=0.0254mm)大小,但理想情況是應(yīng)小于8mil.因為過孔尺寸不對,在生產(chǎn)時,因孔徑過大,焊料沿孔壁漫爬溢出。這導(dǎo)致在該PCB設(shè)計中,對獨立SOP封裝產(chǎn)生吸抽作用,致使外設(shè)焊盤短路(圖3)。

圖3:因孔徑過大,焊料沿孔壁爬溢流出。導(dǎo)致對獨立SOP封裝的吸抽作用,致使外設(shè)焊盤短路。

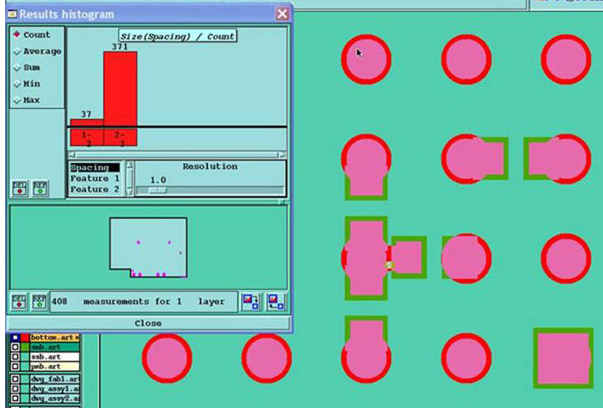

在本高速設(shè)計中,兩個焊盤間缺乏足夠的阻焊層是第三個DFM問題。在此,焊盤挨得非常近。結(jié)果就是,阻焊層太薄,且在整個工藝流程中都脫離掉了。結(jié)果是,焊料呈毛刺狀從一個焊盤流到另一個焊盤。后果就是,由于這條不期而至的編外毛刺,該分立元件的焊盤定義變得不一致均勻,如圖4所示。處理結(jié)果是,將該器件的焊盤變大。

圖4:阻焊毛刺。

該設(shè)計的另一個焊盤問題是焊盤大小的不匹配,這次是在布局的電源部分。此設(shè)計使用了很小的0402(0.4mm×0.2mm)無源器件封裝,在電源設(shè)計中,不推薦使用這么小的封裝。在此,聰明的PCB布局工程師會選用0603厚膜貼片電阻(1608公制封裝)、或0805厚膜貼片電阻(稍大的公制2012封裝)。但更小就不合適了。

這樣謹(jǐn)慎作法是基于這樣的考慮:大多數(shù)電源布局在外層具有較大的鋪銅。在采用了0402封裝的本高速設(shè)計實例中,0402封裝的一端直接連接到鋪銅。另一端則只有一條導(dǎo)線和過孔。這樣,在回流時,銅箔起著散熱器的作用,從而在焊盤的一側(cè)生成一個冷焊點(虛焊)。為了緩解此問題,最好是在焊盤與銅箔間建立熱連接。但更好的方法是使用更大封裝。

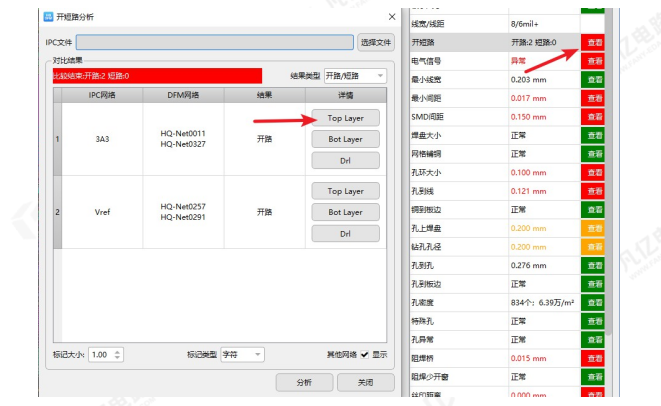

違反DFM的其它例子

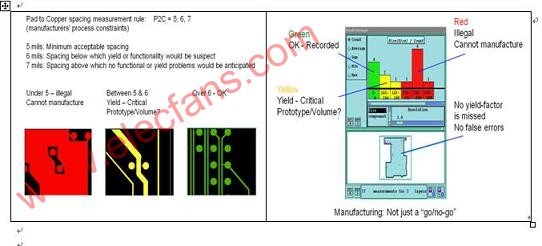

還有其它的布局失策,可以破壞對PCB實行有效的DFM原則的努力。不好的PCB布局可能會導(dǎo)致與焊盤定義、器件封裝、層疊、材料選擇、扇出、線寬和線間距等相關(guān)的制造和裝配問題。例如,不好的焊盤定義可在裝配時引致開路和短路;而若該器件封裝庫的物理尺寸不對的話,不準(zhǔn)確的器件封裝尺寸可導(dǎo)致不可制造性問題。

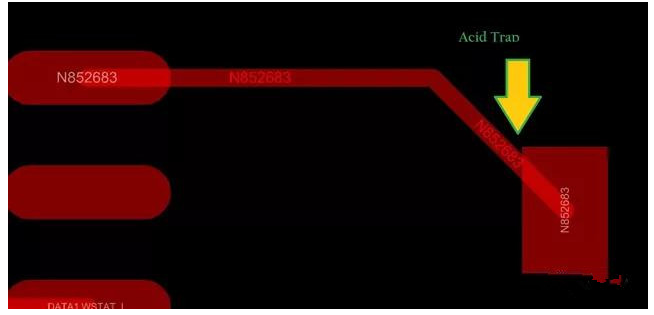

就層疊而言,設(shè)計師必須確保正確的均勻?qū)盈B以規(guī)避翹曲問題。設(shè)計師還需要了解包括現(xiàn)場要求在內(nèi)的對PCB材料的要求。同時,必須時刻關(guān)注扇出問題。若處理不當(dāng),則會發(fā)生侵損導(dǎo)線的酸腐或蝕刻“魔阱”。另外,若設(shè)計得不正確,線寬和線間距是可在不同工藝流程引發(fā)短路的其它問題。

制造階段的問題。在PCB設(shè)計和制造流程的此階段,當(dāng)少量化學(xué)物質(zhì)(通常是酸)囤積在成銳角的PCB導(dǎo)線的銳角處時,其被稱為“酸阱”,它會導(dǎo)致翹曲(圖5)。當(dāng)這種化學(xué)物未被清除干凈時,即使在裝配完成后,也會侵蝕導(dǎo)線;產(chǎn)品在現(xiàn)場使用時,可能使連接時通時斷。即使殘留的化學(xué)物很少,若導(dǎo)線很細(xì)的話,它甚至也會侵蝕掉整條導(dǎo)線;在布局階段,這種侵蝕既可以早期發(fā)生在線寬階段,也可能稍后出現(xiàn)在扇出階段。

重合和寬高比問題:當(dāng)PCB有多層、且各層導(dǎo)線很細(xì)、線間距很窄時,很可能會引起過孔和焊盤的重合不良。制造過程中,焊盤和過孔間的這種重合問題可能導(dǎo)致多個短路,甚至完全損壞PCB。

圖5:銳角走線,化學(xué)物得以藏身的 “酸阱”。

寬高比問題發(fā)生在當(dāng)PCB進入計算機輔助制造(CAM)及生產(chǎn)廠家發(fā)現(xiàn)寬高比不對這一加工流程的早期階段。在本例中,孔徑極小而PCB相當(dāng)厚。因此,生產(chǎn)廠家或面臨重大困難或根本造不出這種PCB。

銅和阻焊毛刺:如前所述,銅細(xì)毛刺的出現(xiàn)是因為PCB的外層是覆銅的。極細(xì)的單端銅導(dǎo)線毛刺可隨時隨地出現(xiàn)在PCB板上,在組裝后形成短路。

當(dāng)焊盤和過孔間的阻焊不充分時,會出現(xiàn)阻焊毛刺。有若干原因造成這樣現(xiàn)象,包括不正確的布局、不正確的焊盤定義、將暴露的過孔太過靠近元件焊盤等。

在布局的關(guān)鍵階段,步步為營、層層推進

80%的PCB布局錯誤是由不正確的零件幾何形狀或生成的物理焊盤、不好的孔定義、通孔和表貼元件間的間距不足、缺乏對關(guān)鍵部件的返修能力等原因造成的。

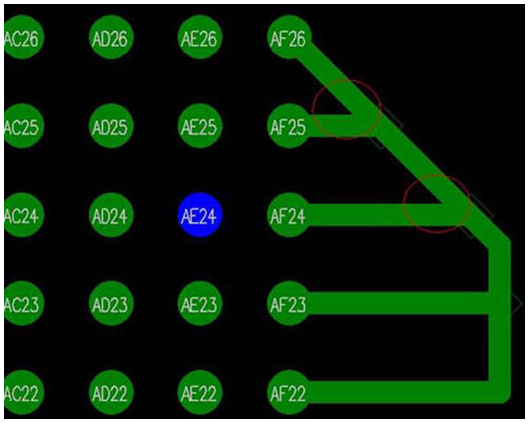

其結(jié)果是,PCB布局設(shè)計工程師必須小心翼翼地通過工藝流程的各個階段,以規(guī)避諸如此類的制造和裝配問題。例如,需要返修的BGA可能被放置得彼此過于靠近。這樣返工就無法完成。此外,過孔或焊盤可能太靠近PCB的邊緣,這可能會導(dǎo)致過孔在布線時被切掉。

再就是放置在PCB上的基準(zhǔn)點,它為每一裝配步驟提供公共測量點。它們允許PCB組件系統(tǒng)來精確對位電路圖案。基準(zhǔn)點用來正確對齊SMT(表面貼裝技術(shù))焊接用攝像頭,在PCB組裝過程器件的取放階段、攝像頭用于識別及幫助將SMT器件放置在各自位置。一般情況,這些攝像頭的定位公差為+/-1mil。

若沒有基準(zhǔn)標(biāo)記點以允許SMT用攝像頭正確對齊,則因器件取放攝像頭與PCB之間無法對準(zhǔn),通常會產(chǎn)生翹脫。對管腳間距很窄的元件,PCB設(shè)計師需要確保在這些器件周邊,安放額外基準(zhǔn),以對SMT相機提供進一步幫助。

如前所述,對提升BGA焊接效率,增加其焊盤間距是必要的。在使用BGA時,若PCB材料選擇不當(dāng),則因PCB和BGA間熱膨脹系數(shù)(CTE)的失配還會引發(fā)其它問題。如果熱膨脹系數(shù)不匹配,焊點疲勞可導(dǎo)致BGA焊盤開路。此外,使用BGA時,對稱的PCB堆疊至關(guān)重要。否則,會發(fā)生焊點疲勞和PCB翹曲。

就BGA來說,采用焊盤內(nèi)過孔是PCB布局設(shè)計師必須小心應(yīng)對的另一個問題。焊盤內(nèi)過孔廣為流行,尤其是對0.75mm以下更細(xì)間距的BGA來說。與狗骨式扇出相比,焊盤內(nèi)過孔提高了密度、允許使用更細(xì)間距的封裝。此外,去耦電容可以直接跨接BGA另一側(cè)的通孔,從而降低了固有感抗。

但采用焊盤內(nèi)過孔有利有弊。當(dāng)采用焊盤內(nèi)過孔時,是用導(dǎo)電性和非導(dǎo)電材料來填充過孔,然后鍍覆。如果制造廠家不熟悉該工藝,可能會出現(xiàn)一系列問題。特別是,會有能給組裝過程造成破壞的水氣淤積的風(fēng)險。當(dāng)水氣被淤積了,回流時,過孔和焊盤可能爆裂、可能形成凹陷,它們都可以毀壞BGA焊盤。避免大量膨脹或收縮的一種流行方法,是使用可降低水氣滯留的不導(dǎo)電的過孔填料。

電子發(fā)燒友App

電子發(fā)燒友App

評論