隨著電子產品向輕、薄、小的方向發展, PCB 也推向了高密度、高難度發展,客戶的要求也越來越高 , 也有了一些客戶對盤中孔要求塞孔 , 因此對塞孔的要求也越來越高 。

如:不得有阻焊油墨入孔,造成孔內藏錫珠 、不許有爆油、造成 貼裝元器件難以貼裝等 。

?

PCB過孔塞孔目的

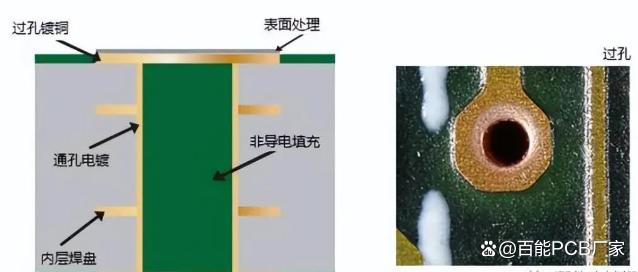

防止 PCB 過波峰焊時錫從導通孔貫穿元件面造成短路

避免助焊劑殘留在導通孔內

防止過波峰焊時錫珠彈出,造成短路

防止表面錫膏流入孔內造成虛焊,影響貼裝

維持表面平整度

符合客戶特性阻抗的要求

PCB塞孔要求

導通孔內有銅即可,阻焊可塞可不塞;

導通孔內必須有錫鉛,有一定的厚度要求(4um),不得有阻焊油墨入孔,造成孔內藏錫珠;

導通孔必須有阻焊油墨塞孔,不透光,不得有錫圈,錫珠以及平整等要求。

過孔蓋油與過孔塞孔(油)的區別

過孔蓋油 的要求是導通孔的ring環上面必須用油墨覆蓋,強調的是孔邊緣的油墨覆蓋程度。如孔邊假性露銅,發紅等。

過孔塞孔 就是導通孔的孔里面用油墨進行塞孔制作,強調的是塞孔的質量。如塞孔后透光

塞油過孔不透光,蓋油孔內透光。塞油板子放水里一下子沒事。

蓋油是普通工藝,過孔處看起來會發黃(可能是因為附近的綠油滲進孔里,蓋不住,薄了露出銅的顏色)。

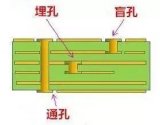

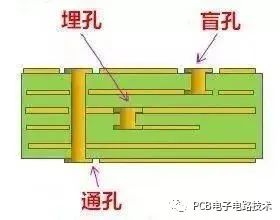

塞油,過孔位置平一些,發黃問題大大改善, 但這并不是過孔填平工藝。用了這工藝, 還是不能實現 盤中孔(盤中孔就是焊盤中有過孔,因為會滲錫過對面,不能在上面貼元件。如果做了填平工藝,如電鍍填平,就可以在上面貼元件)

蓋油:是簡單的印表面綠油而已,在做表面綠油時做的。

塞孔:是要單獨塞孔,塞完孔后再蓋油的。

塞孔的品質比簡單蓋油好,看不同板,不同要求,當然塞孔成本會高點。

綠油塞孔和綠油開窗

綠油塞孔?是將過孔中塞綠油,一般以塞滿三分之二部分,不透光較好。一般如果過孔較大,根據板廠的制造能力不一樣,油墨塞孔的大小也不一樣,一般的16mil以下的可以塞孔,再大的孔要考慮板廠是否能塞。

綠油開窗?主要用于表貼焊盤及器件的插件孔,安裝孔,測試點等,這個時候綠油是不能覆蓋焊盤及孔內的,因為綠油是非導電物質,如果入孔或入盤,會造成焊接不良,可探測性不良等。

半塞孔和全塞孔

全塞孔?就是整個過孔都被綠油塞住,一般是TOP和BOT雙面往孔內塞綠油,飽滿度80%以上,常規的VIA的塞孔方式都是全塞孔處理。

半塞孔?是指從一面塞,不透光,半塞孔的,飽滿度不好控制,一般工廠只能做到30-50%左右,以工廠自身能力為準,主要應用于,一面開窗,一面不開窗的區域,如屏蔽罩、散熱盤。

為什么很少有做半塞孔的?

因為半塞孔工藝孔壁內部空間有很多死角,容易藏化學藥水,無法清洗干凈,容易造成后續使用的可靠性問題,后續焊接時,也容易進錫珠,引起安全問題。工廠塞孔的材料一般只有絕緣材料,材質和pcb板的材質類似,工廠的材料一般沒有用金屬材料塞孔的。另外加厚阻焊層至18微米,能有效的防止金屬機構件與VIA短路。另外,加厚阻焊至18um,一般就是工廠的極限。工廠很少做厚度大于18um的阻焊,另外厚度大于18um的阻焊需要增加較多成本,而且工序較復雜(默認阻焊的厚度一般是10um)。

PCB工藝之綠油塞孔的問題處理解答

PCB工業的一個頭痛問題,客戶往往設計VIA孔處綠油雙面沒有開窗或部分綠油開窗,或單面開窗,針對這種設計我們該如何處理呢?

我們首先考慮的該PCB采用什么表面處理,如果是噴錫(HALS),則我們一定要避免采用單面塞孔工藝,因為單面塞孔的深度較低,容易在噴錫時造成塞錫珠,塞錫珠對外觀影響很大。

如果是其他表面處理,如沉金,OSP,沉銀等,則可以接受單面塞孔。考慮以上因素后,再來看客戶的綠油窗設計,如果是部分開窗的,應盡量避免采用綠油蓋孔邊,允許綠油入孔這種方式,因為這種方式也容易造成塞錫珠。

綜合以上兩種情況,最好的處理就是,雙面塞孔,或綠油蓋孔邊,允許有1-2MIL錫圈的處理方法最受PCB制造商歡迎。當然,這里塞油情況是針對普通的感光油不是熱固化油。

PCB常用的塞孔方法

油墨塞孔?用擋墨網來完成客戶要求的過孔塞孔。

銅漿塞孔?通過鍍銅將過孔填滿,孔內孔表面全是金屬。常用于大功率大電流電路板中,增強通流。

樹脂塞孔?通過將過孔孔壁鍍銅后再灌滿環氧樹脂,最后在樹脂表面再鍍銅。此方法主要用于 a、多層板BGA上的過孔塞孔,采用樹脂塞孔能縮小孔與孔間距,解決導線與布線的問題。b、內層HDI的埋孔,能平衡壓合的介質層厚度控制和內層HDI埋孔填膠設計之間的矛盾。c、板子厚度較大的通孔,能提高產品的可靠性。

油墨塞孔和樹脂塞孔優缺點

一般來說,工廠在做樹脂塞孔的時候都是出的鍍孔菲林通過電鍍過孔來塞樹脂,精度較高,之后會有一道磨板的工藝可以幫助板面平整。% Y! }& t7 S- b6 U5 S9 m

綠油塞孔是用的鋁片鉆孔之后往過孔里面倒綠油,會缺乏平整度,而且做出來的品質不保證,有可能會有漏塞的現象,焊盤上容易有凸起的小綠油圈,導致焊盤不平整,對于以下較小的焊盤尤其是BGA的焊接影響較大。; C, `& r' |? f& |9 e9 H/ V" c

樹脂塞孔是要過兩次外層蝕刻的所以線寬線距有限制的,如果是做盲埋孔就只能是樹脂塞孔

通孔盤中孔:樹脂塞孔后把孔鍍平,孔0.2-0.5mm 左右??線寬線距3.5mil或以上 注意孔徑比通常12:1 比如0.2孔就不能用于5.0mm的板厚! H0 L9 M6 u* v5 x/ ]- M+ i* Y) l( w

激光盤中孔:電鍍孔或樹脂塞孔,通常4-5mil左右 線寬線距3.5mil或以上 . J1 `? X+ }6 h/ q

以上供參考,具體設計時請咨詢工廠客服,每個工廠都有專門的客服解答問題。

局限就是會增加生產成本

PCB油墨塞孔工藝流程

1、噴錫后塞孔工藝

工藝流程:板面阻焊→噴錫→塞孔→固化。

采用非塞孔流程進行生產,熱風整平后用鋁片網版或者擋墨網來完成客戶要求所有要塞的導通孔塞孔。塞孔油墨可用感光油墨或者熱固性油墨,在保證濕膜顏色一致的情況下,塞孔油墨最好采用與板面相同油墨。此工藝流程能保證熱風整平后導通孔不掉油,但是易造成塞孔油墨污染板面、不平整。客戶在貼裝時易造成虛焊(尤其BGA內)。所以許多客戶不接受此方法。

2、噴錫前塞孔工藝

2.1 用鋁片塞孔、固化、磨板后進行圖形轉移

工藝流程:前處理→塞孔→磨板→圖形轉移→蝕刻→板面阻焊。

此工藝流程用數控鉆床,鉆出須塞孔的鋁片,制成網版,進行塞孔,保證導通孔塞孔飽滿,塞孔油墨塞孔油墨,也可用熱固性油墨,其特點必須硬度大,樹脂收縮變化小,與孔壁結合力好。

用此方法可以保證導通孔塞孔平整,熱風整平不會有爆油、孔邊掉油等質量問題,但此工藝要求一次性加厚銅,使此孔壁銅厚達到客戶的標準,因此對整板鍍銅要求很高,且對磨板機的性能也有很高的要求,確保銅面上的樹脂等徹底去掉,銅面干凈,不被污染。許多PCB廠沒有一次性加厚銅工藝,以及設備的性能達不到要求,造成此工藝在PCB廠使用不多。

2.2 絲網塞孔

工藝流程為:前處理--塞孔--絲印--預烘--曝光--顯影--固化。

此工藝流程用數控鉆床,鉆出須塞孔的鋁片,制成網版,安裝在絲印機上進行塞孔,完成塞孔后停放不得超過30分鐘,用36T絲網直接絲印板面阻焊。

用此工藝能保證導通孔蓋油好,塞孔平整,濕膜顏色一致,噴錫后能保證導通孔不上錫,孔內不藏錫珠,但容易造成固化后孔內油墨上焊盤,造成可焊性不良;噴錫后導通孔邊緣起泡掉油,采用此工藝方法生產控制比較困難,須工藝工程人員采用特殊的流程及參數才能確保塞孔質量。

?

2.3 鋁片/芯板塞孔

工藝流程為:前處理--塞孔--預烘--顯影--預固化--板面阻焊。

用數控鉆床,鉆出要求塞孔的鋁片,制成網版,安裝在移位絲印機上進行塞孔,塞孔必須飽滿,兩邊突出為佳,再經過固化,磨板進行板面處理,

由于此工藝采用塞孔固化能保證HAL后過孔不掉油、爆油,但HAL后,過孔藏錫珠和導通孔上錫難以完全解決,所以許多客戶不接收。

?

2.4 板面阻焊與塞孔同時完成

此方法采用36T(43T)的絲網,安裝在絲印機上,采用墊板或者釘床,在完成板面的同時,將所有的導通孔塞住。

工藝流程為:前處理--絲印--預烘--曝光--顯影--固化。

此工藝流程時間短,設備的利用率高,能保證熱風整平后過孔不掉油、導通孔不上錫,但是由于采用絲印進行塞孔,在過孔內存著大量空氣,在固化時,空氣膨脹,沖破阻焊膜,造成空洞,不平整,熱風整平會有少量導通孔藏錫。目前,我公司經過大量的實驗,選擇不同型號的油墨及粘度,調整絲印的壓力等,基本上解決了過孔空洞和不平整,已采用此工藝批量生產。

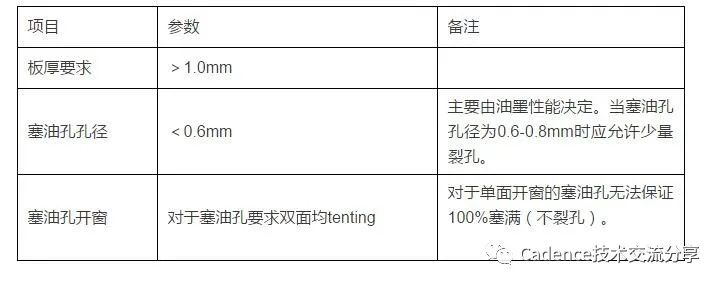

塞孔制程對PCB的要求

PCB樹脂塞孔工藝流程

1、前言

樹脂塞孔的工藝流程近年來在PCB產業里面的應用越來越廣泛,尤其是在一些層數高,板子厚度較大的產品上面更是備受青睞。人們希望使用樹脂塞孔來解決一系列使用綠油塞孔或者壓合填樹脂所不能解決的問題。然而,因為這種工藝所使用的樹脂本身的特性的緣故,在制作上需要克服許多的困難,方能取得良好的樹脂塞孔產品的品質。

?

2、樹脂塞孔的由來

隨著電子產品技術的不斷更新,電子芯片的結構和安裝方式也在不斷的改善和變革。其發展基本上是從具有插件腳的零部件發展到了采用球型矩陣排布焊點的高度密集集成電路模塊。

?

最早的CPU

?

286CPU(插件腳)

?

奔騰系列CPU(插件腳)

?

球型排列的雙核CPU

?

服務器CPU

2. 2 兩個人的相遇成就了樹脂塞孔技術

在PCB產業里邊,許多的工藝方法都已經在行業內被廣泛的應用,人們對于某一些工藝方法的由來基本上都已經不太關心。其實早在球型矩陣排列的電子芯片剛上市的時候,人們一直在為這種小型的芯片貼裝元器件出謀劃策,期望能從構造上縮小其成品的尺寸。

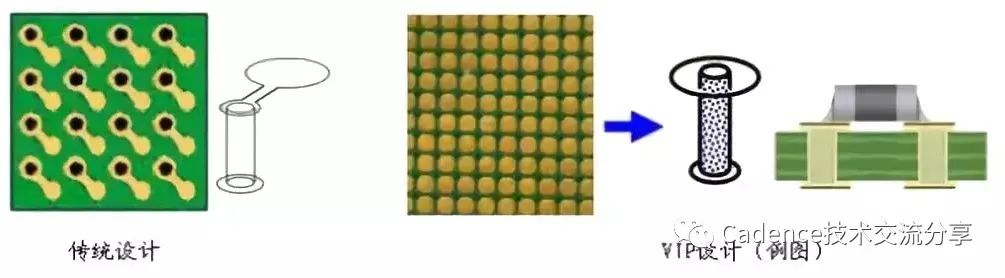

20世紀90年代,日本某公司開發了一種樹脂,直接將孔塞住,然后在表面鍍銅,主要是為了解決綠油塞孔容易出現的空內吹氣的問題。因特爾將此種工藝應用到因特爾的電子產品中,誕生了所謂的POFV (部分廠也叫Via on pad)盤中孔工藝。

3、樹脂塞孔的應用

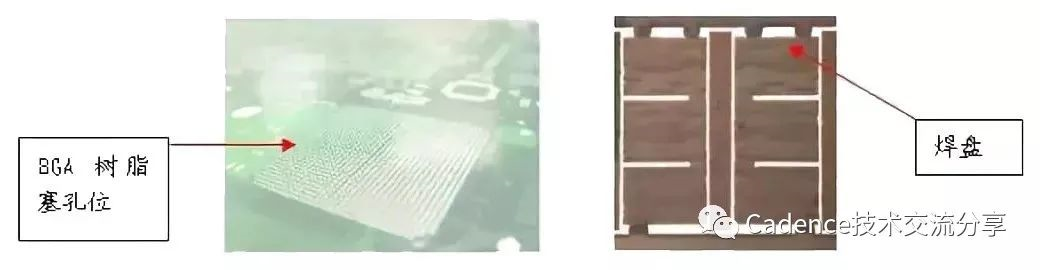

3.1 POFV技術的樹脂塞孔

3.1.1技術原理

A. 利用樹脂將導通孔塞住,然后在孔表面進行鍍銅。

如下圖:

B. 切片實例:

3.1.2 POFV技術的優點

縮小孔與孔間距,減小板的面積,

解決導線與布線的問題,提高布線密度。

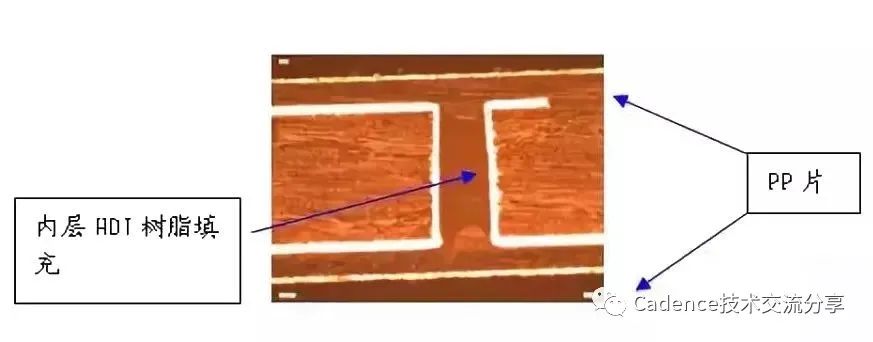

3.2 內層HDI樹脂塞孔

3.2.1技術原理

使用樹脂將內層HDI的埋孔塞住,然后在進行壓合。這種工藝平衡了壓合的介質層厚度控制與內層HDI埋孔填膠設計之間的矛盾。

如果內層HDI埋孔沒有被樹脂填滿,在過熱沖擊時板子會出現爆板的問題而直接報廢;

如果不采用樹脂塞孔,則需要多張PP進行壓合以滿足填膠的需求,可是如此一來,層與層之間的介質層厚度會因為PP片的增加而導致厚度偏厚。

3.2.2例圖

3.2.3內層HDI樹脂塞孔的應用

內層HDI樹脂塞孔廣泛的被應用于HDI的產品中,以滿足HDI產品薄介質層需求的設計要求;

對于內層HDI有埋孔設計的盲埋孔產品,因為中間結合的介質設計偏薄,往往也需要增加內層HDI樹脂塞孔的流程。

部分盲孔產品因為盲孔層的厚度大于0.5mm,壓合填膠不能把盲孔填滿,也需要進行樹脂塞孔將盲孔填滿,避免后續流程中盲孔出現孔無銅的問題。

3.3 通孔樹脂塞孔

在部分的3G產品中,因為板子的厚度達到3.2mm以上,人們為了或者提高產品的可靠性問題,或者為了改善綠油塞孔帶來的可靠性問題,在成本的允許下,也采用樹脂將通孔塞住。這是近段時間以來樹脂塞孔工藝得以推廣的一大產品類別。

?

4、樹脂塞孔的工藝制作方法

4.1 制作流程

以上介紹的3種類型的樹脂塞孔具有不同的流程,分別如下:

4.1.1 POFV類型的產品(不同工廠的設備不一樣走的流程也不一樣)

1、開料→鉆孔→PTH/電鍍→塞孔→烘烤→研磨→PTH/電鍍→外層線路→防焊→表面處理→成型→電測→FQC→出貨

2、開料→鉆孔→沉銅→板電→板電(加厚銅)→樹脂塞孔→打磨→鉆通孔→沉銅→板電→外層圖形→圖形電鍍→蝕刻→阻焊→表面處理→成型→電測→FQC→出貨

4.1.2 內層HDI樹脂塞孔類型產品(兩種流程:研磨與不研磨兩種)

研磨流程:

1、開料→埋孔內層圖形→AOI→壓合→鉆孔→PTH/電鍍→塞孔→烘烤→研磨→內層線路→棕化→壓合→鉆孔(激光鉆孔/機械鉆孔)→PTH/電鍍→外層線路→防焊→表面處理→成型→電測→FQC→出貨

2、開料→埋孔內層圖形→AOI→壓合→鉆孔→沉銅→板電→板電(加厚銅)→樹脂塞孔→打磨→內層圖形→AOI→壓合→鉆通孔→沉銅→板電→外層圖形→圖形電鍍→蝕刻→阻焊→表面處理→成型→電測→FQC→出貨

不需研磨:開料→埋孔內層圖形→AOI→壓合→鉆孔→PTH/電鍍→內層線路→棕化→塞孔→壓平→烘烤→壓合→鉆孔(激光鉆孔/機械鉆孔)→PTH/電鍍→外層線路→阻焊→表面處理→成型→電測→FQC→出貨

4.1.3 外層通孔樹脂塞孔類型

1、開料→鉆孔→PTH/電鍍→塞孔→烘烤→研磨→烘烤→外層線路→防焊→表面處理→成型→電測→FQC→出貨

2、開料→鉆孔→沉銅→板電→板電(加厚銅)→樹脂塞孔→烘烤→研磨→烘烤→外層圖形→圖形電鍍→蝕刻→阻焊→表面處理→成型→電測→FQC→出貨

4.2 流程中特別的地方

從以上流程中,我們明顯發現流程有所不同。一般我們的理解是,“樹脂塞孔”以后緊接著就是“鉆通孔和沉銅板電”流程的產品,我們都認為是POFV的產品;如果“樹脂塞孔”以后緊接著的流程是“內層圖形”,則我們認為是內層HDI樹脂塞孔產品;如果“樹脂塞孔”以后緊接著的流程是“外層圖形”;

以上不同種類的產品在流程上是有嚴格界定的,不能走錯流程;科鼎化工針對以上三種流程的特性研發出三種不同的油墨,TP-2900STP-2900TP-2900C這三款油墨對應以上三種流程。

4.3 流程的改進

對于采用樹脂塞孔的產品,為了改善產品的品質,人們也在不斷的進行流程的調整來簡化他的生產流程,提高其生產的良率;

尤其是對于內層HDI塞孔的產品,為了降低打磨之后內層線路開路的報廢率,人們采用了線路之后再塞孔的工藝流程進行制作,先完成內層線路制作,樹脂塞孔后對樹脂進行預固化,然后利用壓合階段的高溫對樹脂進行固化。

在最開始的時候,對于內層HDI塞孔,人們使用的是UV預固+熱固型的油墨,目前更多的時候直接選用了熱固性的樹脂,比較有效的提高了內層HDI樹脂塞孔的熱性能。

4.4 樹脂塞孔的工藝方法

4.4.1 樹脂塞孔使用的油墨

目前市場上使用于樹脂塞孔工藝的油墨的種類也有很多。常見常用的有山榮(San-Ei ),科鼎化工(kotti)等供應商的品牌。

4.4.2 樹脂塞孔的工藝條件

樹脂塞孔的孔動則上萬個,而且要保證不能有一個孔不飽滿。這種萬分之一的缺陷就會導致報廢的幾率,必然要求在工藝上進行嚴謹的思考和規范。

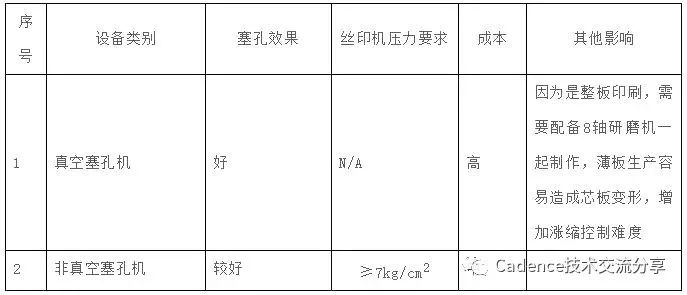

良好的塞孔設備是必然的要求。目前使用于樹脂塞孔的絲印機可以分為兩大類,即真空塞孔機和非真空塞孔機。

圖例:

?

?

4.4.3 普通絲印機的塞孔工藝

絲印機的選擇著重要考慮最大的氣缸壓力,抬網方式,刀架的平穩性以及水平度等;

絲印的刮刀需要使用2CM厚度,70-80度硬度的刮刀,當然,一定要具備耐強酸、強堿的特性;

絲印的網版選擇可以選擇絲網,也可以選擇鋁片;所要控制的是根據塞孔工藝條件的要求,選擇合適的絲網目數以及針對孔徑的開窗大小;

樹脂塞孔所用的墊板有多種講究,但是往往被工程師所忽略。墊板不僅起到導氣的作用,還起著支撐的作用。對于密集孔的區域,我們把墊板鉆完了以后,整個區域都是空的,在這一位置,墊板出現弓起或形變,對于板的支撐力最差,這樣會造成該位置塞孔的飽滿度很差。所以在墊板制作的時候,要想辦法克服大面積的空位的問題,目前最好的做法是使用2mm厚的墊板,只鉆墊板的2/3深度。

在印刷的過程中,最重要的是控制好印刷的壓力與速度,一般來說,縱橫比越大,孔徑越小的板,要求的速度越慢,壓力要求越大。控制較慢的速度對于塞孔氣泡的改善而言效果最好。

4.4.4 真空樹脂塞孔機的塞孔工藝

由于真空樹脂塞孔機昂貴的價格,以及其設備使用和維護技術的保密性,目前能夠使用這種技術的PCB廠家屈指可數。

VCP真空樹脂塞孔機的塞孔技術主要是它有一個油墨夾和兩個可以橫動的塞控頭,塞孔頭里有許多的小孔。在設備抽好真空后,用活塞將油墨夾里的油墨推至塞孔頭里的小孔,兩個橫動塞孔頭先夾緊板子,然后通過塞孔頭里許多小孔把油墨填入板子上的通孔或盲孔。板子垂直掛在真空廂內,橫動的塞孔頭可以向下移動,直到把板里面的孔填滿樹脂為止。可以調節塞孔頭與油墨的壓力來滿足塞孔飽滿度的要求,不同的板子尺寸可以使用不同大小的塞孔頭來塞孔。塞孔完成后,可以用刮刀漿塞孔油墨刮下再添加入塞孔油墨夾,重復利用。

目前還有一類真空塞孔機是借助于絲網進行印刷,采用CCD對位系統對位,其操作類似于普通絲印,但是多了一道真空塞孔的流程。此類塞孔機塞孔的效果最好,但是因為昂貴的設備投資,目前還沒有得到廣泛的應用。

使用真空塞孔機對于解決樹脂的氣泡問題無疑是最好的方法,塞孔油墨的選擇基本上也不會受工藝所限制。但是因為整板面都有樹脂,給樹脂的清除造成了很大的困難。需要借助良好的打磨機共同使用。

4.4.5 樹脂塞孔后的打磨

A. 不織布磨板機或者砂帶研磨機是做樹脂塞孔的必不可少的設備,一方面要求設備要能有效的除掉板面的樹脂,另一方面也要求銅面的粗糙度不能有擦花、刮痕等問題。

?

?

5、樹脂塞孔常見的品質問題及其改進方法

5.1 對于POFV產品

5.1.1 常見的問題

A、孔口氣泡B、塞孔不飽滿C、樹脂與銅分層

?

5.1.2 導致的后果

孔口上面沒有辦法做出焊盤;孔口藏氣,芯片貼裝吹氣,也叫out-gassing

孔內無銅

焊盤突起,導致貼不上元器件或元器件脫落

?

5.1.3 預防改善措施

選用合適的塞孔油墨,控制油墨的存放條件和保質期,

規范的檢查流程,避免貼片位孔口有空洞的出現。即便能倚靠過硬的塞孔技術和良好的絲印條件來提高塞孔的良率,但是萬分之一的幾率也能導致產品報廢,有時僅僅因為一個孔的空洞造成孔上沒有焊盤而報廢實在可惜。這就只能通過檢查來找出空洞的位置并進行修理的動作。當然,檢查樹脂塞孔的空洞問題歷來也被人們所探討,但似乎目前還沒有什么好的設備能解決這一問題。而如何能讓人工檢查判斷的準確性更高,也有許多不同的做法。

選擇合適的樹脂,尤其是材料Tg和膨脹系數的選擇,合適的生產流程以及合適的除膠參數,方能避免焊盤與樹脂受熱后脫離的問題。

對于樹脂與銅分層的問題,我們發現孔表面的銅厚厚度大于15um時,此類樹脂與銅分層的問題可以得到極大的改善。

?

?

5.2 內層HDI埋孔,盲孔塞孔樹脂塞孔

5.2.1 常見的問題

爆板

盲孔樹脂突起

孔無銅

?

5.2.2 導致的后果

不用說,以上的幾個問題都直接導致產品的報廢。樹脂的突起往往造成線路不平而導致開短路問題。

5.2.3 預防改善措施

控制內層HDI塞孔的飽滿度是預防爆板的必要條件;如果選用在線路以后進行塞孔,則要控制好塞孔到壓合之間的時間和板面的清潔性。

樹脂的突起控制需要控制好樹脂的打磨和壓平;

5.3 對于通孔的塞孔,問題相對少一些,在此不做特別討論。

6、樹脂塞孔技術的推廣

隨著樹脂塞孔技術應用的熟練度不斷的提高,以及類似于氣泡等頑固問題的有效解決,樹脂塞孔技術在不斷的被推廣。例如HDI盲孔進行樹脂塞孔填膠,疊層HDI結構的內層HDI埋孔VIP工藝等等。

?

目前在行業通行的標準(IPC-650)里面,似乎還沒有給出對于樹脂塞孔的孔上面銅厚的要求,潛在的風險是,一旦樹脂塞孔的孔上面電鍍的銅厚偏薄,經過內層HDI線路的表面處理,棕化處理以后,孔口上面的薄薄的銅會有被激光鉆孔鉆穿的可能,而且在電測試時是無法判定其有問題的。但這層薄薄的銅在耐高壓等方面的品質著實讓人擔憂。

?

在此問題上,根據我們的實驗數據,如能保證埋孔上面的銅厚大于15um,符合Hoz的完成銅厚要求,一般不會出現品質異常。當然,如果客戶有更高的導通要求,則另當別論。

電子發燒友App

電子發燒友App

評論