臺積電:2014年推出16nm FinFET工藝

臺積電的著眼點不僅在于工藝制程的縮小,同樣也聚焦在CoWoS即所謂3D IC制造上。

臺積電首席技術官兼研發副總裁孫元成在2013年4月已經透露其官方的CMOS工藝路線圖,從2013年先進的20nm平面SoC開始,至2014年臺積電將采用16nm節點的FinFET工藝制程,使用低供電電壓,從0.8V降至 0.6V,從而使超低功耗處理器如ARMv8盡可能降低功耗至750毫瓦。接下來,臺積電計劃在2015年至2016年間,通過直寫電子束或者極紫外光、EUV光刻技術將其FinFET的工藝提升至10nm節點,以提高35%的性能。

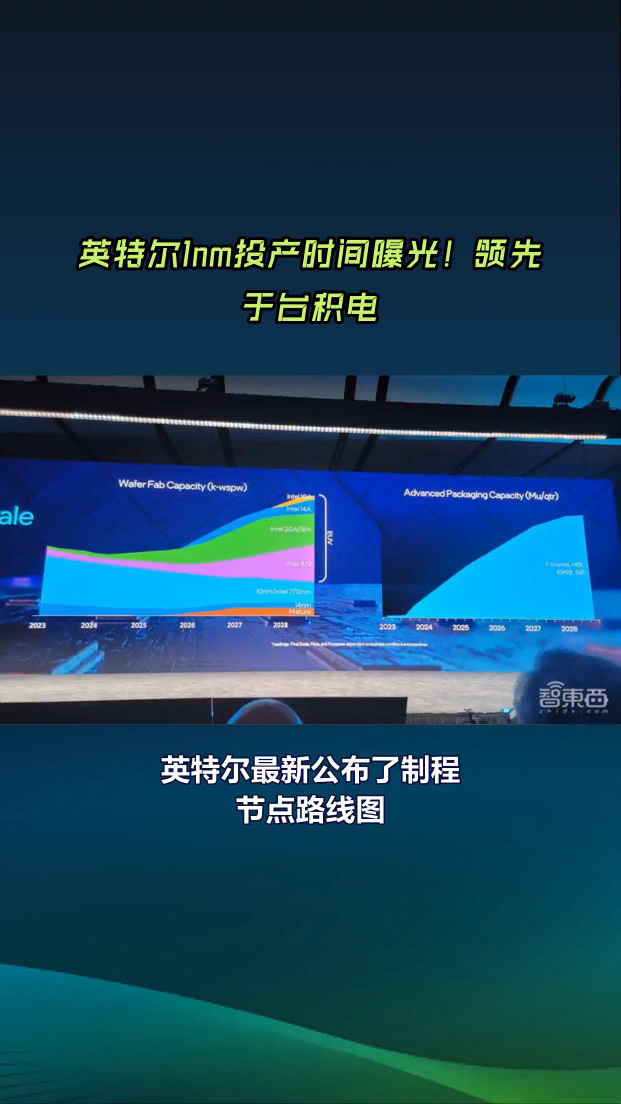

盡管臺積電預計它的16nm FinFET與20nm制程僅差距一個世代,于2015年時推出,而它的10nm制程于2017年導入量產,但是與英特爾不斷領先的工藝制程技術相比,可能仍有兩年的差距。但是臺積電在張忠謀的領導下,它的投資力度很大,而且業績節節上升,所以臺積電的龍頭地位恐暫時無人能夠撼動。

顯然臺積電的著眼點不僅在于工藝制程的縮小,同樣也聚焦在CoWoS即所謂3D IC制造上,利用TSV等3D IC技術,將異質架構的多個芯片封裝在一體。

目前,Xilinx(賽靈思)是臺積電公布的第一代3D技術的唯一客戶。第一代3D技術也稱作2.5 D硅中介(interposer)技術,用于整合多個FPGA和其他芯片。

三星:完成14nm FinFET測試芯片流片

三星的14nm FinFET工藝設計套件已經提供給客戶,相關產品設計也可開始提供,但三星并未披露會何時投入量產。

三星是全球DRAM與NAND閃存都居第一位的存儲器制造大廠,實力非凡。近年來由于移動市場的興起,存儲器的需求已不如從前。三星要爭先的意識非常強烈,它迅速積極地轉型到邏輯工藝,并在美國奧斯汀累計投資達60億美元興建12英寸晶圓廠。由于三星電子的產業鏈很完整,自身生產終端電子產品包括智能手機、平板電腦、電視、冰箱等,所以它的邏輯芯片除了部分自用之外,還可將富裕的產能做代工服務,并首先爭取到蘋果的A系列處理器訂單。

2013年第一季度三星在28nm~32nm制程的12英寸晶圓月產能平均為22.5萬片,約占全球代工的50%,遠高于臺積電的11萬片。排名第三的格羅方德為6.5萬片。

在2012全球代工廠商排名中三星以43.3億美元的業績擠下UMC(聯電)成為第三, 相比2011年增長一倍。不僅如此,它與格羅方德的銷售額差距僅為兩億美元,所以三星非常有可能在2013年代工排名中成為老二。

作為14nm FinFET工藝開發的一部分,三星聯合ARM、Cadence、Mentor、Synopsys等生態伙伴,已完成了多種測試芯片的流片工作,包括完整的ARM Cortex-A7處理器、可在接近閾值電壓下工作的SRAM芯片、模擬IP陣列等。

14nm Cortex-A7處理器的成功流片是三星14nm工藝的最關鍵性突破,也是Fabless的新希望。Cortex A7、A15是天生一對,在ARM big.LITTLE策略中分別負責低功耗、高性能,而此番在FinFET工藝上部署成功,也驗證了ARM新平臺的未來可行性。下一步就應該是嘗試流片Cortex-A15了。

三星表示,對比目前的32nm/28nm HKMG工藝,14nm FinFET工藝會進一步大大改善SoC芯片的漏電率和動態功耗。

三星的14nm FinFET工藝設計套件已經提供給客戶,相關產品設計也可開始提供,但三星并未披露會何時投入量產。

格羅方德:14nm和10nm都將導入FinFET

格羅方德的10nm與14nm XM都是所謂的混合制程,10nm就是運用14nm的設備與設計工具,制造線寬約為10nm的芯片。

格羅方德的目標很高,技術長蘇比(SubiKengeri)認為移動裝置電子產品內的芯片對于晶圓先進制程的需求將會高度增長,依2011年到2016年的預測,40nm以下先進制程的晶圓年復合成長率達37%,到2016年時產值在全球晶圓代工的比重將高達60%。

為了搶攻這一波移動商機,格羅方德在2012年已經開始準備14nm XM制程,計劃于2014年量產,并宣布它的10nm制程將在2015年量產,兩種制程都將導入FinFET的3D工藝。

格羅方德的10nm與14nm XM都是所謂的混合制程,例如14nm就是采用20nm的設備與設計工具做出線寬14nm的芯片,10nm就是運用14nm的設備與設計工具,制造線寬約為10nm的芯片。

相較于臺積電暫先不做14nm制程,而是推出16nm FinFET,蘇比認為公司之所以開發14nm制程,是因為英特爾不斷進軍移動市場,使得臺積電公司的客戶感受到巨大的壓力。

格羅方德預計20nm制程在2013年下半年推出,與臺積電幾乎同步,公司的12英寸廠包括德國德勒斯登的晶圓一廠(Fab1)與紐約八廠(Fab8),各有4萬片與6萬片的月產能,其中Fab8將導入28nm以下最先進制程。

格羅方德技術長蘇比近期赴中國***,宣稱兩年內將拿下全球晶圓代工技術的龍頭地位,繼14nmXM制程于2014年量產之后,在2015年將開始10nm制程量產,這樣的進度相比臺積電可能領先兩年,也幾乎與英特爾同步。

聯電:14nm FinFET工藝推出時間可能生變

對于聯電來說最大的問題是速度,其14nm FinFET工藝的推出時間可能生變。

讓業界產生驚奇的是,近期聯電也宣布與IBM合作,開發14nm甚至10nm工藝制程,反映在代工領域中幾乎沒有人掉隊。它的FinFET工藝的授權同樣來自IBM公司,因此具體做法與格羅方德應該是相似的,都是在20nm后端工藝上采用14nm的FinFET晶體管結構。唯一讓業界生疑的是它的FinFET工藝是采用體硅材料,還是UT SOI片。

對于聯電來說最大的問題是速度,格羅方德將在2014年啟用14nm XM工藝(如果不出意外的話),而聯電之前曾公布過一個計劃即將在2014年下半年實現14nm的FinFET工藝。但是考慮到聯電在2014年時才會上馬28nm HKMG工藝,中間隔了一個20nm工藝,因此它的14nm FinFET工藝的推出時間可能生變。

14nm工藝是個壁壘,也是一個“坎”,能夠跨越的廠商已不會超過10家,其中有技術問題,可能更多的是經濟問題。因為14nm工藝研發與制造的費用太大,而市場缺乏足夠的需求來填補。但是在半導體業界中,目前各家代工商盡其所能互相爭艷,市場競爭最終只剩下勝利者。

14nm是個“坎”

尺寸縮小是推動產業進步的“靈舟妙藥”,每兩年尺寸縮小70%的魔咒至此沒有延緩的跡象,2011年是22nm工藝,到2013年工藝應該到14nm。眾所周知,尺寸縮小僅是一種手段,如果缺乏尺寸縮小而帶來的紅利,業界不會盲目跟進。依目前的態勢,業界已然有所爭議,有人認為由28nm向22nm過渡時成本可能反而上升,這或是產業過渡過程中的正常現象。

全球半導體業中還能繼續跟蹤14nm工藝節點者可能尚余不到10家,包括英特爾、三星,臺積電、格羅方得、聯電、東芝、海力士、美光等。顯然在半導體業中領軍尺寸縮小的企業是NAND閃存及CPU制造商及一批FPGA廠商。而如臺積電等代工制造商,由于從市場需求出發,通常工藝制程會落后一代。由此也并非表示代工模式一定會落后于IDM,因為市場經濟是需要權衡技術能力與成本的。近期也出現如FPGA的Altera跳過臺積電而直接尋求與英特爾合作開發14nm FPGA,反映市場的錯蹤復雜。

眾所周知,尺寸縮小僅是一種手段,如何繼續往下走,似乎業界把希望押寶在FinFET 3D工藝與EUV光刻上。從長遠來看,集成電路產業的發展總是在性能、成本和功耗三者之間做平衡,由市場做出最后的選擇。應在保持性能的前提下,盡可能地降低成本,同時在保持性能與成本的前提下應該盡可能地降低功耗。

市場調研機構Gartner的分析師Dean Freeman日前表示,目前半導體業界所面臨的情況與上世紀80年代的情形非常相似,當時業界為了擺脫面臨的發展瓶頸,開始逐步采用CMOS技術來制造內存和邏輯芯片,從而開創了半導體業界的新紀元。而目前采用FinFET的3D工藝會否產生同樣的光環,業界值得期待。

14nm納米是個壁壘或者“坎”。盡管英特爾至今并沒有疑慮,仍堅挺采用193nm浸液式光刻加上兩次圖形曝光等輔助技術,將于2013年底時會推出14nm的測試芯片,并于2014年開始量產。然而在業界似乎已產生分歧,如臺積電從20nm之后的下一個工藝節點設定為16nm。

對于22nm/16nm級別的工藝制程,業界認為有多種晶體管結構可供選擇,包括III-V族溝道技術、體硅技術、FinFET立體晶體管技術、FD-SOI全耗盡型平面晶體管技術以及多柵立體晶體管技術等。但是依目前的分析來看,自14nm(包括14nm)之后,采用FinFET 3D結構工藝或將成為主流技術。

在現階段尚有兩種技術在互相爭艷:一種是如英特爾表示會在22nm制程中開始采用FinFET結構的三柵晶體管技術。另一種是如IBM、意法半導體等公司表示考慮在22nm制程節點時采用FD-SOI或者FD-UT SOI全耗盡技術。IBM公司曾經在前兩年展示了一種基于超薄的FD-UT SOI工藝。此種工藝技術的優點是仍然基于傳統的平面型晶體管結構,不過這種工藝的SOI的硅層厚度非常薄,在5nm~6nm之間,這樣便于形成全耗盡(FD)結構,能夠顯著減小短溝道效應(SCE)的影響。

盡管英特爾與IBM雙方采用的工藝技術路線不盡相同,然而市場經濟是公平的,雙方都會各展所長,根據市場需求做出權衡。

電子發燒友App

電子發燒友App

評論