WLCSP(Wafer Level Chip Scale Packaging,晶圓級封裝)的設計意圖是降低芯片制造成本,實現引腳數量少且性能出色的芯片。晶圓級封裝方案是直接將裸片直接焊接在主板上。本文旨在于介紹這種新封裝技術的特異性,探討最常見的熱機械失效問題,并提出相應的控制方案和改進方法。

晶圓級封裝技術雖然有優勢,但是存在特殊的熱機械失效問題。很多實驗研究發現,鈍化層或底層破裂、濕氣滲透和/或裸片邊緣離層是晶圓級封裝常見的熱機械失效模式。此外,裸片邊緣是一個特別敏感的區域,我們必須給予更多的關注。事實上,扇入型封裝裸片是暴露于空氣中的(裸片周圍沒有模壓復合物覆蓋),容易被化學物質污染或發生破裂現象。所涉及的原因很多,例如晶圓切割工序未經優化,密封環結構缺陷(密封環是指裸片四周的金屬花紋,起到機械和化學防護作用)。此外,由于焊球非常靠近鈍化層,焊球工序與線路后端棧可能會相互影響。

本文采用FEM(Finite Element Method,有限元法)方法分析應力,重點放在扇入型封裝上。我們給出了典型的應力區域。為降低機械失效的風險,我們還簡要介紹了晶圓級封裝的特異性。在描述完機械失效后,我們還對裸片和鈍化邊緣進行了全面的分析。分析結果顯示,鈍化邊緣產生最大應力,這對沉積策略(直接或錐體沉積方法)和邊緣位置提出了要求。此外,研究結果還顯示,必須降低殘余應力,并提高BEoL(線路后端)的鈍化層厚度。

1. 前言和背景

晶圓級封裝的設計意圖是降低芯片制造成本,實現引腳數量少且性能出色的芯片。晶圓級封裝方案是直接將裸片直接焊接在主板上。雙層電介質、RDL(ReDistribution Layer, 重新布線層)、UBM (可焊接薄層,用于焊球底部金屬化)和焊球都位于標準BEoL棧之上。因此,這些層級擴展了傳統晶片制程(多層沉積薄膜配合光刻工藝)范圍。晶圓級封裝的焊球工藝與倒裝片封裝非常相似。

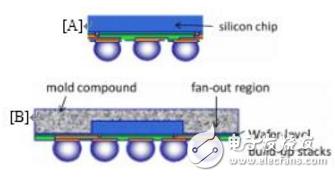

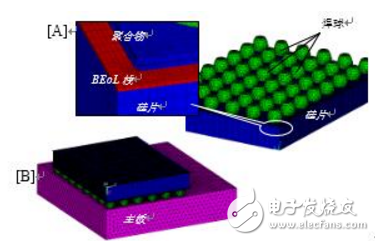

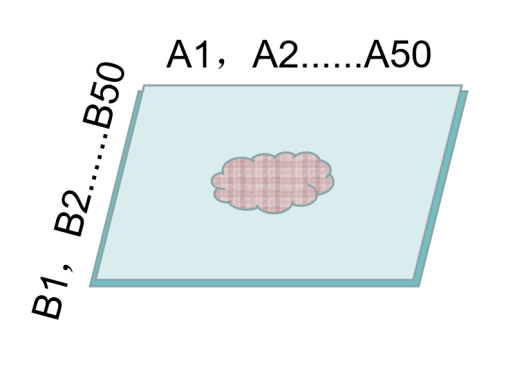

圖1: [A]扇入型封裝(晶圓級封裝)和[B]扇出封裝(封裝大小取決于裸片邊緣與裝配棧層的間隙)

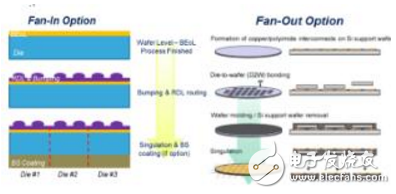

晶圓級封裝主要分為扇入型封裝和扇出型封裝(圖1)兩種。扇入型封裝是在晶圓片未切割前完成封裝工序,即先封裝后切割。因此,裸片封裝后與裸片本身的尺寸相同(圖2 [A])。扇出型封裝是先在人造模壓晶圓片上重構每顆裸片,“新”晶圓片是加工RDL布線層的基板,然后按照普通扇入型晶圓級封裝后工序,完成最后的封裝流程(圖2 [B]) [1-2-3-4-5]。

圖2:扇入和扇出型封裝流程

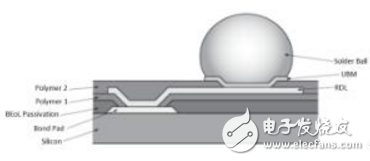

這里需要說明的是,為提高晶圓級封裝的可靠性,目前存在多種焊球裝配工藝,其中包括氮化物層上焊球[6]、聚合物層上焊球[7-8]、銅柱晶圓級封裝等等。本文重點討論在RDL層/聚合物層上用UBM層裝配焊球的方法(圖3)。

圖3:采用聚合物方案裝配UBM焊球

下一章重點介紹晶圓級封裝特有的熱機械失效現象。

2. 晶圓級封裝集成技術引起的熱機械問題

本文特別分析了發生在BEoL層遠端(Far-BEoL)和BEoL層的熱失效問題。焊球疲勞等與裸片封裝相關的失效模式不在本文討論范圍,想了解更信息,請查閱相關資料,例如本文后面的文獻[9]。我們先用 BEoL層大面積離層實驗圖解釋裸片邊緣敏感性問題,然后討論焊球附近區域是BEoL遠端層破裂的關鍵位置。

- 裸片邊緣

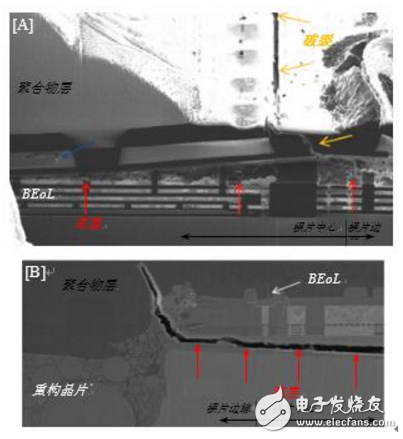

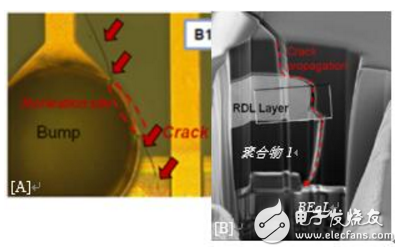

扇入型標準封裝裸片是直接暴露于空氣中(裸片周圍無模壓復合物),人們擔心這種封裝非常容易受到外部風險的影響。優化晶片切割工藝是降低失效風險的首要措施。為防止破裂在封裝工序和/或可靠性測試過程中曼延,必須控制切割工序在裸片邊緣產生的裂縫(圖4 [A])。此外,這種封裝技術的聚合物層末端靠近裸片邊緣,因為熱膨脹系數(CTE)失匹,這個區域會出現附加的殘余應力。

為預防這些問題發生,最新技術提出有側壁的扇入型封裝解決方案。具體做法是,采用與扇出型封裝相同的制程,給裸片加一保護層(幾十微米厚),將其完全封閉起來,封裝大小不變,只是增加了一個機械保護罩。

圖4:在BEoL內部的裸片邊緣離層;[A]扇入型封裝[B]扇出型封裝

樹脂、聚合物層和裸片邊緣相互作用,致使扇出型封裝的失效風險增加(圖4 [B])。

在這種情況下,密封環結構是一個有效的壓制應力的方法。作為BEoL層的一部分,密封環是圍繞在裸片四周的金屬圖案,具有防護作用,避免化學污染和裂縫曼延,然而這個結構不足以預防所有的失效問題,所以,必須從以下兩方面進行優化:

- 焊球和鈍化層下面

晶圓級封裝的焊球可以裝配在BEoL層上面。鈍化層、UBM層和焊球組件具有不同的熱膨脹系數,這會在聚合物層上產生應力,在某些極端情況下,甚至還會導致聚合物層破裂,并有可能最終曼延到BEoL棧。BEoL的最上層是鈍化層,是由氧化物層和氮化物層組成,前者是化學污染保護層,后者則用于預防機械應力。如果鈍化層受損,裸片就會受到各種形式的污染,導致電氣失效。因此,必須精心設計BEoL遠端層(RDL、焊球和聚合物)。RDL層的密度及其布線需要分布均勻。聚合物及其沉積方法的選擇對于器件的可靠性也很重要。圖5描述了某些典型缺陷。

圖5:[A]焊球靠近鈍化層而引起聚合物層破裂的頂視圖[B]在整個棧內出現破裂的BEoL遠端層和BEoL層的橫截面

解決這些問題需要我們深入了解相關結構和專用的優化方法。

3. 有限元法數值分析

本文重點介紹扇入型封裝配置。需要說明地是,某些分析結果同樣適用于扇出型封裝解決方案(例如,焊球附近結構)。

數值模型

我們使用Ansys的商用軟件進行了有限元法分析。第一步是創建一個3D封裝模型,以了解WLP封裝的應力分布區域。我們探討了焊球附近和裸片邊緣附件的應力分布情況。出于對稱性考慮,只描述封裝的四分之一(圖6)。

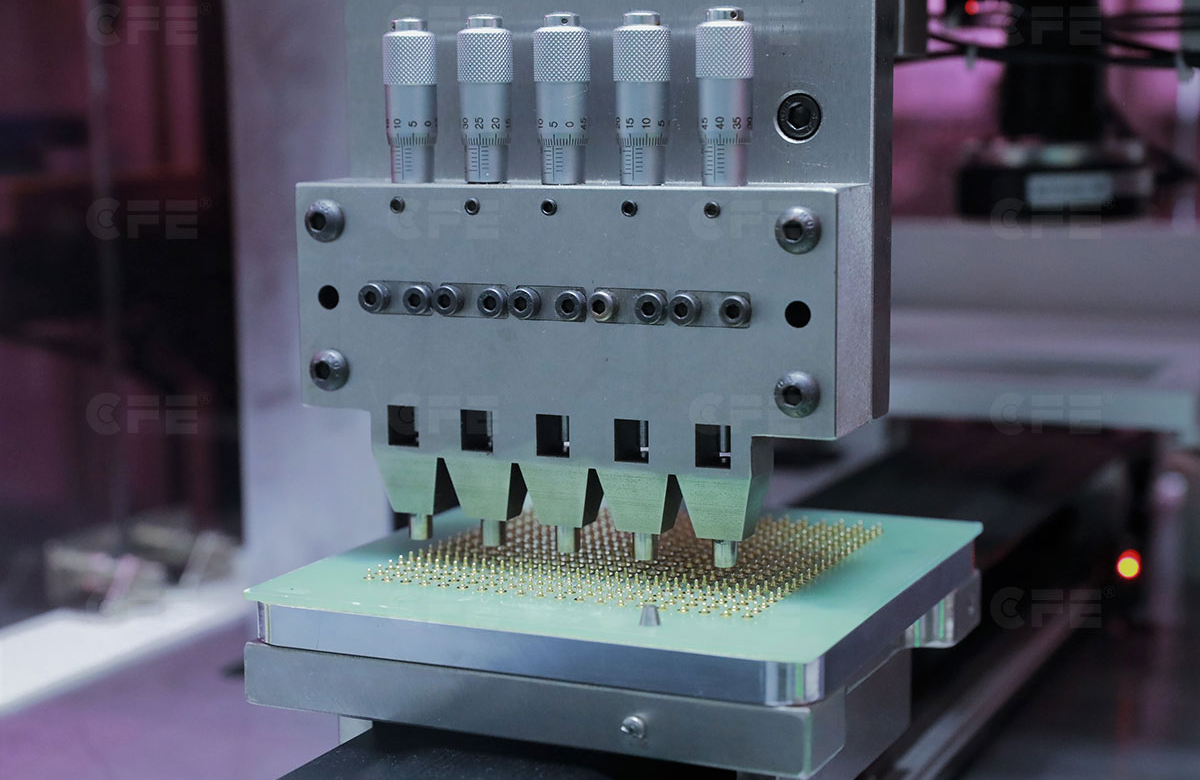

圖6:有限元法3D扇入型封裝模型 [A] 獨立封裝 [B] 組裝好的封裝

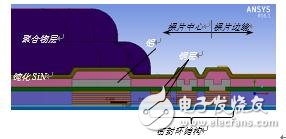

第二步是簡化BEoL層和聚合物層的建模,用一個20D模型進一步探討各層之間的相互作用(圖7)。這個棧包括四個頂層共行覆膜的金屬層和一個標準的密封環結構。為避免數值錯誤,所有配置均保持網格不變,并根據結果分析材料性質。

圖7:有限元法2D模型包括標準密封環和聚合物層末端

我們對兩個模型都施加了225°C至25°C的熱負載,模擬回流焊工序,并做了一個線彈性分析。

我們可以考慮獨立封裝(圖6 [A])和安裝在主板上的封裝(圖6 [B]) 兩種封裝工藝。本文主要討論前者,讓讀者初步了解WLCSP封裝的特異性。

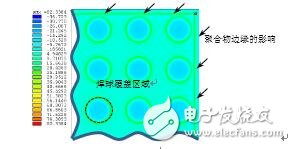

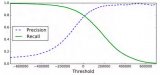

BEoL層應力如圖8所示。在這樣一個配置中,因為焊球和外圍器件的熱膨脹系數失匹,每個焊接區都會發生類似的應力問題。此外,在裸片外圍可以看到聚合物層邊緣的影響(見圖8中的箭頭)。因此,我們已開始懷疑聚合物、焊球和裸片邊緣的相互作用。需要指出的是,在這個層面,應力的產生唯一原因是本地的熱膨脹失匹,而與封裝尺寸大小無關。

圖8:BEoL區的S1 應力分量(MPa) - 獨立配置(頂視圖 – 重點分析封裝角部)

一旦組裝到主板上后,應力區域特性接近在標準倒裝片配置上觀察到的應力區域[10]。在最外層焊球區域觀察到應力最大值,因為最外層焊球到中性點(DNP)(即封裝中心)的距離最遠(圖9)。我們還觀察到,焊球下面的應力分布受焊球至封裝中心的相對位置的影響。因此,壓縮力和拉伸力區域方向隨焊球位置不同而變化。

圖9:BEoL區的SZ 應力分量(MPa) - 組裝到主板上的封裝 (頂視圖)

與獨立封裝相比,已焊接的焊球使焊盤受到更大的應力。不過,無論封裝尺寸多大,裸片和聚會物邊緣受到的應力都會保持不變。

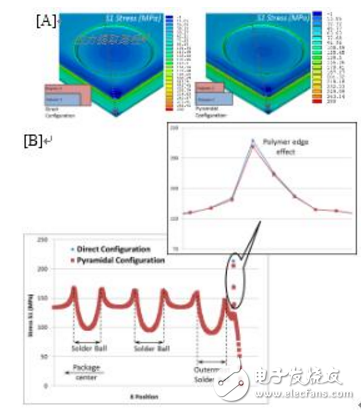

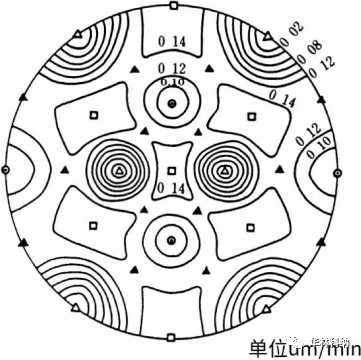

聚合物層

聚合物邊緣可選用兩種設計策略,錐體或直接沉積方法,具體選用哪一種方法,取決于第二層聚合物止于第一層薄膜之前還是之后。我們從機械學角度評測兩個配置,在BEoL區域內,沿裸片對角線提取應力值(圖10)。因為關注點放在了聚合物邊緣,所以圖中只給出了封裝的角部受力情況。如前文所述,在BEoL區能夠觀察到焊球的影響(見圖中的反復出現的圖形)。此外,正如我們所預想的,在聚合物邊緣發現了應力最大值,不過,應力的影響只限于這個區域。有限元分析顯示,與錐體沉積法相比,直接沉積法的應力更高,這是因為前者邊緣處聚合物厚度較大。兩種沉積方法導致厚度相差大約5% (圖10 (B))。

圖10:[A] 直接配置和錐體配置的BEoL層和聚合物層應力分布圖[B] BEoL棧周圍應力變化(見應力提取通道圖[A]上的灰箭頭) (獨立封裝配置)

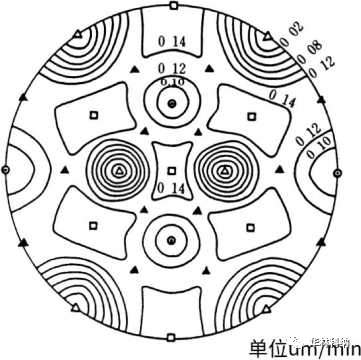

在決定了邊緣設計方法后,我們需要確定在BEoL棧上發生較低應力的準確位置。為此,我們測試了各種位置:平坦區(圖11 #1, #4)、密封環(圖11 #6)上方、鈍化拓撲底部不同位置(圖11 #2 #3 #5)。

圖11:有聚合物的配置與無聚合物的配置之間的應力變化。在SiN鈍化層內提取拉伸應力Sy。不同配置間的應力差異主要出現在聚合物邊緣。

鑒于聚合物末端在BEoL棧上產生拉伸性負載,確定選項#6為首選。因此,密封環的‘錨定’特性可限制其潛在的不利影響。為辨別結構差異,關注點放在鈍化層應力上。

不出所料,發現兩個大類:第一類(#2, #3 & #5)是聚合物層末端靠近一個幾何奇點,引發最大應力;第二類(#1, #4 & #6)是聚合物層末端在一個平坦面上,這里觀察到最小應力。提案#6(即密封圈上方)的改進作用并不明顯,需要說明地是,這可能是所用分析標準造成的,本文只分析了SiN層的完整性,BEoL中間層的離層風險并未視為一種失效模式。基于這些結果和過程可變因素,將邊緣置于較大的平坦區域是比較安全的,這對應配置#4。

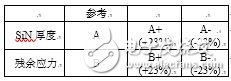

鈍化性質

聚合物層邊緣、暴露于空氣中的結構和焊盤的存在,讓WLCSP封裝的鈍化層成為一個重要區域。開發人員可以從厚度和殘余應力角度探討最佳設計。因為我們跟蹤的失效類型是機械失效,所以討論重點放在氮化物層的特性方面。為此,我們測試了不同厚度與殘余應力的相對變化,見表1.

表1.探討過的參數表

圖12:[A]SiN厚度的影響[B]SiN殘余應力的影響

應力是從聚合物層下面的SiN層提取的(圖12)。測試結果顯示,SiN越厚,應力越小。還應記住,如果厚度較大,真層拓撲可能會更平滑,奇點更少,因此,可降低失效風險。關于殘余應力影響,根據最初假定值,最終應力被遷移。因此,通過降低殘余應力,降低了最終應力狀態的數學值。不過,增加厚度方法不能隨意修改,還要記住對其它特性(例如,電氣、可靠性和熱變形)的影響。因此,必須找到一個折衷的辦法,考慮到所有的副作用。

4. 結論

本文概述了WLCSP晶圓級封裝的特異性,先簡要介紹了扇入和扇出型封裝特異性以及封裝流程;然后,描述了在制程工序和/或可靠性測試期間發生的不同的熱機械失效。裸片邊緣帶和焊球四周是高度敏感區域,發生過很多失效問題。為更深入地了解所涉及的結構,本文采用有限元法分析了WLCSP封裝失效問題。首先,建立一個3D封裝模型,初步了解扇入型封裝的熱機械特性。研究發現,焊球和聚合物邊緣是影響可靠性的重要位置。然后,用一個2D模型深入分析聚合物邊緣的影響,優化BEoL層。實驗發現,終止在平坦區域的錐體沉積法可降低在BEoL鈍化層發生的應力。最后,我們研究了SiN厚度及殘余應力的影響,并建議提高SiN層厚度,以降低殘余應力。

本文能夠讓讀者朋友更好地了解WLCSP封裝在機械性能方面的特異性。通過介紹一組與有限元法結果相關的典型失效,我們概括了主要有效參數和可靠性改進建議。

電子發燒友App

電子發燒友App

評論