1. 印制電路板的熱設計

由于印制電路板基材耐溫能力和導熱系數都比較低,銅箔的抗剝離強度隨工作溫度的升高而下降。

印制電路板的工作溫度一般不能超過85℃。主制板 結構設計時,其散熱主要有以下幾種方法: 均勻分布熱負載、元器件裝散熱器,在印制板與元 器件之間設置帶狀導熱條、局部或全局強迫風冷。

2.印制電路板的減振緩沖設計

印制電路板是電子產品中電路元件和器件的支撐件,它提供電路元件和器件之間的電氣連接。為提高印制板的抗振、抗沖擊性能,板 上的負荷應合理分布以免產生過大的應力。對 大而重的元件(重量超過15g或體積超過27cm3) 盡可能布置在靠近固定端,并降低其重心或加 金屬結構件固定。

3. 印制電路板的抗電磁干擾設計

為使印制板上的元器件的相互影響和干 擾最小,高頻電路和低頻電路、高電位與低電位電路的元器件不能靠得太近。輸入和輸出元件應盡量遠離,盡可能縮短高頻元器件之間的連線,設法減少它們的分布參數和相互間的電磁干擾。

隨著高密度精細線寬/間距的發展, 導線與導線間距愈來愈小,使得導線與導 線之間的耦合和干擾作用將會帶來雜散信 號或錯誤信號,俗稱為串擾或噪音。這種 耦合作用可分為電容性耦合和電感性耦合 作用。這些耦合作用所帶來的雜散信號, 應通過設計或隔離辦法來減少或消除:

(1)采用信號線與地線交錯排列或地線(層) 采用雙信號帶狀線時,相鄰的兩層信號

(2)包圍信號線,以達到良好的隔離作用。 線不宜平行布設,應互相垂直、斜交,以減少 分布電容產生,防止信號耦合。同時不宜直角 或銳角走線,應以圓角走弧線與斜線,盡量降 低可能發生的干擾。

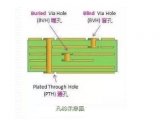

(3)減少信號線的長度。目前在保持高密度走線下,縮短信號傳輸線的最有效的方法是采 用多層板結構。

(4)應把最高頻信號或最高速數字化信號組件盡量接近印制電路板連接邊的輸入輸出 (I/O) 處,使它們的傳輸線走線最短。

(5) 對高頻信號和高速數字化信號的組件的引腳,應采用有BGA ( Ball GridArray球柵陣 列) 類型結構而盡量不采用密集的QFP(方形 扁平封裝) 形式。

4.印制電路板的板面設計

元器件應按電原理圖順序成直線排列,

力求緊湊以縮短印制導線長度,并得到均勻 的組裝密度。在保證電性能要求的前提下, 元器件應平行或垂直于板面,并和主要板邊 平行或垂直。在板面上分布均勻整齊。

4.1.1印制電路板上的元器件布線的一般原則

1.電源線設計

根據印制電路板電流的大小,盡量加粗電源線寬度,減少環路電阻,同時使電源線、地線的走向和數據傳遞的方向一致,這樣有助于增強抗噪聲能力。

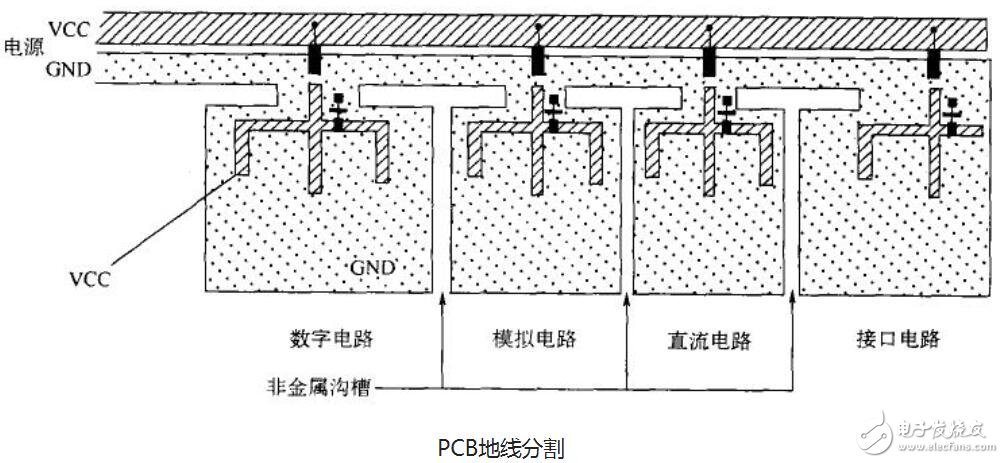

2.地線設計

(1) 公共地線應布置在板的最邊緣,便于印制板 安裝在機架上

(2) 數字地與模擬地應盡量分開

(3)印制板上每級電路的地線一般應自成封閉回路,以保證每級電路的地電流主要在本級地回路中流通,減小級間地電流耦合。

3.信號線設計

(1) 低頻導線靠近印制板邊布置將電源、濾波、控制等低頻和直流導線放在印制板的邊緣。高頻 線路放在板面的中間,可以減小高頻導線對地線 和機殼的分電容,也便于板上的地線和機架相連。

(2)高電位導線和低電位導線應盡量遠離最好的布線是使相鄰的導線間的電位差最小。

(3)避免長距離平行走線印制電路板上的布線應短而直。必要時可以采用跨接線。

(4) 印制電路板上同時安裝模擬電路和數字電路此時宜將這兩種電路的地線系統完全分開,它們的供電系統也要完全分開。

(5)采用恰當的接插形式 如用接插件、插接端和導線引出等幾種形式。

4.1.2 印制導線的尺寸和圖形

當元器件結構布局和布線方案確定后,就要具體地設計繪制印制導線的圖形。

1.印制導線的寬度

覆銅箔板銅箔的厚度一般為0.02mm~0.05mm。印制導線的最小寬度取決于導線的載 流量和允許溫升。印制板的工作溫度不能超過 85℃,導線長期受熱后,銅箔會因粘貼強度差而脫落。

2.印制導線的間距

導線的最小間距主要由最惡劣情況下的導線間絕緣電阻和擊穿電壓決定。一般導線間距等于導線寬度,但不小于1 mm。對于微型設備,不小于0.4 mm。表面貼裝板的間距0.12 ~0.2mm, 甚至0.08mm。具體設計時應考慮下述三個因素:

(1)低頻低壓電路的導線間距取決于焊接工藝。采用自動化焊接時間距要大些, 手工操作時宜小些。

(2)高壓電路的導線間距取決于工作電壓和基板的抗電強度。

(3)高頻電路主要考慮分布電容對信號的影響。

3.印制導線的圖形

元器件在印制板上有兩種排列方式:不規則排 列、規則排列(如圖4.7所示)。 不規則排列適用于高頻電路,它可以減少印 制導線的長度和分布參數,但不利于自動插裝。 規則(坐標格)排列,排列整齊,自動插裝效率 高,但引線可能較長。同一印制板上的導線的寬 度宜一致,地線可適當加寬。

4.焊盤

大面積銅箔時,焊盤中心孔要比器件引線直徑稍大一些,但焊盤太大易形成虛焊。一般 焊盤外徑D》(d+1.3)mm,其中d為引線插孔直 徑。對高密度的數字電路,焊盤最小直徑可取 Dmin =(d +1.0)㎜。

(1)印制板設計步驟和方法 已知印制電路板板面需要容納的電路,

(2)設計印制板應具備的條件 以及該電路內各種元器件的型號、規格和主要 尺寸。

(3) 明確各元器件和導線在布局、布線時的 確定印制板在整機(或分機)中的位置及 特殊要求。 其連接形式。

5. 印制板的設計步驟和方法

(1) 選定印制板的材料、板厚和板面尺寸選擇印制板材料必須考慮到基材的電氣和機械性能,還要考慮價格和成本。 剛性基材可選擇酚醛紙質層壓板、環氧紙質層壓板、環氧玻璃布層壓板、聚四氟乙烯玻璃布層壓板。前兩種板材適 用于一般要求不高的電子設備中;環氧玻璃布 層壓板適用于工作溫度較高,工作頻率較高的 電子設備。

印制板厚由板面尺寸大小和所安裝元件的重量決定。板厚已標準化,其尺寸有0.2、0 . 5、 0. 7、 0. 8、 1. 5、 1. 6、 2. 4、 3.2、6.4 mm等多種。剛性板厚一般1.5 mm。大電流板厚2~3 mm。小家電板厚約0.5mm。印制板的最佳形狀為矩形,長寬比為3:2或4:3。將幾塊小的印制板(矩形的或異形的)拼成一個大矩形,待裝配、焊接后再沿工藝孔裁 開,可降低生產成本。

(2)設計印制電路板坐標尺寸圖 根據電原理圖并考慮元器件外形尺寸和布局布線要求,逐級從輸入到輸出的順序,用印有1 mm或 2.5 mm方格的坐標格圖紙繪制電路板坐標尺寸圖。 首先選出典型元器件作為布局的基本單元。典型元 器件是板面上要安裝的全部元件中在幾何尺寸上具 有代表性的元器件(如圖4.10所示),然后再估計其 他元器件尺寸相當于典型元器件的倍數。

(3) 根據電原理圖繪制排版連線圖 排版連線圖是用簡單線條表示印制導 線的走向和元件器件的連接。在排版連線 圖中應盡量避免導線的交叉,但可在元件 處交叉,因元件跨距處可以通過印制線排版連線圖,按元器件大 小比例,在方格紙上繪出排版設計草圖(一 般選2:1或4:1)。

電子發燒友App

電子發燒友App

評論