因此,線束的檢測(cè)顯得至關(guān)重要:不僅能提供可信度高的分析報(bào)告,避免審廠的行程成本;還能為各種端子壓接不良提供解決方案。

剖面分析是一種更準(zhǔn)確,更全面的檢測(cè)方法,最初主要應(yīng)用于汽車線束壓接質(zhì)量的檢測(cè)。

隨著端子壓接質(zhì)量要求的不斷提高,越來越多的,不同領(lǐng)域的客戶都采用了剖面檢測(cè),這已成為了一種趨勢(shì)。

剖面分析

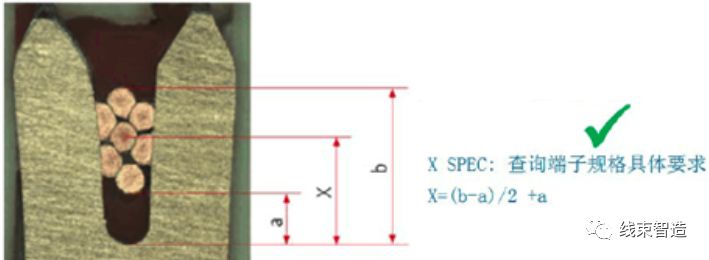

端子剖面圖作為高級(jí)分析方法可進(jìn)一步鑒定壓接狀況。端子剖面圖應(yīng)被用作與將來所做截面進(jìn)行比較的參考圖。該參考圖制作時(shí)應(yīng)使用新的工具進(jìn)行壓接,以避免損傷的工具提供不正確的參考圖。

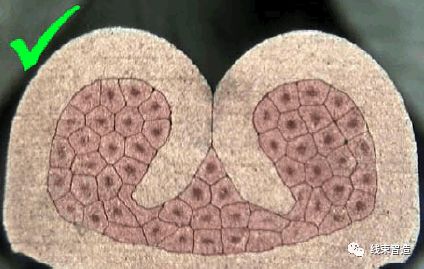

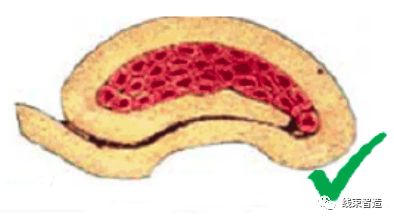

01 端子鉚壓切片標(biāo)準(zhǔn)截面

02 實(shí)操圖對(duì)比分析&不良原因&解決方案 ? 01

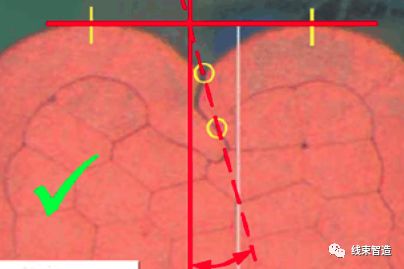

剖面圖分析

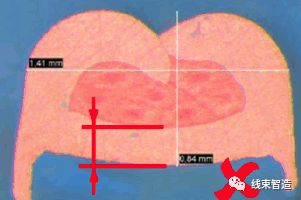

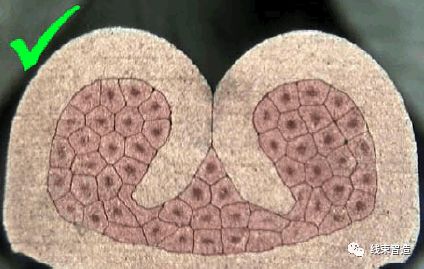

壓接翼搭接長(zhǎng)度符合要求,壓接翼有相互接觸與支撐,支撐長(zhǎng)度大于1/2料厚,如左圖,OK。

壓接翼搭接長(zhǎng)度不夠,如右圖,NG。

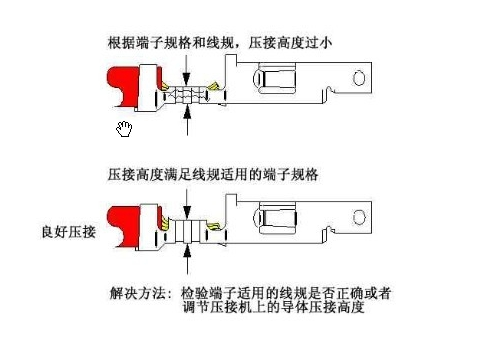

壓接不良原因分析

原因:壓接翼未鎖緊①端子壓接面積太小(線芯太大);②錯(cuò)誤的壓接模。

解決方案

解決:用更大壓接面積的端子或者使用OD更小的線芯。

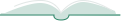

02

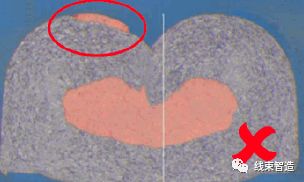

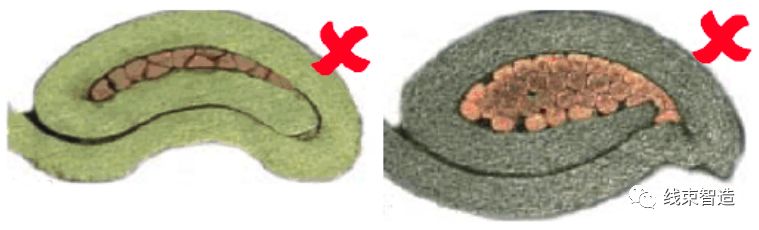

剖面圖分析

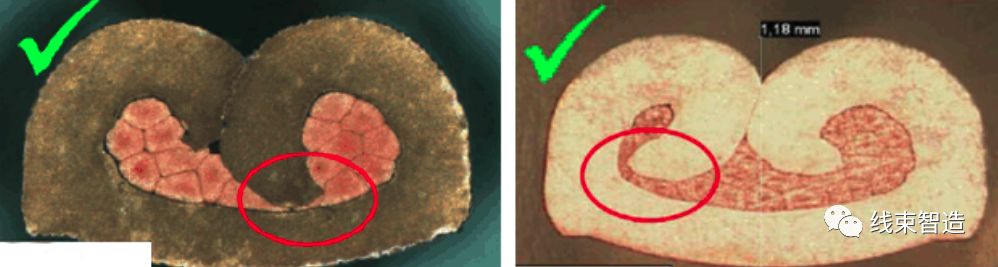

壓接翼內(nèi)所有導(dǎo)體都有明顯變形,導(dǎo)體與包筒之間的縫隙是由于導(dǎo)體不規(guī)則的分布導(dǎo)致可接受,如左圖,OK。

導(dǎo)體無(wú)明顯變形,如右圖,NG。 解決方案

解決:檢查線的規(guī)格及線芯股數(shù),檢查壓接高度是否符合要求。

03

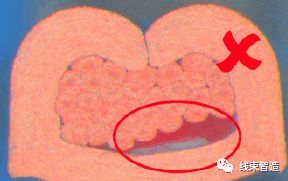

剖面圖分析

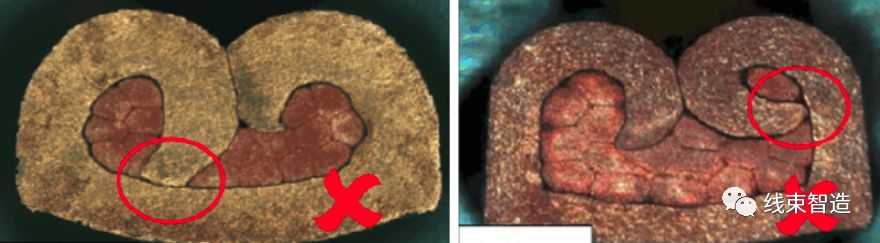

底部厚度小于3/4S,NG。

壓接不良原因分析 原因:過壓;包筒底部厚度小于75%S料厚,另外過壓導(dǎo)致底部明顯壓接毛刺。 解決方案 解決:調(diào)整壓接高度,包筒底部厚度至少大于75%S,毛刺高度要小于一個(gè)料厚。

04

剖面圖分析

壓接翼末端和包筒底部距離,未有觸到底部(如左圖)或未有觸到側(cè)壁(如右圖),OK。

壓接翼末端和包筒底部或內(nèi)側(cè)壁出自一個(gè)明顯的距離。

05

左圖·剖面圖分析

壓接翼末端觸到底部,NG。

左圖·壓接不良原因分析 原因:壓接翼碰到包筒底部。 左圖·解決方案 解決:①壓接高度可能過低,調(diào)整壓接高度;②檢查端子壓接翼是否對(duì)稱。 右圖·剖面圖分析

壓接翼末端觸到側(cè)壁,NG。

右圖·壓接不良原因分析 原因:壓接翼碰到包筒內(nèi)側(cè)壁。 右圖·解決方案 解決:①檢查壓接高度;②檢查端子壓接翼位置是否對(duì)稱。

06

剖面圖分析

一側(cè)的壓接翼未有包住導(dǎo)體,但內(nèi)部導(dǎo)體有明顯變形 ,壓接翼靠近內(nèi)側(cè)壁,一側(cè)的壓接翼未有包住導(dǎo)體,如左圖可接受,OK。

一側(cè)的壓接翼碰到內(nèi)側(cè)壁,包住的單根或者多根導(dǎo)體未有變形,如右圖,NG。

解決方案 解決:① 檢查端子壓接翼是否對(duì)稱;②確認(rèn)壓接高度;③確認(rèn)開線皮制程,確認(rèn)是否有導(dǎo)體被切斷。

07

剖面圖分析

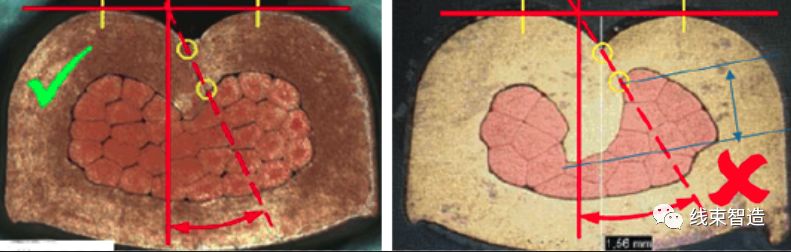

壓接翼支撐角度小于30°符合要求,如左圖,OK。

壓接翼支撐角度大于30°,如右圖,NG。

壓接不良原因分析 原因:支撐角度大于30°,并導(dǎo)致CFE壓接卷曲末端間距大于50%S料厚。 解決方案 解決:① 檢查壓接高度;②確認(rèn)壓接刀片是否磨損;③檢查端子壓接翼對(duì)稱性。

08

剖面圖分析

壓接翼切線不是一條直線時(shí),取兩支撐點(diǎn)的直線作為切線去計(jì)算支撐角度如下圖,OK。

09

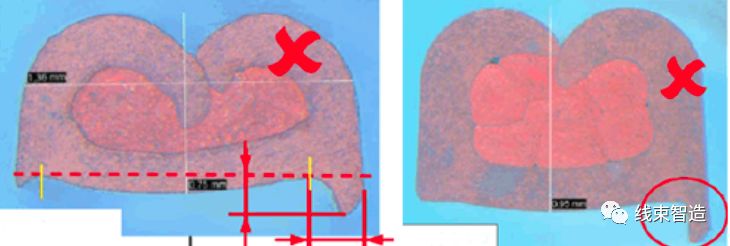

左圖·剖面圖分析

底部毛刺寬度大于0.5S,NG。

左圖·壓接不良原因分析 原因:要求毛刺高度小于1S,毛刺寬度小于0.5S。 左圖·解決方案 解決:如圖圓形的棱邊表明壓接底刀磨損導(dǎo)致毛刺產(chǎn)生,需檢查與更換壓接底刀。 右圖·剖面圖分析

底部毛刺高度大于1S,NG。

右圖·壓接不良原因分析 原因:要求毛刺高度小于1S,毛刺寬度小于0.5S。 右圖·解決方案 解決:①新的壓接模過壓,需要調(diào)成壓接高度;②上刀和下刀未對(duì)齊,偏移,需要調(diào)整壓接模。

10

剖面圖分析

上壓刀與底座碰撞產(chǎn)生凹痕,NG。

壓接不良原因分析 原因:壓刀和底刀碰撞而產(chǎn)生的壓接輪廓中的凹痕,底刀受損產(chǎn)生毛刺。 解決方案 解決:調(diào)整壓接模;檢查與更換壓接模。

11

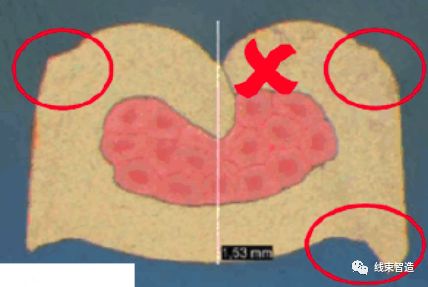

剖面圖分析

端子包筒內(nèi)壁產(chǎn)生裂紋,NG。

壓接不良原因分析 原因:包筒內(nèi)壁,外壁不允許有裂紋。 解決方案 解決:底刀受損導(dǎo)致裂紋;及時(shí)檢查與更換底刀。

12

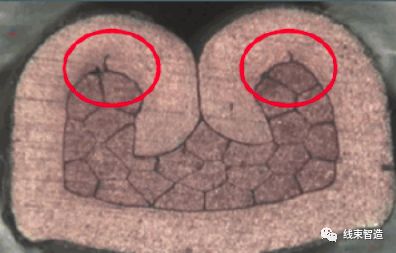

剖面圖分析

端子包筒上內(nèi)壁有明顯裂紋,NG;

若繼續(xù)研磨,裂紋消失,可接受。

解決方案 解決:切片位置靠近鋸齒槽,繼續(xù)研磨切面,正常情況裂紋會(huì)消失。若裂紋未消失應(yīng)檢查端子材質(zhì)及調(diào)整壓接模。

剖面分析

端子剖面圖作為高級(jí)分析方法可進(jìn)一步鑒定壓接狀況。端子剖面圖應(yīng)被用作與將來所做截面進(jìn)行比較的參考圖。該參考圖制作時(shí)應(yīng)使用新的工具進(jìn)行壓接,以避免損傷的工具提供不正確的參考圖。

01 端子鉚壓切片標(biāo)準(zhǔn)截面

02 實(shí)操圖對(duì)比分析&不良原因&解決方案 ? 01

剖面圖分析 導(dǎo)體跑出端子壓接翼包筒,NG。 解決方案

解決:①確認(rèn)導(dǎo)體刷型情況,是否導(dǎo)體分散;②確認(rèn)導(dǎo)線的定位。

02

剖面圖分析 絕緣層被壓入端子包筒,NG。 解決方案

解決:① 確認(rèn)開線皮長(zhǎng)度;②確認(rèn)壓機(jī)模定位。

03

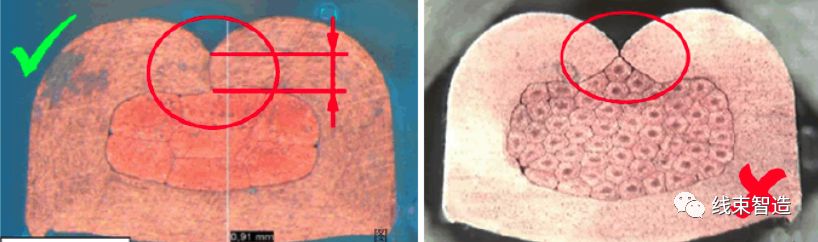

左圖·剖面圖分析

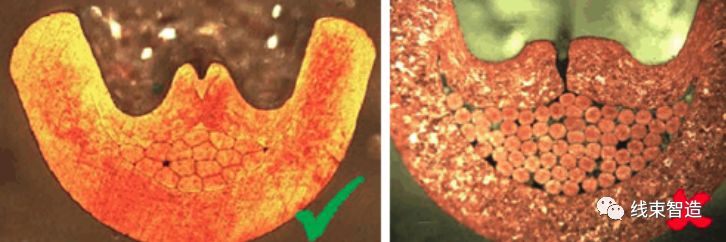

W型端子參考F型端子切面要求。端子包筒內(nèi)部導(dǎo)體明顯變形,OK。

右圖·剖面圖分析

W型端子內(nèi)部導(dǎo)體無(wú)變形,如上右圖,NG。

右圖·解決方案 解決:調(diào)整(降低)壓接高度或增加線芯股數(shù)。

04

剖面圖分析

旗型端子鉚壓切片截面要求參考F型端子,OK。

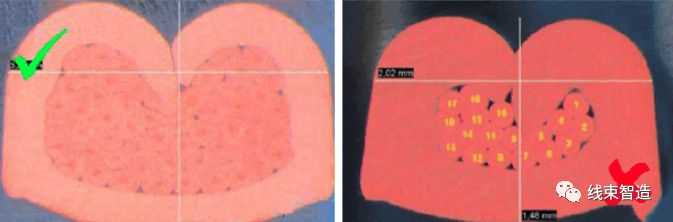

05

左圖·剖面圖分析

導(dǎo)體過壓,線芯容易斷裂。

左圖·解決方案 解決:調(diào)節(jié)壓接高度。 右圖·剖面圖分析

導(dǎo)體變形不明顯,NG。

右圖·解決方案 解決:調(diào)節(jié)壓接高度。

06

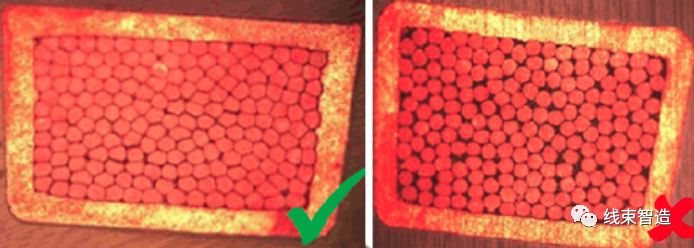

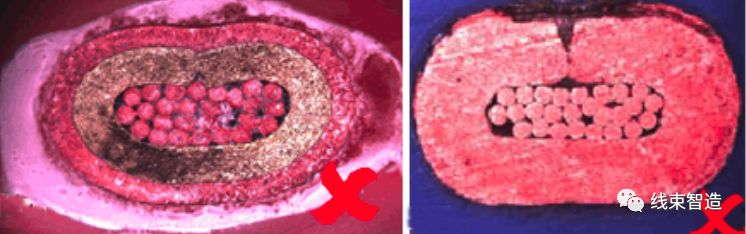

左圖·剖面圖分析

閉筒端子鉚壓切片截面要求,導(dǎo)體壓縮變形明顯,OK。

右圖·剖面圖分析

包筒內(nèi)部無(wú)明顯變形,且存在縫隙,NG。

右圖·解決方案 解決:調(diào)整(降低)壓接高度或增加線芯股數(shù)。

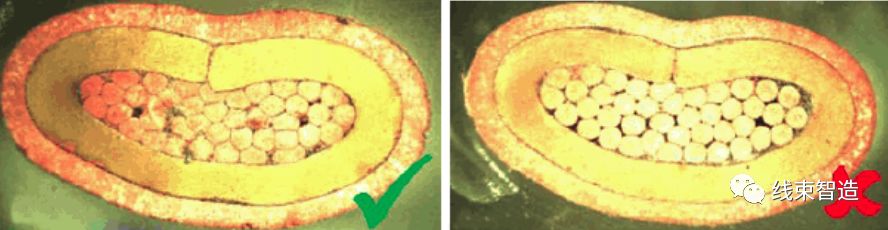

07

左圖·剖面圖分析

套筒端子鉚壓切片截面要求,OK。

右圖·剖面圖分析

端子包筒內(nèi)部導(dǎo)體無(wú)明顯變形,且存在明顯縫隙,NG。

右圖·解決方案 解決:調(diào)整壓接高度或增加線芯股數(shù)。

08

剖面圖分析

端子包筒內(nèi)部導(dǎo)體明顯變形,OK。

09

剖面圖分析

端子包筒內(nèi)部導(dǎo)體無(wú)明顯變形,且端子包筒與導(dǎo)體之間縫隙明顯,如下圖,NG。

解決方案 解決:調(diào)整(降低)壓接高度或增加線芯股數(shù)。

10

剖面圖分析

IDC端子切片截面要求(只適用于刺破式端子壓接)。

壓接不良原因分析 原因:壓刀和底刀碰撞而產(chǎn)生的壓接輪廓中的凹痕,底刀受損產(chǎn)生毛刺。 解決方案 解決:調(diào)整壓接模;檢查與更換壓接模。

11

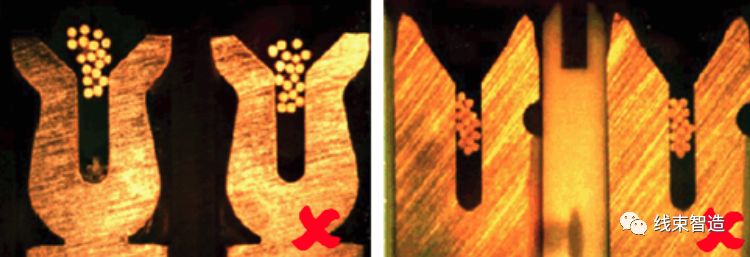

左圖·剖面圖分析

壓接位置錯(cuò)誤,NG。

左圖·解決方案 解決:調(diào)節(jié)壓接高度。 右圖·剖面圖分析

導(dǎo)體線徑與端子不匹配,端子過大或?qū)w直徑過小,NG。

右圖·解決方案 解決:更換更大線徑的線芯或者更換連接器端子。

12

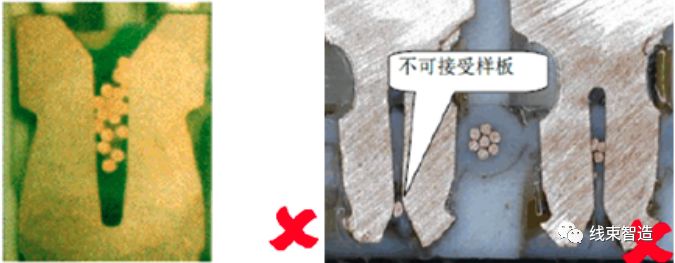

左圖·剖面圖分析

線芯松散,NG。

左圖·壓接不良原因分析 原因:線芯與IDC不符,壓接前,可能有剝離線芯絕緣皮導(dǎo)致線芯松散。 左圖·解決方案 解決:確認(rèn)壓接前線芯絕緣皮會(huì)否損傷。 右圖·剖面圖分析

導(dǎo)體切斷,NG。

右圖·壓接不良原因分析 原因:多根線芯被切斷壓接位置不對(duì)。 右圖·解決方案 解決:調(diào)整壓接參數(shù)或者更換線芯。 ?

編輯:黃飛

?

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論