隨著中國汽車工業的飛速發展,汽車從滿足最初的運輸功能,擴展到現在具有非常多的安全性、舒適性功能。隨著功能的增加,作為汽車關鍵部件的汽車連接器從以前一輛車使用幾十個發展到如今一輛車用幾百個連接器,一百多個品種。

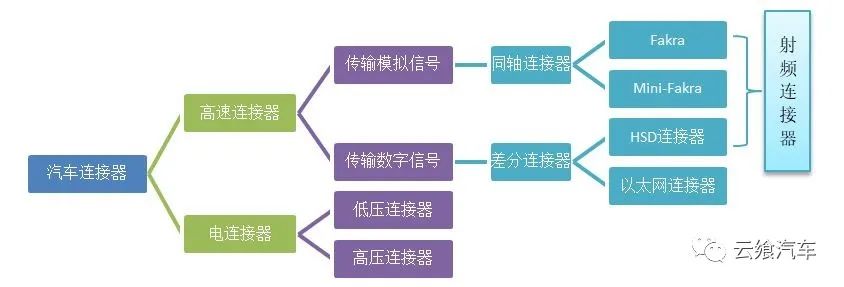

其種類可以從電氣設備功能、安裝位置、卡扣結構、外形規格型號、規格型號、輸出功率六個等級進行分類。?詳細情況如下:

按電器設備功能分:電子器件模塊(行車電腦)、大燈插座、溫度傳感器、中間電氣設備箱、中央空調汽車線束、音箱游戲娛樂

按安裝位置分:汽車制動系統、車載儀表板、汽車發動機系統軟件、安全管理系統

按卡扣結構:線對線、線對板、板對板、柔性線路板FPC、集成電路芯片(IC針型)

按規格型號分:矩形框、環環

按規格型號分:環形連接器(普通、同軸)、矩形框連接器(密封、非密封)

按輸出功率:低頻和高頻(以3MHz為界)

對于其他類型的汽車連接器,可以根據其主要用途、獨特的結構、安裝方式、獨特的特性等分為其他類別,但一般只是為了更好地突出某個特點和主要用途,基本的分類還是可以的 不超過上述分區標準。

從以前的6.3規格發展到現在的0.64規格。而這一百多種連接器分布在駕駛室、車身、車門、發動機艙、變速器等地方,因為不同地方連接器的使用溫度、振動等級的不同,對連接器的防護等級的要求不同,所以不同的使用環境對連接器的性能要求也不相同。

一、汽車連接器使用狀況分析

以國外與國內的兩款車型為例,分析連接器使用規格和廠商分布情況。

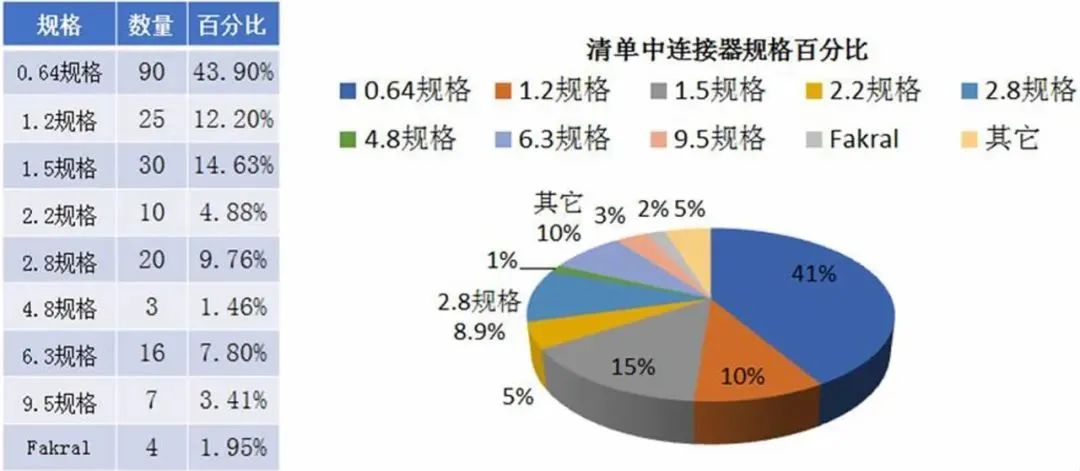

1) 國外某品牌汽車,連接器規格占比如圖1所示。

該車型共有連接器205套,其中0.64規格連接器開發90套,占總開發數量的43.9%;1.2規格開發25套,占總開發數量的12.2%;1.5規格的開發30套,占比14.63%;2.8規格開發20套,占比9.76%等。這些規格的連接器分別來自不同的品牌,分別為TE、THB、Molex、JAE、YAZAKI、APTIV、Bosch、SUM等。

圖1 國外某車型連接器規格占比清單

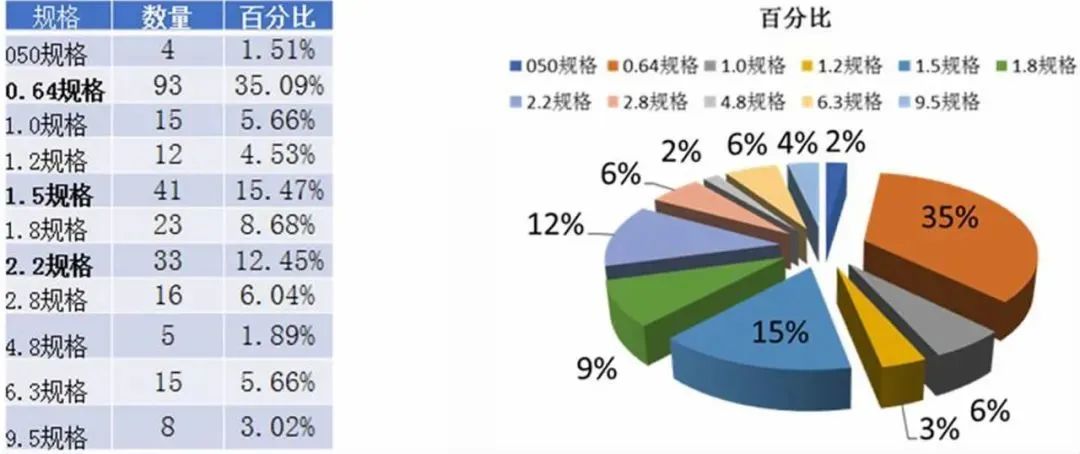

2) 國內某合資品牌汽車,連接器廠商占比如圖2所示。

圖2 國內某車型連接器規格占比清單

該車型共有連接器265套,其中0.64規格連接器開發93套,占總開發數量的35.09%;1.2規格開發12套,占總開發數量的4.53%;1.5規格的開發41套占比15.47%;1.8規格開發23套,占比8.68%;2.2規格開發33套,占比12.45%;2.8規格開發16套,占比6.04%等。

3) 從以上數據我們能夠判斷出,目前國內、國外車型上使用的連接器供應廠家超過10家,使用規格從0.5規格、0.64規格到9.5規格等超過8種規格。從數據分析來看,主機廠在對新車型進行連接器選型、開發過程中,不僅需要考慮挑選的連接器規格、使用位置、防護等級要求,同時還需要從不同廠家的不同產品中挑選一款最適合該車型、該功能的連接器。這就需要一個標準來支持、指導連接器廠家相應工程師去選擇性價比最優、最適合的功能連接器。

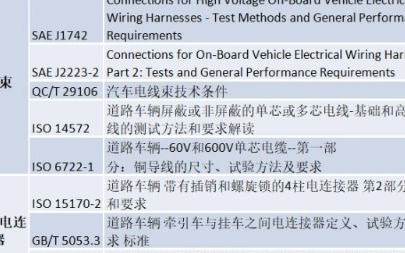

二、汽車連接器使用標準分析

2.1 目前汽車連接器標準分布

當前連接器標準非常多,從較早的國際標準ISO 8092、SAE標準USCAR-2,到目前中國最新修訂的行業標準QC/T-1067-2017 (替代QC/T-417)。同時很多的汽車企業也定義了屬于自己企業的連接器標準,如大眾公司的VW 75174、通用的GMW-3191、上汽集團的SMTC 3 862 001、吉利汽車的Q/JLY J7110195C等。因為標準非常多,同時不同標準之間有很多相似點,又包含一定的差異,為此本文重點從目前國際、國內通用性最廣的3個標準USCAR-2-6、QC/T-1067-2017、GMW 3191-2012來進行分析。

2.2 連接器標準對連接器使用環境的定義

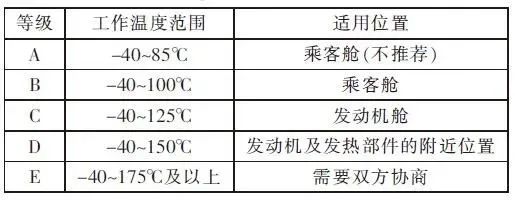

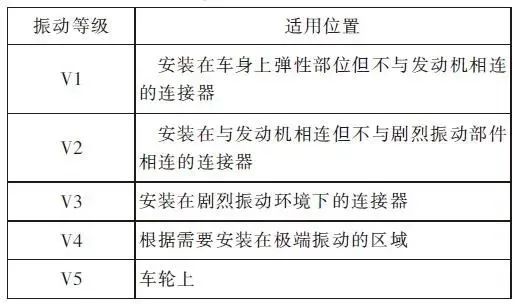

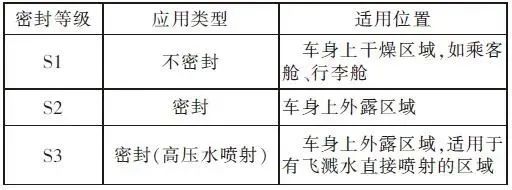

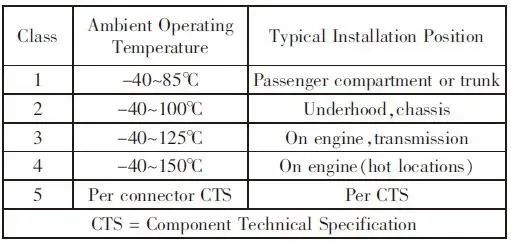

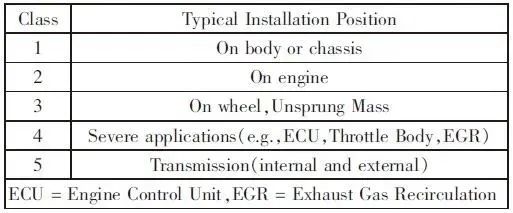

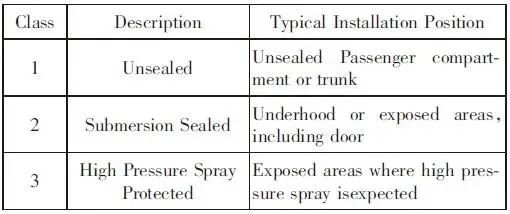

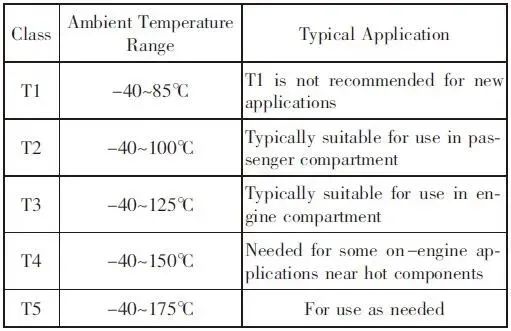

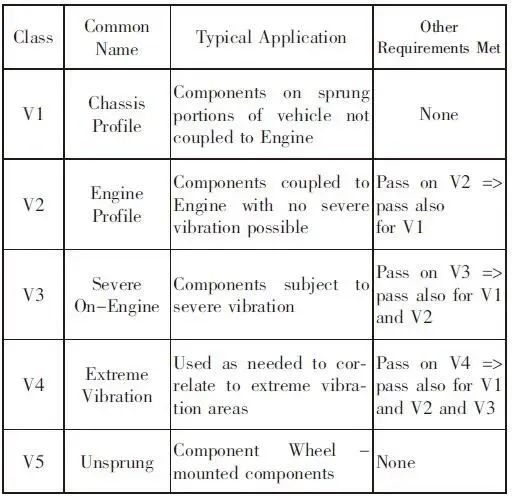

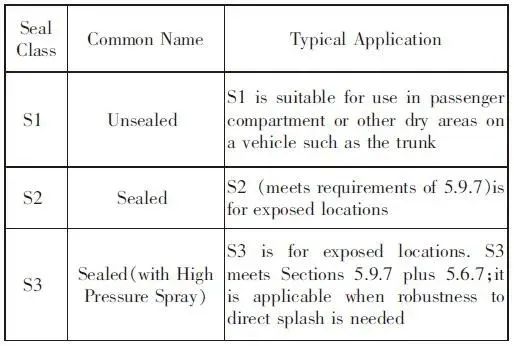

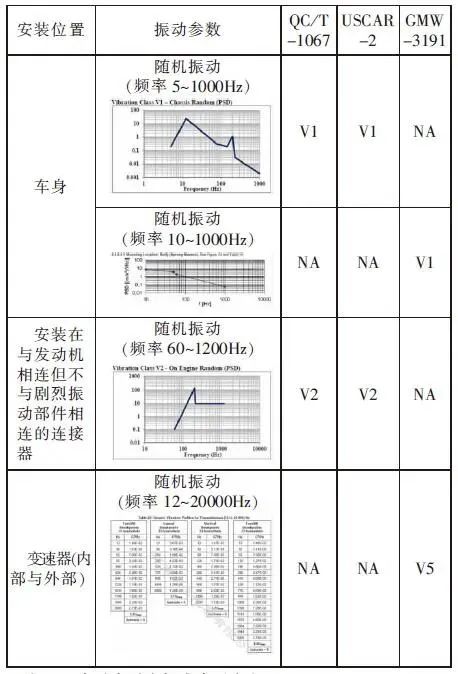

對于一款連接器,在研發之初都會在其規格書中定義出該連接器的使用環境溫度、載流能力、防護等級、抗振等級等規格參數,連接器選型工程師需要了解到不同的使用環境對連接器的不同要求,這一點在目前的使用標準中也有很詳細的定義。QC/T-1067的標準定義見表1~表3,GMW-3191的標準定義見表4~表6,USCAR-2的標準定義見表7~表9。

表1 QC/ T-1067溫度等級

表2 QC/ T-1067振動等級

注:彈性部位指車身上通過懸掛系統支撐的部位。彈性部位不包括輪胎、輪轂、制動盤(鼓)等部位。

表3 QC/ T-1067密封等級

表4 GMW-3191 Temperature Class

表5 GMW-3191 Vibration Class

表6 GMW-3191 Sealing Class

表7 USCAR-2 Temperature Classification

表8 USCAR-2 Vibration Classification

表9 USCAR-2 Sealing Classification

從以上標準的定義中,清晰了解到目前對連接器防護等級根據不同的使用位置三大標準的定義是一致的,分別定義了S1不密封區域、S2密封區域、S3高壓水噴射區域。

在溫度等級的定義中我們發現,三大標準根據連接器使用位置的不同,把使用溫度劃分為了5個等級;同時QC/T-1067與USCAR-2都明確提出不推薦選用溫度等級為-40~85℃的溫度等級,但是該溫度等級在GMW-3191中推薦在駕駛室位置安裝的連接器作為實驗用環境溫度使用。

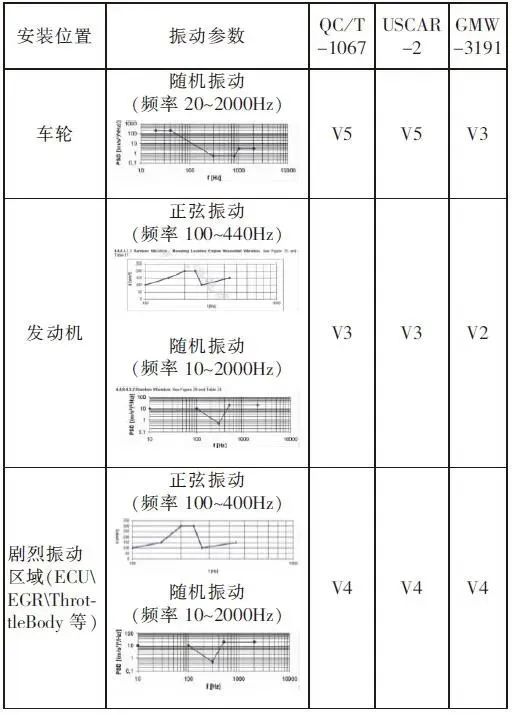

在振動等級的定義中,通過對比標準的詳細振動頻率、功率譜密度(PSD),得知在QC/T-1067與USCAR-2,其定義的振動等級V3V4V5分別與GMW-3191中的等級2/4/3對應并等同。

同時在GMW-3191中定義了變速器連接器振動等級及適用參數,這在USCAR-2、QC/T-1067中沒有定義,但是在USCAR-2、QC/T-1067中定義了安裝在與發動機相連但不與劇烈振動部件相連的連接器振動等級及適用參數,這個在GMW3191中沒有定義,見表10、表11。

表10 QC/ T-1067、USCAR-2、GMW-3191振動等級相同信息匯總

關于振動實驗,我們主要驗證的是連接器系統在模擬實際車載振動條件下的性能是否滿足要求,因為在振動或者振動沖擊情況下,會引起端子接觸面的鍍層磨損、正壓力衰減、支撐塑料材料的機械性能失效等,所以需要在振動實驗中連續監控接觸電阻并保證線路中接觸電阻超過7Ω(或者1Ω) 的時間不能超過1微秒。

通過以上不同標準對連接器使用環境的定義與分析,我們了解到在對某個功能進行連接器選型時,首先要了解到該功能的使用位置,根據使用位置判斷出需要適配的連接器耐受的溫度等級、振動等級、防護等級,并進行最佳選型。

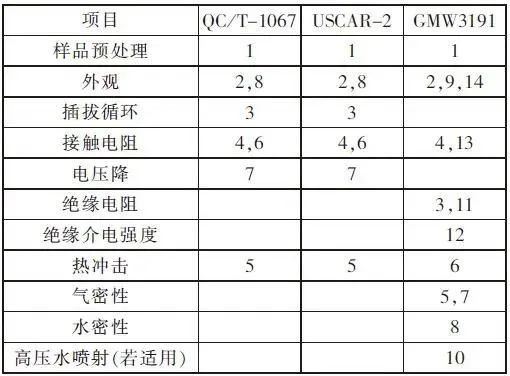

2.3 連接器標準對連接器機械性能的定義

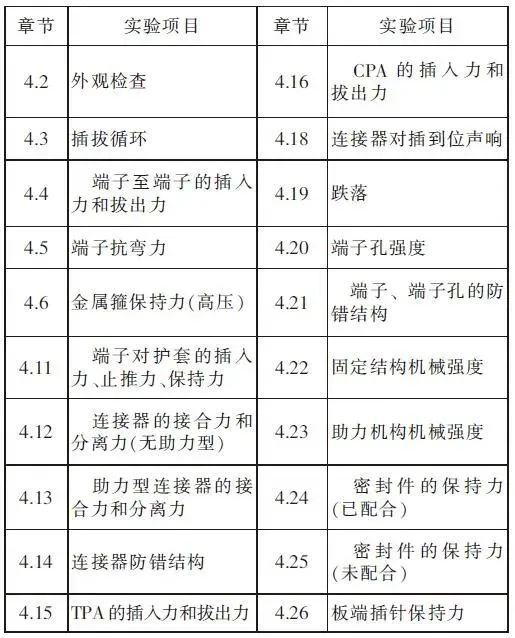

目前在USCAR-2定義了連接器機械性能18項、QC/T-1067定義了連接器機械性能20項、GMW-3191定義了連接器機械性能21項,分別如表12、表13、表14所示。

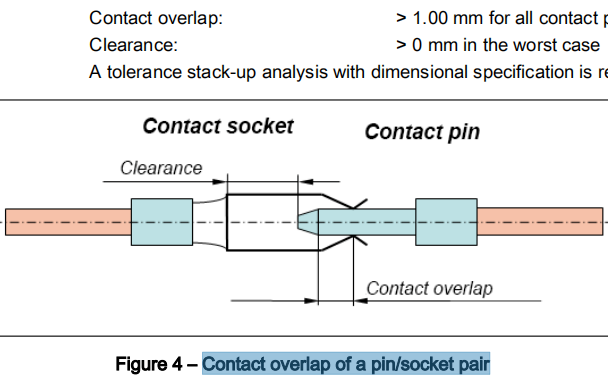

通過3個標準的機械性能對比,我們了解到目前連接器標準中機械性能主要集中在以下幾點:端子本身的抗彎強度;端子與端子之間的插拔力;端子與連接器之間的插入力、保持力、止推力、極化實驗;連接器與連接器之間的插入力、分離力、解鎖力、極化實驗;連接器端子二次鎖(TPA) 裝配力、保持力;連接器二次鎖止結構(CPA)裝配力、保持力;連接器助力結構機械強度;連接器固定結構機械強度;密封圈的保持力;板端插針保持力。

表11 QC/ T-1067、USCAR-2 、GMW-3191振動等級不同信息匯總

注:NA 表示在對應標準中無定義。

表12 QC/ T-1067標準20項機械性能實驗項目

除去以上,在GMW-3191中還有要求端子的壓接性能,這是一項非常重要的性能測試,直接影響整個端子的接觸電阻(壓接電阻包含在接觸電阻中)。雖然在USCAR-2、QC/T-1067中沒有要求,但是這一項測試在USCAR-21中有非常詳細的要求,所以有經驗的工程師在選擇連接器端子時會一并收集相應的壓接報告。

表13 USCAR-2標準18項機械性能實驗項目

表14 GMW-3191標準21項機械性能實驗項目

2.4 連接器標準對連接器電性能的定義

在目前的標準中,定義的連接器電性能主要是端子之間的微電流接觸電阻、電壓降性能;連接器本身的絕緣電阻、絕緣介電強度,這些性能主要在后期的連接器環境性能中配合著組合實驗一并驗證。同時對于端子本身性能優缺點,標準中還分別定義有最大載流能力與1008h電流循環性能,該性能將作為端子耐久性能的重要參考依據,分別要求如下。

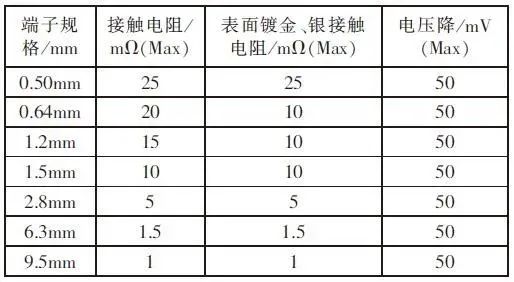

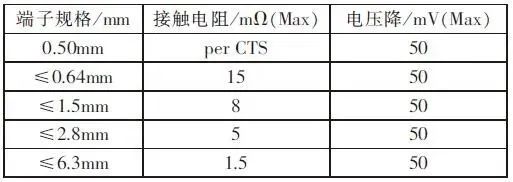

2.4.1 連接器端子接觸電阻與電壓降在標準中的定義(表15、表16)

通過標準對比,我們發現在三大標準中對電壓降的要求,無論哪種規格的連接器端子都要求插頭、插座之間通過有效接觸后,電壓降不超過50mV;但是對于接觸電阻,QC/T-1067與USCAR-2基本保持一致,其與GMW-3191除去定義接觸電阻數值差異外主要有如下3種區別值得注意。

表15 QC/ T-1067、USCAR-2接觸電阻、電壓降定義

表16 GMW-3191對接觸電阻、電壓降定義

注:在任何情況下,連接器總電阻不能超過20mΩ。

1) 對于不在標準中定義的端子規格,接觸電阻的選取方式不同,QC/T-1067、USCAR-2中明確定義采用差值法選取數值,而按照GMW-3191的要求,需要按照符合等級的最大規格要求選取。例如對于目前常用的2.3規格鍍錫端子,按照QC/T-1067標準的要求,接觸電阻應該選取最大不超過7mΩ,但是按照GMW-3191的標準要求,就應該最大不超過5mΩ。

2) 對于采用不同鍍層的端子,在USCAR-2、QC/T-1067中都有不同的接觸電阻定義,但是GMW-3191是無區別統一定義。例如0.64規格的端子,按照鍍錫、鍍金/銀在前2個標準中分別定義的接觸電阻最大值為20mΩ與10mΩ,在GMW-3191的標準中統一定義為15mΩ。

3) 特別對于0.50規格端子接觸電阻,USCAR-2、QC/T-1067定義接觸電阻不能超過25mΩ。在GMW-3191中定義按照產品規格書要求定義(per CTS (Component Technical ?Specification)),同時又在標準中指出,任何情況下總的接觸電阻都不能超過20mΩ。

關于不同標準對接觸電阻的不同要求,一定要根據實際要求,選擇合適的驗收標準進行前期設計與后期連接器選型。

2.4.2 連接器絕緣電阻與絕緣介電強度在標準中的定義

絕緣電阻是為了保證在連接器里面相鄰的2個端子之間有一定的電絕緣性,絕緣介電強度是為了驗證連接器本身的電氣絕緣性能。在這2個性能上,3個標準的要求一致(USCAR-2無絕緣介電強度要求):①絕緣電阻:在500V電壓,相鄰端子之間絕緣電阻≥100MΩ;②絕緣介電強度:在交流1000V、直流1600V電壓下,持續1min相鄰端子之間以及端子與連接器塑料外殼之間不能有介質斷裂或擊穿現象,電流泄露≤1mA。

2.4.3 連接器最大載流能力與1008h電流循環

最大載流能力測試,是為了驗證單對端子在一定溫度下,在不超過最大溫升與最大接觸電阻的前提下,所能承載的最大電流。

1008h電流循環是端子的加速老化試驗,通過1008次最大電流加熱與零電流冷卻循環,驗證插頭端子與插座端子接觸面、端子尾部與導線壓接處經過熱脹冷縮循環、氧化、應力松弛等環境作用下后整體的溫升、接觸電阻是否滿足性能要求。

對于這2項驗證實驗,國標QC/T-1067與USCAR-2基本保持一致,GMW-3191的要求與該2個標準有一定的差異。

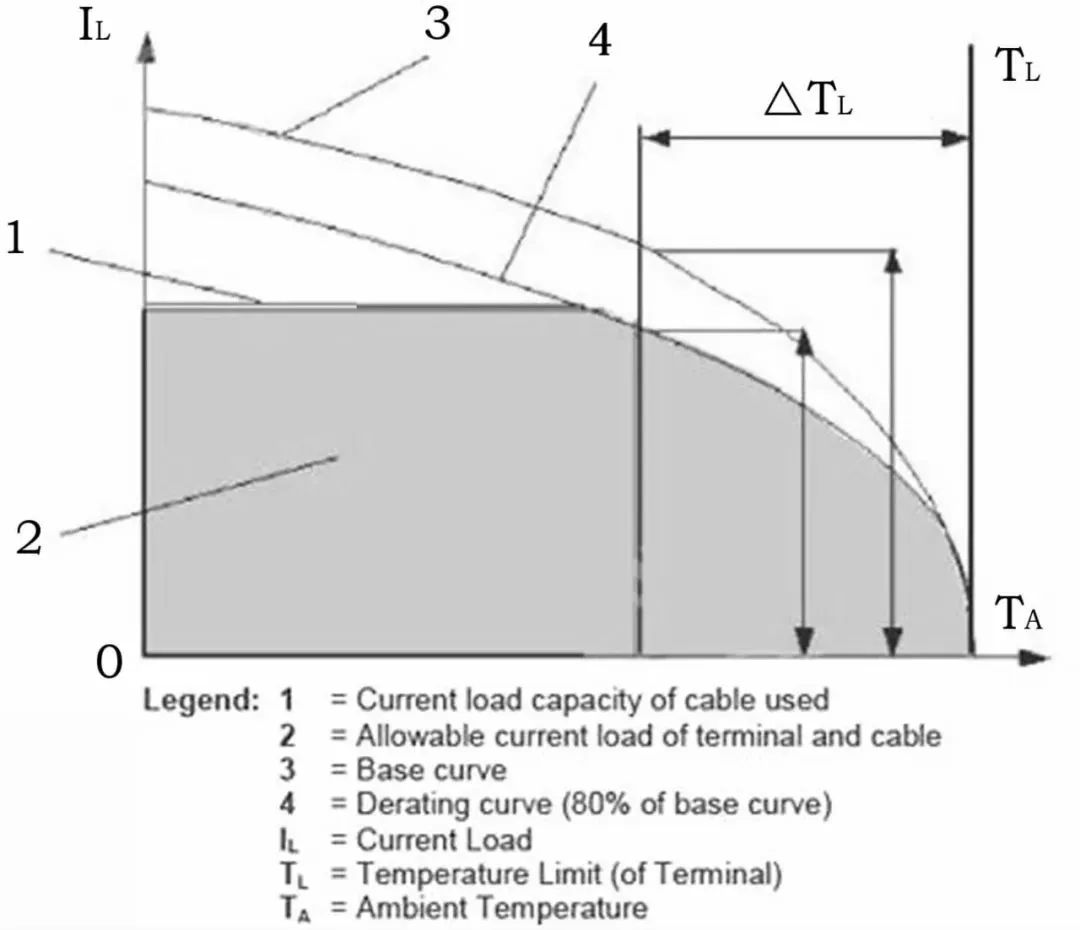

1) 國標QC / T-1067與USCAR-2在定義最大載流能力時,明確提出在通電流過程中,當電流使端子對達到接觸電阻最大值或者溫升達到55℃時,記錄此處電流,并乘以90%就是此端子的最大載流,但是在GMW -3191中明確指出需要繪制相關端子對的降額曲線,如圖3所示。圖3 降額曲線

圖3 降額曲線

同時,所測最大電流需要乘以80%作為降額曲線中的電流參考值,在降額曲線中的邊界條件分別為導線最大對應條件下的最大承載電流(Current load capacity of cable used)與端子使用的極限溫度(Temperature Limit of Terminal)。

2) 1008h電流循環實驗中,三大標準都提出實驗過程中端子接觸電阻不能超過規定值,但是QC/T-1067、USCAR-2同時提出循環過程中,端子溫升不能超過55℃,GMW-3191中則指出,電流循環過程中測量溫度(環境溫度+溫升)不能超過端子與導線使用極限溫度。

對于這2個檢測項目,我們還應該了解到該實驗得出的最大載流能力曲線,不能作為連接器在汽車上的實際使用數值,只能作為參考數據,同時可以作為同類型端子之間的性能對比數據。因為汽車在正常選擇連接器以及定義pin角電流時需要考慮到如下影響因素:

① 在連接器中的單個端子的溫升會受到周圍排布的端子電流、溫升影響,所以大電流端子盡量排布在連接器外圍,對角排布最佳;

② 端子的載流能力與適配的線徑有直接關系,若需要比較大的載流能力,一定要選擇合適的最大線徑;

③ 環境溫度對端子的載流能力有非常大的影響,例如同種端子運用在發動機艙與底盤,承載的最大載流會有很大的區別;

④ 相同條件下,密封連接器中端子的溫升要高于同系列端子在非密封連接器中的溫升;

⑤ 對于線對用電器端(Line to Device) 形式連接器,端子的溫升與用電器端的發熱、散熱情況相關,例如經常會在鼓風機的調速模快中增加散熱片,這會增加端子的載流能力。

2.4.4 連接器重載測試(Heavy Duty Test)

重載測試是為了檢測連接器在高溫環境下的載流能力,這個檢測標準目前在國標QC / T-1067、USCAR-2中都沒有定義,但是在GMW-3191中有詳細定義。這個實驗是需要端子與連接器裝配后一起在經過5h高溫通電與2h低溫斷電的循環實驗(共5次) 中,驗證相應端子的溫升與接觸電阻,這個實驗對于運用在高溫環境(發動機、變速器) 等是個不錯的驗證檢測項目。

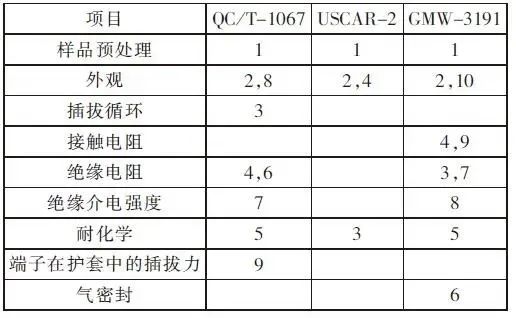

2.5 連接器標準對連接器環境性能的定義

從目前的標準中,分析發現連接器的環境實驗都是結合機械性能實驗、電氣性能實驗來一起驗證的組合實驗,其中比較重要的環境試驗項目包括老化實驗、濕度循環實驗、溫度沖擊實驗(溫度快速變化實驗)、鹽霧實驗,同時針對防水連接器還有耐化學試液、水密性、氣密性、高壓水噴射等實驗檢測項目,如下將以防水連接器的經典組合實驗就各標準的要求差異進行分析。

2.5.1 連接器熱老化組合實驗

高溫老化測試,是為了驗證連接器總成中端子的金屬材質、連接器的塑料材質、密封圈的橡膠材質在經過1008h最大工作溫度后,相應的變化對連接器密封性能、電氣性能、機械性能的影響,特別是密封圈的壓縮永久變形與端子的懸臂梁的塑性變形對連接器關鍵性能的影響。表17是熱老化組合實驗在不同標準中的實驗順序對比。

表17 熱老化(防水連接器) 實驗順序

從表17中可以看到,3個標準都要求在高溫前后驗證絕緣電阻,通過絕緣電阻檢測來反映連接器塑料材料在經過高溫環境試驗后的性能是否滿足要求,同時QC/T-1067、USCAR-2還要求在經過老化實驗后對端子在連接器中的機械性能進行驗證,也一并驗證了連接器塑料材料在經過老化實驗的性能指標是否滿足要求。另外,GMW-3191要求在老化實驗前后對連接器的接觸電阻進行檢測,這可以驗證在經過高溫老化后插座端子上提供正壓力的懸臂梁是否出現不可接受的應力松弛現象等。

對于防水連接器,老化實驗更能驗證其使用的密封圈材質、設計的單邊過盈量、壁厚變形尺寸是否能符合防水性能要求,這對防水連接器是否能夠滿足汽車在使用壽命中不失效非常關鍵。另外在GMW-3191中還有專門針對變速器連接器的老化實驗驗證方法與溫度設置,這在其他的2個標準中沒有定義,這可以作為變速器連接器的一個驗證方法。

2.5.2 連接器耐化學組合實驗

耐化學測試,是為了試驗評估密封連接器總成在浸入車輛內和周圍常見的各種液體中時的密封性能和材料兼容性是否滿足要求,表18是耐化學性組合實驗在不同標準中的實驗順序對比。

表18 耐化學性組合實驗在不同標準中的實驗順序

注:數字代表實驗先后順序。

從表18中我們發現USCAR-2對耐化學實驗的前后組合實驗主要驗證產品外觀,但是在QC / T-1067與GMW-3191中都要求在實驗前后驗證連接器的絕緣電阻與絕緣介電強度,另外QC / T-1067中還要求在實驗后驗證端子的插拔力,GMW-3191則要求在試驗后驗證連接器的氣密性,這些驗證都是為了保證連接器總成在經過化學試劑浸泡后材料不會對整個總成的機械性能、防水性能、電性能造成影響。

2.5.3 連接器耐熱沖擊(溫度快速變化) 組合實驗

耐熱沖擊測試:大家都知道,一般的車載連接器總成由多種材料組織,殼體由塑料材料PBT、PA66及增強材料制造而成;端子等導電部件一般選用黃銅、青銅、銅合金制造而成;密封圈選用硅橡膠制造而成。這些材料在經過溫度的高低變化后因為熱脹冷縮會有相應膨脹與收縮,在端子的接觸表面會形成磨損與微動,通過溫度快速變化實驗模擬車載條件就是為了驗證經過這種溫度沖擊試驗后,產品的變化會不會導致連接器總成功能失效。詳細的耐熱沖擊組合實驗在不同標準中的實驗順序對比見表19。

表19 耐熱沖擊組合實驗在不同標準中的實驗順序

注:數字代表實驗先后順序。

從表19中我們發現QC / T-1067與USACR-2中都要求在實驗前后驗證連接器的絕緣電阻與電壓降,重點關注實驗對產品電性能的影響。GMW-3191在要求試驗前后驗證接觸電阻時,一并要求驗證連接器的密封、絕緣電阻、絕緣介電強度等性能。這些實驗都是為了充分驗證連接器總成在經過溫度沖擊實驗后材料的變化不會對整個總成的機械性能、防水性能、電性能造成影響。

三、總結

通過以上分析,我們能夠清晰地認識到在汽車上對于不同環境溫度、使用功能、安裝位置在選擇連接器時都不相同。從連接器的使用角度上分析,各使用環節關注連接器性能側重點也不同,對于線束裝配現場,他們更關注連接器的機械性能,例如端子的插拔力、TPA的保持力、裝配力等;對于整車裝配現場,他們更關注連接器與連接器之間的機械性能,例如連接器的裝配力、解鎖力、連接器CPA裝配力等;對于整車性能要求,更關注連接器的耐久性能。但是連接器廠家、汽車連接器選型工程師更應該對連接器有一個全面的性能掌控,才能更加合理地選擇,運用連接器并保證連接器在電氣回路中的穩定性、安全性。

審核編輯:黃飛

?

電子發燒友App

電子發燒友App

評論