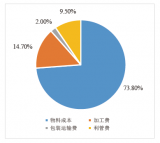

電纜是電動(dòng)汽車高壓連接器線束中成本占比較大的零部件,通常使用的導(dǎo)體材料主要是銅及銅合金。銅具有較好的電氣性能和力學(xué)性能,是電傳導(dǎo)的理想材料。隨著電動(dòng)汽車充電電流向400A或者更高的方向發(fā)展,如果繼續(xù)使用銅作為電纜導(dǎo)體,需使用95mm2或更大規(guī)格的電纜,這將增加線束和整車的質(zhì)量,不利于降低能耗、提高續(xù)航里程的發(fā)展策略。因此,為了能夠提高車輛的續(xù)航里程,降低能耗,高壓線束需做輕量化設(shè)計(jì)。鋁及鋁合金導(dǎo)體具有良好的導(dǎo)電性和低密度的特點(diǎn),是汽車線束輕量化的良導(dǎo)體之一。但鋁導(dǎo)體由于自身物理屬性的原因,在導(dǎo)電率、力學(xué)性能以及蠕變性能上與銅導(dǎo)體存在一定的差距,尤其是銅鋁連接由于熱膨脹系數(shù)相差較大,在充放電過(guò)程中的冷熱沖擊容易在連接界面處形成間隙或孔洞,導(dǎo)致電阻增加,溫升升高。另外,由于銅鋁存在電位差,容易形成電化學(xué)腐蝕。因此,要想銅鋁連接能夠較穩(wěn)定、安全地應(yīng)用,在力學(xué)性能和電化學(xué)腐蝕方面要有好的解決方案。

銅鋁連接存在的問(wèn)題

傳統(tǒng)的高壓線束主要是銅電纜組成,銅電纜導(dǎo)體兩端連接的是銅端子或銅排,可以較容易獲得可靠的連接,不存在電化學(xué)腐蝕的問(wèn)題。

在充電功率向大功率充電發(fā)展的背景下,現(xiàn)行的充電技術(shù)標(biāo)準(zhǔn)《GB/T20234.1—2015》允許的最大充電電流是250A,而正在制定和更新的標(biāo)準(zhǔn),已把充電的電流上調(diào)至400A、600A,甚至1000A以上。在車輛端不增加冷卻措施的情況下,電流增加時(shí),根據(jù)焦耳定律(Q=I2Rt),需降低導(dǎo)體電阻才能使車輛不出現(xiàn)熱失效等問(wèn)題。降低電阻的有效措施是增加導(dǎo)體截面積,一般情況下,120mm2銅電纜的最大載流是500A,要想獲得更高的載流能力,電纜的截面積要比120mm2更大,如此大的尺寸會(huì)導(dǎo)致線束質(zhì)量超重、彎曲半徑過(guò)大等問(wèn)題。因此,鋁排或鋁棒等輕量化的導(dǎo)體將迎來(lái)應(yīng)用的契機(jī)。

鋁排由于其矩形形狀的特征,相同截面積的條件下具有更大的散熱面積和較好的導(dǎo)電能力,在線束布置時(shí),矩形的形狀有利于平面的敷設(shè),占用更小的空間,同時(shí)鋁排自身的結(jié)構(gòu)剛性使其在安裝時(shí)可以使用更少的線束固定卡扣而獲得好的線束布置性能。

根據(jù)鋁導(dǎo)體自身的材料屬性,與銅端子連接時(shí),在力學(xué)性能、電氣性能、耐腐蝕性能等方面存在一些固有的問(wèn)題,如下文所述。為了解決或減弱由于銅鋁材質(zhì)自身特質(zhì)差異帶來(lái)的性能降低,需研究鋁合金材料、連接方式和表面處理對(duì)銅鋁連接的力學(xué)性能和電氣性能的影響。

銅鋁連接方案

2.1 鋁合金材料的選擇

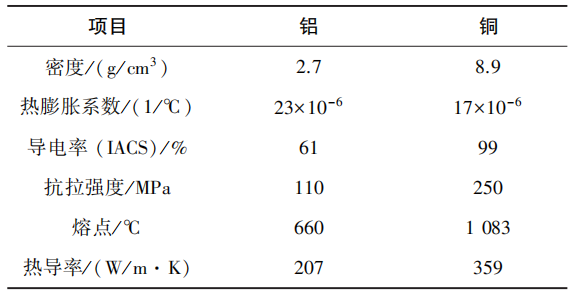

銅和鋁的物理參數(shù)在力學(xué)性能和電氣性能上有明顯差異。表1為銅和鋁的物理參數(shù),從表中可以看出,鋁的強(qiáng)度低于銅,但其熱膨脹系數(shù)是銅的1.35倍。熱膨脹系數(shù)的差異是銅鋁連接是否可靠的一項(xiàng)挑戰(zhàn)。具體選擇何種系列的鋁合金需要根據(jù)連接的方案進(jìn)行選擇。例如,要求可焊性比較好的可選擇1系鋁合金,要求強(qiáng)度較高且抗蠕變性好的可以選擇6系或8系鋁合金。

表1銅鋁物理參數(shù)

通常情況下,可以作為導(dǎo)體的鋁合金主要有1系、6系和8系系列,其中1系主要牌號(hào)為1350/1050,6系鋁合金的主要牌號(hào)為6101,8系鋁合金的主要牌號(hào)是8030/8176。不同鋁合金的主要差異如下:

1)1系鋁合金主要特點(diǎn)是含鋁99.00%以上,導(dǎo)電率約61%,耐腐蝕性能好,焊接性能好,其缺點(diǎn)是質(zhì)地較軟,強(qiáng)度較低,連接強(qiáng)度不高;

2)6系鋁合金主要特點(diǎn)是以鎂和硅為主要強(qiáng)化相,具有較好的力學(xué)性能和導(dǎo)電性能,適合螺栓連接,一般其導(dǎo)電率約55%IACS;

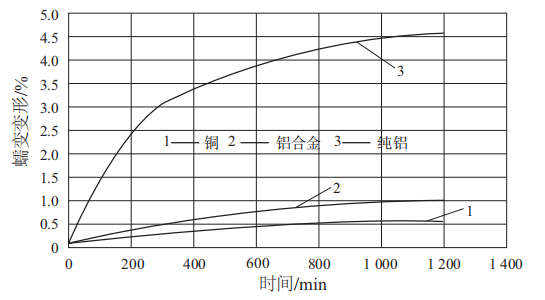

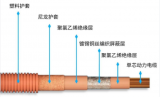

3)8系鋁合金主要特點(diǎn)是會(huì)在合金體系中添加一些稀土或微量元素,起到強(qiáng)化作用,具有較高的機(jī)械強(qiáng)度,其抗蠕變性能基本可以與銅合金媲美,如圖1所示。鋁合金導(dǎo)體的合金成分加入,大大地提高了其導(dǎo)電性能和連接性能,在電流過(guò)載時(shí),合金成分發(fā)揮持續(xù)的連接作用,使鋁合金導(dǎo)體抗蠕變性能增加。

2.2 銅鋁連接的方式

銅端子或銅排與鋁導(dǎo)體線束的連接可靠性需要考慮抗蠕變、應(yīng)力松弛等力學(xué)性能,同時(shí)也需要考慮鋁表面氧化膜帶來(lái)的電氣連接問(wèn)題。通常,銅鋁連接的方式主要有閃光對(duì)接焊、釬焊、攪拌摩擦焊以及螺栓連接,其中閃光對(duì)接焊、釬焊、攪拌摩擦焊等焊接連接可以有效避開(kāi)鋁表面氧化膜的問(wèn)題,而螺栓連接則需要慎重考慮鋁表面氧化膜帶來(lái)的挑戰(zhàn)。

圖1 銅鋁抗蠕變性能

銅和鋁的焊接需要考慮以下幾點(diǎn)問(wèn)題。

1)銅鋁的熱膨脹系數(shù)和導(dǎo)熱性不一樣,焊接時(shí)受熱時(shí)的膨脹量不一樣,如果緩慢加熱,時(shí)間過(guò)長(zhǎng)會(huì)使膨脹的差異更大,因此,在焊接時(shí)需注意控制焊接面的受熱情況及焊接時(shí)間。

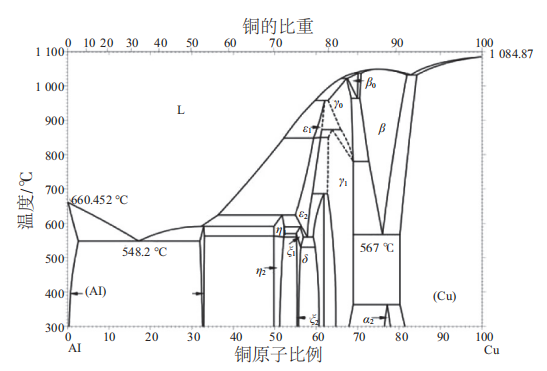

2)異種金屬材料復(fù)合焊接獲得的焊接接頭脆性較大,根據(jù)圖2的銅鋁二元相圖可知,銅鋁融化焊接的過(guò)程中容易生成脆性相。這是因?yàn)樵谶B接處易生成銅、鋁間化合物,其主要成分為鋁化銅,即在銅鋁焊縫處有脆性化合物生成,易導(dǎo)致焊接頭的強(qiáng)度降低。

3)銅鋁的熔點(diǎn)相差較大,相差約400℃,焊接時(shí)容易出現(xiàn)鋁已熔化但銅未焊透,需要調(diào)試出適當(dāng)?shù)墓に嚒?/p>

圖2 銅鋁二元相圖

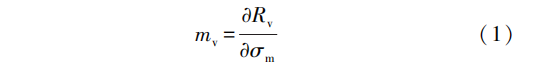

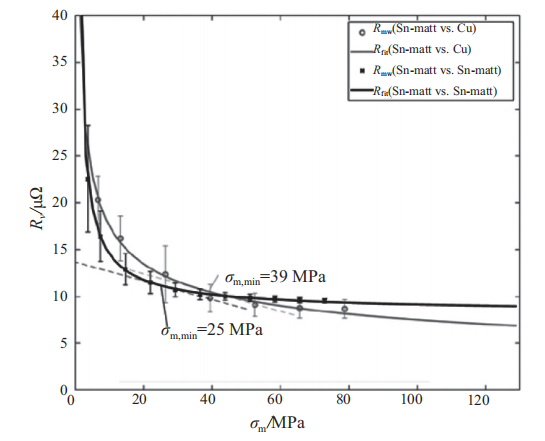

銅鋁連接的另一種常用連接方式是螺栓連接,鋁排選用6101作為銅鋁連接的導(dǎo)體,則可選擇螺栓連接或焊接連接的連接方式。當(dāng)選用螺栓連接時(shí)需設(shè)計(jì)防松的螺栓連接結(jié)構(gòu),防止銅鋁連接由于冷熱沖擊帶來(lái)的熱脹冷縮,導(dǎo)致連接界面產(chǎn)生間隙或孔洞,發(fā)生應(yīng)力松弛。對(duì)于螺栓連接的轉(zhuǎn)矩設(shè)定需要通過(guò)一系列的測(cè)試或計(jì)算,得到合適的接觸應(yīng)力和接觸電阻,其判定條件可以按照接觸電阻變化與接觸應(yīng)力變化比值<-0.1μΩ/MPa來(lái)確定。此時(shí)對(duì)應(yīng)的轉(zhuǎn)矩即為合適的轉(zhuǎn)矩,其計(jì)算公式如式(1)所示。

式中:mv為電阻與應(yīng)力變化比值,其<-0.1μΩ/MPa時(shí)被認(rèn)為是穩(wěn)定接觸的;?Rv為接觸電阻變化值;?σm為接觸應(yīng)力變化值。

圖3所示為錫和銅、錫和錫連接時(shí)的負(fù)載曲線,虛線是斜率為-0.1的漸近線,當(dāng)虛線與實(shí)線相切時(shí),表示此時(shí)的應(yīng)力和電阻是比較合適的,應(yīng)力需不小于此值。因此,螺栓連接的轉(zhuǎn)矩需要通過(guò)實(shí)驗(yàn)得到驗(yàn)證后才能設(shè)定為可靠值。例如M6的螺栓,其材料、墊片、接觸面積不同,需設(shè)置為不同的轉(zhuǎn)矩以獲得穩(wěn)定連接性能。一般國(guó)標(biāo)M6的螺栓轉(zhuǎn)矩可設(shè)置為8.5N·m。

圖3 不同金屬間的螺栓負(fù)載曲線

銅鋁連接的幾種連接方式各有優(yōu)缺點(diǎn),是否能夠與電動(dòng)汽車銅端子和鋁排的可靠連接相匹配,需要對(duì)連接后的力學(xué)性能和電氣性能進(jìn)行測(cè)試和評(píng)估。

實(shí)驗(yàn)驗(yàn)證

3.1 銅鋁排焊接性能測(cè)試

1)銅鋁排焊接連接接頭試驗(yàn)材料和方法

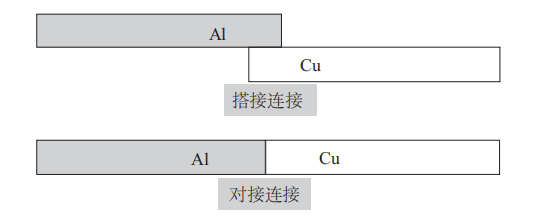

選擇銅排和鋁排作為研究對(duì)象,銅排材料選擇T2紫銅,鋁排選擇1350鋁合金,采用閃光對(duì)接焊、銀釬焊、攪拌摩擦焊、超聲波焊接的方式進(jìn)行焊接連接,其中閃光對(duì)接焊和攪拌摩擦焊采用對(duì)接連接的方式,銀釬焊和超聲波焊接采用搭接焊接,焊接形式如圖4所示。銅的尺寸為4.5mm×45mm×500mm,鋁排的尺寸為4.5mm×45mm×500mm。

圖4 銅鋁連接方式

對(duì)焊接后的樣件進(jìn)行力學(xué)性能和電氣性能測(cè)試,力學(xué)性能測(cè)試主要測(cè)試接頭的180°方向的拉脫力,電氣性能主要測(cè)試連接電阻和380A條件下的溫升,其中搭接焊接的兩種焊接連接需額外測(cè)試90°防線的剝離力。

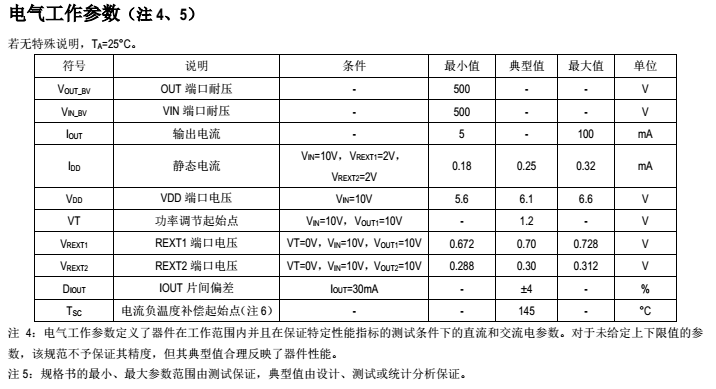

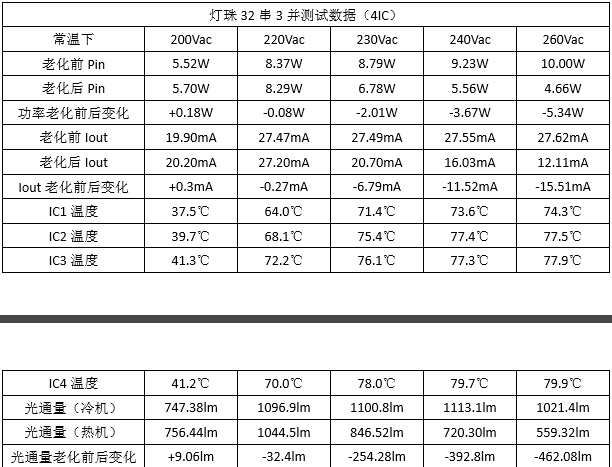

2)銅鋁排焊接連接接頭實(shí)驗(yàn)結(jié)果

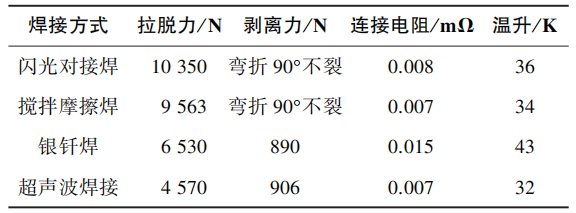

4種銅鋁排焊接接頭測(cè)試結(jié)果如表2所示。通過(guò)對(duì)比180°方向的拉脫力可知,閃光對(duì)接焊和攪拌摩擦焊的結(jié)合強(qiáng)度較好,連接電阻較低,在380A的額定電流下,通載2h后,接頭位置的溫升比較接近,分別為36K和34K。銀釬焊和超聲波焊接的180°方向拉脫力略小,且90°方向剝離力較小,不符合使用要求,銀釬焊的接觸電阻和溫升較高,載流能力弱。

表2 4.5mm×45mm銅鋁排焊接性能對(duì)比

3.2 銅鋁螺栓連接接頭性能測(cè)試

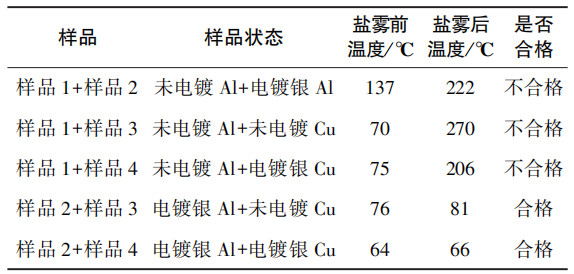

鋁排的材料選擇6101鋁合金,銅排的材料為T2紫銅,鋁排材料尺寸為4.5mm×45mm,銅排材料尺寸為3.5mm×35mm,用M6的螺栓將各樣品以8.5N·m的轉(zhuǎn)矩進(jìn)行連接,進(jìn)行鹽霧前后的電氣性能測(cè)試。樣品種類1為鋁排未電鍍,樣品種類2為鋁排電鍍銀,樣品種類3為銅排未電鍍,樣品種類4為銅排表面鍍銀。鹽霧條件為96h中性鹽霧,溫升測(cè)試電流為380A,溫升測(cè)試結(jié)果如表3所示。

表3 銅鋁鹽霧前后的溫升

試驗(yàn)分析

4.1 銅鋁焊接接頭試驗(yàn)分析

通過(guò)對(duì)4種焊接方式的測(cè)試結(jié)果可知,閃光對(duì)接焊由于是將鋁排和銅排以化學(xué)融合的方式形成了比較牢靠的連接接頭,在接頭界面處形成了Cu/Al混合物,具有較好的力學(xué)性能和電氣性能,拉伸強(qiáng)度是4種焊接方式中最高的,焊接電阻較低,且溫升相對(duì)較小,適合于銅和鋁的焊接連接。高壓線束對(duì)技術(shù)清潔度要求較高,通常是要在滿足VDA19中CG2以上的環(huán)境中生產(chǎn),由于閃光對(duì)接焊在生產(chǎn)過(guò)程中對(duì)環(huán)境不友好,尺寸控制難度較大,故非必要情況下不推薦此連接方式。

由于銀釬焊是在銅鋁連接界面處添加有銀銅合金的釬料,焊接時(shí)由于銀的熔點(diǎn)低于銅而先熔化,在施加壓力的條件下,使銅鋁焊接在一起,但銀的熔點(diǎn)又高于鋁,從而使銅鋁在受熱和壓力時(shí)變形不平衡,導(dǎo)致接頭在拉伸和剝離時(shí)強(qiáng)度不足。由測(cè)試結(jié)果可知,銀釬焊的剝離力和連接電阻是3種連接方式中最差的一種,高壓線束中不建議使用此連接方式進(jìn)行銅鋁連接。

攪拌摩擦焊是一種固相連接方式。在攪拌摩擦焊過(guò)程中,一個(gè)柱形帶特殊軸肩和針凸的攪拌頭旋轉(zhuǎn)著插入被焊工件,攪拌頭和被焊材料之間的摩擦產(chǎn)生了摩擦熱,使材料熱塑化。當(dāng)攪拌工具沿著待焊界面向前移動(dòng)時(shí),熱塑化的材料由攪拌頭的前部向后部轉(zhuǎn)移,并且在攪拌工具機(jī)械鍛造的作用下,實(shí)現(xiàn)工件間的固相連接。通過(guò)測(cè)試結(jié)果可知,攪拌摩擦焊的拉伸性能和連接電阻較好,是4種連接方式中相對(duì)較可靠的方式之一,且制作工藝簡(jiǎn)單,能夠適用1系、6系和8系的鋁合金焊接,具有高效、穩(wěn)定生產(chǎn)的特點(diǎn),是不錯(cuò)的銅鋁連接方式。

超聲波焊接是通過(guò)振幅器的高頻振動(dòng)和焊頭的壓力使被焊接件結(jié)合在一起的,此連接方式較成熟地應(yīng)用于導(dǎo)線與端子的連接中,能夠獲得較低的電阻和較高的結(jié)合力。通過(guò)測(cè)試結(jié)果可知,連接電阻和溫升相對(duì)較低,但連接強(qiáng)度較低。主要原因是在銅端子和鋁排的連接中,當(dāng)銅鋁排的厚度相對(duì)較小時(shí),設(shè)備焊接能量足夠,超聲波焊接是可靠的,但對(duì)于鋁排規(guī)格較大時(shí),受焊接設(shè)備能量的影響,焊接不透徹,連接強(qiáng)度較低。

綜上所述,4種焊接連接方式中,適合于高壓線束的方式主要是攪拌摩擦焊,此焊接方式工藝穩(wěn)定可靠,且對(duì)環(huán)境比較友好。

4.2 銅鋁螺栓連接接頭試驗(yàn)分析

由于鋁合金導(dǎo)體表面存在致密的氧化層,氧化膜的導(dǎo)電率比較差,需要相應(yīng)的結(jié)構(gòu)來(lái)刺破,提高端接的導(dǎo)電率。如果采用螺栓連接的方式,需要設(shè)計(jì)特殊結(jié)構(gòu)和合適的轉(zhuǎn)矩來(lái)保證連接的可靠性。依據(jù)以往的經(jīng)驗(yàn)數(shù)據(jù),M6的螺栓需要使用8.5N.m的轉(zhuǎn)矩來(lái)獲得較好的力學(xué)連接和電氣連接。根據(jù)表3數(shù)據(jù)顯示,當(dāng)鋁表面未做電鍍處理時(shí),其與任何狀態(tài)的銅和鋁連接都處于不可靠狀態(tài),鹽霧后的溫升急劇增加,使產(chǎn)品處于不安全狀態(tài)。鋁表面鍍銀后,與裸銅和鍍銀銅的連接時(shí),鹽霧前后的溫升是合格的。

未電鍍鋁排與未電鍍銅排連接時(shí),鹽霧前后的溫度差異≥200℃。主要原因是鋁和銅存在電位差,當(dāng)存在鹽溶液介質(zhì)時(shí),銅鋁界面發(fā)生電化學(xué)腐蝕,形成空洞等缺陷,使連接電阻加速增加,隨著電流通載的時(shí)間增加,溫度也持續(xù)增加。未電鍍的鋁與電鍍的銅排連接時(shí),雖然銅排有電鍍銀層,但在96h鹽霧后,溫升依然差異接近200℃,說(shuō)明銅鋁之間依然發(fā)生了較嚴(yán)重的電化學(xué)腐蝕。大部分的存儲(chǔ)、轉(zhuǎn)運(yùn)的環(huán)境是非密閉的,環(huán)境中存在大量的水汽、介質(zhì),銅鋁連接界面在存在電解質(zhì)的情況下,極易形成原電池反應(yīng),發(fā)生電化學(xué)腐蝕,從而導(dǎo)致接觸電阻和溫升急劇增加,使產(chǎn)品失效。因此,對(duì)于高壓線束產(chǎn)品,當(dāng)銅鋁連接可能處于非干燥環(huán)境時(shí),建議對(duì)銅鋁表面進(jìn)行鍍銀處理,防止電化學(xué)腐蝕發(fā)生,以獲得較可靠的連接性能。

結(jié)? ?語(yǔ)

通過(guò)對(duì)鋁合金和銅導(dǎo)體的連接分析,在鋁排材料選擇、連接方式、表面處理等方面得出如下結(jié)論。

1)通過(guò)對(duì)比不同焊接方式的力學(xué)性能和電氣性能,推薦選用攪拌摩擦焊作為可靠的連接方式。

2)銅鋁連接選擇螺栓連接時(shí),如果銅鋁連接區(qū)域不能保證處于干燥環(huán)境時(shí),建議對(duì)鋁排表面做鍍銀處理,同時(shí)需設(shè)計(jì)防松結(jié)構(gòu),以防止由于銅鋁熱膨脹系數(shù)差異帶來(lái)的應(yīng)力松弛行為,以獲得較穩(wěn)定的電氣連接。

審核編輯:黃飛

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論