印刷電路板中的表面貼裝技術

什么是表面貼裝技術?印刷電路板設計和制造的現有技術主要由位于板上并通過孔連接到導體并通常焊接在適當位置的部件組成。這種通孔方法需要明顯的制造步驟,在板材上鉆孔,將引線正確且一致地插入這些孔,并通過焊接工藝將它們牢固地連接到位。

雖然這些制造功能中有許多是如今,高度自動化以提供質量和效率,它們仍然是制造過程中的一個步驟,需要注意細節,并且在不能以精確的精度執行時會引入缺陷和質量問題。

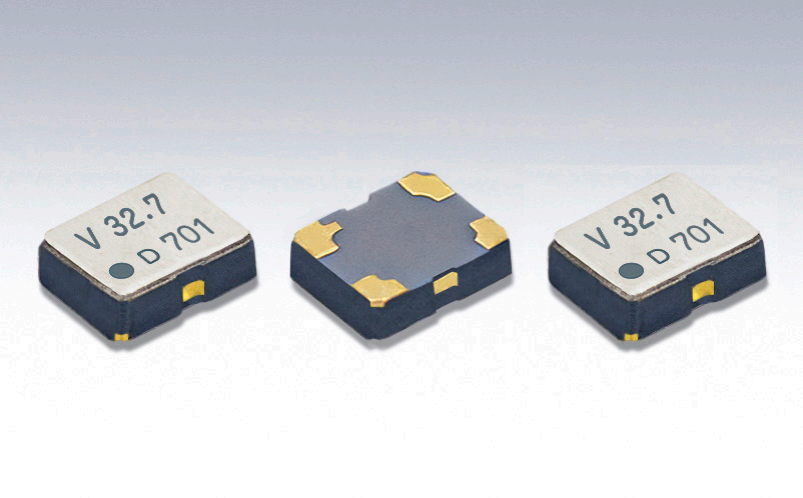

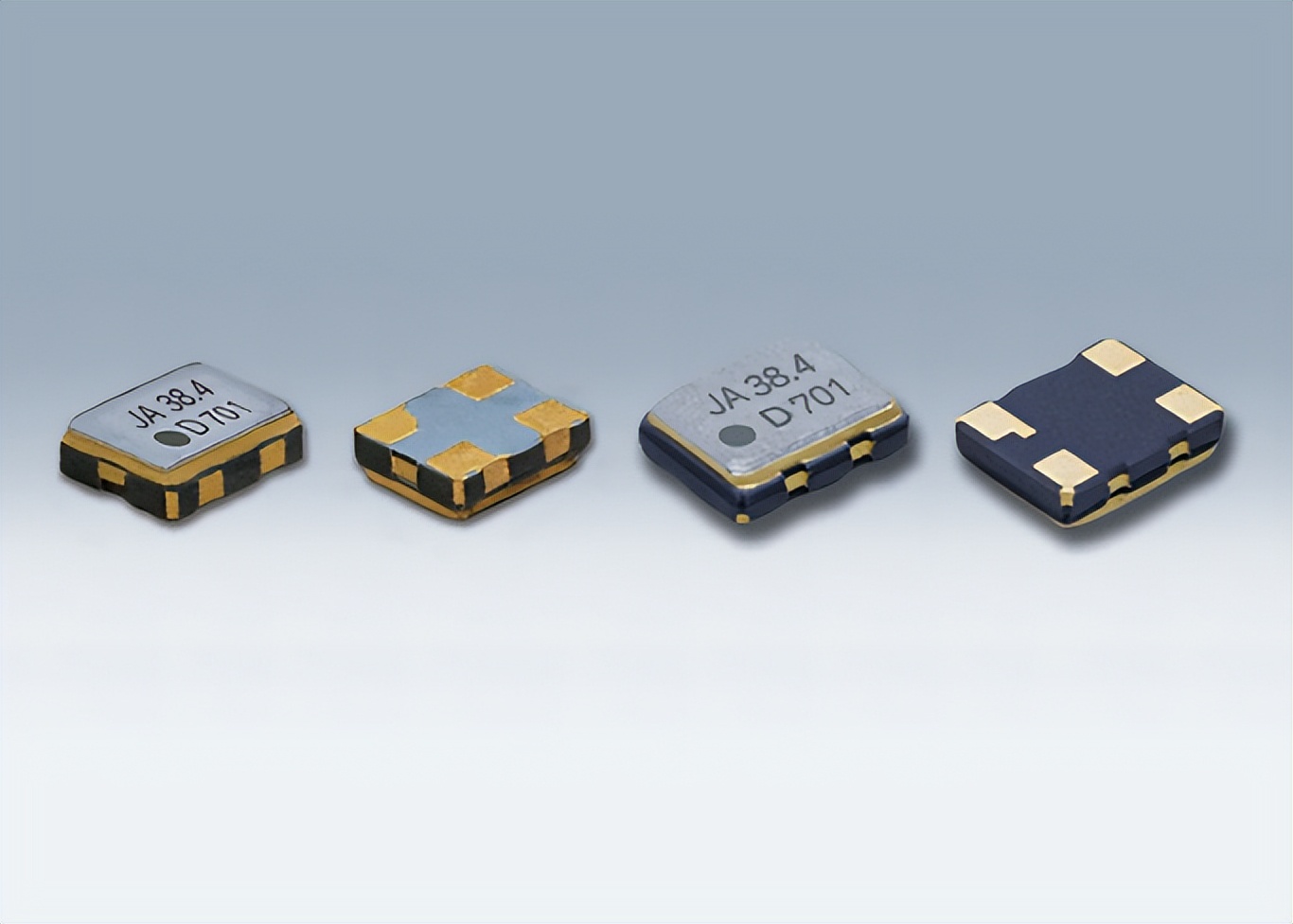

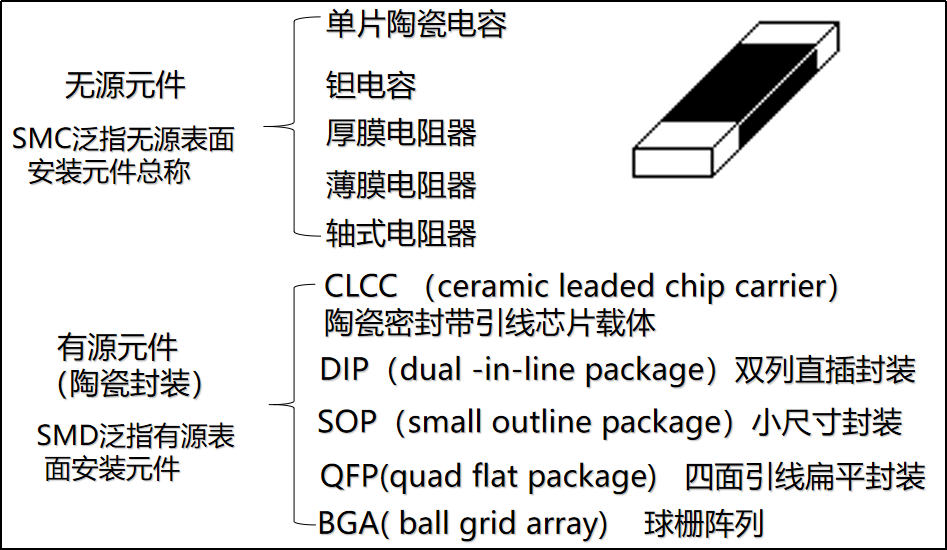

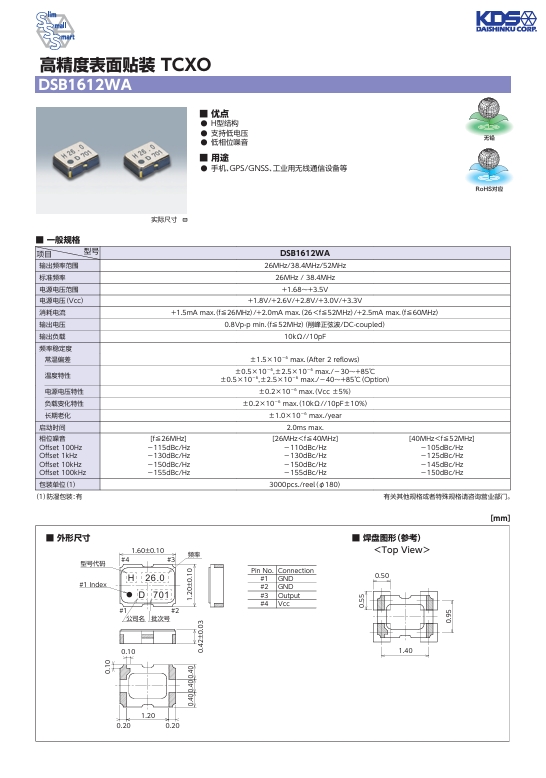

表面貼裝技術(SMT)隨著改進的制造工藝和表面貼裝器件(SMD)的引入,在20世紀80年代開始廣泛使用。幾乎所有包含印刷電路板并且今天批量生產的電子設備都包含一定水平的SMT制造電路板。 SMT板的尺寸通常較小,因為較小的SMD元件可以在板上以更高的密度定位。

SMT與通孔PCB制造

與以前的通孔技術相比,PCB的SMT制造具有許多優勢:

- 更小的元件 - SMD不僅自身體積更小,而且還大大減少了空間和工藝需要連接到電路板而無需引線,放置和鉆孔以及焊接。 SMD直接連接到電路板表面。 SMD元件通常是通孔器件尺寸和重量的四分之一到十分之一 - 這對于PCB設計人員和將要使用的器件來說是一個明顯的優勢。

- 元件密度更高 - 這導致更小

- 結構有助于在電路板兩側安裝元件。

- 制造效率 - 通過簡化設置和減少鉆孔操作降低成本。

- 降低成本 - 許多SMD元件比含鉛元件便宜。

- 可靠性 - SMT制造通常不易受到振動或震動的影響。

- SMD使用

- 更小的電路板尺寸和更短的路徑可以提高性能。

SMT電路板構造當然存在權衡或缺點:<

- 原型制造或手工制造更加困難。

- 電路板維修plints也更具挑戰性,而不是通過手動方式輕松完成。

- 使用面包板材料進行施工是不可行的。

- 當有高要求時,SMD結構不適用電源或大型高壓部件,如電源電路。

- 熱循環灌封化合物會損壞SMD焊接連接。

- 通孔制造不易受到暴露于苛刻環境的損害反復沖擊或振動等環境。由于引線實際穿過孔并被焊接,因此連接不會比表面安裝的設備發生故障。

- SMT設備的資本支出相當可觀。

- SMT設計需要更先進

- 通孔仍然在原型設計和測試中保持強大的立足點。

- 并非所有組件都可用作SMD。在這種情況下,通孔設計仍然是唯一的選擇。

SMT在實踐中的應用

SMT技術幾乎全部用于制造當今的電子設備。 SMT能夠生成批量生產,體積更小,重量更輕的電路板,制造步驟更少,設置時間更短,縮短了周期時間和制造復雜性。這使得生產的PCB生產成本更低,并且在電子產品或其他產品中使用更具成本效益。

現代計算機輔助制造能力日益自動化放置以前需要手動或輔助操作的組件。 SMD制造商還繼續開發通過減小尺寸和易于放置以及連接到板表面來簡化組裝的組件。某些應用需要混合使用通孔和SMT板,以利用每種技術的特殊優勢。這兩種技術可以并排共存而不會出現問題。

自動化工藝,減小尺寸和重量,簡化制造,使SMT板制造成為當今電子設備中使用的主要方法。制造SMT PCB所需的復雜設備可能是一項重大投資,導致許多需要SMT板的公司使用外包制造。

-

pcb

+關注

關注

4325文章

23159瀏覽量

399343 -

smt

+關注

關注

40文章

2925瀏覽量

69600 -

華強pcb線路板打樣

+關注

關注

5文章

14629瀏覽量

43138

發布評論請先 登錄

相關推薦

PCB和表面貼裝技術之間存在什么關系

PCB和表面貼裝技術之間存在什么關系

評論