IGBT是由BJT(雙極型三極管)和MOS(絕緣柵型場效應管)組成的復合全控型電壓驅動式功率半導體器件。作為目前功率電子器件技術最先進的產品,IGBT已全面取代了傳統的Power MOSFET,廣泛應用于電力電子行業,是電力電子行業的“CPU”。 目前,國外IGBT技術與產品不斷更新換代,中國仍不具備大批量自主生產IGBT的能力。在實施《中國制造2025》國家戰略的過程中,明確表示國產IGBT將擔當重任。國產IGBT廠商如何發力突破瓶頸?正在崛起的新能源市場是不是新的契機?《華強電子》邀請華虹宏力集成一部研發總監楊繼業一起探討中國IGBT發展之道。

華虹宏力集成一部研發總監楊繼業

?????國產IGBT萌芽 新能源汽車是“優渥土壤”

IGBT是能源轉換與傳輸的核心器件,采用IGBT進行功率變換,能夠提高用電效率和質量,具有高效節能和綠色環保的特點。目前,傳統IGBT市場已經被歐美、日本國際巨頭占據,而新能源汽車的出現,對國產IGBT的崛起具有特殊的意義。

有數據顯示,2016年全球電動車銷量達到200萬輛,共消耗了大約9億美元的IGBT管,平均每輛車大約消耗450美元,是電動車里除電池外最昂貴的部件。其中,混合動力和PHEV大約77萬輛,每輛車需要大約300美元的IGBT,純電動車大約123萬輛,平均每輛車使用540美元的IGBT,而大功率的純電公交車用的IGBT可能超過1000美元。

楊繼業認為,新能源汽車既是節能環保的迫切需求,也是我國汽車產業轉型升級的一個突破口。IGBT作為新能源汽車動力、電源系統中的核心器件,將隨之迎來絕佳的發展機遇。第三方調研機構數據顯示,純電動汽車(EV)半導體元器件用量達到673美元,相較傳統汽車半導體用量的297美元增加了127%,其中大部分新增用量是功率器件。

據楊繼業介紹,在發布的《節能與新能源汽車產業發展規劃》中提出,至2020年,我國純電動汽車和插電式混合動力汽車年生產能力將達200萬輛,等效為8英寸IGBT晶圓年需求100萬片。受惠于新能源汽車及其配套設施發展,預計到2020年,中國IGBT銷售額將達近200億元。可見,新能源汽車帶給國產IGBT的發展機遇不言而喻。不過,目前國產IGBT產業鏈的搭建還不夠完善,與國際巨頭的技術差距仍較大。

楊繼業告訴記者,我國功率半導體與國外IDM廠商相比在設備投入上還有待加強,在器件設計、工藝技術方面仍有差距,供應鏈也不夠完善。究其原因,一是作為后進者,國內IGBT缺乏時間考驗來建立品牌效應;二是IGBT國產化的進程開始得相對較晚,而且當時,市場應用前景還不太明朗,終端應用方案商對于推動IGBT技術國產化的意愿并不強,一直以來就只有少數幾家國外老牌的專業IGBT廠商占據著這一市場。從制造水平來看,華虹宏力場截止型IGBT(Field Stop,FS IGBT)技術參數可比肩國際領先企業,但想要全面提升國產IGBT實力,還需要上下游產業鏈企業的全面參與和共同努力。

中高壓IGBT小有突破 國產化替代初步開啟

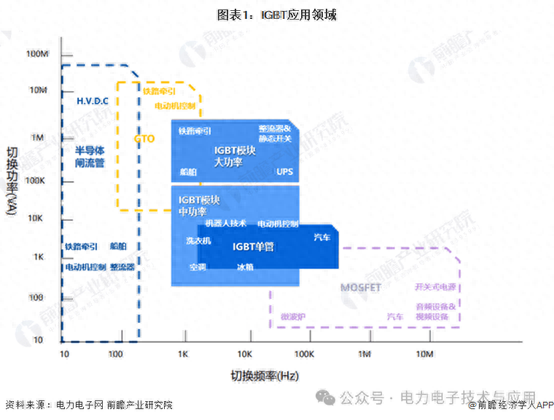

業界人士均曉,IGBT的應用領域非常廣泛,按照電壓規格大致分為三個級別,一是600V以下,如數碼相機、汽車點火器等;二是600V到1700V,如白色家電、新能源汽車、太陽能逆變器等;三是1700V-6500V或以上,用于智能電網、軌道交通、風力發電等。目前,我國在不同的級別均有一些突破,國產化替代逐步開啟。

目前國內有中車時代電氣、比亞迪、華虹宏力、士蘭微等廠商在開發IGBT技術,電壓涵蓋了600V-6500V。其中,華虹宏力 600V-1200V Trench FS IGBT技術已經穩定量產且性能達到國際主流水平,1700V以上產品也已經陸續通過了技術評價工作,進入小批量試用階段。針對600V到1700V的消費類市場和初步工業類市場,國產IGBT已通過大量IGBT器件的穩定應用逐步建立了品牌效應,有能力實現國產化替代,如格力、美的、九陽等主流家電產品中都有華虹宏力的IGBT模塊。而針對汽車級IGBT產業,國內企業也已經取得了一定成績,華虹宏力也正全力研發新能源車用IGBT技術。

楊繼業認為,車用半導體對可靠性都有著極高的要求,期望壽命在20年以上。應用于汽車的IGBT要滿足上萬次甚至百萬次的功率循環要求,還需在不同的環境和氣候下正常工作。若要保證車用IGBT模塊的性能和可靠性需求,還要配合先進的封裝結構和技術。具體而言主要有以下幾點要求:(1)開關損耗需降低,使馬達變得更小型、更輕巧,同時還需要在15-20KHz的頻率范圍(傳統為5-10KHz)工作。(2)減小寄生電感、電阻和熱阻,傳統打線可改善為燒結組合;(3)汽車作業溫度最低可達-40度,因此IGBT和二極管的BV需耐至更低溫度;(4)降低成本,重量及尺寸大小。

除了要解決車用IGBT高可靠性問題之外,減薄工藝、背面工藝是大功率器件特有的技術難題,這同樣是國內IGBT制造廠商的發展瓶頸。楊繼業認為,由于薄片(60-120um)與普通產品(720um)相比的硅片形變(翹曲)非常嚴重,一開始只有極少數國外的設備廠商才能提供能夠實現薄片加工的專用設備。面對此現實情況,華虹宏力開始梳理、研究薄片背面加工的突破口,利用現有正面加工設備的框架,自行設計一系列軟硬件改造,最終實現了利用在原有正面厚片離子注入設備上進行背面薄片離子注入的功能。

據記者了解,在02專項的支持下,華虹宏力陸續引入了Taiko減薄,實現了Wafer減薄能力從120um到60um的飛躍,成功配置了一整套IGBT超薄片背面工藝/測試生產線。目前,華虹宏力擁有國內最全最先進的全套IGBT背面制程加工能力。其代工生產的600-1200V FS IGBT,無論是導通壓降、關斷損耗還是工作安全區、可靠性等均達到了國際領先水平,打破了國外大廠的壟斷。

總而言之,在IGBT關鍵技術和工藝上國內廠商仍面臨不小的挑戰,特別是在減薄工藝、背面工藝等大功率器件技術難題上,仍要經受巨大的設備投入和技術成熟度考驗。不過,在政策利好和新能源汽車市場的促進下,國產IGBT的春天已經到來了,在消費類市場和初步工業類市場逐步形成了對國際巨頭的替代,在新能源汽車市場也已開始布局,這是一個向好的趨勢。

楊繼業認為,在政策上,國家意志正推動半導體產業的崛起。作為軌道交通、綠色能源中關鍵的功率半導體器件,IGBT得益于政策支持將獲得快速發展。目前,國產IGBT技術已經完成了一定的技術積累及市場耕耘工作,首先會在民用消費類及初步工業類市場有突破性的發展,然后進入到新能源汽車領域,畢竟,中國是最大的新能源汽車市場,國內廠商擁有得天獨厚的優勢。

正如楊繼業所言,國內IGBT廠商優勢獨具。根據《節能與新能源汽車產業發展規劃(2012-2020年)》,到2020年,我國純電動車和插電式混合動力汽車生產能力要達到200萬輛,累計銷量超過500萬輛。《電動汽車充電基礎設施建設發展規劃》提出,到2020年我國充電樁要達到450萬個,充電站達到1.2萬座。IGBT模塊作為HEV/EV、充電樁的核心部件,存在巨大的市場空間。

-

新能源

+關注

關注

26文章

5447瀏覽量

107413 -

三極管

+關注

關注

142文章

3611瀏覽量

121874 -

半導體

+關注

關注

334文章

27290瀏覽量

218095

發布評論請先 登錄

相關推薦

高壓柵極驅動器的功率損耗分析

中國IGBT芯片細分應用領域分析 高壓IGBT打破國外技術壟斷

創新國產PSM高壓電源控制系統,推動核聚變科技新突破

igbt在高頻電源的作用有哪些

igbt模塊的作用和功能有哪些

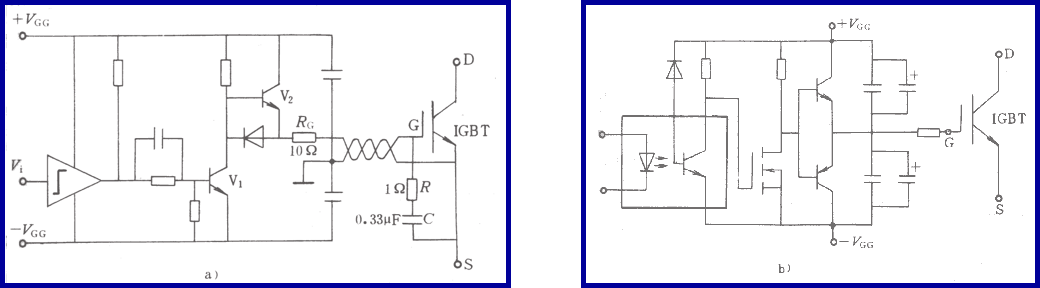

IGBT緩沖電路的原理和作用

IGBT關斷過程分析

關于國產高壓IGBT的作用分析

關于國產高壓IGBT的作用分析

評論