一摸電源模塊的表面,熱乎乎的,模塊壞了?!且慢,有一點發熱,僅僅只是因為它正努力地工作著。但高溫對電源模塊的可靠性影響極其大!我們須致力于做好熱設計,減小電源表面和內部器件的溫升。這一次,我們扒一扒電源模塊的熱設計。

高溫對功率密度高的電源模塊的可靠性影響極其大。高溫會導致電解電容的壽命降低,變壓器漆包線的絕緣特性降低,晶體管損壞,材料熱老化,焊點脫落等現象。有統計資料表明,電子元件溫度每升高2℃,可靠性下降10%。

對于電源模塊的熱設計,它包括兩個層面:降低損耗和改善散熱條件。

一、元器件的損耗

損耗是產生熱量的直接原因,降低損耗是降低發熱的根本。市面上有些廠家把發熱元件包在模塊內部,使得熱量散不出去,這種方法有點自欺欺人。降低內部發熱元件的損耗和溫升才是硬道理。

電源模塊熱設計的關鍵器件一般有:MOS管、二極管、變壓器、功率電感、限流電阻等。其損耗如下:

1.MOS管的損耗:導通損耗、開關損耗(開通損耗和關斷損耗);

2.整流二極管的損耗:正向導通損耗;

3.變壓器、功率電感:鐵損和銅損;

4.無源器件(電阻、電容等):歐姆熱損耗。

二、熱設計

在設計的初期,方案選擇、元器件選擇、PCB設計等方面都要考慮到熱設計。

1、方案的選擇

方案會直接影響到整體損耗和整體溫升的程度。

2、元器件的選擇

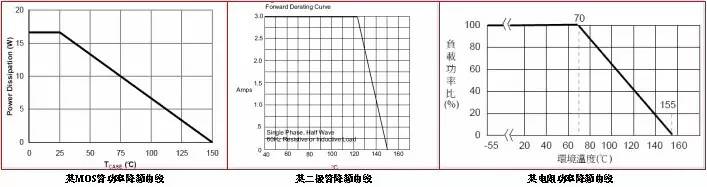

元器件的選擇不僅需要考慮電應力,還要考慮熱應力,并留有一定降額余量。降額等級可以參考《國家軍用標準——元器件降額準則GJB/Z35-93》,該標準對各類元器件的各等級降額余量作了規定。設計一個穩定可靠的電源,實在不能任性,必須好好照著各元件的性子,設計、降額、驗證。圖 1為一些元件降額曲線,隨著表面溫度增加,其額定功率會有所降低。

圖1 降額曲線

元器件的封裝對器件的溫升有很大的影響。如由于工藝的差異,DFN封裝的MOS管比DPAK(TO252)封裝的MOS管更容易散熱。前者在同樣的損耗條件下,溫升會比較小。一般封裝越大的電阻,其額定功率也會越大,在同樣的損耗的條件下,表面溫升會比較小。

設計中,要評估的電阻一般有MOS管的限流檢測電阻、MOS管的驅動電阻等。限流電阻一般使用1206或更大的封裝,多個并聯使用。驅動電阻的損耗也需要考慮,否則可能導致溫升過高。

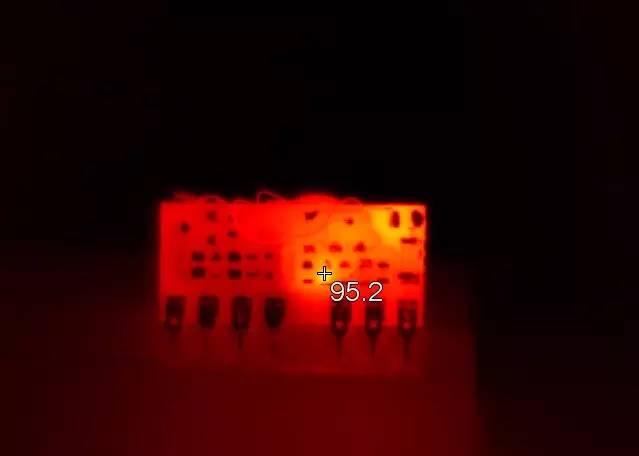

有時,電路參數和性能看似正常,但實際上隱藏很大的問題。如圖 2所示,某電路基本性能沒有問題,但在常溫下,用紅外熱成像儀一測,不得了了,MOS管的驅動電阻表面溫度居然達到95.2℃。長期工作或高溫環境下,極易出現電阻燒壞、模塊損壞的問題。可見,研發過程中使用熱成像儀測試元器件的溫度尤其重要,可及時發現并定位問題點。通過調整電路參數,降低電阻的歐姆熱損耗,且將電阻封裝由0603改成0805,大大降低了表面溫度。

圖2 驅動電阻表面溫度

3、PCB設計

PCB的銅皮面積、銅皮厚度、板材材質、PCB層數都影響到模塊的散熱。常用的板材FR4(環氧樹脂)是很好的導熱材料,PCB上元器件的熱量可以通過PCB散熱。特殊應用情況下,也有采用鋁基板或陶瓷基板等熱阻更小的板材。

PCB的布局布線也要考慮到模塊的散熱:

發熱量大的元件要避免扎堆布局,不要哪里“熱”鬧,就往哪里湊,盡量保持板面熱量均勻分布;

熱敏感的元件尤其應該“哪邊涼快哪邊去”;

必要時采用多層PCB;

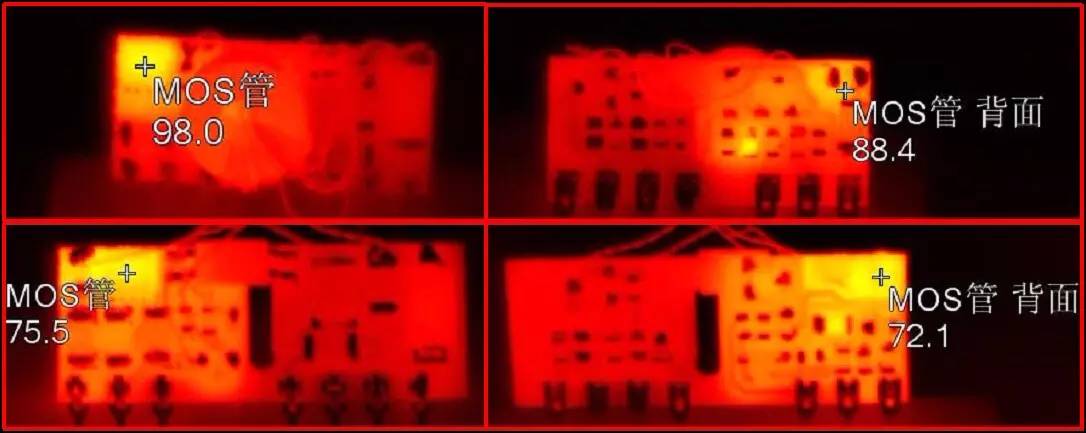

功率元件背面敷銅平面散熱,并用“熱孔”將熱量從PCB的一面傳到另一面。熱孔的孔徑應很小,大約0.3mm左右,熱孔的間距一般為1mm~1.2mm。功率元件背面敷銅平面加熱孔的方法,可以起到很好的散熱效果,降低功率元件的表面溫升。如圖 3所示,上面兩圖為沒有采用此方法時,MOS管表面溫度和背面PCB的溫度;下面兩圖為采用“背面敷銅平面加熱孔”方法后,MOS管表面溫度和背面銅平面的溫度。可以看出:

MOS管表面溫度由98.0℃降低了22.5℃;

MOS管與背面的銅平面的溫差大大減小,熱孔的傳熱性能良好。

圖3 背面敷銅加熱孔的散熱效果

熱設計時,還須注意:

對于寬壓輸入的電源模塊,高壓輸入和低壓輸入的發熱點和熱量分布完全不同,需全面評估。短路保護時的發熱點和熱量分布也要評估。

-

電阻

+關注

關注

86文章

5522瀏覽量

172200 -

PCB設計

+關注

關注

394文章

4690瀏覽量

85785 -

功率元件

+關注

關注

1文章

42瀏覽量

10901

發布評論請先 登錄

相關推薦

電源模塊的使用方法 IN和OUT說明 SMP15-35W系列

DCDC電源模塊故障排除方法

電源模塊的測試方法及要求

電源模塊發熱的原因及對應的預防措施

AC/DC電源模塊的市場發展與前景分析

DC電源模塊的安裝和連接方法

關于DCDC電源模塊優勢分析

關于DC/DC電源模塊的工作溫度問題

關于電源模塊發熱的問題的處理分析和應對方法

關于電源模塊發熱的問題的處理分析和應對方法

評論