當工業設備發生故障時,導致的問題往往不是更換設備的費用,而是被迫停機。一條生產線靜止不動可能意味著每分鐘損失數千美元。定期維護可以幫助避免計劃外停機,但不能保證設備不會發生故障。

如果機器能顯示出某個部件何時會發生故障呢?

甚至如果機器能告訴您哪個部件需要更換呢?

這樣一來,計劃外停機時間將大大減少。計劃的維護只在必要時進行,而不是以固定的時間間隔進行。這便是預測性維護的目標:

通過使用傳感器數據預測何時需要維護,以此來避免停機。

在任何預測性維護算法的開發過程中,核心都是傳感器數據,傳感器數據可以用來訓練故障檢測的分類算法。在預處理步驟中,將從這些數據中提取出有意義的特征,并使用這些特征訓練用于預測性維護的機器學習算法。將該算法導出到 Simulink 等模擬軟件中進行驗證,然后將代碼部署到機器的控制單元中。

在典型的故障條件下,不可能總是從現場物理設備中獲取數據。讓現場發生故障可能會導致災難性的后果,并致使設備損壞。在可控情況下故意制造故障可能會帶來費時而昂貴的后果,甚至難以實現。

解決這一難題的方法是創建設備的數字孿生體,并通過模擬為各種故障情況生成傳感器數據。這種方法使工程師能夠生成預測性維護工作流所需的所有傳感器數據,包括針對所有可能的故障組合和不同嚴重程度故障的測量數據。

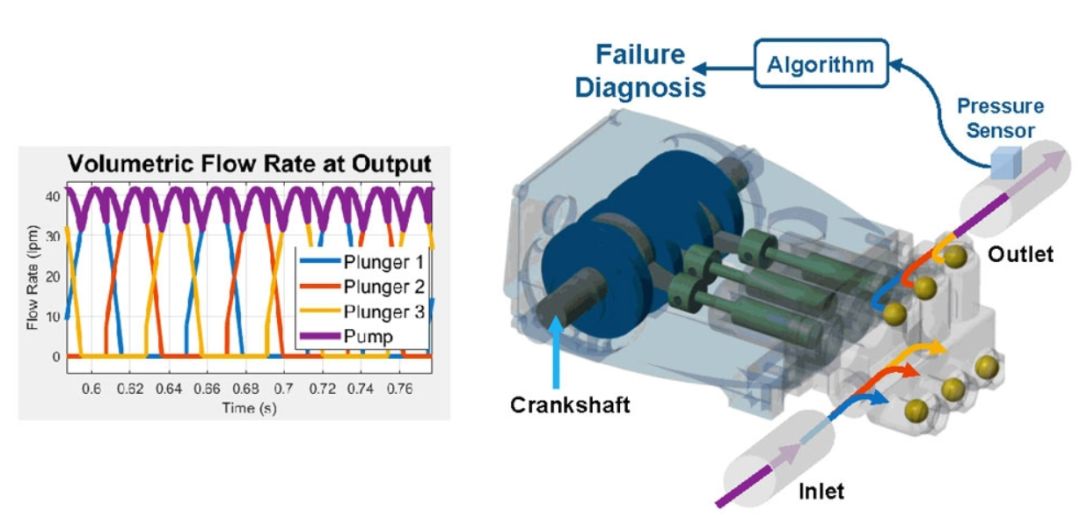

本文將討論如何使用 MATLAB、Simulink 和 Simscape 設計三缸泵的預測性維護算法(圖1)。

我們將在 Simscape 中創建實際泵體的一個數字孿生體,對其進行調優以匹配測量數據,然后使用機器學習創建預測性維護算法。該算法只需要出口泵壓就能識別出哪些部件或部件組合可能會出現故障。

圖1.預測性維護工作流

構建數字孿生體

三缸泵有曲軸驅動三個柱塞(圖 2)。與單活塞泵相比,柱塞的一個氣室始終處于排氣狀態,使流動更平穩并減少壓力變化,從而降低材料應變。這種泵的典型故障情況是曲軸軸承磨損、柱塞密封泄漏和進氣口堵塞。

圖2.三缸泵原理圖和容積流率圖

泵的 CAD 模型通常可從制造商處獲得,可以導入 Simulink 中,用于建立泵的力學模型,進行三維多體仿真。為了模擬系統的動態行為,現在需要用液壓和電動元件來補充泵。

在制造商的數據表中可以找到創建數字孿生體所需的一些參數,如鏜孔、沖程和軸徑,但是其他參數可能會丟失,或者僅在范圍內說明。

在本例中,我們需要讓三個供給出口的止回閥在高壓和低壓下分別打開和關閉。我們沒有這些壓力的確切值,因為它們取決于所輸送流體的溫度。

圖 3 中的圖顯示,用粗略估計(藍色線)模擬的泵與現場數據(黑色線)不完全匹配。藍線在一定程度上與實測曲線相似,但差異明顯。

圖3.使用實測數據預估參數

我們使用 Simulink Design Optimization 自動調優參數值,以便模型生成與實測數據匹配的結果。所選優化參數見 Simscape 中的止回閥出口模塊(圖 4)。Simulink Design Optimization 選擇參數值進行仿真,計算仿真曲線與實測曲線的差值。

基于此結果,選擇新的參數值進行新的仿真。計算參數值的梯度,確定參數應調整的方向。在本例中,由于只調優了兩個參數,所以收斂速度很快。對于具有更多參數的更復雜場景,使用能夠加速調優過程的功能非常重要。

圖4.在 Simscape 中調優參數值

創建預測模型

現在,我們擁有了一個泵的數字孿生體,下一步是將故障組件的行為添加到模型中。

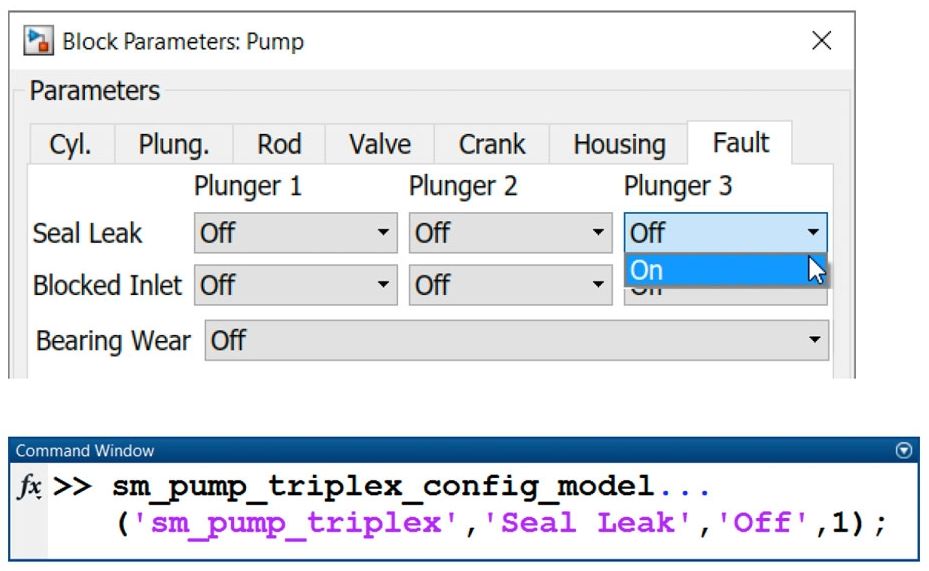

有多種方法可以添加錯誤行為。許多 Simulink 模塊具有下拉菜單,用于短路或開路等典型故障。改變參數值即可模擬摩擦或褪色等影響。

在本例中,將考慮三種故障類型:軸承磨損導致摩擦增加、入口堵塞導致通道面積減少以及柱塞的密封泄漏。前兩個故障需要調整模塊參數。為了模擬泄漏,我們需要在液壓系統中添加一條路徑。

如圖 5 所示,可以從用戶界面或 MATLAB 命令行切換所選的故障條件。在本文給出的模型中,所有的故障條件都使用 MATLAB 命令進行切換。通過這種方式,整個過程可以使用腳本實現自動化。

圖5.模擬三缸泵的泄漏。

可以使用泵模塊對話框(頂部)或命令行(底部)修改參數。

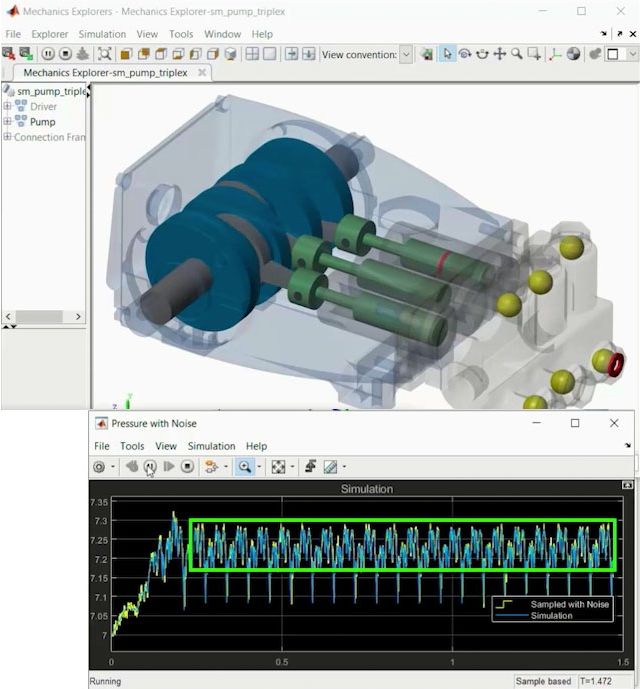

在圖 6 頂部所示泵的仿真中,啟用了兩個故障:一個是入口阻塞,另一個是柱塞 3 處的密封泄漏。這些故障用紅色圓圈表示。圖 6 中的圖顯示了出口壓力的仿真結果,包括連續線(藍色)和噪聲采樣(黃色)。仿真生成的數據必須包含量化效應噪聲,因為我們需要用盡可能真實的數據來訓練我們的故障檢測算法。

圖6. 頂部:泵示意圖,顯示堵塞的入口和密封泄漏

底部:出口壓力仿真圖(藍線)和噪聲采樣圖(黃線)

圖 6 中的綠色框表示出口壓力的正常值范圍。有明顯偏離正常范圍的峰值表明存在一些故障。工程師或操作人員僅憑此圖即可確定泵發生故障,但仍無法準確判斷具體故障。

我們使用這個仿真來生成泵在所有可能故障情況下的壓力數據。為數字孿生體創建了約 200 個場景。必須對每個場景進行多次仿真,以說明傳感器中的量化效應。由于此方法需要數千次仿真,我們希望能夠加快數據生成過程。

一種典型方法是將仿真分布在多核機器上可用的線程上,或者分布在若干機器或計算機集群上。取決于問題的復雜性、時間限制和資源,Parallel Computing Toolbox 和 MATLAB Parallel Server 支持這種方法。

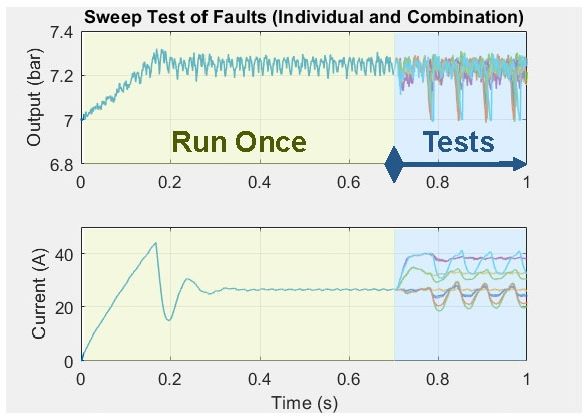

另一種方法是使用 Simulink 中的快速重啟功能,它利用了許多系統需要一定的建立時間才能達到穩定狀態這一事實。隨著快速重啟,測試的這一部分只需要模擬一次。所有后續的仿真都將從系統達到穩態的點開始。

在當前的例子中,建立時間約占單次測試所需模擬時間的 70% (圖 7),因此,使用快速重啟可以節省大約三分之二的仿真時間。由于可以從 MATLAB 命令行和腳本配置快速重啟,因此它非常適合實現自動化訓練過程。

圖7.在Simulink中使用快速重啟功能減少仿真時間。

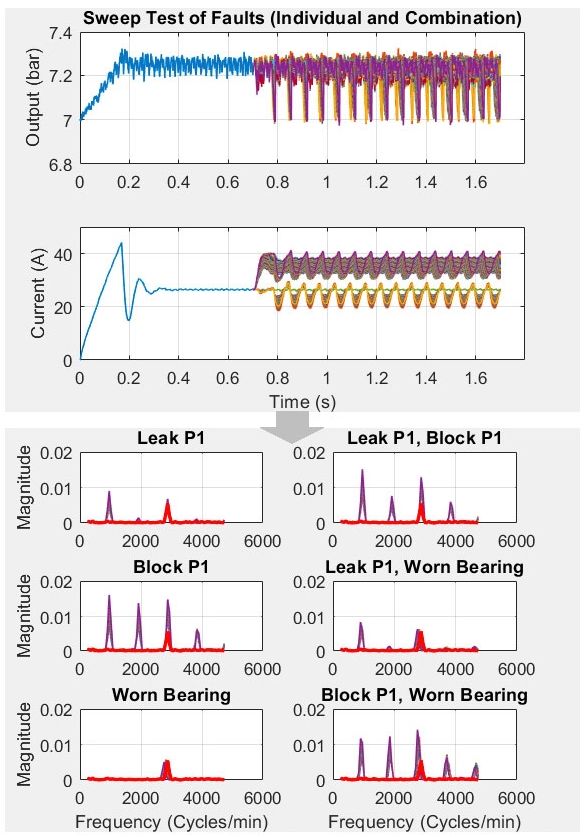

下一步是利用仿真結果提取訓練數據用于機器學習算法。Predictive Maintenance Toolbox 提供了提取訓練數據的各種選項。因為我們在這里看到的信號具有周期性,所以 FFT 似乎最有希望。如圖 8 所示,結果是單個故障以及故障組合的少量明顯分離的不同大小的峰值。這是一種機器學習算法能夠很好地處理的數據。

圖8.使用快速傅立葉變換提取訓練數據

每個故障場景的 FFT 結果會提取到一個包含插入故障和觀察到的信號頻率和幅度的表中。因此,要考慮的參數數量相對較少。

現在,訓練故障檢測算法所需的所有數據都可用了,可以將其導入到 Statistics and Machine Learning Toolbox 中。我們將使用生成的數據的一個子集來驗證訓練過的算法。

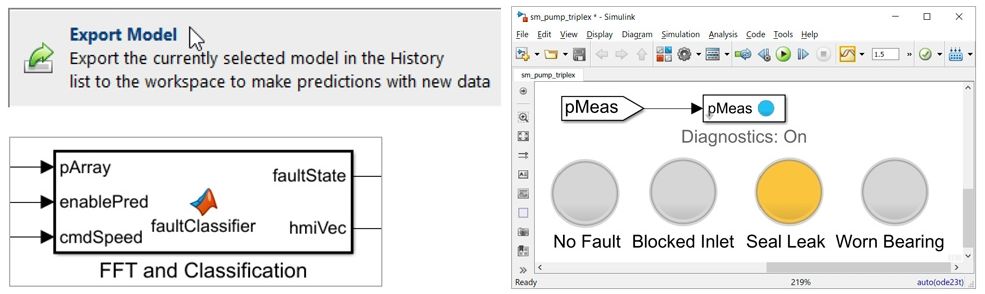

我們在 Statistics and Machine Learning Toolbox 中可視化訓練過程的結果。這些可視化使我們能夠比較不同算法的優缺點,并確定是否需要額外的訓練數據。我們從實測數據中選取在確定泵的故障時精度最高的訓練算法。我們將該算法導入到數字孿生體中,使用為此保存的七個測試用例進行驗證(圖 9)。最后的結果表明,該分類算法能夠可靠地檢測出所有七種場景。現在可以在控制單元上進行部署。

圖9.導出最精確的模型進行驗證

這一工作流程的實際應用是工業設備,這些設備將在世界各地千差萬別的環境條件下廣泛使用。此類設備可能會發生變化:可能會選擇新的密封或閥門供應商,泵可能使用各種流體運行,并在具有不同日常溫度范圍的新環境中使用。所有這些因素都會影響傳感器所測得的壓力,可能使故障檢測算法變得不可靠,甚至無用。快速更新算法以適應新情況的能力對于在新市場中使用該設備至關重要。

所述工作流可以使用 MATLAB 中的腳本進行自動化,并且大部分工作可以重用。唯一需要重復的步驟是在相當于泵在現場所面臨的條件下進行數據采集。

借助智能互聯技術的最新發展成果,機器制造商甚至可以通過臨時設置向客戶交付設備,在現場實際條件下遠程收集數據,訓練故障檢測算法,然后遠程將其重新部署到機器上。這將為客戶提供新的支持機會,包括對已在現場特定條件下使用了一段時間的設備進行故障檢測的再訓練。在眾多機器上收集的見解將使客戶和制造商都受益。

預測性維護有助于工程師準確確定設備何時需要維護。它可以根據實際需要而不是預定的時間安排維護,從而減少停機時間并防止設備故障。通常,在實際機器上訓練預測性維護算法所需的故障條件過于昂貴,甚至無法實現。

解決這一難題的方法是使用全工作機器的現場數據來調優物理三維模型并創建數字孿生體。然后,使用數字孿生體來設計預測性維護檢測算法,以部署到實際設備的控制器中。該過程可實現自動化,能夠快速調整各種條件、所處理的材料和設備配置。

-

數據

+關注

關注

8文章

7067瀏覽量

89107 -

模擬

+關注

關注

7文章

1423瀏覽量

83927 -

仿真

+關注

關注

50文章

4093瀏覽量

133665

發布評論請先 登錄

相關推薦

關于使用數字孿生體進行預測性維護的操作分享和應用

關于使用數字孿生體進行預測性維護的操作分享和應用

評論